Способ получения никеля и концентрата драгоценных металлов из медно-никелевого файнштейна

Иллюстрации

Показать всеИзобретение относится к способу получения никеля и концентрата драгоценных металлов из медно-никелевого файнштейна. Способ включает выщелачивание хлоридным раствором при подаче хлора, очистку раствора от меди с получением медного сульфидного кека, выделение концентрата драгоценных металлов и электроэкстракцию никеля из раствора. Перед выщелачиванием файнштейн разделяют на сульфидную и металлизированнуюю фракции. Выщелачиванию хлоридным раствором при подаче хлора подвергают сульфидную фракцию. Очистку раствора от меди с выводом ее в медный сульфидный кек осуществляют путем добавления получаемой при разделении файнштейна металлизированной фракции в полученную при выщелачивании пульпу. После очистки раствора от меди осуществляют очистку раствора от железа, цинка и кобальта. Медный сульфидный кек обжигают, полученный огарок выщелачивают. Раствор отправляют на электроэкстракцию меди, а из остатка флотацией выделяют концентрат драгоценных металлов и камерный продукт. Технический результат заключается в снижении материальных затрат, эксплуатационных расходов и потерь цветных и драгоценных металлов. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области цветной металлургии, в частности к получению катодного никеля и концентрата драгоценных металлов из сульфидного медно-никелевого сырья.

Известен способ производства электролитного никеля из медно-никелевого файнштейна [Ю.В.Баймаков А.И.Журин. Электролиз в гидрометаллургии. - М.: Металлургия, 1977, с.201], включающий флотационное разделение медленно охлажденного и измельченного файнштейна на медный и никелевый концентраты, окислительный обжиг никелевого концентрата, восстановление огарка, плавку на аноды, электролитическое рафинирование и переработку анодного шлама до концентратов драгоценных металлов. Недостатками способа являются значительное количество пирометаллургических переделов, обусловливающее высокие эксплуатационные расходы и потери металлов; высокие эксплуатационные затраты при электролизе с растворимыми анодами, большой объем оборотных продуктов.

Известен способ производства электролитного никеля, включающий флотационное разделение файнштейна на медный и никелевый концентраты, окислительный обжиг никелевого концентрата, восстановление закиси никеля, выщелачивание восстановленной закиси никеля хлоридным раствором при подаче хлора с получением коллектирующего драгоценные металлы остатка, очистку растворов выщелачивания последовательно от железа, меди, кобальта, электроэкстракцию никеля (патент РФ №2303086). Недостатком способа является сохранение большого числа пирометаллургических переделов переработки файнштейна, обусловливающее высокие эксплуатационные расходы и потери металлов.

Известен способ хлорного выщелачивания файнштейна и очистки от меди раствора выщелачивания (патент США №3880653), согласно которому регулированием окислительно-восстановительного потенциала достигается селективный перевод в раствор никеля из медно-никелевого файнштейна. Медь из раствора осаждают в пульпе выщелачивания добавлением свежей порции того же файнштейна. Недостатком способа является невысокое сквозное извлечение никеля в раствор (на уровне 80%) и получение содержащего драгоценные металлы медного сульфидного кека с низким отношением содержаний меди и никеля, определяющим значительный оборот никеля через медное производство и связанные с ним потери и передельные затраты.

Наиболее близким техническим решением является способ селективного выщелачивания никеля из медно-никелевого файнштейна с последующим осаждением меди из раствора выщелачивания путем добавления свежего файнштейна. Способ представлен в вариантах комбинаций последовательных процессов, реализуемых при атмосферном давлении и в автоклавах (патент США №4828809). Автоклавные стадии процессов выполняют при температуре 135-150°С и давлении 4 атм. В результирующих твердых продуктах, коллектирующих драгоценные металлы, содержание меди составляло 54-57%, никеля - 1,1-5,5%, остаточное содержание меди в растворе - 0,05-0,2 г/дм3. Недостатком способа является многостадийность переработки сырья с применением сложного дорогостоящего реакционного оборудования и значительный объем фильтрования пульп.

Задачей настоящего изобретения является снижение материальных затрат, эксплуатационных расходов и потерь при производстве электролитного никеля и концентрата драгоценных металлов за счет выделения и раздельной переработки сульфидной и металлизированной фракций файнштейна.

Технический результат достигается тем, что в предлагаемом способе получения никеля и концентрата драгоценных металлов, включающем выщелачивание хлоридным раствором при подаче хлора, осаждение меди из раствора с получением медного сульфидного кека, выделение концентрата драгоценных металлов, электроэкстракцию никеля из раствора, переработку медного сульфидного кека в медном производстве, согласно изобретению перед выщелачиванием файнштейн разделяют на сульфидную и металлизированную фракции, выщелачиванию хлоридным раствором при подаче хлора подвергают сульфидную фракцию, осаждение меди с выводом ее в медный сульфидный кек осуществляют путем добавления получаемой при разделении файнштейна металлизированной фракции в полученную при выщелачивании пульпу, медный сульфидный кек обжигают, полученный огарок выщелачивают, раствор отправляют на электроэкстракцию меди, а из остатка флотацией выделяют концентрат драгоценных металлов и камерный продукт, перед электроэкстракцией никеля осуществляют очистку раствора от железа, цинка, меди и кобальта.

Полученный при флотации камерный продукт восстанавливают, подвергают магнитной сепарации, и магнитную фракцию возвращают на очистку раствора от меди в качестве восстановителя.

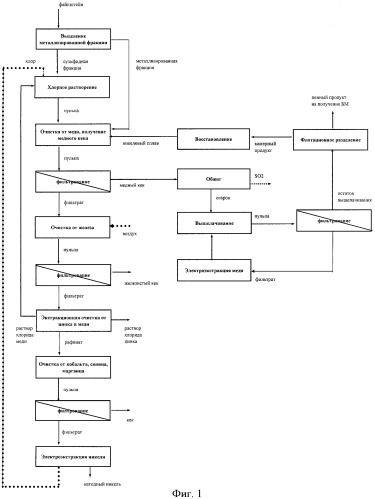

Последовательность переделов технологической схемы получения никеля и концентрата драгоценных металлов из медно-никелевого файнштейна согласно заявляемому способу представлена на фиг.1.

На стадии растворения в раствор переходит значительная доля содержащегося в сульфидной фракции никеля и часть меди, а связанная с ними сульфидная сера окисляется до серы элементарной. На стадии осаждения меди достигается глубокое извлечение в раствор никеля из металлизированных продуктов, получаемых при производстве и разделении файнштейна, с восстановлением элементарной серы и осаждением меди из раствора в сульфиды.

В качестве металлизированных продуктов могут быть использованы металлизированная фракция, выделяемая при разделении файнштейна, и/или металлизированные продукты (файнштейн, штейн), получаемые при переработке сульфидных руд.

Суммарные окислительно-восстановительные реакции, протекающие при растворении, обобщенно описываются следующими уравнениями:

Суммарные окислительно-восстановительные реакции, протекающие при осаждении меди, обобщенно описываются следующими уравнениями:

Окислительно-восстановительный потенциал пульпы, задаваемый соотношением скоростей подачи хлора и сульфидной фракции файнштейна, выбирают таким, чтобы обеспечить максимально полное протекание реакций (1) и (2) и ограничение растворения сульфида меди частичным протеканием реакции (3) с минимальным дальнейшим окислением образовавшегося ковеллина по реакции (4). Тем самым сокращают расход осадителя - металлизированной фракции файнштейна - на очистку от меди.

Пульпу выщелачивания без разделения фаз направляют на осаждение меди. В качестве реагентов в процессе участвуют образовавшаяся в процессе выщелачивания сера и металлизированный осадитель (металлизированная фракция файнштейна). Ионы Cu2+ восстанавливаются до Cu+ по реакции (5), и затем переводятся в сульфид по реакции (6). В полученном кеке коллектируется остаток растворения сульфидной фракции файнштейна, содержащий невскрытые сульфиды цветных металлов и железа и благородные металлы. Кроме того, в кек осаждаются перешедшие в раствор благородные металлы, что делает передел осаждения меди барьером для потерь благородных металлов на переделах очистки раствора и электроэкстракции.

Медный кек после отмывки отправляют в медное производство, где подвергают окислительному обжигу, в ходе которого сульфиды металлов переводят в оксиды, а серу сульфидов и элементарную серу - в сернистый газ, направляемый на производство серной кислоты. Огарок обжига выщелачивают в оборотном растворе электроэкстракции меди. Раствор выщелачивания направляют на электроэкстракцию меди, а остаток - на флотационное выделение концентрата благородных металлов. Тем самым организуют канал вывода благородных металлов из схемы. Камерный продукт подвергают восстановительному обжигу. После магнитной сепарации, в результате которой из схемы выводят балластные составляющие, магнитную фракцию огарка восстановительного обжига возвращают в никелевое производство и вместе с магнитной фракцией файнштейна используют для очистки от меди раствора выщелачивания.

Такая организация процесса исключает необходимость обеспечения условий максимальной селективности извлечения в раствор никеля по отношению к меди на переделе выщелачивания хлоридным раствором при подаче хлора и максимальной глубины срабатывания осадителя на переделе очистки от меди. Соответственно, процессы растворения и осаждения реализуют без применения повышенного давления в относительно недорогом оборудовании. Регулированием потенциала процесса достигают обеспечения соотношения перехода меди и никеля в раствор, соответствующего балансу меди и металлов-осадителей на переделе осаждения меди. При снижении потенциала выщелачивания перевод меди и никеля в раствор снижается и образуется избыток металлического осадителя (магнитной фракции огарка восстановительного обжига), который может быть запасен либо растворен на переделе выщелачивания. При повышении потенциала выщелачивания перевод меди и никеля в раствор возрастает, и металлический осадитель оказывается в дефиците, покрываемом из ранее организованного запаса.

Осаждение меди происходит с участием не только никеля (реакции (5), (6)), но также кобальта и железа, находящихся в металлическом сплаве в составе металлизированной фракции файнштейна и в магнитной фракции огарка восстановительного обжига.

Перед электроэкстракцией никеля полученный после осаждения меди в медный сульфидный кек раствор подвергают гидролитической очистке от железа и кобальта и экстракционной очистке от меди и цинка.

В приведенных ниже примерах описаны варианты реализации изобретения.

В опытах выщелачивания хлоридным раствором при подаче хлора использовали немагнитную (сульфидную) фракцию от разделения файнштейна состава, %: Ni - 43,64; Сu - 27,67; Со - 1,14; Fe - 2,93; S - 24,23 фракции <0,071 мм.

В опытах очистки от меди - магнитную фракцию состава, %: Ni -56,43; Сu - 26,02; Со - 1,41; Fe - 3,43; S - 12,18 фракции 0,2 мм.

В сравнительном опыте 5 выщелачивание хлоридным раствором при подаче хлора и очистку от меди вели с использованием измельченного файнштейна состава, %: Ni - 45,36; Сu - 27,45; Со - 1,18; Fe - 3,00; S - 22,61 без магнитной сепарации. В опыте 12 в качестве осадителя использовали металлизированный файнштейн состава, %: Ni - 49,16; Сu - 36,95; Со - 0,24; Fe - 0,34; S - 12,2.

Пример 1

1,0 кг сульфидной фракции медно-никелевого файнштейна распульповали в 4,0 л хлоридного раствора состава, г/дм3: Ni - 66,2; Na - 19,6; НСl - 1,0 при температуре 95° С, и в пульпу начали подавать хлор. Потенциал раствора, снизившийся после загрузки твердого до уровня +100-+150 мВ относительно хлорсеребряного электрода сравнения, в течение 20 минут поднялся до +430 мВ. В ходе опыта регулированием подачи хлора потенциал удерживали на этом уровне. Продолжительность опыта составляла 3 часа. По завершении выщелачивания пульпа была расфильтрована. Выход остатка выщелачивания составил 36,5%, содержание Ni 5,6%, Сu 25,4%, S общей 64,6%, S элементарной 47%. Извлечение в раствор составило: Ni - 95,3%; Сu - 66, 5%. Содержания в растворе выщелачивания, г/дм3: Ni - 170, Сu - 46.

Пример 2

В примере, аналогичном примеру 1, выщелачивание выполняли при потенциале 400 мВ относительно хлорсеребряного электрода сравнения. Выход остатка выщелачивания составил 48,7%, содержание Ni - 10,0%, Сu - 38,2%, S общей - 48,5%, S элементарной - 22,3%. Извлечение в раствор составило: Ni - 88,8%; Сu - 32,7%, Содержания в растворе выщелачивания, г/дм3: Ni-163, Сu - 22,6.

Пример 3

В примере, аналогичном примеру 1, выщелачивание выполняли при потенциале 375 мВ относительно хлорсеребряного электрода сравнения. Выход остатка выщелачивания составил 63,6%, содержание Ni - 24,4%, Сu - 35,9%, S общей - 37,1%, S элементарной - 4,6%. Извлечение в раствор составило: Ni - 64,4%; Сu - 17,4%. Содержания в растворе выщелачивания, г/дм3: Ni - 136, Сu - 12.

Пример 4

В примере, аналогичном примеру 1, выщелачивание выполняли при потенциале 470 мВ относительно хлорсеребряного электрода сравнения. Выход остатка выщелачивания составил 24,2%, содержание Ni - 4,0%, Сu - 1,4%, S общей - 92,1%, S элементарной - 88,8%. Извлечение в раствор составило: Ni - 97,8%; Сu - 98,8%. Содержания в растворе выщелачивания, г/дм3: Ni - 173, Сu - 69.

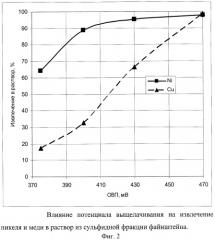

Результаты определения извлечения никеля и меди в раствор в зависимости от потенциала выщелачивания приведены на фиг.2. Из данных примеров следует, что значимая селективность выщелачивания никеля по отношению к меди сохраняется до потенциала 430 мВ по хлорсеребряному электроду сравнения, а при потенциале ниже 400 мВ значительно снижается извлечение никеля в раствор, что определяет предпочтительный диапазон потенциалов реализации процесса выщелачивания.

Пример 5

В охлажденную до 80° С пульпу выщелачивания измельченного не сепарированного файнштейна, полученную в опыте с параметрами по примеру 1, при перемешивании ввели 750 г (4,1 г/г меди в растворе) того же не сепарированного измельченного файнштейна. Продолжительность опыта составляла 30 минут. По завершении выщелачивания пульпа была расфильтрована. Выход медного кека составил 105% от суммы масс твердого в пульпе выщелачивания и металлизированной фракции, содержание в кеке Ni - 20,1%, Сu - 41,9%, S общей - 34,2%, S элементарной - 6,1%. Извлечение в раствор из файнштейна на очистке от меди Ni - 36,4,8%; Со - 8,0%, Fe - 7,5%, суммарное извлечение на выщелачивании хлоридным раствором при подаче хлора и очистке от меди составило: Ni - 71,0%; Со - 50,2%; Fe -53,5%. Остаточное содержание меди в растворе выщелачивания 0,11 г/дм3.

Пример 6

В охлажденную до 80° С пульпу выщелачивания сульфидной фракции медно-никелевого файнштейна, полученную в соответствии с примером 1, при перемешивании ввели 212 г (1,15 г/г меди в растворе) металлизированной фракции файнштейна. Продолжительность опыта составляла 30 минут. По завершении выщелачивания пульпа была расфильтрована. Выход медного кека составил 116% от суммы масс твердого в пульпе выщелачивания и металлизированной фракции, содержание в кеке Ni - 8,5%, Сu - 49,5%, S общей - 39,1%, S элементарной - 11,7%. Извлечение в раствор из металлизированной фракции файнштейна составило: Ni -69,8%; Со - 70,0%; Fe - 74,5%. Остаточное содержание меди в растворе выщелачивания 0,07 г/дм3.

Из примеров 5, 6 следует, что использование не разделенного на магнитную и немагнитную (сульфидную) фракции файнштейна на переделах выщелачивания хлоридным раствором при подаче хлора и очистки от меди определяет получение медного кека с отношением содержаний меди и никеля, равным 2,1, тогда как магнитная сепарация и использование металлизированной фракции на переделе очистки от меди определяет повышение этого соотношения до 5,8.

Пример 7

В охлажденную до 80° С пульпу выщелачивания, полученную в соответствии с примером 1, при перемешивании ввели 330 г (1,79 г/г меди в растворе) металлизированной фракции файнштейна. Продолжительность опыта составляла 30 минут. По завершении выщелачивания пульпа была расфильтрована. Выход медного кека составил 113,5% от суммы масс твердого в пульпе выщелачивания и металлизированной фракции, содержание в кеке Ni - 16,2%, Сu - 46,0%, S общей - 35,0%, S элементарной - 10,0%. Извлечение в раствор из металлизированной фракции файнштейна составило: Ni - 42,3%; Со - 70.0%; Fe - 74.5%. Остаточное содержание меди в растворе выщелачивания 0,07 г/дм3.

Пример 8

В охлажденную до 80° С пульпу выщелачивания, полученную в соответствии с примером 1, при перемешивании ввели 184 г (1,0 г/г меди в растворе) металлизированной фракции файнштейна. Продолжительность опыта составляла 30 минут. По завершении выщелачивания пульпа была расфильтрована. Выход медного кека составил 114% от суммы масс твердого в пульпе выщелачивания и металлизированной фракции, содержание в кеке Ni - 8,1%, Сu - 47,8%, S общей - 41,1%, S элементарной - 14,4%. Извлечение в раствор из металлизированной фракции файнштейна составило: Ni - 70,5%; Со - 70.0%; Fe - 74.5%. Остаточное содержание меди в растворе выщелачивания 6,1 г/дм.

Пример 9

В охлажденную до 80° С пульпу выщелачивания, полученную в соответствии с примером 4, при перемешивании ввели 535 г (1,95 г/г меди в растворе) металлизированной фракции файнштейна. Продолжительность опыта составляла 30 минут. По завершении выщелачивания пульпа была расфильтрована. Выход медного кека составил 104,5% от суммы масс твердого в пульпе выщелачивания и металлизированной фракции, содержание в кеке Ni - 11,3%, Сu - 51,1%, S общей - 35,9%, S элементарной - 9,7%. Извлечение в раствор из металлизированной фракции файнштейна составило: Ni - 72,6%; Со - 70,0%; Fe - 74,5%. Остаточное содержание меди в растворе выщелачивания 0,12 г/дм3.

Из примеров 7-9 следует, что перерасход осадителя (металлизированной фракции файнштейна) (пример 7) не повышает глубину очистки раствора от меди, но обусловливает ухудшение качества медного кека (повышенное содержание никеля). Недостаток осадителя (пример 8) не позволяет достичь требуемой глубины очистки раствора от меди. Выщелачивание сульфидной фракции файнштейна при высоком потенциале (пример 9) определяет глубокое извлечение меди в раствор и повышенное образование кислоты при окислении сульфидной серы до сульфатной, что обусловливает большой расход металлизированной фракции файнштейна.

Пример 10

1,0 кг промытого и высушенного медного кека, полученного в опыте с параметрами, соответствующими опытам по примерам 1 и 5, обожгли в воздушной атмосфере при температуре 950° С в течение 3 часов. Выход огарка составил 75,7% от массы кека. 700 г огарка выщелочили в 7 л медного раствора состава, г/дм3: Сu - 35, Ni - 15, H2SO4 - 107 при температуре 70° С в течение 1 часа. Извлечение в раствор составило: Сu - 98%; Ni - 27%; Со - 27%; Fe - 2,7%. Выход остатка выщелачивания составил 16,4%. Остаток выщелачивания затем был подвергнут флотации с флотореагентом - бутиловым ксантогенатом - с получением флотоконцентрата благородных металлов (выход по массе составил 12,3%) и камерного продукта (выход по массе составил 87,7%). Извлечение благородных металлов во флотоконцентрат составило: Pt - 85%; Pd - 90%; Rh - 60%; Ru - 50%; Ir - 50%; Au - 80%; Ag - 90%. Извлечение в камерный продукт составило: Сu 80%; Ni - 97%; Со - 97%; Fe - 98%. Камерный продукт восстановили при температуре 800° С с использованием угля в качестве восстановителя, и огарок восстановительного обжига (выход 86,4%) подвергли магнитной сепарации для отделения не прореагировавшего угля и балластных составляющих. Выход магнитной фракции составил 81%, состав: Сu 2,0%, Ni - 56,6%; Со - 8,8%, Fe - 23,9%, S - 0,5%, O2 - 5,1%. Степень металлизации составила: Ni - 90%; Co - 80%; Fe - 70%.

Пример 11

В охлажденную до 80° С пульпу выщелачивания, выполненного аналогично примеру 1, при перемешивании ввели 130 г (0,7 г/г меди в растворе) металлизированной фракции файнштейна и 46 г (0,25 г/г меди в растворе) магнитной фракции огарка восстановительного обжига, полученного в опыте примера 10. Продолжительность опыта 30 минут. По завершении выщелачивания пульпа была расфильтрована. Выход медного кека составил 117% от суммы масс твердого в пульпе выщелачивания и металлизированной фракции, содержание в кеке Ni - 7,0%, Сu - 49,1%, S общей - 40,0%, S элементарной - 12,4%. Извлечение в раствор из металлизированной фракции файнштейна составило: Ni - 75,7%; Со - 77,0%; Fe - 71,2%. Остаточное содержание меди в растворе выщелачивания 0,10 г/дм3. Кроме того, раствор содержал железо - 9,2 г/дм3, кобальт - 3,5 г/дм3, цинк - 0,012 г/дм3 и свинец - 0,032 г/дм3. Очистку раствора от железа выполняли продувкой воздухом с нейтрализацией кислоты гидролиза карбонатом никеля, от цинка и меди - экстракцией триоктиламином, от кобальта и свинца - хлором и карбонатом никеля с переводом кобальта в кобальтовый кек. Очищенный раствор содержал, г/дм3: никеля - 90, меди - 0,005, железа - 0,0008, кобальта - 0,010, цинка - 0,00024, свинца - 0,00015 и по содержанию примесей обеспечивал возможность получения электроэкстракцией высокомарочного никеля.

Пример 12

В охлажденную до 80° С пульпу выщелачивания по примеру 1 при перемешивании ввели 365 г (2,0 г/г меди в растворе) металлизированного файнштейна. Продолжительность опыта 30 минут. По завершении выщелачивания пульпа была расфильтрована. Выход медного кека составил 108% от суммы масс твердого в пульпе выщелачивания и металлизированной фракции, содержание в кеке Ni 9,9%, Сu 53,3%, S общей 34,7%, S элементарной 7,9%. Извлечение в раствор из металлизированного файнштейна составило: Ni - 69,7%; Со - 67,0%; Fe - 62,2%. Остаточное содержание меди в растворе выщелачивания 0,08 г/дм3.

1. Способ получения никеля и концентрата драгоценных металлов из медно-никелевого файнштейна, включающий выщелачивание хлоридным раствором при подаче хлора, осаждение меди из раствора с получением медного сульфидного кека, выделение концентрата драгоценных металлов и электроэкстракцию никеля из раствора, отличающийся тем, что перед выщелачиванием файнштейн разделяют на сульфидную и металлизированнуюю фракции, выщелачиванию хлоридным раствором при подаче хлора подвергают сульфидную фракцию, осаждение меди с выводом ее в медный сульфидный кек осуществляют путем добавления получаемой при разделении файнштейна металлизированной фракции в полученную при выщелачивании пульпу, медный сульфидный кек обжигают, полученный огарок выщелачивают, раствор отправляют на электроэкстракцию меди, а из остатка флотацией выделяют концентрат драгоценных металлов и камерный продукт, перед электроэкстракцией никеля осуществляют очистку раствора от железа, цинка, меди и кобальта.

2. Способ по п.1, отличающийся тем, что полученный при флотации камерный продукт восстанавливают, подвергают магнитной сепарации и магнитную фракцию возвращают на осаждение меди.