Центробежный измельчитель с кольцевыми отбойными элементами

Иллюстрации

Показать всеИзобретение относится к области дезинтеграции измельчения горных пород и руд. Центробежный измельчитель содержит цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями, со ступенчатыми противоположно вращающимися рабочими органами, где ступени нижних рабочих органов представляют собой активаторы с разгонными элементами, а внутренние вертикальные стенки ступеней верхнего рабочего органа имеют отбойные элементы. По всей внутренней поверхности верхнего рабочего органа, выполненного в ступенчатой форме, на вертикальной стенке каждой ступени расположен отбойный элемент, представляющий собой сплошной кольцеобразный элемент, расширяющийся книзу к центру окружности и имеющий в сечении форму трапеции. Обеспечивается повышение эффективности измельчения. 3 ил.

Реферат

Изобретение относится к области дезинтеграции и измельчения горных пород и руд.

Известен центробежный дисковый измельчитель с двумя горизонтальными и противоположно вращающимися соосными дисками с чередующимися кольцевыми отбойными элементами, между которыми происходит измельчение геоматериалов [1].

Основной недостаток данной дробилки - недостаточная эффективность измельчения крепких руд, превышающих по шкале Протодьяконова коэффициент крепости f=8.

Наиболее близким решением по технической сущности к заявляемому является центробежный измельчитель встречного удара [2], содержащий цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями, соосно расположенные верхний и нижний рабочие органы, ступенчатую рабочую камеру, образованную рабочими органами, отбойные плиты, расположенные на вертикальных стенках ступеней, и радиальные ребра на поверхности ступеней нижнего рабочего органа.

Основным техническим недостатком данного измельчителя является ступенчатое измельчение, т.к. при переходе со ступеньки на ступень происходит периодическое гашение скорости у рабочей поверхности верхнего рабочего органа с последующим нарастанием ее на разгонной поверхности соответствующей ступени. При этом не раздробленные крупные зерна из более крепкой фракции горной породы, после столкновения с рабочей поверхностью верхнего рабочего органа, имея довольно высокую скорость при встрече с поверхностью разгонной ступени, отскакивают и проскальзывают на следующую ступень, не приобретая необходимой кинетической энергии, вследствие чего эффективность последующих ударов резко снижается, и в результате часть материала уходит из мельницы неразрушенной.

Сущность изобретения заключается в том, что в предлагаемом центробежном измельчителе, содержащем цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями, со ступенчатыми противоположно вращающимся рабочими органами, где ступени нижних рабочих органов представляют собой активаторы с разгонными элементами, а внутренние вертикальны стенки ступеней верхнего рабочего органа имеют отбойные элементы, отличающемся тем, что по всей внутренней поверхности верхнего рабочего органа, выполненного в ступенчатой форме, на вертикальной стенке каждой ступени расположен отбойный элемент, представляющий собой сплошной кольцеобразный элемент, расширяющийся книзу к центру окружности и имеющий в сечении форму трапеции.

Сопоставительный анализ с аналогом показывает, что заявляемый измельчитель позволяет увеличить эффективность разрушения материала за счет изменения формы рабочей камеры измельчителя, вследствие чего происходит интенсификация динамических нагрузок на разрушаемые частицы. Таким образом, заявляемый измельчитель соответствует критерию изобретения «новизна».

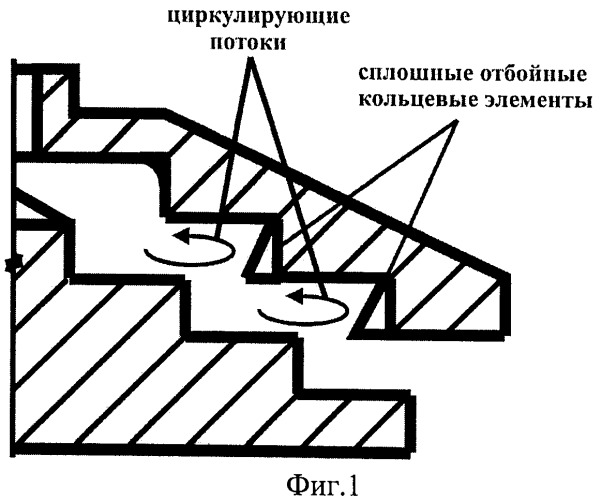

Известны технические решения, в частности у прототипа, в которых используется вращающиеся в противоположные стороны ступенчатые рабочие органы с отбойными плитами на вертикальных стенках ступеней, образующие ступенчатую рабочую камеру. В заявляемом решении предлагается также ступенчатая рабочая камера в форме воронкообразной полости, образованная ступенчатыми рабочими органами, в которой происходят многократные ударные столкновения дезинтегрируемых частиц исходного материала с ребрами нижнего и верхнего рабочих органов по пути перемещения к разгрузочным отверстиям в условиях нарастания ударных нагрузок и увеличения линейных скоростей сообщаемым частицам. В отличие от прототипа, в предлагаемом решении при изменении формы отбойных элементов, расположенных по всей внутренней поверхности верхнего ступенчатого рабочего органа на вертикальной стенке каждой ступени, частицы разрушаемой породы испытывают большое количество динамических нагрузок и ударов и задерживаются на больший отрезок времени в рабочей камере измельчителя, вследствие чего повышается эффективность измельчения. Повышение эффективности измельчения происходит за счет того, что в рабочей камере центробежной мельницы с установленными сплошными кольцевыми отбойными элементами на всей внутренней поверхности верхнего ступенчатого рабочего органа на вертикальной стенке каждой ступени при выявленных скоростных параметрах рабочих органов мельницы образуются циркулирующие потоки частиц руды, вследствие чего измельчаемые частицы подвергаются динамическим нагрузкам не только в процессе многократных ударных нагрузок, но и в процессе самоизмельчения частиц друг с другом. Циркулирующие потоки (фиг.1) образуются в рабочей камере ступенчатого измельчителя на кромках ступеней за счет центробежной силы и ударных нагрузок. Частицы, испытывая ударные нагрузки о стенки верхнего рабочего органа, отскакивают и ударяются о стенку нижнего рабочего органа, неразрушенные частицы отскакивают обратно, соударяясь с другими частицами, образуя циркулирующий поток, вследствие чего происходит дополнительное измельчение частиц руды в процессе самоизмельчения.

Таким образом, сравнительный анализ позволяет сделать вывод о его соответствии критерию «изобретательский уровень».

На фиг.1 изображены рабочие органы центробежного измельчителя с сплошными кольцевыми отбойными элементами.

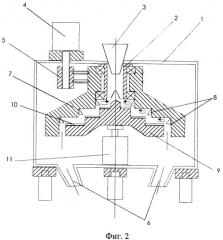

На фиг.2 изображен центробежный измельчитель с сплошными кольцевыми отбойными элементами в разрезе.

Центробежный ступенчатый измельчитель с кольцевыми отбойными элементами состоит из герметического цилиндрического разборного корпуса 1, верхняя загрузочная часть которого выполнена в виде утопленной полой втулки 2 по оси, с бункером 3, с фиксированным электродвигателем 4 на верхней поверхности так, чтобы привод 5 находился внутри корпуса, и разгрузочными отверстиями 6 на днище, верхним рабочим органом 7, представляющим ступенчатое коническое углубление, верхняя часть которого шарнирно закреплена на загрузочной втулке корпуса, с закрепленными сплошными кольцевыми отбойными элементами 8 на вертикальной окружной стенке каждой ступени, вращающейся от привода верхнего электродвигателя, нижним рабочим органом 9, представляющим собой ступенчатый конус с разгонными ребрышками 10 на каждой ступени, вращающийся противоположно по отношению к верхнему рабочему органу от двигателя, установленного по оси на нижней части корпуса.

Процесс дезинтеграции происходит следующим образом: исходная дезинтегрируемая порода загружается в приемный бункер 3 измельчителя и поступает в измельчитель через загрузочную втулку корпуса 2 на верхнюю ступень вращающегося нижнего 9 рабочего органа, где куски породы при помощи радиально установленных разгонных ребрышек 10 приобретают максимальную радиальную скорость в крайней точке ступени и, выбрасываясь от нее, испытывают жесткие нормальные удары об вставные отбойные кольцевые элементы 8, благодаря специальной форме которых и центробежной силе, создаваемой противоположно вращающимися рабочими органами, частицы, испытывая удар об кольцевые отбойные элементы, отскакивают и направляются к разгонному рабочему органу до тех пор, пока не раздробятся, образуя таким образом циркулирующие потоки из неразрушенных частиц, а размельченные частицы за счет потери импульса выпадают во вторую ступень разгонного диска, от которого выстреливаются и встречают удар об кольцевые отбойные элементы соответствующей ступени верхнего рабочего органа. Процесс продолжается пока не высыпится окончательно дезинтегрированная порода с последней ступени нижнего рабочего органа и удалится через разгрузочные отверстия на днище корпуса 6. Корпус герметизируется для предотвращения выброса пыли наружу.

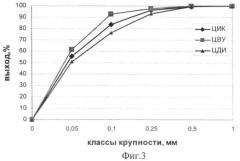

На фиг.3 представлены сравнительные суммарные гранулометрические характеристики продуктов дезинтеграции в измельчителях с разной формой активаторов, где ЦИК - центробежный измельчитель с кольцевыми отбойными элементами, ЦВУ - центробежный измельчитель встречного удара, ЦДИ - центробежный дисковый измельчитель. По суммарным гранулометрическим характеристикам продуктов измельчения видно, что наилучшие показатели у центробежного измельчителя с кольцевыми отбойными элементами.

Список литературы

1. Патент РФ №2198028. Опубл. 10.02.03. БИ №12. Матвеев А.И., Винокуров В.Р., Григорьев А.Н. "Центробежный измельчитель".

2. Патент РФ №2150323. Матвеев А.И., Григорьев А.Н., Филиппов В.Е. "Центробежный измельчитель встречного удара".

Центробежный измельчитель с сплошными кольцевыми отбойными элементами, содержащий цилиндрический корпус с верхним загрузочным и нижним разгрузочным отверстиями, со ступенчатыми противоположно вращающимися рабочими органами, где ступени нижних рабочих органов представляют собою активаторы с разгонными элементами, а внутренние вертикальные стенки ступеней верхнего рабочего органа имеют отбойные элементы, отличающийся тем, что по всей внутренней поверхности верхнего рабочего органа, выполненного в ступенчатой форме, на вертикальной стенке каждой ступени расположен отбойный элемент, представляющий из себя сплошной кольцеобразный элемент, расширяющийся книзу к центру окружности и имеющий в сечении форму трапеции.