Способ давильной обработки

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к способам и устройствам давильной обработки и ротационной вытяжки цилиндрических оболочек и других полых изделий. Давильному инструменту, содержащему корпус и давильный элемент в виде ролика с двойным конусом, имеющего заборную часть с передним и задним углами, сообщают вращательное движение, продольную и поперечную подачи для врезания в заготовку. При этом используют давильный элемент, выполненный в форме диска, на торце которого расположен давильный ролик с упругими концентрическими кольцами, примыкающими к давильному ролику со сторон переднего и заднего углов. Причем давильный элемент закрепляют на подвижной вращающейся части - роторе торцового асинхронного двигателя, который содержит статор с витым магнитопроводом, в пазах которого расположена m-фазная первичная обмотка и ротор с витым магнитопроводом, в пазах которого расположена короткозамкнутая вторичная обмотка. Оси вращения давильного инструмента и обрабатываемой заготовки, установленной в центрах с возможностью независимого свободного вращения, передаваемого от вращающегося давильного инструмента за счет сил трения, располагают взаимно перпендикулярно. Расширяются технологические возможности ротационной вытяжки, повышается качество и производительность. 4 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к способам и устройствам давильной обработки и ротационной вытяжки цилиндрических оболочек и других полых изделий.

Известны способ давильной обработки и оправка, содержащая корпус, элемент крепления заготовки на оправке винтами, при этом на прижиме соосно с оправкой установлен упругий элемент в виде кольца, например, из полиуретана, причем кольцо закреплено на прижиме винтами, посредством которых возможна регулировка поперечного сечения упругого элемента [1].

Известный способ и оправка имеют быстро изнашивающее упругое кольцо, не обеспечивающее надежного контакта давильного ролика с обрабатываемой заготовкой, при этом не исключено затекание упругого кольца под давильный ролик, а это влечет за собой выровы металла в процессе врезания давильного ролика в заготовку, что приводит к сокращению производительности, срока службы оправки и быстрому износу рабочей поверхности инструмента, при этом для получения высокого качества необходимо создание больших усилий упругого элемента на ролик, а это требует использование роликов с большим радиусом профиля, что отрицательно влияет на массогабаритные параметры и не всегда осуществимо.

Известен способ, реализуемый давильными роликами, характер протекания процесса обработки которыми зависит от радиуса скругления и ширины пояска [2]. Однако недостатком известного способа и давильных роликов являются сложность восстановления формы в результате износа, так как для этого необходимо перешлифовывать все внешние поверхности с изменением радиусов шлифовки для сохранения сопряжения радиусов. При этом требуется внесение корректив в технологические режимы. Кроме того, недостатком является их малая контактная поверхность, взаимодействующая с заготовкой, не обеспечивающая высокой шероховатости отделки обрабатываемой поверхности, обусловливающая низкое качество поверхности и требующая большого количества технологических переходов, что резко снижает производительность. Традиционное использование оборудования (например, токарных станков) для данной давильной обработки снижает КПД привода, ведет к перерасходу энергоресурсов, повышает себестоимость обработки, снижает производительность, ухудшает качество обрабатываемой поверхности, требует сложной и длительной настройки.

Задачей изобретения является расширение технологических возможностей, повышение качества и производительности при обработке, улучшение условий деформирования и течения металла, а также снижение вероятности расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, обеспечения надежного контакта давильного ролика с заготовкой и исключения вырывов металла в процессе врезания давильного ролика в заготовку, повышение КПД привода, снижение расходов энергоресурсов и себестоимости обработки, обеспечение надежности инструмента за счет увеличения его стойкости.

Поставленная задача решается предлагаемым способом давильной обработки, который включает сообщение давильному инструменту, содержащему корпус и давильный элемент в виде ролика с двойным конусом, имеющий заборную часть с передним углом и задний угол, вращательного движения вокруг собственной оси, продольной подачи и поперечной подачи для врезания в заготовку, при этом заготовке представлена возможность независимого свободного вращения, а давильный элемент выполнен в форме диска, на торце которого расположен давильный ролик с упругими концентрическими кольцами, примыкающие к давильному ролику со сторон переднего и заднего углов, причем давильный элемент закреплен на подвижной вращающейся части - роторе, входящему в состав торцового асинхронного двигателя, при этом последний содержит статор с витым магнитопроводом, в пазах которого расположена m-фазная первичная обмотка, и выше упомянутый ротор с витым магнитопроводом, в пазах которого расположена короткозамкнутая вторичная обмотка, причем оси вращения давильного инструмента и обрабатываемой заготовки, установленной в центрах с возможностью независимого свободного вращения, передаваемого от вращающегося давильного инструмента за счет сил трения, взаимно перпендикулярны.

Сущность предлагаемого способа, реализуемого с помощью давильного инструмента, и работа поясняется чертежами.

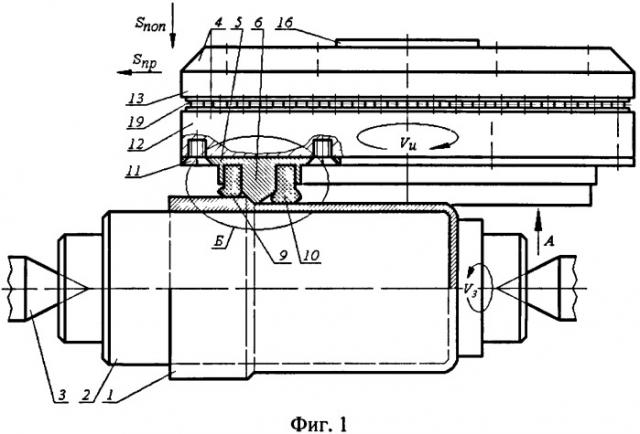

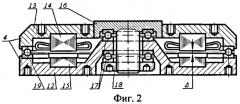

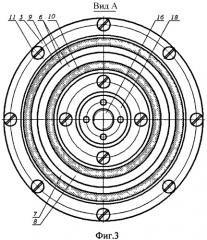

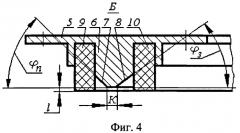

На фиг.1 изображена схема выглаживания цилиндрической оболочки давильным инструментом, общий вид с частичным продольным разрезом; на фиг.2 - корпус давильного инструмента, продольный разрез, давильный элемент условно снят; на фиг.3 - давильный инструмент, общий вид снизу по А на фиг.1; на фиг.4 - элемент Б на фиг.1, давильный элемент, продольный разрез, упругие кольца показаны в свободном не нагруженном состоянии.

Предлагаемый способ, реализуемый разработанным давильным инструментом, предназначен для ротационной вытяжки полых изделий 1, установленных и закрепленных, например, на оправке 2 в центрах 3 с возможностью независимого свободного вращения VЗ от принудительно вращающегося со скоростью VИ давильного инструмента за счет сил трения.

Давильный инструмент содержит корпус 4 и давильный элемент 5, выполненный в форме диска, на одном торце которого расположен давильный рабочий ролик 6. Ролик 6 выполнен с двойным конусом, имеет заборную часть 7 с передним углом φП, заднюю поверхность 8 с задним углом φЗ и калибрующий поясок К. Кроме того, на давильном элементе 5 концентрично ролику 6 расположены упругие кольца 9 и 10, примыкающие к давильному ролику 6 со стороны соответственно переднего φП и заднего φЗ углов. Упругие кольца 9 и 10 изготовлены, например, из полиуретана СКУ-7Л или другого упругого материала. Крепление упругих колец 9 и 10 к давильному элементу 5 осуществляется известными способами, например приклеиванием.

Давильный элемент 5 другим плоским торцом закреплен с помощью винтов 11 на подвижной вращающейся части - роторе 12, который входит в состав корпуса 4, представляющего собой торцовый асинхронный двигатель (ТАД) [3-5]. Не вращающаяся часть корпуса 4 является статором 13 ТАД с витым магнитопроводом 14, в пазах которого расположена m-фазная первичная обмотка, а в пазах магнитопровода 15 ротора 12 - короткозамкнутая вторичная обмотка. В статор 13 запрессован опорный стакан 16 с образованием наружного кольцевого выступа для фиксированного соединения давильного инструмента, например, с суппортом (не показан) токарного станка, на котором ведется ротационная вытяжка полых изделий 1. Крепление подвижного ротора 12 на неподвижном статоре 13 осуществлено через упорные подшипники 17 с помощью гайки 18, навернутой на винтовую часть опорного стакана, с учетом воздушного зазора Δ между магнитопроводами 14 и 15.

После подключения обмотки 14 статора 13 к сети, в результате воздействия вращающегося магнитного поля на проводники короткозамкнутой обмотки 15 ротора 12, последний приводится во вращение со скоростью VИ. Возникающие при этом силы осевого притяжения магнитопроводов 14 и 15 воспринимаются упорным подшипником 19. Благодаря тому, что упорный подшипник 19 установлен снаружи магнитопроводов 14 и 15, а следовательно, диаметр его дорожки качения достаточно большой, повышается устойчивость ротора 12 против выворачивающего действия давильных сил, требующихся для эффективного выглаживания давильным инструментом. Такая конструкция ТАД привода вращения давильного инструмента позволяет уменьшить осевой размер корпуса 4, не превышающий суммарной толщины магнитопроводов 14 и 15.

По предлагаемому способу давильный инструмент устанавливается так, что его ось вращения ротора 12 с давильным элементом 5 располагается перпендикулярно к центральной продольной оси обрабатываемой заготовки 1. Заготовка 1, например полая оболочка, устанавливается и закрепляется на оправке 2 в центрах 3 с возможностью независимого свободного вращения со скоростью VЗ, передаваемого от принудительно вращающегося давильного инструмента 4 за счет сил трения. С целью увеличения сцепляемости инструмента с заготовкой на давильном элементе 5 установлены упругие кольца 9 и 10.

Производительность давильных работ и качество поверхностей деталей в значительной мере зависят от формы и геометрических параметров давильных роликов. В предлагаемом способе используем ролик с двойным конусом, который считается универсальным, позволяющим деформировать трубчатые заготовки на различную длину в любом участке с предварительным внедрением в металл. Заборная часть ролика имеет угол φП=20…30°, который способствует уменьшению наплыва, а также влияет на устойчивость процесса и распределение усилий между продольной и поперечной составляющими. Меньший угол φП принимают при обработке алюминия, меди и низкоуглеродистой стали, больший угол φП - при обработке высокопрочной стали и титана, так как с увеличением угла φП снижаются усилия деформирования. При φП<20° возможность появления наплывов перед роликом увеличивается, что нежелательно. Поэтому ролики с φП<20° чаще применяют для обработки тонкостенных заготовок из прочных металлов, где вероятность образования наплывов перед роликом небольшая.

Для обработки толстостенных заготовок используем ролики с задним углом в плане φЗ=35°…45°.

Для получения низкой шероховатости на ролике предусматриваем калибрующий поясок шириной К=1,5…3 мм. При большом участке К значительно возрастают усилия деформирования.

Работа по предлагаемому способу осуществляется следующим образом.

Заготовку 1 устанавливают на оправку 2, которую зажимают в центрах 3, например, токарного станка (не показан) или на специальной установке, имеющей переднюю и заднюю бабки с центрами, привод продольной подачи давильного инструмента, возможность поперечного перемещения давильного инструмента и достаточную жесткость технологической системы.

Включают вращение давильного инструмента со скоростью VИ и поперечной подачей (ручной или автоматической) SПОП суппорта, на котором установлен давильный инструмент, касаются наружной поверхности заготовки. При подходе к заготовке 1 давильный элемент 5 первоначально касается обрабатываемой поверхности упругими кольцами 9 и 10, которые выступают на величину l за габариты рабочего давильного ролика, т.е. за калибрующий поясок К (см. фиг.4).

При дальнейшем поперечном движении давильного инструмента сцепляемость его с заготовкой за счет упругих сил колец увеличивается и вращение от колец 9 и 10 передается заготовке 1. Вследствие этого выравниваются окружные скорости вращения VЗ заготовки и давильного ролика VИ и при внедрении ролика в заготовку не происходит его проскальзывания относительно заготовки.

После внедрения давильного ролика 6 на необходимую глубину включают продольную подачу SПР и производят ротационную вытяжку изделия, при этом вращение заготовки осуществляется за счет сил трения, возникающих на поверхности контакта ролика 6 и колец 9 и 10 с заготовкой 1.

Ротационную вытяжку заготовок полых изделий предлагаемым способом с помощью данного давильного инструмента выполняют на токарных станках, а также на любой установке, имеющей переднюю и заднюю бабки с центрами, привод продольной подачи инструмента, возможность поперечного перемещения давильного инструмента и достаточную жесткость технологической системы.

Общими требованиями к форме и геометрии давильного ролика являются большая ширина (10…30 мм) прилегания ролика к обрабатываемой поверхности, минимальная шероховатость Ra=0,32…0,080 мкм закаленной и отполированной рабочей поверхности ролика и большая жесткость технологической системы.

Однако с увеличением ширины К калибрующего пояска на ролике уменьшается давление выглаживания и увеличивается шероховатость; в результате для достижения требуемой шероховатости необходимо осуществлять обработку с большими усилиями, что не всегда возможно из-за недостаточной жесткости технологической системы.

Предлагаемый способ и давильный инструмент с рабочим роликом и калибрующим пояском требует тщательной установки относительно продольной оси заготовки.

Продольную подачу при ротационной вытяжке предлагаемым способом данным инструментом определяют по формуле

SПР=(0,2…0,5)K

где К - ширина калибрующего пояска на ролике, мм.

При условии правильной установки данный инструмент, имеющий ось вращения рабочего ролика, перпендикулярную оси вращения заготовки, может работать при продольных подачах в пределах 3…10 мм/об, что делает процесс ротационной вытяжки очень производительным.

Усилие прижатия упругих колец и рабочего ролика к заготовки составляет 200…300 Н и зависит от глубины внедрения ролика в заготовку.

Выбор соответствующего давления упругих колец и рабочего ролика зависит от физико-механических свойств материала заготовки, от жесткости и плотности последнего, а также от величины l превышения высоты упругих колец 9 и 10 над высотой рабочего давильного ролика 6.

Использование ТАД повышает КПД привода, снижает расходы энергоресурсов и себестоимость обработки, обеспечивает надежность инструмента за счет увеличения его стойкости.

Использование предлагаемого способа, осуществляемого данным давильным инструментом, позволяет расширить технологические возможности ротационной вытяжки, повысить качество и производительность обработки, улучшить условия деформирования и течение металла, при этом снизить вероятность расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, обеспечить надежность контакта давильного ролика благодаря упругим кольцам, исключить затекание колец под давильный ролик и вырывы металла в процессе врезания давильного ролика в заготовку, а также прогнозировать шероховатость и качество обрабатываемой поверхности.

Источники информации

1. Авторское свидетельство SU №1593737, МКИ В21D 22/16. Назаров В.И., Зубарев В.В., Сорокин Ю.Г., Хмелев С.В., Гладких А.А., Мальков В.П. Оправка для ротационной вытяжки полых изделий. Заявка №4466461/25-27. 26.07.88; 23.09.90. Бюл. №35.

2. Могильный Н.И. Ротационная вытяжка оболочковых деталей на станках. М.: Машиностроение, 1983, с.147, рис.9.6.

3. Загрядцкий В.И., Кобяков Е.Т., Степанов Ю.С. Торцовые асинхронные электродвигатели и электромеханические агрегаты. Под общей ред. докт. технич. наук, проф. Ю.С. Степанова. - М.: Машиностроение - 1, 2003. - С.6-15, рис.1.4-1.5.

4. Патент RU 2058655, C6 H02К 5/16, 17/00. Торцовая электрическая асинхронная машина / Загрядцкий В.И., Кобяков Е.Т. 1996. Бюл. №11.

5. Патент RU 2140700, C1 6 H02К 5/173, 5/16, 17/16. Торцовая электрическая асинхронная машина / Загрядцкий В.И., Кобяков Е.Т., Сидоров Е.П. 1999. Бюл. №30.

Способ давильной обработки, включающий сообщение давильному инструменту, содержащему корпус и давильный элемент с давильным роликом с двойным конусом, имеющим заборную часть с передним углом и задний угол, вращательного движения вокруг собственной оси, продольной подачи и поперечной подачи для врезания в заготовку, отличающийся тем, что заготовку устанавливают с возможностью независимого свободного вращения, при этом используют давильный элемент, выполненный в форме диска, на торце которого расположен давильный ролик с упругими концентрическими кольцами, примыкающими к нему со сторон переднего и заднего углов, причем давильный элемент закрепляют на подвижной вращающейся части в виде ротора торцового асинхронного двигателя, который содержит статор с витым магнитопроводом, в пазах которого расположены m-фазная первичная обмотка и упомянутый ротор с витым магнитопроводом, в пазах которого расположена короткозамкнутая вторичная обмотка, причем оси вращения давильного инструмента и обрабатываемой заготовки, установленной в центрах с возможностью независимого свободного вращения, передаваемого от вращающегося давильного инструмента за счет сил трения, располагают взаимно перпендикулярно.