Способ статико-импульсного выглаживания

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением, в частности к давильной статико-импульсной обработке оболочек. Деформирующему инструменту, содержащему волновод и воздействующий на него боек, связанный с генератором механических импульсов, сообщают поперечную подачу для врезания и продольную подачу относительно собственной продольной оси, а заготовке - вращательное движение. При этом используют волновод, выполненный в виде охватывающего заготовку давильного кольца с внутренней скругленной рабочей поверхностью и игольчатой частью, набранной из пучков ворса из металлической проволоки с возможностью регулирования жесткости и с внутренним диаметром, меньшим чем внутренний диаметр скругленной рабочей поверхности на величину двойного натяга. Причем давильное кольцо подвижно устанавливают в корпусе посредством радиальных подшипников, расположенных на периферии кольца, с возможностью сообщения ему деформирующей силы со статической и динамической составляющими. Расширяются технологические возможности, повышается качество и производительность обработки. 3 ил.

Реферат

Изобретение относится к обработке металлов давлением, в частности к способам и инструменту для формовки рельефа на полых изделиях, а также для ротационной вытяжки и давильной статико-импульсной обработки оболочек.

Известен способ и реализующая его конструкция инструмента для обкатки тонкостенных полых изделий, содержащая ролик, выполненный в виде дисков, расположенных на оси роликодержавки, при этом диск жестко закреплен на оси болтами и установлен с возможностью регулировочного осевого перемещения [1]. Диски соединены между собой шпонкой. Давильный элемент, выполненный из полимерного материала, размещен концентрично оси между дисками.

Известный способ имеет существенные недостатки: узкие технологические возможности, невысокое качество обработанных изделий, невысокая производительность, короткий срок службы давильного инструмента из-за быстрого износа рабочей поверхности и малый диапазон регулирования жесткости полимерного давильного материала.

Известен способ, реализуемый конструкциями давильных роликов, характер протекания процесса обработки которыми зависит от радиуса скругления и ширины пояска [2]. Однако недостатком известного способа и давильных роликов является сложность восстановления формы в результате износа, так как для этого необходимо перешлифовывать все внешние поверхности с изменением радиусов шлифовки для сохранения сопряжения радиусов. При этом требуется внесение корректив в технологические режимы. Кроме того, недостатком является их малая контактная поверхность, взаимодействующая с деталью, не обеспечивающая высокую шероховатость отделки обрабатываемой поверхности, обуславливающая низкое качество поверхности и требующая большого количества технологических переходов, что резко снижает производительность.

Задачей изобретения является расширение технологических возможностей, увеличение контактной поверхности, взаимодействующей с заготовкой и обеспечивающей высокую шероховатость отделки обрабатываемой поверхности, обуславливающей высокое качество поверхности и не требующей большого количества технологических переходов, что резко повышает производительность, улучшение условий деформирования и течение металла, а также снижение вероятности расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, повышение стойкости давильного инструмента.

Поставленная задача решается предлагаемым способом статико-импульсного выглаживания и обкатки полых изделий, который включает сообщение деформирующему инструменту, содержащему волновод и воздействующий на него боек, связанный с генератором механических импульсов, поперечной подачи для врезания и продольной подачи относительно собственной продольной оси, а заготовке вращательного движения, при этом волновод выполнен в виде охватывающего заготовку давильного кольца с внутренней скругленной рабочей поверхностью и игольчатой частью, набранной из пучков ворса из металлической проволоки, с возможностью регулирования жесткости и с внутренним диаметром, меньшим чем внутренний диаметр скругленной рабочей поверхности на величину двойного натяга, причем давильное кольцо подвижно установлено в корпусе за счет радиальных подшипников, расположенных на периферии кольца, с сообщением ему статической и динамической составляющих деформирующей силы.

Сущность предлагаемого способа и давильного охватывающего инструмента-кольца для статико-импульсного выглаживания и его работа поясняются чертежами.

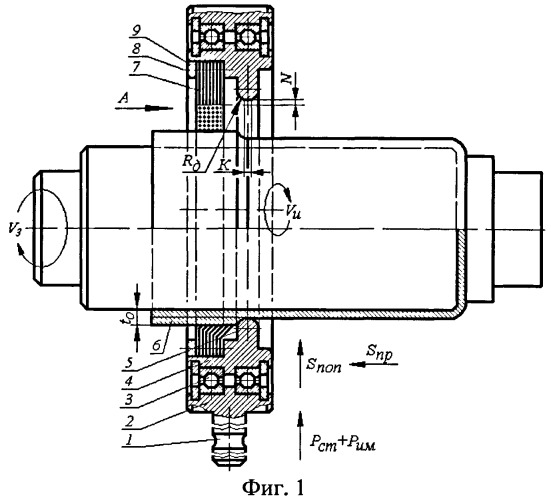

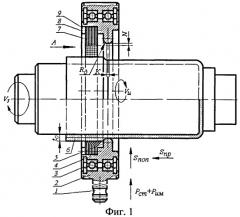

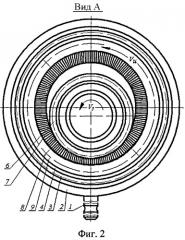

На фиг.1 показана схема давильной статико-импульсной выглаживающей обработки полой заготовки с цилиндрической поверхностью, установленной на оправке, предлагаемым способом с помощью давильного инструмента-кольца, продольный разрез; на фиг.2 - давильный инструмент-кольцо, вид с торца по А на фиг.1; на фиг.3 - давильный инструмент-кольцо, общий вид сбоку, с показом варианта конструкции игольчатой части давильного кольца, отличающийся наличием фаски.

Предлагаемый способ, реализуемый разработанным давильным инструментом, предназначен для статико-импульсного выглаживания и обкатки полых изделий деформирующим элементом в виде охватывающего кольца.

Давильный охватывающий инструмент для статико-импульсного выглаживания и обкатки полых изделий содержит волновод 1, с помощью которого инструменту сообщаются статическая Рст и динамическая Римп составляющие деформирующей силы от генератора механических импульсов (не показан) [3, 4]. Внутри корпуса 2 на радиальных подшипниках 3 установлено давильное кольцо 4. Волновод 1 жестко соединен с корпусом 2.

Инструмент-кольцо 4 имеет скругленную с радиусом Rд рабочую поверхность 5, которая расположена внутри кольца 4. Давильное кольцо 4 смонтировано в отверстии корпуса 2 на радиальных подшипниках 3 с возможностью свободного вращения, передаваемого ему от принудительно вращающейся заготовки 6 со скоростью VЗ за счет сил трения. Помимо рабочей поверхности 5 в отверстии давильного кольца 4 расположена игольчатая часть 7 в виде игольчатого кольца, набранного из пучков ворса из металлической проволоки, с возможностью регулирования жесткости и с внутренним диаметром, меньшим чем внутренний диаметр рабочей поверхности 5 давильного кольца на величину двойного натяга N. Игольчатая часть 7 может быть установлено как слева, так и справа от рабочей поверхности 5, однако предпочтение следует отдать установки с левой стороны (см. фиг.1, 3), когда игольчатая часть 7 движется впереди давильной рабочей поверхности 5 по необработанной поверхности заготовки 6, при направлении продольной подачи SПР справа налево. Это связано с тем, что диаметр необработанной поверхности заготовки больше, чем диаметр обработанной поверхности, поэтому иголки игольчатой части 7 будут прогибаться больше, и сцепляемость инструмента с заготовкой будет больше и надежнее. Кроме того, иголки игольчатой части при набегании на обработанную поверхность заготовки будут внедряться в нее и оставлять нежелательные следы, увеличивая высоту микронеровностей. С целью плавного входа игольчатой части в контакт с заготовкой 6 при подведении инструмента к заготовке со стороны свободном торца может быть изготовлена фаска 7ф (см. фиг.3).

Регулирование жесткости игольчатой части 7 осуществляется путем закручивания или отпуска винтов 8 через шайбу 9.

Давильный охватывающий инструмент-кольцо, реализуемый предлагаемый способ, работает следующим образом. Установленный, например, на суппорте токарного станка инструмент подводят к заготовке, закрепленной на оправке на шпинделе станка, вводят заготовку в центральное отверстие инструмента-кольца и поджимают заготовку прижимом задней бабки станка. Включают главное вращательное движение Vз заготовки. После этого включают поперечную подачу Sпоп суппорта, на котором установлен давильный инструмент-кольцо. При подходе к заготовке 6 давильный инструмент касается игольчатой частью поверхности принудительно вращающейся заготовки и инструмент-кольцо начинает вращаться. При дальнейшем поперечном движении давильного инструмента-кольца сцепляемость игольчатой части с заготовкой увеличивается и вращение от заготовки передается давильному инструменту-кольцу, вследствие этого выравниваются окружные скорости вращения Vз заготовки и давильного инструмента-кольца Vи и при врезании его не происходит проскальзывания относительно заготовки. Пучки ворса, находящиеся в игольчатой части и установленные с натягом N относительно давильной рабочей поверхности 5, будут прогибаться и за счет упругих сил улучшать сцепляемость инструмента-кольца с заготовкой, препятствуя проскальзыванию его относительно заготовки.

Охватывающий давильный инструмент для статико-импульсного формообразования получает движение подачи Sпр и воздействует на заготовку с силой Pст+Римп (фиг.1). Через волновод 1 импульсы от генератора механических импульсов (не показан) передаются давильному кольцу 4, с помощью которого заготовка 6 выглаживается [3, 4].

Для обеспечения надежного контакта давильного инструмента и упругой игольчатой части с заготовкой и исключения попадания иголок игольчатой части под давильную рабочую поверхность 5 производится регулировка поперечного сечения упругой игольчатой части, осуществляемая, например, винтами 8 и шайбой 9, момент затяжки которых определяется опытным путем. В качестве ворса применяют стальную пружинную проволоку, например, диаметром 0,5…1,5 мм из стали 65Г, при этом натяг устанавливают N=1,2…1,5 мм.

Для получения высокого класса шероховатости на внутренней давильной рабочей поверхности 5 давильного кольца 4 предусматривают калибрующий цилиндрический поясок шириной К=1,5…3 мм. При большом участке К значительно возрастают усилия деформирования.

Продольную подачу при обкатывании и выглаживании определяют по формуле

Sпр=(0,2…0,5)К.

где К - ширина цилиндрического пояска на деформирующем элементе.

При подаче Sпр=(0,2…0,3)К достигается шероховатость обработанной поверхности от Ra=40 мкм до Ra=1,25 мкм.

В результате статико-импульсного обкатывания и выглаживания предлагаемым способом с помощью инструмента-кольца улучшается шероховатость на один класс, статическое усилие прижатия инструмента к обрабатываемой поверхности заготовки составляет 200…300 Н на 10 мм длины рабочей поверхности инструмента и зависит от глубины внедрения давильного элемента в заготовку. Выбор соответствующего статико-импульсного давления зависит от физико-механических свойств материала заготовки, материала проволочного ворса, от его жесткости и плотности, а также от натяга N.

Предлагаемый способ, реализуемый с помощью давильного инструмента-кольца, применяют на мощных давильных станках, работающих по способу обратной ротационной протяжки толстостенных заготовок [2]. Радиус Rд давильного элемента зависит от толщины to выглаживаемой оболочки и принимают равным Rд=(1…1,5)tо.

Диаметр инструмента-кольца принимают из конструктивных соображений. С уменьшением внутреннего диаметра инструмента-кольца площадь контакта его с заготовкой увеличивается, растут усилия деформирования и изгибающие моменты, действующие на суппорт станка. Необходимо стремиться для каждого станка применять инструмент-кольцо одного диаметра. Особенно это важно для станков с ЧПУ.

Образующийся в результате статико-импульсного обкатывания и выглаживания микрорельеф поверхности обусловливается следующими основными факторами: кинематикой процесса (направлением взаимного перемещения инструмента и обрабатываемой заготовки); исходной шероховатостью; формой и размерами исходной части и обкатывающего инструмента; величиной подачи; пластическим течением металла, обуславливающим появление вторичной шероховатости; шероховатостью рабочей части инструмента; величиной упругого восстановления поверхности после выглаживания; вибрациями технологической системы станок - приспособление - инструмент - заготовка.

При статико-импульсном обкатывании и выглаживании деталей из стали, латуни и алюминиевых сплавов хорошие результаты дает применение в качестве смазочного материала индустриального масла И-20А или сульфоф-резола.

При статико-импульсном обкатывании и выглаживании предлагаемым способом с помощью охватывающего инструмента-кольца на обрабатываемой поверхности резко снизилась вероятность появления продольной и поперечной волнистости благодаря увеличению площади контакта и использования упругой игольчатой части.

При статико-импульсного обкатывании оболочек максимальную скорость выбирают в пределах 10…130 м/мин с учетом мощности станка и вибростойкости технологической системы.

Получаемая при статико-импульсном выглаживании, высота микронеровностей инструментом-кольцом находится в пределах допустимого максимального значения высоты микронеровностей. Задаваясь последней по известным формулам [4], определяют частоту импульсов, внутренний диаметр инструмента и частоту вращения заготовки.

При промышленных испытаниях заготовку с наружным и внутренним диаметрами, соответственно, 126 мм и 122 мм, длиной 250 мм - колпака масляного фильтра, изготовленную из ленты 08Ю-ОСВ-А-II-2,2 ГОСТ 19851-74, устанавливали на оправку и поджимали упором задней бабки на станке 16К20Т1, а гидравлический генератор механических импульсов с охватывающим инструментом с внутренним диаметром кольца 180 мм - в резцедержателе. Заготовке сообщали вращательное движение Vз=12 м/мин, а инструменту - продольную подачу Sпр=1,0 мм/об. Частота импульсов составляла 30 Гц (АО Автоагрегат, г. Ливны).

Испытаниями установлено, что производительность процесса повышается в 1,8…2,3 раза по сравнению со статико-импульсным выглаживанием цилиндрическими роликами [2], размеры обработанных деталей стабильны и соответствуют требуемому квалитету точности, высота шероховатости обработанной поверхности соответствует Ra 1,6 мкм, волнистость отсутствовала.

Предлагаемый статико-импульсный способ выглаживания охватывающим инструментом отличается простотой в реализации, не сложен в наладке и надежен в эксплуатации, позволяет повысить точность изготовления полых изделий, снизить высоту микронеровностей, повысить производительность статико-импульсной обработки, улучшить условия деформирования и течение металла, а также снизить вероятность расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, повысить стойкость давильного инструмента.

Получаемый на поверхности заготовки упрочненный слой обладает повышенной твердостью, износостойкостью и сопротивлением усталостному разрушению, большой глубиной упрочнения.

Использование предлагаемого способа, осуществляемого с помощью давильного инструмента-кольца, позволяет расширить технологические возможности статико-импульсного обкатывания и выглаживания благодаря охватыванию деформирующим инструментом обрабатываемой заготовки и наложению колебательных движений на инструмент, повысить качество и производительность обработки, улучшить условия деформирования и течение металла, снизить вероятность расширения, вспучивания металла и возникновения задиров на обрабатываемой поверхности, а также прогнозировать шероховатость и качество обрабатываемой поверхности; увеличить износостойкость материала давильного инструмента.

Источники информации

1. Авторское свидетельство СССР, №1558534, МКИ В21D 22/16. Зубарев В.В., Хмелев С.В, Гладких А.А. и др. Инструмент для обкатки тонкостенных полых изделий. Заявка 4443728/25-27, 20.06.88; 23.04.90. Бюл. №15.

2. Могильный Н.И. Ротационная вытяжка оболочковых деталей на станках. М.: Машиностроение, 1983, С.147, рис.9.6.

3. Лазуткин А.Г., Киричек А.В., Соловьев Д.Л. Способ статико-импульсной обработки поверхностным пластическим деформированием. Патент РФ №2098259, В24В 39/00, бюл. №34, 1997 г.

4. Степанов Ю.С., Киричек А.В., Афонин А.Н. и др. Охватывающий инструмент для статико-импульсного накатывания резьбы. Патент РФ №2280526, В21Н 3/02. Бюл. №21. 2006 г.

Способ статико-импульсного выглаживания и обкатки полых изделий, включающий сообщение деформирующему инструменту, содержащему волновод и воздействующий на него боек, связанный с генератором механических импульсов, поперечной подачи для врезания и продольной подачи относительно собственной продольной оси, а заготовке - вращательного движения, отличающийся тем, что используют волновод, выполненный в виде охватывающего заготовку давильного кольца с внутренней скругленной рабочей поверхностью и игольчатой частью, набранной из пучков ворса из металлической проволоки с возможностью регулирования жесткости и с внутренним диаметром, меньшим, чем внутренний диаметр скругленной рабочей поверхности на величину двойного натяга, причем давильное кольцо подвижно устанавливают в корпусе посредством радиальных подшипников, которые располагают на периферии кольца, и сообщают упомянутому кольцу деформирующую силу со статической и динамической составляющими.