Способ получения изделий из алюминиевых сплавов

Иллюстрации

Показать всеИзобретение относится к обработке металлов давлением и может быть использовано при получении горячей объемной штамповкой изделий из алюминиевых сплавов, преимущественно, системы алюминий-магний. Заготовку нагревают до температуры 240…260°С с изотермической выдержкой при указанной температуре 0,5…2 ч. Затем производят объемную штамповку со скоростью 5·10-3…5·10-2 с-1 в штампах, нагретых до температуры 350…400°С. В результате обеспечивается улучшение механических свойств получаемых изделий и повышение производительности процесса штамповки. 1 табл.

Реферат

Изобретение относится к области обработки металлов давлением, в частности к горячей объемной штамповке изделий из алюминиевых сплавов, преимущественно системы алюминий-магний.

Сплавы системы алюминий-магний (магналии), относящиеся к термически неупрочняемым алюминиевым сплавам, широко применяются для производства массивных кованых и штампованных полуфабрикатов. Исходными для изготовления штампованных поковок могут быть литые или деформированные заготовки. Рекомендуемым интервалом штамповки магналиев является 300…470°С (см. Алюминиевые сплавы: Производство полуфабрикатов из алюминиевых сплавов / Балахонцев Г.А., Барбанель Р.И., Бондарев Б.И. и др. Отв. ред.: Белов А.Ф., Квасов Ф.И. - M.: Металлургия, 1985. - c.267). Скорость деформации при штамповке обычно варьируется от 10-1 до 100 с-1. В приведенном аналоге при указанных режимах изделия сложных форм получают за несколько переходов, что существенно усложняет технологию.

Как известно, прогрессивным способом получения деталей из металлических материалов является деформирование в состоянии сверхпластичности (СП). Использование этого эффекта при обработке металлов давлением позволяет за счет снижения напряжения течения и высоких значений относительного удлинения получать за одну операцию детали сложной формы с глубоким рельефом.

Известен способ объемной штамповки в состоянии СП сплава АМг6 системы алюминий-магний (см. Кайбышев О.А. Сверхпластичность промышленных сплавов. - M.: Металлургия, 1984, - с.153-179). Согласно этому способу, штамповке подвергали заготовки со специально подготовленной структурой: средний размер зерна в заготовках составлял 8…10 мм. Штамповку осуществляли по режимам, оптимальным для проявления эффекта СП. Температура и скорость деформации составляли, соответственно, 420°С и 6·10-5 с-1. Описанный способ, выбранный авторами в качестве прототипа, решает задачу получения изделий сложной формы за одну операцию, однако при этом имеет следующие недостатки:

1. Для деформирования в состоянии СП необходима заготовка с размером зерна менее 10 мкм. Сплавы этой системы имеют матричную структуру, поэтому основным способом получения в них ультрамелкозернистой структуры является рекристаллизация из большого числа центров. Однако получение такой структуры за счет статической или динамической рекристаллизации связано с трудностями - высокой энергией дефектов упаковки у алюминия и его сплавов. Последнее объясняет повышенную интенсивность процессов возврата, а как следствие, снижение, скорости зарождения центров при рекристаллизационном отжиге и горячей деформации. Эффективного измельчения зерна в алюминиевых сплавах достигают, например, предварительной деформацией с последующим рекристаллизационным отжигом. Однако такой способ требует высоких степеней предварительной деформации (70…90%) и целесообразен, в частности, при прокатке листов или получении небольших заготовок, например, гидроэкструзией. Для крупных заготовок, применяемых при штамповке, этот способ требует больших энергозатрат и использования мощного оборудования, а главное не удается равномерно и с большой степенью продеформировать большой объем металла, чтобы после рекристаллизационного отжига в нем сформировалась структура с ультрамелким зерном. Поэтому в настоящее время в промышленности деформирование в состоянии СП при штамповке крупногабаритных изделий из алюминиевых сплавов не используется.

2. Низкая скорость штамповки, при которой для получения деталей сложной формы может потребоваться несколько часов.

3. После СП деформации изделия имеют рекристаллизованную структуру, а следовательно, и пониженные прочностные свойства.

Задачей изобретения является повышение механических свойств получаемых изделий и увеличение производительности процесса штамповки.

Достигается это тем, что в способе получения изделий из алюминиевых сплавов, включающем нагрев заготовки и объемную штамповку, нагрев заготовки осуществляют до температуры 240…260°С с изотермической выдержкой при указанной температуре 0,5…2 ч, и последующей объемной штамповкой со скоростью 5·10-3…5·10-2 с-1 в штампах, нагретых до температуры 350…400°С.

Указанные режимы нагрева и деформации выбраны исходя из следующих соображений. При нагреве заготовки до 240…260°С из твердого раствора магналия начинает интенсивно выделяться избыточная фаза β (Al3Mg2). При достижении этой фазой размера около 1 мкм вокруг нее при последующей деформации формируются участки высокой локальной разориентировки кристаллической решетки твердого раствора. В таких участках при последующей динамической рекристаллизации в первую очередь появляются зародыши рекристаллизованных зерен. Высокая плотность выделившихся частиц β-фазы определяет высокую плотность зародышей рекристаллизации и, следовательно, формирование структуры с ультрамелким зерном. Заявляемый температурный интервал оптимален с точки зрения выделения максимального количества частиц β-фазы. Увеличение температуры выше 260°С приведет к частичному или полному растворению частиц и, следовательно, к уменьшению количества центров рекристаллизации. Температура ниже 240°С недостаточна для получения структуры с высокой плотностью избыточных частиц. Повышение времени выдержки более 2 ч способно вызвать огрубление частиц в результате дополнительного роста и коагуляции. Времени выдержки менее 0,5 ч недостаточно (при выбранном) температурном интервале) для достижения частицами указанного размера (около 1 мкм). При последующей теплой деформации в областях твердого раствора, прилегающих к частицам, начинает формироваться субзеренная структура. По мере увеличения степени деформации и температуры (за счет градиента температур между заготовкой и штампом в начальный период штамповки) происходит разворот субзерен относительно друг друга. При достижении высокоугловой разориентировки между субзернами деформация начинает осуществляться по механизму зернограничного скольжения, т.е. происходит СП деформация. Однако при этом, в отличие от прототипа, из-за более высокой скорости деформации в сочетании с более низким температурным интервалом аккомодация зернограничного скольжения в предлагаемом способе осуществляется, внутризеренным дислокационным скольжением. Последнее обеспечивает повышенную плотность дислокации в структуре полученных поковок, а следовательно, и более высокие прочностные свойства последних по сравнению с изготовленными по способу-прототипу.

Предлагаемый интервал нагрева штампов позволяет начинать штамповку в области теплой деформации, а по мере нагрева заготовки осуществлять штамповку при температурах, близких к оптимальной для СП деформации. Понижение температуры штампов ниже 350°С способно вывести материал из состояния СП, а повышение выше 400°С приведет к снижению плотности дислокации из-за их аннигиляции и стока на границы зерен. Перечисленное с точки зрения поставленной задачи, приведет к снижению прочностных свойств изделий. Выбранный скоростной интервал штамповки обеспечивает, во-первых, при указанном градиенте температур заготовки и штампов переход к СП деформации после получения структуры с ультромелким зерном в результате динамической рекристаллизации. Во-вторых, получение и сохранение в зернах высокой плотности дислокации, что обеспечивает высокие прочностные свойства изделий. Уменьшение скорости деформации увеличит продолжительность штамповки и снизит производительность процесса. Повышение скорости штамповки способно вывести материал из состояния СП. Таким образом, только заявляемые интервалы штамповки и указанная последовательность операций позволяют решить поставленную задачу: по сравнению с прототипом, повысить механические свойства получаемых изделий и производительность процесса штамповки.

Существенными отличиями заявляемого способа являются: предварительный нагрев заготовки при температуре 240…260°С с изотермической выдержкой при указанной температуре 0,5…2 ч; и последующей объемной штамповкой со скоростью 5·10-3…5·10-2 с-1 в штампах, нагретых до температуры 350…400°С.

Относительно первого и второго отличия. В просмотренных аналогах указанные режимы нагрева заготовки перед и в начальный момент штамповки в сочетании с температурой нагрева штампов не обнаружены.

Скоростной режим сверхпластической деформации (третье отличие) используют, например, при СП деформации сплавов типа «супрал» системы алюминий-медь-цирконий (см. Кайбышев О.А. Сверхпластичность промышленных сплавов. - М.: Металлургия, 1984, - с.157).

Но в этом случае СП деформации подвергают только листы из этих сплавов, причем с подготовленной ультрамелкозернистой структурой. Для магналиев с обычной горячекатаной или горячепрессованной структурой такой режим деформации в просмотренных аналогах не обнаружен. Изложенное позволяет авторам считать, что перечисленные отличия являются существенными.

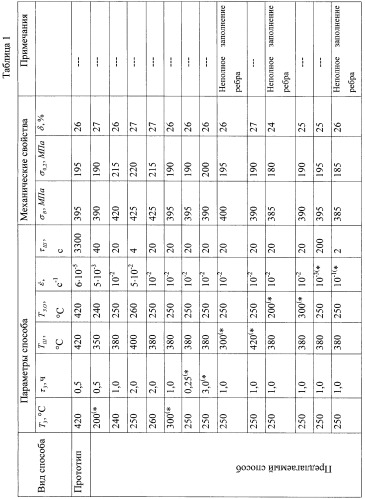

Пример. Проводили получение штампованных поковок типа панелей с ребрами жесткости из сплава АМг6 по режимам предлагаемого способа и способа-прототипа. В качестве исходного полуфабриката для штамповки по предлагаемому способу использовали горячекатаную плиту толщиной 10 мм. Для штамповки по способу-прототипу заготовку толщиной 10 мм получали следующим образом. Горячекатаную плиту толщиной 14 мм нагревали до 400°С и осаживали за один удар на молоте до толщины 10 мм. В результате протекания так называемой «спонтанной» рекристаллизации в заготовке формировалась структура со средним размером зерна 8…9 мм. Штамповку по обоим способам проводили на гидравлическом прессе усилием 20 МН. Конфигурация детали соответствовала VI группе сложности. Габариты детали в плане составляли 110×200 мм при высоте ребра 40 мм и толщине дна 8 мм. Перед штамповкой по предлагаемому способу заготовку нагревали до температуры 200…300°С с выдержкой 0,25…3 ч, затем переносили ее из печи и помещали на штамп, температуру нагрева которого меняли от 300 до 420°С. Скорость деформации при штамповке варьировали от 10-3 до 10-1 с-1. Штамповку по способу-прототипу вели при температуре нагрева заготовки и штампов 420±5°С, со скоростью деформации 6·10-5 с-1. Штамповку считали законченной при полном оформлении ребер поковки. По этому моменту фиксировалось время штамповки. Образцы для испытания механических свойств на растяжение вырезали из ребер жесткости, т.к. их оформление, требующее высоких степеней деформации, представляет наибольшую трудность при штамповке деталей подобного типа. Кроме того, проводили исследования микроструктуры штамповок и оценивали полноту оформления ребер жесткости. Результаты испытаний сведены в таблицу 1, в которой использованы следующие условные обозначения:

TЗ - температура нагрева заготовки;

ТШ - температура нагрева штампов;

ТЗ.О - температура заготовки в момент начала штамповки;

τЗ - время изотермической выдержки заготовки в печи;

- скорость деформации при штамповке;

τШ - время штамповки;

σВ - предел прочности штамповки;

σ0,2 - предел текучести штамповки;

δ - относительное удлинение штамповки.

Из приведенной таблицы 1 следует, что штамповка по режимам предлагаемого способа, по сравнению с прототипом, приводит к повышению прочностных характеристик получаемых изделий при сохранении пластичности на том же уровне. При этом обеспечивается полнота заполнения металлом матрицы штампа, особенно ребер жесткости.

Режимы заявляемого способа на 2…3 порядка уменьшают чистое время τШ, затрачиваемое на штамповку одной детали. При одинаковом суммарном времени, затрачиваемом на вспомогательные операции (помещение заготовки на штамп, холостой ход пресса, извлечение заготовки), приблизительно равном 120 с, количество изделий, получаемых за 8 ч непрерывной работы пресса (1 смена) можно найти по следующей формуле:

,

где К - количество изделий.

Согласно этой формуле количество деталей за смену при использовании способа-прототипа составит 8 штук, а при штамповке по предлагаемому способу от 140 до 200 штук. Таким образом, штамповка по предлагаемому способу обеспечивает повышение производительности процесса в 17…25 раз. Последнее приводит к снижению себестоимости деталей приблизительно на 20…30%.

Способ получения изделий из алюминиевых сплавов, включающий нагрев заготовки и объемную штамповку, отличающийся тем, что нагрев заготовки осуществляют до температуры 240-260°С с изотермической выдержкой при указанной температуре 0,5-2 ч и последующей объемной штамповкой со скоростью 5·10-3-5·10-2 с-1 в штампах, нагретых до температуры 350-400°С.