Способ производства формованного изделия, покрывающий элемент и формовочное устройство, содержащее таковой

Иллюстрации

Показать всеИзобретение относится к способу производства формованного изделия гнутьем. Технический результат изобретения заключается в повышении точности верхней поверхности формовочного материала. Формовочный материал размещают на формовочной поверхности литейной формы и нагревают до температуры, позволяющей деформацию. Открытый участок на стороне формовочной поверхности литейной формы, на которую был помещен формовочный материал, покрыт покрывающим элементом. Литейная форма имеет множество сквозных отверстий, через которые осуществляют всасывание с целью проведения формования. Всасывание выполняют так, что соотношение между диаметром сквозного отверстия, вязкостью формовочного материала во время всасывания, толщиной формовочного материала и давлением всасывания удовлетворяет следующему уравнению: , где Н - диаметр (мм) сквозного отверстия, V - вязкость (пуаз) формовочного материала во время всасывания, Т - толщина (мм) формовочного материала, Р - давление (мм рт.ст./см2) всасывания и К - произвольный коэффициент. 2 н. и 15 з.п. ф-лы, 8 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу производства формованного изделия способом горячего формования гнутьем, а также покрывающему элементу и формовочному устройству, которые могут использоваться в способе.

Уровень техники

Способ формования стекольных форм для очковых линз включает в себя применение способов механической шлифовки и полировки, способов механической шлифовки, способов электрической обработки, таких как электроэрозионная обработка для выпуска жаропрочной базовой литейной формы, приведение этой базовой литейной формы в соприкосновение со стеклянной заготовкой, размягченной нагреванием для переноса формы поверхности базовой литейной формы, применение программы шлифовки для каждой формы поверхности, которая должна быть получена, и формование базовой литейной формы, имеющей соответствующую форму поверхности.

В последние годы выросла потребность в многофокусных очковых линзах, делаемых более тонкими и легкими введением осесимметричной асферической конструкции линз. Способ горячего формования гнутьем был предложен (смотрите публикацию нерассмотренного патента Японии (KOKAI) Хеисеи под №6-130333 и 4-275930) в качестве способа для формования литейных форм для изготовления очковых линз, имеющих такие сложные формы.

Раскрытие изобретения

В способе горячего формования гнутьем формовочный материал, состоящий из термопластичного вещества, такого как стекло, помещается в литейную форму и размягчается, будучи нагреваемым до температуры, большей чем или равной его точке размягчения, заставляющей его плотно соприкасаться с литейной формой. Форма литейной формы, таким образом, переносится на верхнюю поверхность формовочного материала, давая формованное изделие с требуемой формой поверхности. При формовании литейной формы для очковых линз, например, требуется высокая точность поверхности для верхней поверхности формовочного материала, так как она становится поверхностью для формования оптической рабочей поверхности.

Цель настоящего изобретения состоит в том, чтобы предложить средство для производства формованного изделия с требуемой формой поверхности формованием верхней поверхности формовочного материала с высокой точностью.

В традиционном способе горячего формования гнутьем нежелательная примесь, такая как пылинки в воздухе и частицы изнашивания в электропечи, может рассеиваться и загрязнять верхнюю поверхность формовочного материала, расположенного в литейной форме, во время формования. Однако такое загрязнение нежелательной примесью на верхней поверхности может вызывать ухудшение точности поверхности, хотя и незначительное. Вероятно, что вся последовательность операций формования проводится в чистом помещении для предотвращения загрязнения нежелательной примесью. Однако ввод в эксплуатацию крупномасштабного чистого помещения, заключающего в себе электропечь, не является предпочтительным, так как он вызывает значительное увеличение производственной себестоимости. Соответственно, настоящие изобретатели проводили всестороннее исследование, имеющее следствием открытие, что закрыванием открытого участка на стороне формовочной поверхности литейной формы покрывающим элементом для предотвращения загрязнения верхней поверхности формовочного материала нежелательной примесью было возможно отформовать верхнюю поверхность формовочного материала с высокой точностью без повышения производственной себестоимости; настоящее изобретение изобреталось на этой основе.

Настоящее изобретение относится к:

способу производства формованного изделия с формованием верхней поверхности формовочного материала, состоящего из термопластичного вещества, в требуемую форму посредством размещения формовочного материала на формовочной поверхности литейной формы и нагревания формовочного материала до температуры, дающей возможность деформации для приведения нижней поверхности формовочного материала в плотное соприкосновение с формовочной поверхностью, при этом

формование проводится, в то время как открытый участок на стороне формовочной поверхности литейной формы, на которую был помещен формовочный материал, покрыт покрывающим элементом.

Настоящее изобретение дополнительно относится к:

покрывающему элементу для использования в способе формования с формованием верхней поверхности формовочного материала, состоящего из термопластичного вещества, в требуемую форму посредством размещения формовочного материала на формовочной поверхности литейной формы и нагревания формовочного материала до температуры, дающей возможность деформации для приведения нижней поверхности формовочного материала в плотное соприкосновение с формовочной поверхностью, покрывающий элемент используется для покрытия открытого участка на стороне формовочной поверхности литейной формы, на которую был помещен формовочный материал.

Настоящее изобретение дополнительно относится к:

формовочному устройству для использования в способе формовки с формованием верхней поверхности формовочного материала, состоящего из термопластичного вещества, в требуемую форму посредством размещения формовочного материала на формовочной поверхности литейной формы и нагревания формовочного материала до температуры, дающей возможность деформации для приведения нижней поверхности формовочного материала в плотное соприкосновение с формовочной поверхностью, содержащему:

литейную форму и покрывающий элемент по настоящему изобретению, покрывающий элемент формирует замкнутое пространство над открытым участком на стороне формовочной поверхности литейной формы, на которую был помещен формовочный материал.

Согласно настоящему изобретению формованное изделие с требуемой формой может быть отформовано с высокой точностью посредством предотвращения загрязнения верхней поверхности формовочных материалов нежелательной примесью во время формовки.

Осуществление изобретения

Настоящее изобретение ниже будет описано более подробно.

Способ производства формованного изделия по настоящему изобретению является способом производства формованного изделия с формованием верхней поверхности формовочного материала, состоящего из термопластичного вещества, в требуемую форму посредством размещения формовочного материала на формовочной поверхности литейной формы и нагревания формовочного материала до температуры, дающей возможность деформации для приведения нижней поверхности формовочного материала в плотное соприкосновение с формовочной поверхностью, при этом формование проводится, в то время как открытый участок на стороне формовочной поверхности литейной формы, на которую был помещен формовочный материал, покрыт покрывающим элементом. В настоящем изобретении термин «покрытие» означает отделение внутреннего пространства от внешнего до степени, при которой не проникает нежелательная примесь, такая как пыль или частицы изнашивания; прохождение воздуха допускается.

Поверхность формовочного материала, который был термически размягчен, является чрезвычайно активной. Поскольку этап формования обычно довольно продолжителен, любая нежелательная примесь, такая как пыль в воздухе или частицы изнашивания в электропечи, которые прилипают к верхней поверхности формовочного материала в течение этого периода, прилипают довольно прочно, компрометируя точность формования. Таким образом, есть опасность неспособности формовать оптическую поверхность. Наоборот, в настоящем изобретении, поскольку формовочный материал термически размягчен с открытым участком на стороне формовочной поверхности стеклянного материала покрытым покрывающим элементом, загрязнение вышеприведенной нежелательной примесью может предотвращаться. Кроме того, использование покрывающего элемента, как описано выше, дает дополнительное преимущество отсутствия потребности ввода в эксплуатацию устройства крупномасштабного чистого помещения, содержащего в себе электропечь.

Покрывающий элемент может иметь любую форму, которая будет покрывать открытый участок на стороне формовочной поверхности литейной формы, на которую был помещен формовочный материал. Пример такого покрывающего элемента будет описан на основании фиг.1. Однако настоящее изобретение не ограничено вариантом осуществления, показанным на фиг.1. Ниже описан покрывающий элемент в виде колпака. Однако покрывающий элемент в настоящем изобретении не ограничен наличием колпака.

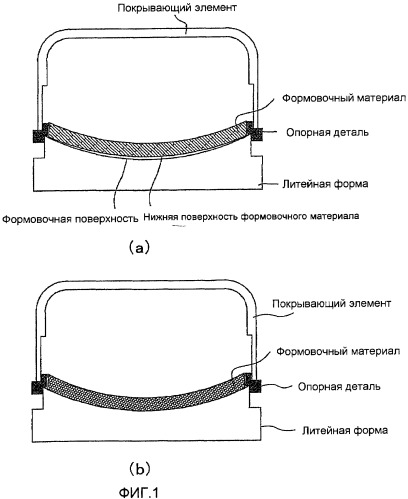

Фиг.1 - схематическое представление литейной формы, на формовочную поверхность которой помещается формовочный материал, и над открытым верхним участком которого установлен элемент колпака. Фиг.1(a) показывает состояние до термического размягчения, а фиг.1(b) показывает состояние после термического размягчения. В варианте осуществления, показанном на фиг.1, кольцевая опорная деталь установлена между элементом колпака и литейной формой и краевая поверхность ступенчатой части окружности опорной детали посажена на краевую поверхность проема колпака. Когда такая опорная деталь не используется, достаточно предусмотреть ступенчатую деталь для опоры покрывающего элемента на окружность литейной формы и посадить краевую поверхность ступенчатой детали в проем покрывающего элемента.

Элемент колпака, показанный на фиг.1, образует участок цилиндрической формы. Открыта только одна нижняя поверхность цилиндрической формы, есть пространство, присутствующее внутри. Размеры элемента крышки не ограничены специально, но в ракурсе эффективности ударопрочности и теплопроводности желательны толщина приблизительно от 1 до 5 мм, внутренняя высота приблизительно от 5 до 100 мм, предпочтительно от 30 до 60 мм.

Участок ступенчатой посадки сформирован внутри элемента колпака, показанного на фиг.1. Толщина боковой поверхности от участка ступенчатой посадки до проема является более тонкой, чем боковая поверхность от верхней поверхности до участка ступенчатой посадки. Изготовление краевой поверхности проема покрывающего элемента тонкой таким образом уменьшает поверхность соприкосновения между покрывающим элементом и опорной деталью (литейной формой, когда опорная деталь не используется) и увеличивает давление на единицу площади, которое оказывается на краевую поверхность проема весом самого покрывающего элемента, давая возможность большей герметичности внутри покрывающего элемента. Когда опорная деталь применяется, как показано на фиг.1, и площадь краевой поверхности проема части колпака делается небольшой, становится возможным уменьшать площадь соприкосновения между опорной деталью и покрывающим элементом, тем самым уменьшая габаритный размер опорной детали. Уменьшение размера опорной детали уменьшает величину теплового расширения опорной детали, тем самым улучшая герметичность элемента крышки.

Краевая поверхность проема покрывающего элемента, посаженная на литейную форму или опорную деталь, желательно является гладкой поверхностью, с тем чтобы улучшать непроницаемость. Кроме того, чтобы добиться равномерного теплораспределения по всему стеклянному материалу, внутренняя верхняя поверхность, являющаяся обращенной на проем покрывающего элемента, желательно является приближенной по форме к верхней поверхности стеклянного материала и предпочтительно подобной форме верхней поверхности стеклянного материала по форме. Внутренняя верхняя поверхность, являющаяся обращенной к элементу колпака, желательно является плоской поверхностью. Когда форма внутренней верхней поверхности покрывающего элемента является приближенной по форме к верхней поверхности стеклянного материала, становится возможным равномерно облучать стеклянный материал, расположенный на формовочной поверхности, лучистой теплотой от покрывающего элемента, улучшая теплораспределение стеклянного материала. Однако форма верхней поверхности стеклянного материала изменяется по изделиям. Соответственно, чтобы гарантировать равномерность теплораспределения в стеклянном материале, даже при формовании многочисленных стеклянных материалов разных форм верхней поверхности, внутренней верхней поверхности покрывающего элемента желательно быть приблизительно плоской поверхностью. Кроме того, как показано на фиг.1, ободная часть внутренней верхней поверхности покрывающего элемента желательно фасонирована в форму с закругленными углами. Когда присутствуют углы, теплораспределение имеет тенденцию становиться отчасти неравномерным. Посредством обеспечения закругленной формы, как показанная на фиг.1, теплораспределение в пределах покрывающего элемента может делаться равномерным. Например, применение закругленной формы, такой как изложенная выше, эффективно улучшает долговечность, когда покрывающий элемент выполнен из керамики, поскольку керамика имеет тенденцию скалываться, когда присутствуют углы.

Покрывающий элемент насаживается на литейную форму или опорную деталь, установленную на литейной форме, тем самым отделяя внутреннюю сторону покрывающего элемента от наружной атмосферы. Отделение внутренней стороны покрывающего элемента от наружной атмосферы таким образом дает возможность предотвращения рассеивания и загрязнения нежелательной примесью, такой как пыль и частицы изнашивания, а также предоставления эффекта буферизации, который смягчает неравномерность температурного распределения и скачки температуры в атмосфере, в которую открыт формовочный материал. В традиционном способе горячего формования гнутьем формовочный материал помещается на литейную форму и вводится в печь вместе с литейной формой. Однако поскольку теплораспределение внутри печи является неравномерным, трудно равномерно нагревать многочисленные стеклянные материалы внутри печи. Кроме того, поскольку изменения температуры в печи оказывают влияние непосредственно на стеклянный материал, есть риск коробления и тому подобного, производимого скачками температуры.

По контрасту покрывающий элемент временно сдерживает внешнее тепло, и сам покрывающий элемент успешно выполняет равномерное температурное распределение. Накопленная теплота затем излучается на внутреннюю сторону из покрывающего элемента. Как изложено выше, форма внутренней верхней поверхности покрывающего элемента может быть приспособлена для осуществления регулировок, так что теплота, которая излучается с различных частей покрывающего элемента в качестве источника теплоты, равномерно излучается на стеклянный материал, давая возможность равномерного нагревания формовочного материала. Кроме того, резкие изменения температуры внутри печи смягчаются покрывающим элементом, предотвращая коробление и тому подобное, вызываемое такими резкими изменениями температуры. Чтобы проводить тепловое размягчение формовочного материала как следует, теплопроводность покрывающего элемента желательно составляет от 3 до 170 Вт/мк, предпочтительно от 90 до 120 Вт/мк.

Покрывающий элемент желательно выполнен из керамического материала с хорошей термостойкостью. Примерами таких керамических материалов являются: основанные на алюминии (Al2O3), основанные на AlTiO (Al2O3-TiC), основанные на цирконии (ZrO2), основанные на нитриде кремния (Si3N4), основанные на нитриде алюминия (AlN), основанные на карбиде кремния (SiC) керамики, а также другая керамика, содержащая первичные компоненты в виде SiO2, Al2O3 или MgO. Здесь термин «содержащий первичные компоненты в виде» означает, что эти компоненты отвечают за равный или больший чем 50 массовый процент структурных компонентов покрывающего элемента.

Керамика, содержащая равный или больший чем 99 процент SiO2, Al2O3 и/или MgO с остатком, являющимся K2O или подобным, является пригодным термостойким материалом для использования в покрывающем элементе.

Во-первых, материал, имеющий твердость (твердость по Виккерсу) от 7 до 24 Hv, силу изгиба в от 400 до 2000 МПа, модуль Юнга от 180 до 410 ГПа, коэффициент линейного расширения от 4,30 до 10,8×10E-6, температуру термостойкости от 750 до 850°C и плотность от 3,10 до 10,70 г/см3, является примером пригодного материала для покрывающего элемента. Во-вторых, материал, имеющий твердость (твердость по Виккерсу) от 7 до 15 Hv, модуль Юнга от 190 до 210 ГПа, коэффициент линейного расширения от 6,0 до 7,0×10E-6 и температуру термостойкости от 775 до 825°C, является особенно подходящим. В-третьих, материал, имеющий твердость (твердость по Виккерсу) от 9 до 15 Hv, модуль Юнга от 180 до 402 ГПа, коэффициент линейного расширения от 4,30 до 10,8×10E-6 и температуру термостойкости, равную или большую чем 800°C, является особенно подходящим. Материал покрывающего элемента желательно также является гидрофобным.

Способ производства покрывающего элемента не является специально ограниченным. Например, когда покрывающий элемент выполнен из керамики, он может изготавливаться посредством порошковой металлургии. Более точно, керамический порошок упаковывается в кокиль, служащий в качестве литейной формы для покрывающего элемента, и проводится прессование в пресс-форме. Затем прессованная в пресс-форме керамика нагревается в течение предписанного периода (например, около 10 часов) при повышенной температуре, большей чем или равной 1000°C (например, от 1550 до 1750°C), для получения покрывающего элемента в виде спеченной керамической детали. Впоследствии краевая поверхность проема покрывающего элемента желательно обрабатывается для гладкости. Эта обработка для гладкости не является специально ограниченной и может проводиться обычными способами снятия фасок. Например, разновидность алмазной тарелки с плоской поверхностью может устанавливаться на нижний вал устройства обработки и вращаться приблизительно при от 200 до 300 оборотах в минуту, чтобы обтачивать боковую поверхность части проема покрывающего элемента и получать гладкую поверхность. При обработке для гладкости желательно подавать воду (например, приблизительно от 1 до 2 л/мин) на обрабатываемую поверхность для охлаждения.

В случае керамического покрывающего элемента желательно обрабатывать верхнюю внутреннюю поверхность покрывающего элемента для предотвращения рассеяния частиц. Это должно предохранять микрочастицы керамики от отпадения во время формования и загрязнения верхней поверхности стеклянного материала. Способ применения глазури и ее агломерирования может применяться в качестве обработки для предотвращения рассеяния частиц. В описанных выше этапах производства покрывающего элемента глазурь может наноситься на верхнюю внутреннюю поверхность покрывающего элемента после прессования в пресс-форме, но до спекания, так что спекание плотно присоединяет глазурь к верхней внутренней поверхности покрывающего элемента. Ее достаточно, чтобы проводить обработку для предотвращения рассеяния частиц по меньшей мере на верхней внутренней поверхности покрывающего элемента, являющейся обращенной к верхней поверхности стеклянного материала. При проведении формования наряду с отсасыванием воздуха через отверстия, сформированные в литейной форме, как дополнительно изложено ниже, желательно обрабатывать верхнюю внутреннюю поверхность покрывающего элемента для предотвращения рассеяния частиц наряду с оставлением боковых поверхностей необработанными, чтобы предоставлять возможность прохождения воздуха.

Глазурь является вязким веществом, содержащим частицы стекла, которое обычно применяется для придания глянца поверхности керамического изделия. Обычно глазури составлены из SiO2, Al2O3, CaO, MgO, K2O, Na2O, Fe2O3, Li2O и тому подобного. После нанесения глазури на верхнюю внутреннюю поверхность покрывающего элемента она спекается при температуре, превышающей ее точку плавления, чтобы формировать покрывной слой на внутренней поверхности покрывающего элемента расплавлением частиц стекла. Покрывной слой может предохранять керамические изделия от рассеяния на верхнюю поверхность стеклянного материала. Может применяться глазурь, имеющая точку плавления, большую чем температура теплового размягчения стеклянного материала, такая как глазурь, имеющая точку плавления от 1150 до 1300°C. Покрывной слой, сформированный глазурью, имеющей точку плавления, более высокую, чем температура теплового размягчения стеклянного материала, желателен, так как он будет оставаться нерасплавленным во время отливки, предохраняя частицы от рассеяния.

Известные литейные формы, которые обычно применяются в способе горячего формования гнутьем, могут применяться в качестве литейной формы, на которой размещен формовочный материал. Кроме того, литейная форма, имеющая формовочную поверхность предписанной шероховатости, желательно применяется в настоящем изобретении.

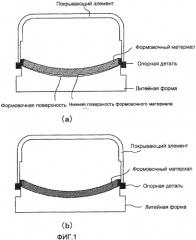

Формовочная поверхность литейной формы, обычно применяемая в способе горячего формования гнутьем, подвергается зеркальной обработке посредством полировки. Однако когда формовочная поверхность литейной формы, входящая в соприкосновение с формовочным материалом, является гладкой поверхностью, такой как полированная поверхность, она часто вплавляется в формовочный материал, поверхность литейной формы исцарапывается во время удаления стеклянного материала или тому подобного, подвергая риску долговечность. Вплавление в формовочный материал может предотвращаться применением литейной формы, имеющей формовочную поверхность предписанной шероховатости. Этот момент будет описан на основании фиг.2.

Фиг.2 показывает увеличенную схему состояния соприкосновения между литейной формой и формовочным материалом до и после термического размягчения в литейной форме, имеющей формовочную поверхность предписанной шероховатости. Как показано на фиг.2, даже когда формовочная поверхность предписанной шероховатости вплавляет участок формовочного материала с развитием размягчения, вплавление не происходит по полной формовочной поверхности, но ограничено только выступающими частями, и сильное прилипание не развивается между формовочным материалом и формовочной поверхностью литейной формы. Таким образом, становится легким отделять формовочный материал от литейной формы, давая возможность избегать повреждения у литейной формы и у формовочного материала (формованного изделия) после размягчения. Однако когда формовочная поверхность чересчур шероховатая, есть риск нанесения вреда форме верхней поверхности формовочного материала и неспособности получать требуемую форму поверхности. Принимая во внимание вышеприведенное в качестве примера, литейная форма, имеющая множество неровностей с максимальной высотой Rmax, попадающей в диапазон от 0,1 до 100 микрометров, и расстоянием S между локальными пиками, попадающим в пределы диапазона от 0,01 до 1,00 мм, применяется в качестве литейной формы. Вышеприведенный Rmax указывает ссылкой на значение, которое измеряется согласно определению шероховатости поверхности, заданном в JIS BO601-1982. Среднее расстояние S между локальными пиками является значением, измеряемым согласно определению, заданному в JIS K7125. Вышеприведенная максимальная высота Rmax шероховатости желательно составляет от 1 до 10 микрометров, предпочтительно от 3 до 9 микрометров. Вышеприведенное среднее расстояние между локальными пиками S желательно составляет от 0,01 до 0,1 мм, предпочтительно от 0,05 до 0,5 мм. Шероховатость формовочной поверхности желательно составляет от 0,01 до 10 микрометров, предпочтительно от 0,1 до 1 микрометра, а более предпочтительно от 0,3 до 0,9 микрометра, в качестве арифметической средней шероховатости Ra, измеренной согласно определению шероховатости поверхности, заданному в JIS BO601-1982. В пределах вышеизложенных диапазонов возможно как избежать сплавления, так и достичь точности формования.

Вышеприведенная высота и расстояние неровностей могут измеряться преимущественно с использованием формы Талисурфа, например, изготовленной корпорацией Taylor Hobson. Что касается формы Талисурфа, карборунд или алмаз устанавливается на кончике зонда; кончик зонда перемещается по поверхности и находится в соприкосновении с линзой; и поверхность линзы исследуется сканированием для обмера формы поверхности. Измерительная траектория сканирования обычно является просто линейной. Обмеряется участок поверхности. Направление сканирования во время измерения перпендикулярно неровностям на формовочной поверхности литейной формы. После измерения высота и расстояние неровностей на формовочной поверхности литейной формы определяется посредством анализа значений, измеренных для высоты и расстояния неровностей.

Вышеприведенная литейная форма может быть сформирована из материалов, которые обычно применяются в известных литейных формах, применяемых в способе горячего формования гнутьем. Поскольку металлы имеют низкую износостойкость при температуре 800°C, которая обычно является максимальной температурой обработки размягчения, и имеют высокие коэффициенты теплового расширения, форма сильно деформируется тепловым расширением, происходящим с изменениями температуры около 800°C. Когда уровень изменения велик, есть риск, что по меньшей мере формовочный материал либо литейная форма не будут способны выдерживать разницу в усадке во время охлаждения на поверхности соприкосновения между формовочным материалом и литейной формой и будут повреждаться. Соответственно, литейная форма, применяемая в настоящем изобретении, желательно изготавливается из термостойкого материала, имеющего хорошую износостойкость и коэффициент расширения, который близок к таковому у формовочного материала. Примеры термостойких материалов, применимых в качестве материала литейной формы, являются таковыми, изложенными выше в качестве материала, пригодного для покрывающего элемента.

Формовочная поверхность с вышеописанной шероховатостью поверхности обычно может получаться только шлифованием или фрезерованием без полировки. Формовочная поверхность предпочтительно имеет произвольную форму. Таким образом, материалы высокоточного сферического формования, имеющие сферические полированные поверхности, и литейные формы с произвольной формой могут комбинироваться, чтобы без труда формировать оптические поверхности с поверхностями произвольной формы. Когда формовочная поверхность имеет вышеизложенную шероховатость поверхности, зеркально-полированная стеклянная оптическая поверхность произвольной формы может получаться без необходимости в этапе полировки формовочной поверхности в форму, имеющую поверхность произвольной формы. Это весьма полезно с ракурса себестоимости и производительности.

В настоящем изобретении формовочный материал, составленный из термопластичного вещества, помещается на формовочную поверхность литейной формы перед формованием. Стекло может применяться в качестве вышеприведенного термопластичного вещества. Среди них пригодны стекла, такие как основанные на кроне, основанные на кремнии, основанные на барии, основанные на фосфатах, фторсодержащие и основанные на монофторфосфатах стекла. В первом примере пригодное стекло является стеклом, содержащим SiO2, B2O3 и Al2O3 в качестве структурных компонент и имеющим состав материала стекла, заданный в качестве молярных процентов, от 45 до 85 процентов SiO2, от 4 до 32 процентов Al2O3, от 8 до 30 процентов Na2O+Li2O (с Li2O, составляющим равный или меньший чем 70 процент от Na2O+Li2O), суммарным количеством ZnO и/или F2 является от 2 до 13 процентов (где F2<8 процентов), Li2O+Na2O/Al2O3 составляет от 2/3 до 4/1, а SiO2+Al2O3+Na2O+Li2O+ZnO+F2>90 процентов.

Во втором примере подходящее стекло является стеклом, имеющим состав материала стекла, заданный в качестве молярных процентов, от 50 до 76 процентов SiO2, от 4,8 до 14,9 процентов Al2O3, от 13,8 до 27,3 процентов Na2O+Li2O (где Li2O составляет меньший чем или равный 70 процент от Na2O+Li2O), суммарное количество ZnO и/или F2 составляет от 3 до 11 процентов (где F2<8 процентов), Li2O+Na2O/Al2O3 составляет от 2/3 до 4/1 и SiO2+Al2O3+Li2O+Na2O+Li2O+ZnO+F2>90 процентов.

В третьем примере составом стекла является: SiO2 (47,8 процентов), Al2O3 (14,0 процентов), Na2O (12,1 процента), B2O3 (1 процент), ZnO (6,0 процентов), F2 (2 процента), MgO (2 процента), Li2O (16,1 процента), As2O3 (0,3 процента).

В четвертом примере дополнительным пригодным составом стекла является: SiO2 (63,6 процента), Al2O3 (12,8 процента), Na2O (10,5 процента), B2O3 (1,5 процента), ZnO (6,3 процента), Li2O (4,8 процента), As2O3 (0,3 процента), Sb2O3 (0,2 процента).

Другие оксиды металлов, такие как MgO, PbO, CdO, B2O3, TiO2 и ZrO2, красящие оксиды металлов и тому подобное, могут добавляться для укрепления стекла, содействия плавлению и придания цвета при условии, что они не превышают 10 процентов.

В качестве дополнительных характеристик стеклянного материала пригодными тепловыми свойствами, например, являются: точка коробления от 460 до 483°C, верхняя граница отжига от 490 до 621°C, точка размягчения от 610 до 770°C, температура стеклования (Tg) от 510 до 665°C, а предел текучести (Ts) от 535 до 575°C, удельный вес от 2,47 до 3,65 г/см3, показатель преломления, Nd, от 1,52300 до 1,8061, термодиффузионное соотношение от 0,3 до 0,4 см2 * мин, коэффициент Пуассона от 0,17 до 0,26, постоянная фотоупругости 2,82x10E-12, модуль Юнга от 6420 до 9000 кгс/мм2 и коэффициент линейного расширения от 8 до 10x10E-6/°C. Точка коробления в 460°C, верхняя граница отжига в 490°C, точка размягчения в 650°C, температура стеклования (Tg) в 485°C, а предел текучести (Ts) в 535°C, удельный вес в 2,47 г/см3, показатель преломления, Nd, в 1,52300, термодиффузионное соотношение в 0,3576 см2 * мин, коэффициент Пуассона 0,214, постоянная фотоупругости 2,82x10E-12, модуль Юнга в 8340 кгс/мм2 и коэффициент линейного расширения в 8,5x10E-6/°C являются особенно предпочтительными.

Однако настоящее изобретение может применяться к таковым, иным чем стекло, и не ограничено вышеприведенным вариантом осуществления.

Вышеприведенный формовочный материал может получаться обработкой термопластичного вещества в требуемую форму. Формовочный материал может обрабатываться известными способами. Форма формовочного материала может быть плоской формой, сферической, эллиптической, осесимметричной формой (диоптрические линзы, асферические осесимметричные линзы с диоптрической силой), формой поверхности произвольной формы (линзы прогрессивной диоптрической силы, асферические двухплоскостные линзы с диоптрической силой) и тому подобной. Менисковая форма, имеющая две полированных сферических поверхности, является предпочтительной. Поверхности формовочного материала желательно являются зеркальными поверхностями. Шероховатость поверхностей желательно составляет максимальную высоту Rmax шероховатости, меньшую чем или равную 0,04 микрометра, и арифметически среднюю шероховатость Ra, меньшую чем или равную 0,005 микрометра. Нижним пределом шероховатости для стеклянного материала, например, является максимальная шероховатость в 0,01 микрометра и арифметически средняя шероховатость Ra в 0,01 микрометра.

Затем, после покрытия открытого участка на стороне формовочной поверхности литейной формы, на которой был расположен формовочный материал, как изложено выше, формовочный материал нагревается до температуры, дающей возможность деформации в литейной форме. «Температура, дающая возможность деформации» желательно является температурой, которая является большей, чем или равной температуре стеклования (Tg), в случае формовочного материала, составленного из стекла. Нагрев может проводиться известным способом, таким как помещение литейной формы в электропечь. Регулируя температуру атмосферы в электропечи до температуры, установленной для формовочного материала, формовочный материал может нагреваться до требуемой температуры. В настоящем изобретении, поскольку формовочный материал нагревается через покрывающий элемент, как изложено выше, может проводиться равномерный нагрев. Подробности регулирования температуры ниже будут описаны более подробно.

Как показано на фиг.1(a), до нагревания имеется частичный зазор между нижней поверхностью формовочного материала и формовочной поверхностью; имеет место неполное плотное соприкосновение. Когда формовочный материал нагревается, в этом состоянии текучесть формовочного материала повышается по мере того, как он размягчается. Как показано на фиг.1(b), он плотно соприкасается с формовочной поверхностью. Когда применяется литейная форма, имеющая формовочную поверхность с предписанной шероховатостью, термин «плотно соприкасается» здесь не означает состояние, в котором формовочный материал проникает в неровности на формовочной поверхности.

В настоящем изобретении желательно применяется литейная форма, имеющая сквозные отверстия, проходящие с формовочной поверхности на противоположную поверхность от формовочной поверхности, и всасывание желательно применяется через сквозные отверстия во время литьевого формования. За счет обеспечения сквозных отверстий в формовочной поверхности и применения всасывания таким образом время, требуемое для деформации формовочного материала, может укорачиваться, а производительность может повышаться. Как показано на увеличенных схематических чертежах по фиг.2, при применении литейной формы, имеющей неровности, остается пространство между формовочной поверхностью и формовочным материалом, как показанное на фиг.2(b), даже после теплового размягчения для приведения формовочной поверхности в плотное соприкосновение с нижней поверхностью формовочного материала. Формирование этого пространства имеет эффект предотвращения сплавления, как упомянуто выше. С другой стороны, воздух остается в этом пространстве, и образуются воздушные карманы. Когда эти воздушные карманы остаются между формовочной поверхностью и формовочным материалом, воздух иногда захватывается, будучи невыпускаемым. Однако эти воздушные карманы создают пространство между формовочной поверхностью и формовочным материалом, создавая опасность затруднения управления формой стеклянного материала формовочной поверхностью, когда формовочный материал приходит в соприкосновение с формовочной поверхностью. Соответственно, при применении литейной формы, имеющей формовочную поверхность предписанной шероховатости, как изложено выше, желательно, чтобы сквозные отверстия были предусмотрены в формовочной поверхности и проводилось отсасывание для удаления воздушных карманов. Однако пульсация всасывающего насоса иногда становится неравномерной, когда уплотнение, создаваемое покрывающим элементом, является чересчур плотным. Кроме того, когда отсасывание проводится вплоть до предельной силы отсасывания всасывающего насоса, всасывание через сквозные отверстия иногда прекращается. Соответственно, при обеспечении сквозных отверстий в формовочной поверхности и проведении отсасывания желательно применять покрывающий элемент с предписанной степенью проницаемости для воздуха, с тем чтобы управлять расходом во время отсасывания и сглаживать пульсации всасывающего насоса. Когда применяется покрывающий элемент, имеющий предписанную степень проницаемости для воздуха, формирование определенной степени отрицательного давления в покрывающем элементе вызывает втекание воздуха снаружи, давая возможность предотвращать прекращение всасывания, обусловленное чрезмерным отрицательным давлением в пределах покрывающего элемента. Воздух, который втекает на внутреннюю сторону покрывающего элемента с внешней стороны, фильтруется покрывающим элементом, предотвращая загрязнение нежелательной примесью, такой как пыль и частицы изнашивания, и предотвращая проблемы чистоты.

Чтобы гарантировать предписанную проницаемость для воздуха таким образом, покрывающий элемент желательно выполнен из