Стабильное к окислению масло, содержащее базовое масло и присадки

Иллюстрации

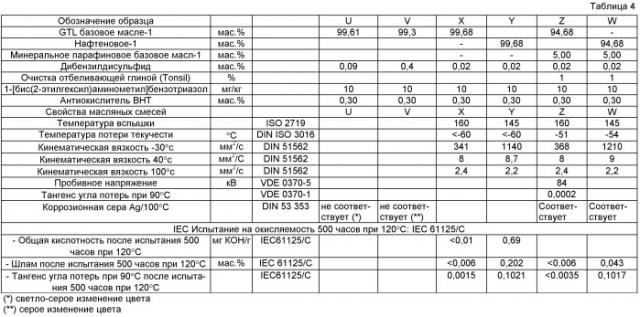

Показать всеСущность: композиция содержит масло, включающее нафтеновое базовое масло на минеральной основе, парафиновое базовое масло на минеральной основе и/или парафиновое базовое масло, полученное синтезом Фишера-Тропша, пассиватор меди и от 0,001 до менее чем 0,1 мас.% органического соединения на основе серы в качестве противоизносной присадки. Композиция дополнительно может содержать фенольный или аминный антиокислитель. Композицию базового масла и противоизносной присадки подвергают очистке отбеливающей глиной с последующим добавлением пассиватора меди и необязательного антиокислителя. Композиция используется в качестве электроизоляционного, в частности трансформаторного масла. Технический результат - повышение стабильности к окислению при невысоком содержании присадок. 3 н.п. и 18 з.п. ф-лы, 6 табл., 2 ил.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к стабильному к окислению маслу, представляющему собой композицию базового масла и присадки.

Уровень техники

В патенте США US-A-6790386 описана диэлектрическая текучая среда, содержащая изопарафиновое базовое масло и присадки. Это изопарафиновое базовое масло получают путем гидроочистки, гидроизомеризации и гидрогенизации парафинового сырья вакуумной перегонки.

В патенте США US-A-6214776 описана рецептура, содержащая парафиновое базовое масло и пакет присадок, содержащих затрудненный фенольный антиокислитель и деактиватор металла, которую используют в качестве масла в переключателе выходных обмоток или в трансформаторе. В соответствии с этой публикацией базовые масла, имеющие кинематическую вязкость при 40°С между 5 и 20 сСт, могут быть использованы в качестве базового масла в таких рецептурах, как электроизоляционные масла или трансформаторные масла.

В патенте США US-A-5241003 раскрыта комбинация содержащей серу противоизносной присадки и диспергатора - производной карбоновой кислоты, которую используют в качестве пакета присадок для смазочных масел.

В патенте США US-A-5773391 описана композиция, содержащая базовое масло типа сложного эфира полиола, смесь алифатических монокарбоновых кислот и пакет присадок, содержащий антиокислитель и деактиватор металла. Кроме того, в этом документе раскрыты фосфородитионаты в качестве противоизносных присадок.

В документе WO-A-02070629 описан способ получения изопарафинового базового масла из воска, который образуется в синтезе Фишера-Тропша. В соответствии с этой публикацией могут быть использованы базовые масла, имеющие кинематическая вязкость при 100°С между 2 и 9 сСт, в качестве базового масла в таких композициях, как электроизоляционные масла или трансформаторные масла.

В патенте США US-A-5912212 описана стабильная к окислению композиция смазочного масла, содержащая парафиновое минеральное базовое масло процесса гидрокрекинга и от 0,1 до 5 мас.% сернистого или фосфорсодержащего соединения. В примерах описана рецептура, содержащая базовое масло и сложный эфир 3-метил-5-трет-бутил-4-гидроксипропионовой кислоты, диоктиламинометилтолилтриазол и дилаурилтиодипропионат. Масло обладает высокой окислительной стабильностью.

Существует потребность в масляной продукции с высокой стабильностью к окислению для применения, например, в электроизоляционных маслах, в частности в качестве трансформаторного масла или масла для стрелочного привода, предпочтительно без высокой степени внесения присадок, из-за неблагоприятного воздействия на характеристики, отличающиеся от окислительной стабильности.

Краткое изложение изобретения

Эта цель достигается следующей рецептурой масла. Стабильная к окислению рецептура масла, содержащая композицию базового масла, которая включает в себя нафтеновое базовое масло минерального происхождения, парафиновое базовое масло минерального происхождения и/или базовое масло, произведенное в синтезе Фишера-Тропша, пассиватор меди и от 0,001 до меньше, чем 0,1 мас.% органического соединения, содержащего серу или фосфор.

Авторы изобретения установили, что получается рецептура масла, обладающая весьма высокой окислительной стабильностью, причем не требуется высокая степень внесения присадок.

Краткое описание чертежей

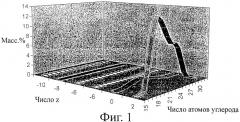

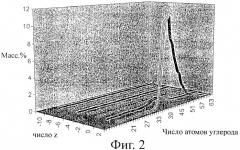

На фиг.1 и 2 приведено распределение атомов углерода для двух базовых масел, полученных в синтезе Фишера-Тропша, которые используются в примерах.

Подробное описание изобретения

Авторы изобретения установили, что при сочетании базового масла на минеральной основе, так называемого парафинового типа или нафтенового типа, и/или базового масла, произведенного в синтезе Фишера-Тропша, по меньшей мере, с одним пассиватором меди и с противоизносной присадки, получается масляная продукция, обладающая характеристиками, которые являются весьма подходящими для применения в качестве электроизоляционного масла. Оказалось весьма неожиданным, что сочетание пассиватора меди и небольшого количества противоизносной присадки может привести к такому улучшению окислительной стабильности. В контексте настоящего изобретения базовое масло на минеральной основе означает, что базовое масло получено из минерального источника масла, в то время как термин «базовое масло, произведенное в синтезе Фишера-Тропша», означает масло, произведенное из продуктов синтеза Фишера-Тропша.

Органические соединения на основе серы или фосфора предпочтительно представляют собой сернистые и фосфорсодержащие соединения, такие как сульфиды, фосфиды, дитиофосфаты и дитиокарбаматы. Более предпочтительно, используются сернистые и фосфорсодержащие соединения, применение которых в качестве противоизносных присадок композициях смазочных масел является известным. Еще более предпочтительно применяются органические полисульфидные соединения. В этом описании термин «полисульфид» означает, что органическое соединение включает в себя, по меньшей мере, одну группу, в которой непосредственно связаны два атома серы. Предпочтительным полисульфидным соединением является дисульфидное соединение. Предпочтительные полисульфидные соединения представлены формулой (I)

в которой:

a означает 2, 3, 4 или 5, предпочтительно 2;

радикалы R1 и R2 могут быть одинаковыми или различными, и каждый может представлять собой неразветвленную или разветвленную алкильную группу, содержащую 1-22 атомов углерода, арильные группы из 6-20 атомов углерода, алкиларильные группы из 7-20 атомов углерода или арилалкильные группы из 7-20 атомов углерода. Предпочтительными являются арилалкильные группы, более предпочтительными являются необязательно замещенные бензильные группы. Более предпочтительно, R1 и R2 независимо выбирают из бензильной группы или неразветвленной или разветвленной додецильной группы. Примеры возможных сернистых и фосфорсодержащих соединений и упомянутые здесь предпочтительные соединения описаны в вышеупомянутом в патенте США US-A-5912212 в качестве компонента (b), причем эта публикация введена в описание как ссылка. Примеры подходящих дисульфидных соединений представляют собой дибензилдисульфид, ди-трет-додецилдисульфид и дидодецилдисульфид. Содержание органических сернистых или фосфорных противоизносных присадок в композиции масла предпочтительно составляет меньше чем 800 мг/кг рецептуры и еще более предпочтительно меньше, чем 400 мг/кг. Нижний предел предпочтительно составляет 1 мг/кг, более предпочтительно 10 мг/кг, наиболее предпочтительно 50 мг/кг.

Пассиватор меди или подавитель электростатического разряда, который иногда называют деактиватором металла, может представлять собой обычный пассиватор меди из числа N-салицилиденэтиламина, N,N'-дисалицилиденэтилдиамина, триэтилендиамина, этилендиаминтетрауксусной кислоты, фосфорной кислоты, лимонной кислоты и глюконовой кислоты. Более предпочтительными являются лецитин, тиадиазол, имидазол и пиразол и их производные. Еще более предпочтительными являются диалкилдитиофосфаты, диалкилдитиокарбаматы цинка и бензотриазолы и их тетрагидропроизводные. Наиболее предпочтительными являются соединения в соответствии с формулой (II) или еще более предпочтительными являются необязательно замещенные бензотриазоловые соединения, представленные формулой (III)

в которой R4 может означать водород или группу, представленную формулой (IV)

или формулой (V)

в которой:

с означает 0,1, 2 или 3;

R3 представляет собой неразветвленную или разветвленную С1-4алкильную группу. Предпочтительно R3 означает метил или этил и с означает 1 или 2. R5 представляет собой метиленовую или этиленовую группу; R6 и R7 означают водород или одинаковые или различные неразветвленные или разветвленные алкильные группы, имеющие 1-18 атомов углерода, предпочтительно разветвленную алкильную группу из 1-12 атомов углерода; R8 и R9 представляют собой одинаковые или различные алкильные группы из 3-15 атомов углерода, предпочтительно из 4-9 атомов углерода.

Предпочтительные соединения представляют собой 1-[бис(2-этилгексил)-аминометил]бензотриазол, метилбензотриазол, диметилбензотриазол, этилбензотриазол, этилметилбензотриазол, диэтилбензотриазол и их смеси. Другие предпочтительные соединения включают (N-бис(2-этилгексил)аминометил) толуолтриазол, незамещенный бензотриазол и 5-метил-1H-бензотриазол. Примеры упомянутых выше присадок - пассиваторов меди описаны в документах US-A-5912212, ЕР-А-1054052 и в US-A-2002/0109127, эти публикации являются ссылками в настоящем изобретении. Эти бензотриазоловые соединения являются предпочтительными, поскольку они также выполняют функцию подавителя электростатического разряда, что является выгодным, когда композиция масла применяется в качестве электроизоляционного масла. Присадки-пассиваторы меди, типа описанных выше, являются промышленно доступными продуктами под названиями ВТА, ТТА, IRGAMET 39, IRGAMET30 и IRGAMET 38S от фирмы CIBA Ltd Basel Switzerland, а также поступают на рынок под торговой маркой Reomet фирмы CIBA.

Предпочтительное содержание указанного выше пассиватора меди в композиции масла составляет более 1 мг/кг и более предпочтительно выше 5 мг/кг. Практический верхний предел может изменяться в зависимости от конкретной области применения композиции масла. Например, когда желательно усовершенствовать характеристики диэлектрического разряда в масле, которое применяется в качестве электроизоляционного масла, то желательно добавлять присадку - пассиватор меди в высокой концентрации. Эта концентрация может доходить до 3 мас.%, однако предпочтительно в диапазоне от 0,001 до 1 мас.%. Авторы изобретения обнаружили, что преимущества настоящего изобретения могут быть реализованы при концентрациях ниже 1000 мг/кг и более предпочтительно ниже 300 мг/кг, еще более предпочтительно ниже 50 мг/кг.

Кроме того, композиция масла предпочтительно содержит антиокислительную присадку. Установлено, что особенно в случае, когда базовое масло представляет собой минеральное парафиновое базовое масло или базовое масло, произведенное в синтезе Фишера-Тропша, и когда также присутствует антиокислитель, существенно снижается количество образовавшегося шлама и общая кислотность, которые определяются после испытания на окисляемость IEC 61125 С, причем эти характеристики являются индикаторами хорошей стабильности масел к окислению. Антиокислитель может представлять собой, так называемый, затрудненный фенольный или аминный антиокислитель, например, нафтолы, стерически затрудненные одноатомные, двухатомные и трехатомные фенолы, стерически затрудненные двухядерные, трехядерные и полиядерные фенолы, алкилированные или стиролсодержащие дифениламины или затрудненные фенолы - производные ионола. Особенно перспективные стерически затрудненные фенольные антиокислители выбирают из группы, состоящей из 2,6-ди-трет-бутилфенола (IRGANOX TM L 140, фирма CIBA), ди-трет-бутилированного гидроксотолуола (ВНТ), метилен-4,4'-бис-(2.6-трет-бутилфенола), 2,2'-метилен-бис-(4,6-ди-трет-бутилфенола), 1,6-гексаметилен-бис-(3,5-ди-трет-бутил-гидроксигидроциннамата) (IRGANOX TM L109, CIBA), ((3,5-бис(1,1-диметилэтил)-4-гидроксифенил)метил)тио)-уксусной кислоты, C10-C14 изоалкильных сложных эфиров (IRGANOX TM L118, CIBA), 3,5-ди-трет-бутил-4-гидроксигидрокоричной кислоты, C7-C9 алкильных сложных эфиров (IRGANOX TM L135, CIBA,) тетракис-(3-(3,5-ди-трет-бутил-4-гидроксифенил)пропионил-оксиметил)метана (IRGANOX TM 1010, CIBA), тиодиэтиленового эфира бис(3,5-ди-трет-бутил-4-гидроксигидрокоричной кислоты (IRGANOX TM 1035, CIBA), октадецилового эфира 3,5-ди-трет-бутил-4-гидроксигидрокоричной кислоты (IRGANOX TM 1076, CIBA) и 2,5-ди-трет-бутилгидрохинона. Эти продукты являются известными и промышленно доступными. Из них наиболее перспективным является сложный С7-С9-алкиловый эфир 3,5-ди-трет-бутил-4-гидроксигидрокоричной кислоты.

Примерами аминных антиокислителей являются антиокислители - ароматические амины, например, N,N'-диизопропил-пара-фенилендиамин, N,N'-ди-втор-бутил-пара-фенилендиамин, N,N'-бис(1,4-диметилпентил)-пара-фенилендиамин, N,N'-бис(1 -этил-3 -метилпентил)-пара-фенилендиамин, N,N'-бис(1 -метилгептил)-пара-фенилендиамин, N,N'-дициклогексил-пара-фенилендиамин, N,N'-дифeнил-пapa-фeнилeндиaмин, N,N'-ди(нафтил-2)-пара-фенилендиамин, N-изoпpoпил-N'-фeнил-пapa-фeнилeндиaмин, N-(1,3-диметилбутил)-N'-фенил-пара-фенилендиамин, N(1-метилгептил)-N'-фенил-пара-фенилендиамин, N'-циклогексил-N'-фенил-пара-фенилендиамин, 4-(пара-толуол-сульфамидо)дифениламин, N,N'-диметил-N,N'-ди-втор-бутил-пара-фенилендиамин, дифениламин, N-аллилдифениламин, 4-изопропоксидифениламин, N-фенил-1-нафтиламин, N-фенил-2-нафтиламин, октилированный дифениламин, например, п,п'-ди-трет-октилдифениламин, 4-н-бутиламинофенол, 4-бутириламинофенол, 4-нонаноиламинофенол, 4-додеканоиламинофенол, 4-октадеканоиламинофенол, ди(4-метоксифенил)амин, 2,6-ди-трет-бутил-4-диметиламинометилфенол, 2,4'-диаминодифенилметан, 4,4'-диаминодифенилметан, N,N,N',N'-тетраметил-4,4'-диаминодифенилметан, 1,2-ди-(фениламино)этан, 1,2-ди[(2-метилфенил)амино]этан, 1,3-ди(фениламино)пропан, (орто-толил)бигуанидин, ди[4-(1',3'-диметилбутил)фенил]амин, трет-октилированный N-фeнил-l-нaфтилaмин, смесь моно- и диалкилированных трет-бутил-/трет-октилдифениламинов, 2,3-дигидро-3,3-диметил-4Н-1,4-бензотиазин, фенотиазин, N-аллилфенотиазин, трет-октилированный фенотиазин, 3,7-ди-трет-октилфенотиазин. Кроме того, возможными аминными антиокислителями являются соединения в соответствии с формулами VIII и IX документа ЕР-А-1054052, которые также описаны в патенте США US-A-4824601, причем эти публикации являются ссылками в настоящем изобретении.

Содержание антиокислительной присадки предпочтительно составляет меньше чем 2 мас.% и более предпочтительно меньше чем 1 мас.%. Это содержание предпочтительно составляет меньше, чем 0,6 мас.% в некоторых областях применения, таких как использование композиции масла в качестве электроизоляционного масла. Предпочтительно, содержание антиокислительной присадки составляет больше чем 10 мг/кг.

Предпочтительно, композиция масла имеет содержание серы ниже 0,5 мас.% и еще более предпочтительно, ниже 0,15 мас.%. Основным источником серы в композиции масла будет сера, которая содержится в компоненте базового масла композиции масла согласно изобретению.

Предпочтительно композиция базового масла имеет кинематическую вязкость при 100°С меньше чем 50 мм2/сек, более предпочтительно между 2 и 25 мм2/сек, наиболее предпочтительно между 2 и 15 мм2/сек. Предпочтительно, композиция базового масла имеет кинематическую вязкость при 40°С между 1 и 200 мм2/сек, более предпочтительно между 3,5 и 100 мм2/сек, наиболее предпочтительно между 5 и 12 мм2/сек. Кроме того, вязкость композиции базового масла может зависеть от конкретной области применения композиции масла. Если композиция масла используется в качестве электроизоляционного масла, то предпочтительно ее кинематическая вязкость при 40°С находится между 1 и 50 мм2/сек. Более предпочтительно, если эта рецептура электроизоляционного масла представляет собой трансформаторное масло, то предпочтительно базовое масло будет иметь кинематическую вязкость при 40°С между 5 и 15 мм2/сек. Если электроизоляционное масло представляет собой низкотемпературное масло для стрелочного привода, то вязкость базового масла при 40°С предпочтительно находится между 1 и 15 и более предпочтительно между 1 и 4 мм2/сек.

Температура вспышки композиции базового масла, измеренная по методу ASTM D92, может быть больше чем 90°С, предпочтительно больше чем 120°С, еще более предпочтительно больше чем 140°С, и даже более предпочтительно больше чем 170°С. Повышенная температура вспышки является желательной для областей применения, где температурный пик может превышать среднюю температуру масла, например, в областях применения с высокой температурой и/или с ограниченным потенциалом теплопередачи. Примерами являются электрические трансформаторы и электрические двигатели.

Композиция базового масла может содержать одно или несколько базовых масел, выбранных из нафтеновых базовых масел на минеральной основе, парафиновых базовых масел на минеральной основе или базовых масел, произведенных в синтезе Фишера-Тропша.

Таким образом, композиция базового масла может включать в себя базовое масло на минеральной основе, так называемого, парафинового типа или нафтенового типа. Такие базовые масла получаются с помощью процессов нефтепереработки исходя из парафинового и нафтенового нефтяного сырья. В рамках настоящего изобретения нафтеновые базовые масла на минеральной основе определяются как масла, имеющие as температуру потери текучести ниже -20°С и индекс вязкости ниже 70. Базовые масла на минеральной основе определяются по индексу вязкости больше чем 70, предпочтительно больше чем 90. Нафтеновые и парафиновые базовые масла на минеральной основе хорошо известны и описаны более подробно в книге "Переработка смазочного базового масла и воска", Avilino Sequeira, Jr., Marcel Dekker, Inc, New York, 1994, ISBN 0-8247-9256-4, стр.28-35.

Авторы изобретения обнаружили, что могут быть получены композиции масел с очень хорошей стабильностью к окислению, когда композиция базового масла имеет содержание насыщенных соединений, измеренное по методу IP386, предпочтительно больше, чем 98 мас.%, более предпочтительно выше, чем 99 мас.% и еще более предпочтительно выше чем 99,5 мас.%, которое измерено для свежего базового масла.

Предпочтительно, композиция базового масла включает в себя базовое масло, содержащее ряд изопарафинов, имеющих n, n+1, n+2, n+3 и n+4 атомов углерода, где n представляет собой число между 20 и 35.

Предпочтительно, содержание парафинов в композиции базового масла составляет больше чем 80 мас.%, более предпочтительно больше чем 90 мас.%, еще более предпочтительно выше чем 95%, и даже более предпочтительно, выше чем 98%.

Кроме того, композиция базового масла предпочтительно может иметь содержание нафтеновых соединений между 1 и 20 мас.%. Установлено, что эти базовые масла имеют хорошую приемистость к указанным выше присадкам, когда желательно улучшить окислительную стабильность. Содержание нафтеновых соединений и наличие такого непрерывного ряда изопарафинов можно измерить с помощью метода полевой десорбции/полевой ионизации (FD/FI). В этом методе образец масла сначала разделяют на полярную (ароматическую) фазу и неполярную фазу (насыщенные соединения) с использованием метода жидкостной хроматографии высокого разрешения (ЖХВР) IP368/01, в котором в качестве подвижной фазы используется пентан вместо гексана, как в указанном методе. Затем фракции насыщенных и ароматических соединений анализируют с использованием масс-спектрометра Finnigan MAT90, оборудованного интерфейсом полевой десорбции/полевой ионизации (FD/FI), в которой методика FI ("мягкая" ионизация) используется для определения типа углеводородов в терминах числа атомов углерода и дефицита водорода.

Типовая классификация соединений в масс-спектрометрическом анализе определяется в соответствии с образовавшимися характеристическими ионами, и обычно они классифицируются по "числу z". Это задается общей формулой для всех углеводородных частиц: CnH2n+z. Поскольку фаза насыщенных соединений анализируется отдельно от ароматической фазы, то можно определить содержание различных изопарафинов, имеющих одинаковую стехиометрию или число n. Результаты масс-спектрометрического анализа обрабатывают с использованием промышленной программы (poly 32; доступна от фирмы Sierra Analytics LLC, 3453 Dragoo Park Drive, Modesto, California GA95350 USA), для того чтобы определить относительные доли углеводородов каждого типа.

Композиции базового масла, имеющие непрерывный ряд изопарафинов, как описано выше, предпочтительно получают с помощью гидроизомеризации парафинового воска, еще более предпочтительно с последующей депарафинизацей определенного типа, такой как депарафинизация с растворителем или каталитическая депарафинизация.

Описанная выше композиция базового масла предпочтительно может быть получена путем гидроизомеризации парафинового воска, предпочтительно с последующей депарафинизируюшей обработкой, такой как обработка растворителем или каталитическая депарафинизация. Парафиновый воск может быть парафиновым гачем с высоким содержанием парафинов. Более предпочтительно, парафиновый воск производится в синтезе Фишера-Тропша, поскольку этот воск является чистым и имеет весьма высокое содержание парафинов.

Базовые масла, произведенные в синтезе Фишера-Тропша, как описано в этом изобретении, будут называться здесь базовыми маслами, произведенными в синтезе Фишера-Тропша.

Примеры синтезов Фишера-Тропша, которые, например, могут быть использованы для получения описанного выше базового масла, произведенного в синтезе Фишера-Тропша, представляют собой так называемую промышленную технологию получения дистиллята в суспензионной фазе фирмы Sasol, способ синтеза среднего дистиллята фирмы Shell и способ "AGC-21" фирмы Exxon Mobil. Эти и другие способы описаны более подробно, например, в документах ЕР-А-776959, ЕР-А-668342, US-A-4943672, US-A-5059299, WO-A-9934917 и WO-A-9920720. Обычно эти продукты синтеза Фишера-Тропша будут содержать углеводороды, имеющие от 1 до 100 и даже более 100 атомов углерода. Этот углеводородный продукт может включать в себя нормальные парафиновые, изопарафиновые, кислородсодержащие соединения и ненасыщенные соединения. Если базовое масло представляет собой один из желательных изопарафиновых продуктов, то может быть выгодно использовать относительно тяжелое сырье, произведенное в синтезе Фишера-Тропша. Это относительно тяжелое сырье, произведенное в синтезе Фишера-Тропша, содержит, по меньшей мере, 30 мас.%, предпочтительно, по меньшей мере, 50 мас.% и более предпочтительно, по меньшей мере, 55 мас.% соединений, имеющих, по меньшей мере, 30 атомов углерода. Кроме того, весовое отношение соединений, имеющих, по меньшей мере, 60 или более атомов углерода, и соединений, содержащих, по меньшей мере, 30 атомов углерода, в сырье, произведенном в синтезе Фишера-Тропша, предпочтительно составляет, по меньшей мере, 0,2, более предпочтительно, по меньшей мере, 0,4 и наиболее предпочтительно, по меньшей мере, 0,55. Предпочтительно, сырье, произведенное в синтезе Фишера-Тропша, включает в себя фракцию C20+, имеющую значение коэффициента альфа-АШФ (фактор роста цепи Андерсона-Шульца-Флори) по меньшей мере, 0,925, предпочтительно, по меньшей мере, 0,935, более предпочтительно, по меньшей мере, 0,945, еще более предпочтительно, по меньшей мере, 0,955. Такое сырье, произведенное в синтезе Фишера-Тропша, может быть получено в любом процессе, в котором образуется относительно тяжелый продукт синтеза Фишера-Тропша, который описан выше. Такой тяжелый продукт образуется не во всех процессах Фишера-Тропша. Пример подходящего процесса Фишера-Тропша описан в документе WO-A-9934917.

Продукт, произведенный в синтезе Фишера-Тропша, может содержать очень мало сернистых и азотистых соединений (или они отсутствуют). Это характерно для продукта, произведенного в синтезе Фишера-Тропша, в котором применяется синтез-газ, почти не содержащий примесей. Содержание серы и азота обычно будет ниже уровня детектирования, что составляет в настоящее время 5 мг/кг для серы и 1 мг/кг для азота соответственно.

Обычно способ может включать в себя синтез Фишера-Тропша, стадию гидроизомеризации и необязательную стадию для снижения температуры потери текучести, на которой указанные стадия гидроизомеризации и необязательная стадия снижения температуры потери текучести осуществляются следующим образом:

(a) гидрокрекинг/гидроизомеризация продукта синтеза Фишера-Тропша,

(b) разделение продукта стадии (а), по меньшей мере, на одну или несколько фракций дистиллятного топлива и базового масла или промежуточной фракции базового масла.

Если вязкость и температура потери текучести базового масла, полученного на стадии (b), соответствуют желательным показателям, то дополнительная обработка не требуется, и это масло может быть использовано в качестве базового масла согласно изобретению. В случае необходимости температура потери текучести промежуточной фракции базового масла дополнительно снижается соответствующим образом на стадии (с) с помощью депарафинизации растворителем или предпочтительно каталитической депарафинизации масла, полученного на стадии (b), с целью получения масла, имеющего предпочтительно низкую температуру потери текучести. Желательное значение вязкости базового масла может быть получено путем выделения с помощью дистилляции из промежуточной фракции базового масла или из депарафинизированного масла продукта с подходящим интервалом кипения, соответствующим желательной вязкости. Дистилляция может быть проведена соответствующим образом как стадия вакуумной дистилляции.

Предпочтительно, процессы гидроконверсии/гидроизомеризации на стадии (а) проводятся в присутствии водорода и катализатора, причем этот катализатор может быть выбран из тех, которые известны специалистам в этой области техники, как подходящие для этого процесса; некоторые из этих катализаторов будут описаны ниже более подробно. В принципе, катализатором может быть любой катализатор, известный из уровня техники, как подходящий для изомеризации парафиновых молекул. В общем, подходящие катализаторы гидроконверсии/гидроизомеризации представляют собой те, которые содержат гидрирующий компонент, нанесенный на тугоплавкий оксидный носитель, такой как аморфный алюмосиликат (ААС), оксид алюминия, фторированный оксид алюминия, молекулярные сита (цеолиты) или смеси из двух или более таких компонентов. Один тип предпочтительных катализаторов, которые могут быть использованы на стадии гидроконверсии/гидроизомеризации согласно настоящему изобретению, представляет собой катализаторы гидроконверсии/гидроизомеризации, содержащие платину и/или палладий в качестве гидрирующего компонента. Весьма предпочтительный катализатор гидроконверсии/гидроизомеризации включает в себя платину и палладий, нанесенные на аморфный алюмосиликатный (ААС) носитель. Целесообразно, платина и/или палладий присутствуют в количестве от 0,1 до 5,0 мас.%, более целесообразно, от 0,2 до 2,0 мас.%, в расчете на элемент, отнесенный к общей массе носителя. Если присутствуют оба металла, то весовое отношение платины к палладию может изменяться в широких пределах, но целесообразно в диапазоне от 0,05 до 10, более целесообразно от 0,1 до 5. Примеры подходящих благородных металлов на ААС являются, например, катализаторы, описанные в WO-A-9410264 и ЕР-А-0582347. Другие подходящие катализаторы на основе благородных металлов, таких как платина на фторированном алюминийоксидном носителе, описаны, например, в патенте США US-A-5059299 и в WO-A-9220759.

Вторым типом подходящих катализаторов гидроконверсии/гидроизомеризации являются те, которые содержат, по меньшей мере, один металл из группы VIB, предпочтительно вольфрам и/или молибден, и по меньшей мере, один неблагородный металл из группы VIII, предпочтительно никель и/или кобальт, в качестве гидрирующего компонента. Оба металла могут присутствовать в виде оксидов, сульфидов или их сочетаний. Металл группы VIB соответствующим образом присутствует в количестве от 1 до 35 мас.%, более целесообразно от 5 до 30 мас.%, в расчете на элемент, отнесенный к общей массе носителя. Целесообразно, неблагородный металл группы VIII присутствует в количестве от 1 до 25 мас.%, предпочтительно от 2 до 15 мас.%, в расчете на элемент, отнесенный к общей массе носителе. Катализатор гидроконверсии этого типа, который найден как особенно подходящий, представляет собой катализатор, содержащий никель и вольфрам, нанесенные на фторированный оксид алюминия.

Указанные выше катализаторы на основе неблагородных металлов предпочтительно применяются в сульфидной форме. Для того чтобы сохранить сульфидную форму катализатора в ходе его эксплуатации, необходимо, чтобы в сырье присутствовало некоторое количество серы. Предпочтительно, в сырье присутствуют, по меньшей мере 10 мг/кг, и более предпочтительно между 50 и 150 мг/кг серы.

Предпочтительный катализатор, который может быть использован в несульфидированной форме, включает в себя неблагородный металл группы VIII, например, железо, никель, в сочетании с металлом группы IB, например, медью, нанесенной на кислотный носитель. Предпочтительно, медь присутствует с целью подавления гидрогенолиза парафинов до метана. Предпочтительно катализатор имеет объем пор в диапазоне от 0,35 до 1,10 мл/г, который определен по поглощению воды, площадь поверхности предпочтительно между 200 и 500 м2/г, которая определена методом БЭТ по адсорбции азота, и насыпную плотность между 0,4 и 1,0 г/мл. Предпочтительно, носитель катализатора представляет собой аморфный алюмосиликат, в котором оксид алюминия может присутствовать в диапазоне между 5 и 96 мас.%, предпочтительно между 20 и 85 мас.%. Содержание диоксида кремния в виде SiO2 предпочтительно составляет между 15 и 80 мас.%. Кроме того, носитель может содержать небольшие количества, например 20-30 мас.%, связующего вещества, например, оксида алюминия, диоксида кремния, оксиды металлов группы IVA, и различные типы глин, оксида магния и др., предпочтительно оксида алюминия или диоксида кремния.

Получение микросфер аморфного алюмосиликата описано в работе Ryland, Lloyd В., Tamele, M.W., и Wilson, J.N. «Катализаторы крекинга». Catalysis: том VII, ред. Paul H. Emmett, Reinhold Publishing Corporation, New York, 1960, стр.5-9.

Катализатор получают путем совместной пропитки носителя металлами из растворов, с высушиванием при 100-150°С и прокаливанием на воздухе при 200-550°С. Металл группы VIII присутствует в количестве приблизительно 15 мас.% или меньше, предпочтительно 1-12 мас.%, тогда как металл группы IB обычно присутствует в меньшем количестве, например, в весовом соотношении приблизительно от 1:2 до 1:20 относительно металла группы VIII.

Типичный катализатор охарактеризован ниже:

| Ni, мас.% | 2,5-3,5 |

| Сu, мас.% | 0,25-0,35 |

| Al2O3-SiO2 мас.% | 65-75 |

| Al2O3 (связующее вещество) мас.% | 25-30 |

| Площадь поверхности | 290-325 м2/г |

| Объем пор (по ртути) | 0,35-0,45 мл/г |

| Насыпная плотность | 0,58-0,68 г/мл |

Другим классом подходящих катализаторов гидроконверсии/гидроизомеризации являются катализаторы на основе материалов типа молекулярных сит, соответствующим образом содержащих в качестве гидрирующего компонента, по меньшей мере, один компонент металла группы VIII, предпочтительно Pt и/или Pd. Затем подходящие цеолитные и другие алюмосиликатные материалы включают в себя цеолит бета, цеолит Y, ультрастабильный Y, ZSM-5, ZSM-12, ZSM-22, ZSM-23, ZSM-48, MCM-68, ZSM-35, SSZ-32, ферриерит, морденит и диоксид кремния-алюмофосфаты, такие как SAPO-11 и SAPO-31. Примерами подходящих катализаторов гидроконверсии/гидроизомеризации являются, например,те, что описаны в документе WO-A-9201657. Кроме того, возможны сочетания этих катализаторов. Весьма подходящими процессами гидроконверсии/гидроизомеризации являются такие, что включают в себя первую стадию, на которой применяется катализатор на основе цеолита бета или ZSM-48, и вторую стадию, где применяется катализатор на основе цеолитов ZSM-5, ZSM-12, ZSM-22, ZSM-23, ZSM-48, MCM-68, ZSM-35, SSZ-32, ферриерита, морденита. Из последней группы предпочтительными являются ZSM-23, ZSM-22 и ZSM-48. Примеры таких процессов описаны в документе US-A-20040065581, в котором раскрыт способ, который включает в себя на первой стадии катализатор, содержащий платину и цеолит бета, и на второй стадии катализатор, содержащий платину и ZSM-48.

Сочетания процессов, в которых продукт синтеза Фишера-Тропша сначала направляется на первую стадию гидроизомеризации с использованием аморфного катализатора, содержащего алюмосиликатный носитель, который описан выше, с последующей второй стадией гидроизомеризации с использованием катализатора, содержащего молекулярное сито, также признаны предпочтительными способами получения базового масла, которые могут быть использованы в настоящем изобретении. Более предпочтительно, первую и вторую стадии гидроизомеризации осуществляют последовательно, в потоке. Наиболее предпочтительно эти две стадии проводятся в одном реакторе, содержащем слои указанного выше аморфного и/или кристаллического катализатора.

На стадии (а) сырье контактирует с водородом в присутствии катализатора при повышенных температурах и давлении. Обычно температура может находиться в диапазоне от 175 до 380°С, предпочтительно выше, чем 250°С и более предпочтительно от 300 до 370°С.Обычно давление может находиться в диапазоне от 10 до 250 бар (1-25 МПа) и предпочтительно между 20 и 80 бар. Газообразный водород может поступать с объемной скоростью от 100 до 10000 нл/литр в час, предпочтительно от 500 до 5000 нл/литр в час. Углеводородное сырье может поступать с объемной скоростью от 0,1 до 5 кг/литр в час, предпочтительно выше чем 0,5 кг/литр в час и более предпочтительно меньше чем 2 кг/литр в час. Соотношение водород/углеводородное сырье может изменяться от 100 до 5000 нл/кг и предпочтительно от 250 до 2500 нл/кг.

Степень превращения на стадии (а), которая определяется как процент сырья (по массе), кипящего выше 370°С, которое превращается за один проход во фракцию, кипящую ниже 370°С, составляет, по меньшей мере, 20 мас.%, предпочтительно, по меньшей мере, 25 мас.%, но предпочтительно не больше чем 80 мас.%, более предпочтительно не больше чем 65 мас.%. Использованный выше термин «сырье» в определении представляет собой суммарное углеводородное сырье, поданное на стадию (а), и таким образом, также включает в себя любой необязательный рецикл высококипящей фракции, которая может быть получена на стадии (b).

На стадии (b) продукт стадии (а) предпочтительно разделяют на одну или несколько фракций дистиллятного топлива и базового масла, или фракцию предшественника базового масла, имеющую желательные характеристики вязкости. Если температура потери текучести находится вне желательного диапазона, то температура потери текучести базового масла дополнительно снижается с использованием стадии депарафинизации (с), предпочтительно путем каталитической депарафинизации. В таком варианте осуществления можно получить дополнительное преимущество, подвергая депарафинизации более широкую фракцию продукта стадии (а). Затем из полученного депарафинизированного продукта преимущественно с помощью дистилляции может быть выделено базовое масло и масла, имеющие желательную вязкость. Депарафинизация предпочтительно осуществляется путем каталитической депарафинизации, например, как описано в документе WO-A-02070629, который является ссылкой в настоящем изобретении. Точка конца кипения сырья для стадии депарафинизации (с) может быть точкой конца кипения продукта стадии (а) или ниже, если это желательно.

Композиция масла может включать в себя единственный тип базового масла или смеси описанных выше базовых масел в качестве композиции базового масла. Предпочтительно, настоящее изобретение, кроме того, относится к рецептурам, в которых композиция базового масла включает в себя, по меньшей мере, 80% от общей массы рецептуры нафтенового базового масла на минеральной основе; к рецептурам, в которых базовое масло включает в себя, по меньшей мере, 80% от общей массы парафинового базового масла на минеральной основе; и к рецептурам, в которых композиция базового масла содержит, по меньшей мере, 80 мас.% базового масла, произведенного в синтезе Фишера-Тропша.

Кроме того, в композиции масла могут присутствовать дополнительные базовые масла и другие синтетические компоненты базовых масел, например, такие как сложные эфиры, поли-альфа-олефины, которые предпочтительно получаются путем олигомеризации олефиновых соединений, полиалкиленгликоли и им подобные. Возможные композиции базовых масел предпочтительно включают парафиновые на минеральной основе и базовые масла, произведенные в синтезе Фишера-Тропша, нафтеновые базовые масла на минеральной основе и базовые масла, произведенные в синтезе Фишера-Тропша, и смеси из трех компонентов базового масл