Способ, система и устройство для мониторинга рабочего состояния компонента, связанного с замедленным коксованием

Иллюстрации

Показать всеИзобретение относится к определению уровня кокса или побочных продуктов коксования в барабане установки для коксования, а также к бесконтактным системам распознавания сигнатуры, в которых используются акселерометры и математические алгоритмы определения сигнатур. Способ определения рабочего состояния компонента в процессе замедленного коксования содержит следующие этапы. Сперва устанавливают измерительный преобразователь в блоке замедленного коксования. Причем устанавливают в таком месте, которое обеспечивает получение выходного сигнала, характеризующего перемещение в данном месте. Затем формируют датчиком вибрации выходной сигнал, характеризующий рабочее состояние компонента, связанное с замедленным коксованием. После чего принимают сигнал датчика вибрации в измерительном преобразователе на коксовом барабане. Причем измерительный преобразователь обеспечивает формирование выходного сигнала, отражающего рабочее состояние компонента, связанное с замедленным коксованием. Далее принимают выходной сигнал измерительного преобразователя в компьютере, конфигурированном для преобразования указанного выходного сигнала в сигнатуру. Затем обрабатывают выходной сигнал и определяют рабочее состояние по полученному обработанному выходному сигналу. Техническим результатом изобретения является повышение эффективности определения уровня кокса, а также повышение эффективности процесса резания кокса. 7 н. и 35 з.п. ф-лы, 10 ил.

Реферат

Область техники

Настоящее изобретение относится к устройствам для мониторинга вибрации и способам использования этих устройств. В частности, настоящее изобретение относится к определению уровня кокса или побочных продуктов коксования в барабане установки для коксования, а также к бесконтактным системам распознавания сигнатуры, в которых используются акселерометры и математические алгоритмы определения сигнатур.

Уровень техники

При переработке сырой нефти часто получают остаточные масла. На многих нефтеперерабатывающих заводах из остающихся тяжелых углеводородов извлекают ценные продукты. Остаточное масло, при его обработке в установке для замедленного коксования, нагревают в печи до температуры, достаточной для возникновения фракционной перегонки, при которой существенная часть остаточного масла превращается или "крекируется" в полезные углеводородные продукты, а оставшаяся часть представляет собой нефтяной кокс - материал, состоящий главным образом из углерода.

В общем случае процесс замедленного коксования включает нагрев тяжелого углеводородного сырья, поступившего из блока вторичной перегонки, и последующую подачу нагретого тяжелого углеводородного сырья под давлением в большую стальную емкость, обычно называемую "коксовым барабаном". Невыпариваемая часть тяжелого углеводородного сырья оседает в коксовом барабане, в котором сочетание времени выдержки и температуры приводит к возникновению кокса. Пары из верхней части емкости для получения кокса возвращают в зону у основания блока вторичной перегонки для последующей обработки с целью получения требуемых легких углеводородных продуктов. В обычном случае рабочие давления в коксовых барабанах находятся в диапазоне от двадцати пяти до пятидесяти фунтов на кв.дюйм, а температура подаваемого сырья может изменяться от 800°F до 1000°F.

В разных установках размеры и форма коксового барабана существенно различаются. В общем случае коксовые барабаны представляют собой большие цилиндрические, вертикально стоящие, металлические емкости, имеющие высоту от девяноста до ста футов и диаметр от двадцати до тридцати футов. Коксовые барабаны имеют верхнее днище и донную часть с нижним днищем. Обычно коксовые барабаны установлены попарно, в результате чего они могут работать с чередованием. Кокс оседает и накапливается в емкости до тех пор, пока она не заполнится, после чего нагретое сырье начинают подавать в другой пустой коксовый барабан из данной пары. Пока один коксовый барабан заполняется нагретым остаточным маслом, другая емкость охлаждается и освобождается от кокса.

Освобождение от кокса, также называемое "коксоудалением", начинается с этапа резкого охлаждения, на котором в заполненную коксом емкость подают пар, а затем воду, чтобы завершить извлечение летучих легких углеводородов и охладить коксовую массу. После того, как коксовый барабан заполнен, из него отогнаны легкие фракции и оставшийся кокс охлажден, в результате чего он находится в твердом состоянии, а температура уменьшена до приемлемого уровня, охлаждающую воду сливают из барабана через трубопровод, чтобы сделать возможным безопасное снятие днищ этого барабана. После этого при снятии нижнего днища, чтобы сделать возможным удаление кокса, давление в барабане устанавливается равным атмосферному. Когда завершено снятие днища, кокс, находящийся в барабане, удаляют, срезая его с помощью гидрорезки под высоким давлением.

На большинстве предприятий коксоудаление выполняют, используя гидравлическую систему, состоящую из бурильной штанги и бурильной головки, которая направляет воду под высоким давлением в коксовый пирог. Вращающаяся комбинированная бурильная головка, называемая "режущим инструментом", обычно имеет диаметр приблизительно двадцать два дюйма, содержит несколько форсунок и установлена на нижнем конце длинной полой бурильной штанги диаметром приблизительно семь дюймов. Бурильную головку на бурильной штанге опускают в емкость через отверстие во фланце, находящемся сверху емкости. С использованием форсунок, которые выбрасывают воду с высоким давлением под углом приблизительно от нуля до двадцати трех градусов от вертикали, в коксе бурят центральную скважину. Это приводит к созданию отверстия диаметром приблизительно от двух до трех футов, через которое кокс падает вниз.

После создания первоначального направляющего отверстия бурильную головку механически переключают на режим использования, по меньшей мере, двух горизонтальных форсунок в процессе подготовки к созданию "отверстия резания", размеры которого доходят до полного внутреннего диаметра барабана. В режиме резания форсунки выбрасывают струи воды по горизонтали в направлении стенок барабана, медленно вращаясь вместе с бурильной штангой, и эти струи режут кокс на куски, которые падают через открытое дно емкости в лоток, направляющий кокс в приемную область. Во всех применяемых системах бурильную штангу затем выводят из отверстия с фланцем, имеющегося вверху емкости. На конечном этапе верх и низ емкости закрывают, устанавливая на место днища, фланцы или другие закрывающие элементы, используемые в конструкции емкости. В результате емкость очищена и готова для следующего цикла заполнения тяжелым углеводородным сырьем.

В некоторых системах резания кокса после создания центральной скважины бурильную штангу необходимо вывести из коксового барабана и перевести в режим резания. Это занимает много времени, является неудобным и потенциально опасным. В других системах режимы переключаются автоматически. Автоматическое переключение внутри коксового барабана зачастую приводит к засорению бурильной штанги, при котором по-прежнему необходимо ее вывести для очистки перед завершением процесса резания кокса. Часто в автоматических системах переключения режимов трудно определить, находится ли бурильная штанга в режиме резания или бурения, так как смена режима полностью происходит внутри барабана. Ошибки при определении того, выполняет ли вода под высоким давлением резание или бурение, приводят к серьезным авариям. В результате снижается эффективность процесса резания кокса, так как оператор не знает, завершен процесс резания либо просто приостановлен из-за засорения.

Если систему гидравлического резания не отключают перед поднятием бурильной штанги из верхнего отверстия в барабане, операторы подвергаются воздействию струи воды под высоким давлением, что приводит к несчастным случаям, включая увечья. Таким образом, при ручном переводе режущей головки из режима бурения в режим резания, либо при невозможности точной оценки того, находится ли головка в рабочем режиме (резание, бурение) или отключенном состоянии, для оператора существует большая вероятность пострадать от воздействия струй воды под высоким давлением при его нахождении в непосредственной близости от емкости, из которой удаляется кокс.

Другой проблемой, с которой сталкиваются при осуществлении коксования, является трудность определения уровня кокса в верхней части барабана. Аналогичным образом, трудно определить уровень пены, находящейся над коксом. При чрезмерном увеличении уровня кокса или попадании пены в линии подачи, соединенные с барабаном, может возникнуть множество серьезных проблем, известных специалистам в данной области техники.

Сущность изобретения

Настоящее изобретение относится к системам для удаленного мониторинга состояния режущего инструмента во время работы блока замедленного коксования, а также к системам для удаленного мониторинга уровня кокса или пены в барабане во время процесса коксования. Первые из названных систем относятся к системам, которые позволяют операторам, участвующим в удалении твердого углеродсодержащего остатка, называемому "коксом", из больших цилиндрических емкостей, называемых "коксовыми барабанами", определить режим коксоудаления из удаленного места. Вторые из названных систем относятся к системам, которые позволяют операторам, участвующим в мониторинге уровней кокса и/или пены в барабане во время коксования, более точным и эффективным образом предотвращать выход пены и аварийные ситуации, возникающие в результате чрезмерного повышения уровня кокса.

Некоторые варианты осуществления настоящего изобретения относятся к непрерывному мониторингу и обнаружению уменьшения степени заполнения соединительных патрубков и труб, которые транспортируют жидкости или газы, имеющие высокую температуру и/или высокое давление.

Согласно некоторым вариантам осуществления настоящего изобретения системы мониторинга можно использовать для измерения износа подшипников. В предпочтительном варианте осуществления настоящего изобретения ухудшение качества подшипников можно обнаружить до возникновения повреждений в важных вращающихся узлах.

Согласно некоторым вариантам осуществления настоящего изобретения системы мониторинга можно использовать для обнаружения коксовых засоров в трубах печи, которые нагревают нефть перед ее поступлением в коксовый барабан.

Согласно некоторым вариантам осуществления настоящего изобретения системы мониторинга можно использовать для контроля/обнаружения движения жидкостей/газа в трубопроводах.

Предпочтительные варианты осуществления настоящего изобретения относятся к системам, в которых используется мониторинг вибрации для получения полезной информации, касающейся операций коксоудаления или коксования. Некоторые варианты осуществления настоящего изобретения относятся к системам, в которых используется акустический мониторинг, мониторинг температуры и/или мониторинг давления для получения такой полезной информации.

Предпочтительные варианты осуществления настоящего изобретения относятся к системе, которая позволяет операторам в удаленном режиме определять состояние режущего инструмента во время резания кокса в коксовом барабане, а также в удаленном режиме определять, когда этот инструмент переключается между режимами "бурения" и "резания" во время резания кокса в коксовом барабане, надежным образом и без необходимости подъема бурильной головки из этого барабана для механической смены или проверки.

Предпочтительные варианты осуществления настоящего изобретения также относятся к системе, которая позволяет операторам в удаленном режиме измерять уровни кокса или пены в коксовом барабане с использованием вертикально установленных акселерометров.

Предпочтительные варианты осуществления настоящего изобретения обеспечивают визуальное отображение информации, указывающей режим коксоудаления или коксования. Согласно некоторым вариантам осуществления настоящего изобретения визуальное отображение информации позволяет оператору определять, в каком режиме в настоящее время находится режущий инструмент. Согласно некоторым вариантам осуществления настоящего изобретения визуальное отображение информации включает вывод сигнала, подвергнутого быстрому преобразованию Фурье (FFT, Fast Fourie Transform).

Согласно некоторым вариантам осуществления настоящего изобретения данные о вибрации используются для получения информации, касающейся механического состояния режущего инструмента, входящего в состав блока для замедленного коксования; в некоторых из вариантов осуществления настоящего изобретения эти данные используются для получения информации, касающейся уровней кокса и/или пены относительно верха барабана. В предпочтительных вариантах осуществления настоящего изобретения используется устройство для мониторинга вибрации, содержащее акселерометр. В предпочтительных вариантах осуществления настоящего изобретения устройство для мониторинга вибрации может быть установлено в одном или нескольких местах блока для замедленного коксования.

Согласно некоторым вариантам осуществления настоящего изобретения некоторые из этих измерений передаются беспроводным устройствам в точку доступа к сети и/или в ретранслятор, который передает сигнал, поступивший от упомянутого беспроводного устройства, в точку доступа к сети. В других вариантах осуществления настоящего изобретения данные, созданные устройствами мониторинга вибрации, передаются через проводное соединение в вычислительную систему без применения беспроводного устройства. В некоторых вариантах осуществления настоящего изобретения данные, принятые в точке доступа к сети, передаются в вычислительную систему, которая может контролировать и использовать данные о вибрации.

Согласно некоторым вариантам осуществления настоящего изобретения данные, полученные от устройства для мониторинга вибрации, преобразуются прикладными программами в форму, позволяющую их использовать. В предпочтительных вариантах реализации настоящего изобретения данные, подвергаются быстрому преобразованию Фурье (FFT), превращающее их в FFT-характеристику, которую можно использовать в качестве сигнатуры, соответствующей различным режимам работы во время операции коксоудаления.

Некоторые варианты осуществления настоящего изобретения предполагают использование устройства мониторинга вибрации, содержащего: акселометр, причем акселерометр, обеспечивает выходной сигнал; по меньшей мере, одну точку доступа к сети, принимающую выходную информацию от устройства мониторинга вибрации; программное обеспечение для преобразования исходных данных, содержащихся в упомянутом выходном сигнале в волновую форму, которую можно использовать; и устройство отображения информации, которое либо информирует оператора о состоянии режущего инструмента в коксовом барабане, либо информирует оператора об уровнях кокса и/или пены в этом барабане во время коксования.

Краткое описание чертежей

Указанные выше и другие задачи, и отличительные особенности настоящего изобретения станут более очевидными из приведенного ниже описания, рассмотренного совместно с сопровождающими чертежами, а также из пунктов приложенной формулы изобретения. С учетом того, что на этих чертежах изображены только типичные варианты осуществления настоящего изобретения и эти чертежи, следовательно, не должны восприниматься как ограничивающие объем этого изобретения, данное изобретение можно описать и рассмотреть более конкретно и подробно при помощи таких сопровождающих чертежей, на которых:

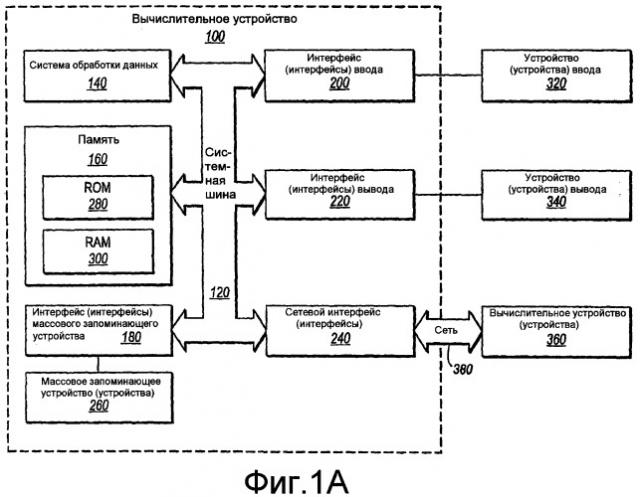

на Фиг.1А показана примерная вычислительная система, соответствующая некоторым вариантам осуществления настоящего изобретения;

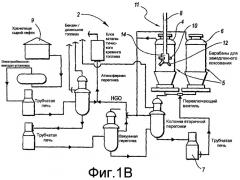

на Фиг.1В изображен обычный технологический процесс нефтепереработки;

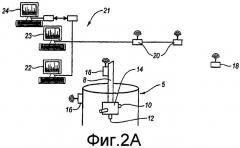

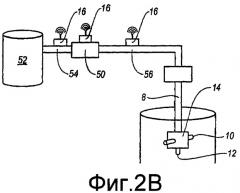

на Фиг.2А и 2В изображены альтернативные варианты осуществления рабочей схемы, используемой для получения информации о состоянии режущего инструмента во время операции коксоудаления;

на Фиг.3В изображен один из вариантов осуществления конструкции коксового барабана с частично опущенной бурильной штангой;

на Фиг.4 изображен вариант осуществления конструкции коксового барабана с полностью поднятой бурильной штангой;

на Фиг.5 изображен вариант осуществления настоящего изобретения, в котором на неподвижной трубе, подающей воду к бурильному устройству, установлено два акселерометра;

на Фиг.6 изображен один из вариантов визуального отображения, содержащего информацию в реальном времени о частотах и волновых формах, соответствующих резанию, бурению и переходному состоянию в ходе операции коксоудаления;

на Фиг.7 показана установка для имитации и проверки использования акселерометров при определении уровней кокса в коксовом барабане; и

на Фиг.8 показан пример визуального отображения выходного сигнала акселерометра.

Подробное описание предпочтительных вариантов реализации

Из приведенного ниже станет понятно, что компоненты настоящего изобретения, в общем рассмотренные и изображенные на чертежах, могут быть скомпонованы и реализованы в широком диапазоне различных конфигураций. Поэтому предполагается, что приведенное ниже подробное описание вариантов систем, устройств и способов, предлагаемых настоящим изобретением и представленных на сопровождающих чертежах, не ограничивает объем этого изобретения, определенный пунктами приложенной формулы, а просто иллюстрирует некоторые из вариантов осуществления изобретения.

Варианты осуществления настоящего изобретения станут более понятны при обращении к чертежам, на которых аналогичные элементы обозначены аналогичными ссылочными номерами. Хотя приведенное ниже подробное описание состоит из разделов, необходимо отметить, что при создании этих разделов не подразумевалось какого-либо ограничения настоящего изобретения, а это сделано просто с целью удобства для читателя.

Общее описание вычислительных систем и устройств

Целью Фиг.1А и соответствующего обсуждения является предоставление общего описания вычислительной среды - подходящей рабочей среды, в которой могут быть реализованы некоторые из вариантов осуществления настоящего изобретения. Специалисту в данной области техники будет понятно, что данное изобретение может включать одно или более вычислительных устройств во множестве системных конфигураций, включая множество конфигураций на основе сети. Кроме того, в вариантах осуществления настоящего изобретения могут использоваться один или более машиночитаемых носителя информации, предназначенных для хранения или возможного хранения данных, либо исполняемых компьютером команд для обработки данных. Исполняемые компьютером команды (например, программный код, структуры данных, объекты, программы, стандартные программы, программные модули и т.д.) заставляют одно или более вычислительных устройств выполнять одну или более функций и содержит один тип средств для осуществления способов и этапов способов, соответствующих вариантам реализации настоящего изобретения. Примеры машиночитаемых носителей информации включают различные типы оперативных запоминающих устройств (RAM), постоянных запоминающих устройств (ROM), компакт-диски (CD), цифровые универсальные диски (DVD), жесткие диски, карты флэш-памяти, флоппи-диски, электронный сигнал или любое другое устройство или компонент, способные предоставить данные или исполняемые команды для вычислительного устройства. Электронные сигналы обычно воплощены в виде светового излучения или несущей волны.

Как показано на Фиг.1А, примерная система, используемая при реализации настоящего изобретения на практике, может включать вычислительное устройство 100, представляющее собой компьютер общего или специального назначения. Например, вычислительное устройство 100 может представлять собой персональный компьютер, ноутбук, персональный цифровой помощник (PDA) или другое портативное электронное устройство, рабочую станцию, миникомпьютер, универсальную ЭВМ (мейнфрейм), суперкомпьютер, многопроцессорную систему, сетевой компьютер, электронное устройство с микропроцессором и т.д. Термин "вычислительное устройство" используется здесь в общем смысле и может относится к отдельному вычислительному устройству или множеству вычислительных устройств, либо обособленных, либо объединенных в сеть.

Вычислительное устройство может содержать системную шину 120, предназначенную для соединения различных компонентов этого устройства и позволяющими им обмениваться данными. Системная шина 120 может содержать одну из множества конструкций, включая шину памяти или контроллер памяти, шину периферийных устройств или локальную шину, имеющую любую из множества шинных архитектур. Типичные компоненты, соединенные системной шиной 120, могут включать систему 140 обработки данных и память 160. Другими компонентами могут являться один или более интерфейсов 180 массовых запоминающих устройств, интерфейсов 200 ввода, интерфейсов 220 вывода и/или сетевых интерфейсов 240.

Система 140 обработки данных может включать один или более процессоров, например, центральный процессор и, возможно, один или более других процессоров, предназначенных для выполнения конкретной функции или задачи. Обычно именно система 140 обработки данных исполняет машиночитаемые команды, находящиеся в памяти 160, которая, в свою очередь, может представлять машиночитаемый носитель информации, такой как ROM или RAM, жесткие магнитные диски, съемные магнитные диски, кассеты с магнитной лентой, оптические диски и т.д.

Память 160 может представлять собой один или более машиночитаемых носителей информации, предназначенных для хранения данных или команд для работы с данными, и к этой памяти может обращаться система 140 обработки данных по системной шине 120. Память 160 может включать, например, ROM 280, используемое для постоянного хранения информации, и/или RAM 300, используемое для временного хранения информации. ROM 280 может включать базовую систему ввода/вывода (BIOS), содержащую одну или более стандартных программ, которые используются для установления связи, например, во время запуска вычислительного устройства 100. RAM 300 может включать один или более программных модулей, например, одну или более операционных систем, прикладных программ и/или программных данных. Один или более интерфейсов 180 массовых запоминающих устройств могут использоваться для соединения одного или более массовых запоминающих устройств 260 с системной шиной 120. Массовые запоминающие устройства 260 могут быть включены в вычислительное устройство 100 или являться его периферией, и позволяют вычислительному устройству 100 хранить большие объемы данных. В качестве варианта одно или более массовых запоминающих устройств 260, могут быть съемными относительно вычислительного устройства 100. Примеры массовых запоминающих устройств включают накопители на жестких дисках, накопители на магнитных дисках, накопители на магнитной ленте и накопители на оптических дисках. Массовое запоминающее устройство 260 может читать данные с жесткого магнитного диска, съемного магнитного диска, кассеты с магнитной ленты, оптического диска или другого машиночитаемого носителя информации, либо записывать данные на перечисленные носители. Массовые запоминающие устройства 260 и соответствующие им машиночитаемые носители информации могут обеспечивать энергонезависимое хранение данных и/или исполняемых команд, которые могут включать один или более программных модулей, например, информационную систему, одну или более прикладную программу, программные модули, данных для программ и т.д. Такие исполняемые команды являются примерами средств воплощения описанных здесь способов или их этапов.

Чтобы позволить пользователю вводить данные и/или команды в вычислительное устройство 100 через одно или более соответствующих устройств 320 ввода, могут использоваться один или более интерфейсов 200 ввода. Примеры таких устройств ввода включают: клавиатуру, мышь, трекбол, сенсорный экран, световое перо, стилус или другое указывающее устройство, микрофон, джойстик, игровую панель, спутниковую тарелку, сканер, видеокамеру, цифровой фотоаппарат и т.д. Примеры интерфейсов 200 ввода, которые могут применяться для соединения устройств 320 ввода с системной шиной 120, включают последовательный порт, параллельный порт, игровой порт, порт универсальной последовательной шины (USB), firewire (IEEE 1394) и т.д.

Для соединения одного или более соответствующих устройств 340 вывода с системной шиной 120 могут применяться один или более интерфейсов выводов. Примеры устройств 340 вывода включают монитор или экран дисплея, громкоговоритель, принтер и т.д. Конкретное устройство 340 вывода может быть неотъемлемой частью вычислительного устройства 100 или являться для него периферией. Примеры интерфейсов 220 вывода включают видеоадаптер, аудиоадаптер, параллельный порт и т.д.

Один или более сетевых интерфейсов 240 может позволить вычислительному устройству 100 обмениваться информацией с одним или более других локальных или удаленных вычислительных устройств, в общем показанных под номером 360 через сеть 380, которая может содержать проводные и/или беспроводные соединения. Примеры сетевых интерфейсов 240 включают сетевой адаптер для соединения с локальной сетью (LAN), либо модем, беспроводную линию или другой адаптер для соединения с глобальной сетью (WAN), такой как Интернет. Сетевой интерфейс 240 может быть включен в вычислительное устройство 100 или быть его периферией. В сетевой системе доступные программные модули или их части могут храниться в удаленном массовом запоминающем устройстве. Кроме того, в сетевой системе вычислительное устройство 100 может являться частью распределенной вычислительной среды, в которой функции или задачи выполняются множеством объединенных в сеть вычислительных устройств.

Общее описание процесса замедленного коксования

На Фиг.1В изображен один из вариантов работы нефтеперерабатывающего завода 2. В обычном процессе замедленного коксования нефтяные остатки, имеющие высокую температуру кипения, подают в один или более коксовых барабанов 5, где они разлагаются под действием температуры на легкие продукты и твердый остаток - нефтяной кокс. В типичном случае коксовые барабаны 5 представляют собой большие цилиндрические емкости, имеющие верхнее днище и коническую нижнюю часть с нижним днищем. Основной целью коксования является термический крекинг нефтяных остатков с очень высокой температурой кипения для получения более легких топливных фракций. Кокс является побочным продуктом этого процесса. Замедленное коксование представляет собой эндотермическую реакцию, при которой тепло, необходимое для завершения процесса в барабане 5, обеспечивают при помощи печи 7. Точный механизм является очень сложным и из всех происходящих реакций обособлены только три отдельных этапа: частичное испарение и мягкое коксование сырья по мере его прохождения через печь 7; разложение пара по мере его прохождения через коксовый барабан 5; и разложение и полимеризация тяжелой жидкости, оставшейся в барабане 5 до тех пор, пока она не превратится в пар и кокс. Процесс очень чувствителен к температуре, при этом разные температуры дают разные типы кокса. Например, если температура слишком низкая, реакция коксования выполняется недостаточно полно и происходит образование смолы или мягкого кокса. Если температура слишком высокая, полученный кокс в общем очень твердый и его трудно удалить из барабана с использованием гидравлического оборудования для декоксования. Кроме того, повышенные температуры повышают риск того, что коксование будет происходить в трубах печи или линиях транспортировки. Как указано выше, замедленное коксование является процессом термического крекинга, используемым на нефтеперерабатывающих заводах для очистки и превращения нефтяного остатка в потоки жидкого и газообразного продукта, после удаления которых остается твердый концентрированный углеродный материал. Печь 7 используется в данном процессе для создания нужных температур такого крекинга, верхний предел которых достигает 1000°F. При небольшом времени нахождения в печи 7 коксование исходного материала является "замедленным", пока он не достигнет больших коксовых барабанов 5, расположенных после нагревателя. В обычных условиях работы имеется два коксовых барабана, каждый из которых здесь обозначен номерами 4 и 6, в результате чего, когда один заполняется или "подключен" (например, барабан 6), другой может быть "отключен" (например, барабан 4) и поэтому может быть освобожден от полученного кокса. Необходимо отметить, что кроме случаев, когда в процессе рассмотрения необходима конкретная ссылка на подключенный барабан 6 или отключенный барабан 4, при упоминании в общем одного или больше коксовых барабанов 6 будет использоваться ссылочный номер 5.

При работе обычного нефтеперерабатывающего завода может быть получен нефтяной кокс с разной физической структурой. А именно, пористый кокс, губчатый кокс и/или игольчатый кокс (далее в общем называемый коксом), которые отличаются физической структурой и химическими свойствами. Эти структура и свойства также служат для определения конечного использования материала. Полученный кокс можно использовать несколькими путями, некоторые из них подразумевают применение в качестве сжигаемого топлива, применение в качестве прокаленного кокса в алюминиевой, химической или сталелитейной промышленности, либо применение в качестве газифицированного кокса, который позволяет получить пар, электричество или газообразный исходный материал для нефтехимической промышленности.

Для производства кокса исходный материал для установки замедленного коксования поступает из хранилища 9 сырой нефти, проходит через ряд последовательных технологических установок и на последнем этапе загружается в один из коксовых барабанов 5, применяемых для изготовления кокса. Процесс замедленного коксования обычно представляет собой периодически-непрерывный процесс, что означает процесс, продолжающийся или непрерывный с чередованием заполнения двух или более коксовых барабанов 5 исходным материалом, поступающим из печи 7. Как упомянуто выше, пока один подключенный барабан заполняется коксом, из другого барабана отгоняют легкие фракции, его охлаждают, из него удаляют кокс и подготавливают его для приема другой порции. До настоящего времени это представляло собой чрезвычайно долгий и трудоемкий процесс, при котором для завершения каждого цикла требовалось приблизительно 12-20 часов. По сути, горячая нефть или как ее обычно называют "кубовые остатки нефти", из трубчатой печи 7 подается в один из коксовых барабанов 5 системы. Нефть имеет очень высокую температуру и создает горячие пары, конденсирующиеся на более холодных стенках коксового барабана 5. При заполнении барабана 5 большое количество жидкости стекает по его боковым сторонам в кипящую ванну с высокой турбулентностью, расположенную на дне. По мере прохождения этого процесса горячие кубовые остатки нефти и конденсирующиеся пары вызывают нагрев стенок коксового барабана. Это естественно, в свою очередь, приводит к возникновению из упомянутых остатков все меньшего количества конденсирующихся паров, что в конце концов приводит к началу нагрева жидкости на дне коксового барабана 5 до температур коксования. Спустя некоторое время в коксовом барабане 5 возникает основной канал, и с течением времени количество жидкости над накопленным коксом уменьшается и она превращается в более вязкую смолу. Эта смола стремится стечь вниз по основному каналу, в верхней части которого может образовываться кокс, что приводит к ветвлению этого канала. Этот процесс распространяется по всему коксовому барабану 5 до тех пор, пока он не заполнится, при этом жидкие ванночки медленно превращаются в твердый кокс. Когда первый коксовый барабан заполнен, горячую нефть начинают подавать во второй коксовый барабан, а первый коксовый барабан изолируют, обрабатывают паром для удаления остаточных углеводородов, охлаждают, наполняя водой, открывают и затем из него удаляют кокс. Этот циклический процесс повторяют снова и снова в течение всего процесса изготовления кокса.

Коксоудаление представляет собой процесс, используемый для удаления кокса из барабана 5 при завершении коксования. Из-за определенной формы коксового барабана 5 кокс накапливается в области поблизости от фланцев или других элементов, используемых для закрывания отверстия коксового барабана во время производственного процесса, и прикрепляется к этим фланцам или элементам. Для удаления кокса из барабана 5 сначала необходимо удалить или переместить такие фланцы или элементы. В случае системы с фланцами после заполнения давление в коксовом барабане 5 выравнивают до атмосферного, а также отвинчивают крепеж верхнего фланца (обычно имеющего диаметр 4 фута) и удаляют этот фланец, чтобы иметь возможность разместить гидравлическое устройство 11 для резания кокса. После слива из емкости охлаждающей воды отвинчивают крепеж нижнего фланца (обычно имеющего диаметр 7 футов) и удаляют этот фланец. Этот процесс обычно называют "обезглавливанием", так как при этом удаляется или отделяется верхняя часть коксовой массы, накопленной на поверхности фланца.

После удаления фланцев кокс удаляют из барабана 5, просверливая направляющее отверстие, проходящее от верха до низа коксового слоя, с использованием водяных струй под высоким давлением. После этого основную массу кокса, оставшегося в коксовом барабане 6, нарезают на части, которые выпадают снизу в накопительный бункер, например, бункер на рельсовой тележке и т.п. Затем кокс обезвоживают, размалывают и отправляют в коксохранилище или установку для погрузки.

Устройство для мониторинга вибрации

Хотя предполагается, что настоящее изобретение охватывает использование систем мониторинга вибрации в блоке замедленного коксования и устройства, предлагаемые настоящим изобретением могут применяться для мониторинга вибрации на любом этапе работы такого блока, специалисту в данной области техники будет очевидно, что рассмотренное и описанное здесь изобретение также может быть модифицировано и использовано в других областях, где мониторинг вибрации может дать полезную информацию, касающуюся работы механического оборудования.

Некоторые варианты осуществления настоящего изобретения относятся к системам, в которых для получения полезной информации, касающейся коксоудаления, используется акустический мониторинг. Некоторые варианты осуществления настоящего изобретения относятся к системам, в которых для получения полезной информации, касающейся коксоудаления, используется мониторинг температуры. Некоторые варианты осуществления настоящего изобретения относятся к системам, в которых для получения полезной информации, касающейся коксоудаления, используется мониторинг давления. Хотя большая часть данного описания относится главным образом к использованию систем мониторинга вибрации как примерного варианта осуществления настоящего изобретения, изложенное ниже в равной степени применимо к использованию систем акустического мониторинга, мониторинга температуры и/или давления. Предполагается, что системы акустического мониторинга, мониторинга температуры и/или давления могут применяться для замены описанных здесь систем мониторинга вибрации, либо в комбинации с ним. Скорее, системы мониторинга вибрации являются неограничивающим примером предпочтительных вариантов реализации настоящего изобретения.

Аналогичным образом, так как настоящее изобретение особенно эффективно при коксовании и коксоудалении, приведенное здесь описание относится именно к этим технологическим процессам. Однако, естественно предположить, что это изобретение можно приспособить для использования в других технологических процессах, в ходе которых получают различные вещества или побочные продукты, отличающиеся от кокса. Поэтому такие процессы должны восприниматься, как находящиеся в пределах объема настоящего изобретения.

Обратимся теперь к Фиг.2А, на которой показана система мониторинга вибрации, предназначенная для контроля работы блока замедленного коксования. На Фиг.2А показана система коксоудаления, содержащая бурильную штангу 8 и бурильную головку 14 для резания кокса, которые расположены в коксовом барабане 5. Бурильная головка 14 дополнительно содержит форсунки 12 для бурения и форсунки 10 для резания. Форсунки 12 для бурения в общем случае обращены вниз, а форсунки 10 для резания в общем случае ориентированы горизонтально.

Система мониторинга вибрации содержит датчик или измерительный преобразователь 16 (предпочтительно датчик вибрации, такой как акселерометр), установленный, по меньшей мере, в одной зоне внутри блока для замедленного коксования и подключенный к вычислительной системе 21. Для измерения вибраций в некотором компоненте блока для замедленного коксования на этом компоненте может быть установлен один или более акселерометров 16, на Фиг.2А показано два таких акселерометра. Кроме того, акселерометры 16 могут быть размещены в любом положении в блоке для замедленного коксования. На Фиг.2А показано, что один акселерометр 16 установлен снаружи коксового барабана 5, и один акселерометр 16 установлен на бурильной штанге 8 (отметим, что акселерометры 16 могут бы