Измерение давления в трубопроводе с использованием датчика дифференциального давления

Иллюстрации

Показать всеИзобретение относится к датчикам давления, которые используются для измерения давления в рабочей жидкости. Техническим результатом изобретения является создание датчика давления, который за один акт измерения позволит измерять как абсолютное, так и дифференциальное давление в широком диапазоне разности давлений без использования дополнительного датчика давления и подвода в рабочую полость датчика внешнего атмосферного давления. Датчик давления для измерения давления рабочей жидкости содержит корпус датчика, имеющий сформированную в нем полость, прогибаемую диафрагму в полости, первичный электрод, соединенный со стенкой полости для образования первичного конденсатора, вторичный электрод, соединенный со стенкой полости для образования вторичного конденсатора, и электрическую схему, соединенную с первичным конденсатором и вторичным конденсатором, предназначенным для расчета давления в трубопроводе с рабочей жидкостью как функции изменения в первичном конденсаторе и во вторичном конденсаторе при изменении размера полости под действием первого давления в рабочей жидкости. Способ определения давления рабочей жидкости в трубопроводе заключается в том, что подают давление рабочей жидкости в корпус датчика, имеющий сформированную в нем полость, в которой размещены прогибаемая диафрагма и первичный электрод, вторичный электрод. Рассчитывают давление рабочей жидкости в трубопроводе как функцию изменения первого первичного конденсатора и вторичного конденсатора при изменении размера полости в ответ на давление в рабочей жидкости. 5 н. и 20 з.п. ф-лы, 12 ил.

Реферат

Область техники

Настоящее изобретение относится к датчикам давления, которые используются для измерения давления в рабочей жидкости. В частности, настоящее изобретение относится к датчику давления, предназначенному для измерения как дифференциального давления, так и давления в трубопроводе.

Предшествующий уровень техники

Трансмиттеры используются в системах мониторинга и управления процессом для измерения различных переменных процесса в промышленных производствах. Один тип трансмиттера измеряет давление рабочей жидкости в технологическом процессе. В датчиках давления, используемых в таких трансмиттерах, применяются различные технические решения. Одним из хорошо известных технических решений является использование прогибаемых (деформируемых) диафрагм. Измеряется емкость по отношению к диафрагме, которая образует одну из пластин конденсатора. В результате того, что диафрагма прогибается под действием приложенного давления, измеряемая емкость изменяется. В такой конфигурации возникает ряд источников погрешностей при измерении давления.

Одно техническое устройство, которое позволяет устранить эти погрешности, раскрыто в патенте США №6295875 «Устройства измерения давления в процессах с улучшенной компенсацией ошибок», 2001 г. В патенте раскрыт датчик дифференциального давления, в который введен дополнительный электрод, используемый для уменьшения погрешностей при измерении. Однако в некоторых установках желательно измерять абсолютное давление (в трубопроводе или контрольно-измерительном приборе) дополнительно к измерению дифференциального давления. В таком применении обычно необходим дополнительный датчик давления для измерения давления в трубопроводе.

Краткое изложение существа изобретения

Техническим результатом, на достижение которого направлено заявленное изобретение, является создание датчика давления, который за один акт измерения позволит измерять как абсолютное, так и дифференциальное давление в широком диапазоне разности давлений без использования дополнительного датчика давления и подвода в рабочую полость датчика внешнего атмосферного давления.

Сборка датчика давления рабочей жидкости состоит из корпуса датчика, имеющего сформированную внутри него полость. Полость предназначена для непосредственного определения первичного давления рабочей жидкости. Прогибаемая диафрагма в полости прогибается под действием давления в первичном контуре рабочей жидкости. Первый первичный электрод присоединен к стенке полости и образует первый первичный конденсатор между первым первичным электродом и прогибаемой диафрагмой. Первый вторичный электрод присоединен к стенке полости и образует первый вторичный конденсатор между первым вторичным электродом и прогибаемой диафрагмой. Давление в рабочей жидкости трубопровода рассчитывается как функция изменений в первом первичном конденсаторе и первом вторичном конденсаторе в результате изменения размера полости под действием давления рабочей жидкости в первичном контуре. Предложен также способ.

Краткое описание чертежей

В дальнейшем изобретение поясняется описанием предпочтительных вариантов воплощения со ссылками на сопровождающие чертежи, на которых:

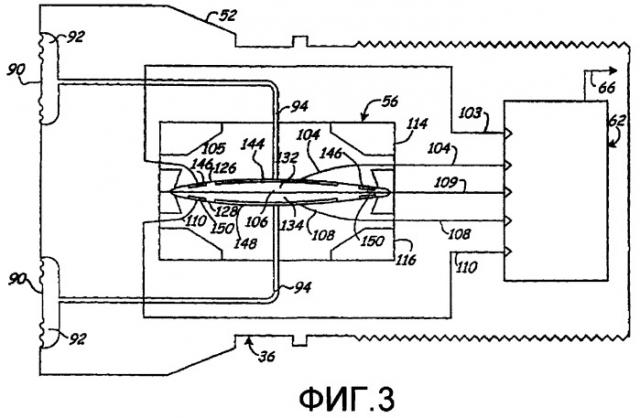

Фиг.1 изображает схему системы измерения процесса с трансмиттером процесса согласно изобретению;

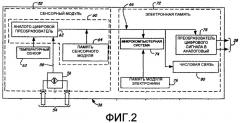

Фиг.2 - блок-схему трансмиттера согласно изобретению;

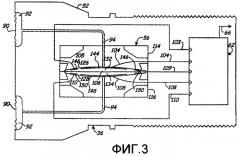

Фиг.3 - поперечный разрез части трансмиттера согласно изобретению;

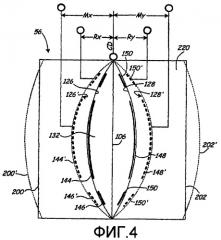

Фиг.4 - упрощенный разрез датчика давления для иллюстрации работы устройства согласно изобретению;

Фиг.5А - диаграмму зависимости давления в трубопроводе от эффективного зазора первичной суммы согласно изобретению;

Фиг.5В - диаграмму зависимости давления в трубопроводе от эффективного зазора кольцевой суммы согласно изобретению;

Фиг.6А и 6В - диаграммы зависимости давления в трубопроводе от отношения: кольцевая сумма/первичная сумма и суммы отношений:(кольцевой зазор/первичный зазор)x+(кольцевой зазор/первичный зазор)y согласно изобретению;

Фиг.7А и 7В - пространственные диаграммы зависимости давления в трубопроводе от первичной передаточной функции и от отношения: кольцевая сумма/первичная сумма согласно изобретению;

Фиг.8А - диаграмму зависимости давления в трубопроводе от отношения: кольцевая сумма/первичная сумма при различных значениях передаточной функции согласно изобретению;

Фиг.8В - диаграмму зависимости угла α наклона от номинальной первичной передаточной функции согласно изобретению.

Подробное описание предпочтительных вариантов воплощения

Согласно настоящему изобретению предложены устройство и способ определения давления в трубопроводе для многоэлектродного датчика давления конденсаторного типа. Давление рабочей жидкости в трубопроводе может быть определено путем расчета отношения сумм или сумм отношений соответствующих емкостей датчика давления на многоемкостном принципе.

На Фиг.1 показана схема системы 32 измерения процесса. Рабочий трубопровод 30 содержит жидкость под давлением и подключен к измерительной системе 32 процесса для измерения давления процесса. Измерительная система 32 процесса содержит импульсные трубки 34, подсоединенные к трубопроводу 30. Импульсные трубки 34 подсоединены к трансмиттеру 36 рабочего давления. Первичный элемент 33, такой как дисковая диафрагма, трубка Вентури, расходомерное сопло и др., контактирует с рабочей жидкостью в месте на рабочем трубопроводе 30 между импульсными трубками 34. Первичный элемент 33 вызывает изменения давления в жидкости, когда она проходит мимо первичного элемента 33.

Трансмиттер 36 является измерительным устройством рабочей жидкости, на которое поступает рабочее давление через импульсные трубки 34. Трансмиттер 36 определяет дифференциальное давление и преобразует его в стандартизованный передаваемый сигнал, который является функцией рабочего давления.

Рабочий контур 38 обеспечивает подачу сигнала мощности на трансмиттер 36 с пульта 40 управления и двустороннюю связь и может быть сконструирован в соответствии с рядом протоколов передачи данных. В этом примере рабочий контур 38 является двухпроводным контуром. Двухпроводной контур используется для передачи мощности, а также для передачи данных к трансмиттеру 36 и от него во время обычных действий с помощью сигнала величиной 4-20 миллиампер. Для обмена данными с трансмиттером 36 используется компьютер 42 или другая обрабатывающая информацию система, подключенная через модем 44 или другой сетевой интерфейс. Дистанционный источник 46 напряжения обеспечивает энергопитание трансмиттера 36.

На Фиг.2 представлена упрощенная блок-схема трансмиттера 36 давления. Трансмиттер 36 давления содержит сенсорный модуль 52 и электронную плату 72, которые соединены между собой через шину 66 данных. Электронная схема 60 сенсорного модуля соединена с датчиком 56 давления, к которому приложено дифференциальное давление 54. Линия 58 связи данных соединяет датчик 56 с аналого-цифровым преобразователем 62. Наряду с модулем памяти датчика 64 имеется также температурный датчик 63. Электронная плата 72 содержит микрокомпьютерную систему 74, электронный модуль 76 памяти, блок 78 аналого-цифрового преобразования и блок 80 числовой передачи данных.

Трансмиттер 36 давления измеряет дифференциальное давление. Однако настоящее изобретение не ограничивается такой конфигурацией.

На Фиг.3 представлен упрощенный вид поперечного сечения одного варианта воплощения сенсорного модуля 52, где показан датчик 56 давления. Датчик 56 давления сообщается с рабочей жидкостью через изолирующую диафрагму 90, которая отделяет рабочую жидкость от полостей 92. Полости 92 соединяются с модулем датчика 56 давления через импульсные трубки 94. Практически несжимаемая заполняющая жидкость заполняет полости 92 и импульсные трубки 94. Когда давление рабочей жидкости прикладывается к диафрагме 90, оно передается на датчик 56 давления.

Датчик давления сформирован из двух чувствительных элементов 114 и 116 давления и заполнен предпочтительно хрупким, по существу несжимаемым материалом 105. Диафрагма 106 подвешена в полости 132, 134, сформированной внутри датчика 56. Внешние стенки 132, 134 полости несут на себе электроды 146, 144, 148 и 150. В общем, они являются первичными электродами 144 и 148 и вторичными электродами 146 и 150. Эти электроды образуют конденсаторы вместе с подвижной диафрагмой 106. Эти конденсаторы могут быть обозначены как первичные и вторичные конденсаторы.

Как показано на Фиг.3, различные электроды в датчике 56 соединены с аналого-цифровым преобразователем 62 через электрические разъемы 103, 104, 106 и 110. Кроме того, прогибаемая диафрагма 106 соединяется с аналого-цифровым преобразователем через разъем 109.

Дифференциальное давление, действующее на датчик 56, может быть измерено с использованием электродов 144-150. Как указано ниже, емкость, измеренная с использованием этих электродов, может использоваться также для определения давления в трубопроводе с рабочей жидкостью, которое подается на датчик 56.

На Фиг.4 представлен упрощенный поперечный разрез датчика 56 для иллюстрации работы настоящего изобретения. На Фиг.4 указаны различные значения емкости Мx между электродом 144 и диафрагмой 106, Мy между электродом 148 и диафрагмой 106, Rx между электродом 146 и диафрагмой 106 и Ry между электродом 150 и диафрагмой 106.

Было обнаружено, что во время работы датчика 56 давления давление в трубопроводе, действующее на датчик давления через капиллярные трубки 94, вызывает деформацию корпуса 220 датчика 56 давления. Приложенное давление в трубопроводе вызывает появление разности давлений между давлением внутри корпуса 220 и внутренней средой в трансмиттере давления. Эта разность давлений вызывает деформацию корпуса 220. В примере, представленном на Фиг.4, деформация гипертрофированно увеличена. В частности, приложенное давление от трубопровода вызывает расширение наружу внешних стенок 200 и 202 корпуса 220 в положения, обозначенные пунктирными линиями 200' и 202'. Вместе с деформацией корпуса внутренние стенки 126 и 128 полости 132, 134 также раздвигаются наружу в положения, показанные пунктирными линиями 126' и 128' соответственно. Когда стенки 126 и 128 перемещаются наружу, электроды 144, 145, 148 и 150 также перемещаются наружу в положения, обозначенные пунктирными линиями 144', 146', 148' и 150' соответственно. Это изменение положения электродов 144, 145, 148 и 150 приводит к изменению значения емкости, как измерено в Mx, My, Rx и Ry. В настоящем изобретении это изменение емкости используется для измерения давления в трубопроводе, которое приложено к датчику 56 давления.

Емкость между электродами 144 и 146 и диафрагмой 106 рассматривается как «первичная емкость», а емкость между электродами 146 и 150 и центральной диафрагмой 106 - как «вторичная емкость». Согласно настоящему изобретению давление в трубопроводе определяется как функция емкости первичного конденсатора и емкости вторичного конденсатора. Эти значения емкости могут быть использованы в отношении сумм или в сумме отношений в конфигурации, позволяющей уменьшить ошибки при измерениях давления в трубопроводе.

Сигнал давления в трубопроводе (Р) может быть определен из многоэлектродной емкости, сформированной в датчике 56 дифференциального давления, описанном выше. Это определение может быть сделано путем расчета отношения сумм или суммы отношений соответствующих инверсных емкостных сигналов. Используемая здесь активная емкость - это такая емкость, которая реагирует на передвижение центральной диафрагмы (CD) относительно центральной полости и исключает любую паразитную емкость. Инверсность активной емкости пропорциональна расхождению или зазору между двумя электродами большой площади (первичными), отстоящими на относительно малое расстояние. Конфигурация, описанная выше, с центральным первичным электродом и вторичным кольцевым электродом может быть использована для определения давления в трубопроводе в случае, когда инверсные активные кольцевые емкости делятся на инверсные активные первичные емкости. Более точно давление в трубопроводе можно представить следующим образом:

Другая одинаково полезная формула может быть записана следующим образом:

где: М - активная емкость первичного электрода, R - активная емкость кольцевого электрода; x и y обозначают нижнюю и верхнюю стороны датчика дифференциального давления, как показано на Фиг.4; k и j - коэффициенты пропорциональности. Давление в трубопроводе также может быть определено, используя одно значение активной емкости. Однако в такой конфигурации емкость наиболее чувствительна к ошибкам, например, из-за изменений температуры. Напротив, используя отношения, о которых говорилось выше, может быть получено гораздо более высокое отношение сигнала к шуму, которое, например, может быть улучшено в 100 раз по сравнению с использованием одной активной емкости.

На Фиг.5А представлена диаграмма зависимости давления в трубопроводе (psi) от первичного суммарно-эффективного зазора (μm), которая показывает влияние температуры на сумму зазоров между первичными электродами 144, 148 и диафрагмой 106, пользуясь инверсной емкостью. На Фиг.5В показана аналогичная диафрагма для инверсной кольцевой емкости. Как показано на Фиг.5А и 5В, измерение давления в трубопроводе с помощью инверсной емкости дает очень крутой угол наклона или низкий коэффициент чувствительности в большом диапазоне изменений истинного давления в трубопроводе (отрезок, отсекаемый на оси y) для малых изменений температуры. На Фиг.6А представлена диаграмма зависимости давления в трубопроводе от отношения кольцевая сумма/первичная сумма в соответствии с (1) при различных температурах; на Фиг.6В представлена диаграмма зависимости давления в трубопроводе от суммы отношений: (кольцевое расхождение/первичное расхождение)x+(кольцевое расхождение/ первичное расхождение)y в соответствии с (2). Как показано на Фиг.6А и 6В, в противоположность диаграммам на Фиг.5А и 5В угол наклона сигнала давления в трубопроводе очень мал (высокий коэффициент чувствительности) и смещения по оси y под влиянием температуры малы относительно изменения давления в трубопроводе. Первичные температурные ошибки на Фиг.6А и 6В аналогичны тем, что имеются в сравниваемых датчиках, и, по меньшей мере, могут быть частично скорректированы. На диаграммах на Фиг.5А, 5В, 6А и 6В данные были получены при дифференциальном давлении, равном 0.

Сигнал давления в трубопроводе может быть также получен, когда дифференциальное давление и давление в трубопроводе накладываются друг на друга совмещением любых отношений, показанных в уравнениях 1 или 2, и стандартной передаточной функции дифференциального давления. Для уравнения 1 такое совмещение заключается в согласовании данных с поверхностью в трехмерном пространстве, имея давление в трубопроводе как функцию отношения, получаемого из (1), и стандартной передаточной функции (Mx-My)/(Mx+My). Например, на Фиг.7А и Фиг.7В показаны диаграммы зависимости первичной передаточной функции от отношения: кольцевая сумма/первичная сумма. В этом примере 192 точки данных согласованы на основании использования стандартного трансмиттера давления при различных давлениях в трубопроводе и различных значениях дифференциального давления. Преобразование осей на Фиг.7В показывает точное попадание данных в плоскость.

На Фиг.8А представлена диаграмма давления в трубопроводе, взятого из Фиг.7А и 7В, в зависимости от отношения: кольцевая сумма/первичная сумма. На Фиг.8В представлена диаграмма угла наклона каждой линии на Фиг.8А в зависимости от номинальной первичной передаточной функции (TF). Как показано на Фиг.8А, 8В, данные легко выделяются с большой согласованностью с помощью переходной функции. Диаграмма на Фиг.8В показывает, что здесь нет эффекта высокого порядка, который деформирует или искривляет плоскость, и подтверждает простоту связи: отношение/передаточная функция/давление в трубопроводе.

С помощью настоящего изобретения в значительной степени уменьшается нестабильность диэлектрической постоянной заполняющей жидкости, которая вызывается нагревом, охлаждением, сжатием, декомпрессией и переходными эффектами. Это достигается тем, что в чувствительном элементе давления для получения сигнала давления в трубопроводе используется более одного электрода на каждой стороне диафрагмы.

В отдельных экспериментах точность полученных данных соответствует +1-70 psi к давлению в трубопроводе с уровнем достоверности 95%. Такой уровень точности достаточен для уменьшения ошибок нулевого и текущего диапазона давления в трубопроводе в 10 раз по сравнению со стандартной конфигурацией с помощью корректировки сигнала с выхода трансмиттера дифференциального давления, получаемого из сигнала давления в трубопроводе. Это улучшение обеспечивается только обработкой данных емкости, и нет необходимости в дополнительном датчике давления в трубопроводе. Настоящее изобретение может быть использовано также для получения полезного сигнала давления, основываясь на измеренных величинах емкости, опять же без использования дополнительного датчика давления в трубопроводе. В более продвинутых схемах сигнал давления в трубопроводе может использоваться в комбинации с дифференциальным давлением, а в некоторых конфигурациях, учитывающих температуру, для того, чтобы обеспечить расчет массового расхода жидкости.

В одном из примеров емкость первичного конденсатора изменяется на величину порядка 0,2% при изменении давления в трубопроводе от 0 до 2000 psi. Аналогичным образом емкость кольцевого конденсатора изменяется на величину порядка 0,7% в том же диапазоне. Изменение емкости происходит в значительной степени линейно по отношению к изменению давления в трубопроводе. Для точного измерения приложенного давления в трубопроводе используются два показания емкости.

Хотя настоящее изобретение было описано применительно к рекомендуемому конструктивному выполнению, специалистам в этой области ясно, что могут быть сделаны изменения в форме без отхода от духа и содержания изобретения. В некоторых вариантах конструктивного выполнения настоящее изобретение включает в себя компенсацию расчетного давления в трубопроводе, основанную на приложенном дифференциальном давлении. Использованные здесь термины «первичные» электроды и конденсаторы и «вторичные» электроды и конденсаторы могут альтернативно называться соответственно «первичные и вторичные».

Измеренное или рассчитанное давления в трубопроводе могут использоваться независимо, а также могут использоваться, например, для компенсации ошибок измерения дифференциального давления. Предполагается, что измеренное давление в трубопроводе может использоваться в других целях.

1. Датчик давления для измерения давления рабочей жидкости, содержащийкорпус датчика, имеющий сформированную в нем полость, предназначенную для сообщения с давлением рабочей жидкости, и выполненную с возможностью изменения размера в ответ на изменение давления рабочей жидкости,прогибаемую диафрагму в полости, предназначенную для отклонения под воздействием давления в рабочей жидкости,первичный электрод, соединенный со стенкой полости для образования первичного конденсатора между первичным электродом и прогибаемой диафрагмой,вторичный электрод, соединенный со стенкой полости для образования вторичного конденсатора между вторичным электродом и прогибаемой диафрагмой, иэлектрическую схему, соединенную с первичным конденсатором и вторичным конденсатором, предназначенную для расчета давления в трубопроводе с рабочей жидкостью как функции изменения, по меньшей мере, в первичном конденсаторе и вторичном конденсаторе при изменении размера полости под действием давления в рабочей жидкости.

2. Устройство по п.1, отличающееся тем, что вторичный электрод содержит, по меньшей мере, частичное кольцо.

3. Устройство по п.1, отличающееся тем, что прогибаемая диафрагма имеет форму диска.

4. Устройство по п.1, отличающееся тем, что первичный электрод содержит центральный электрод.

5. Устройство по п.1, отличающееся тем, что полость корпуса датчика конфигурирована для сообщения с вторичным давлением рабочей жидкости и дополнительно содержит второй первичный электрод, прикрепленный к стенке полости напротив первичного электрода относительно прогибаемой диафрагмы, при этом электронная схема конфигурирована также для измерения дифференциального давления, приложенного к противоположным сторонам прогибаемой диафрагмы первым и вторым давлениями рабочей жидкости.

6. Устройство по п.5, отличающееся тем, что измерение дифференциального давления компенсируется по расчетному давлению в трубопроводе.

7. Устройство по п.1, отличающееся тем, что полость корпуса датчика предназначена для сообщения с вторым давлением рабочей жидкости и дополнительно содержит второй первичный электрод и второй вторичный электрод, присоединенные к стенке полости напротив первичного электрода и вторичного электрода относительно диафрагмы для образования второго первичного конденсатора между вторым первичным электродом и прогибаемой диафрагмой и второго вторичного конденсатора между вторым вторичным электродом и прогибаемой диафрагмой.

8. Устройство по п.7, отличающееся тем, что электрическая схема подключена к первому и второму первичному и вторичному конденсаторам и определяет давление в трубопроводе согласно уравнению:LP=k·(1/Rx+1/Ry)(1/Mx+1/My),где Мх - емкость первичного конденсатора; k - постоянная; My - емкость второго первичного конденсатора; Rx - емкость вторичного конденсатора; Ry - емкость второго вторичного конденсатора.

9. Устройство по п.7, отличающееся тем, что электрическая схема подключена к первому и второму первичному и вторичному конденсаторам и определяет давление в трубопроводе согласно уравнению:LP=j·(Mx/Rx+My/Ry),где Мх - емкость первого первичного конденсатора; j - постоянная; My - емкость второго первичного конденсатора; Rx - емкость вторичного конденсатора; Ry - емкость второго вторичного конденсатора.

10. Устройство по п.1, отличающееся тем, что корпус датчика выполнен из жесткого изолятора из керамики или стекла.

11. Трансмиттер процесса для измерения давления рабочей жидкости, содержащий датчик давления по п.1.

12. Способ определения давления рабочей жидкости в трубопроводе, заключающийся в том, чтоподают давление рабочей жидкости в корпус датчика, имеющий сформированную в нем полость, которая выполнена с возможностью изменения размера в ответ на изменение давления рабочей жидкости, и в которой размещена прогибаемая диафрагма и первичный электрод, который совместно с диафрагмой образует первичный конденсатор, вторичный электрод, образующий с полостью вторичный конденсатор, рассчитывают давление рабочей жидкости в трубопроводе как функцию изменения, по меньшей мере, первичного конденсатора и вторичного конденсатора при изменении размера полости в ответ на давление в рабочей жидкости.

13. Способ по п.12, отличающийся тем, что полость в корпусе датчика конфигурируют для сообщения со вторым давлением рабочей жидкости, причем указанная полость дополнительно содержит второй первичный электрод, присоединенный к стенке полости напротив первичного электрода относительно прогибаемой диафрагмы, при этом дополнительно измеряют дифференциальное давление, приложенное к противоположным сторонам прогибаемой диафрагмы первым и вторым давлениями рабочей жидкости.

14. Способ по п.12, отличающийся тем, что осуществляют компенсацию дифференциального давления на основании расчета давления в трубопроводе.

15. Способ по п.12, отличающийся тем, что полость содержит второй первичный электрод и второй вторичный электрод, подключенный к стенке полости напротив первичного электрода и вторичного электрода относительно диафрагмы, посредством этого формируют второй первичный конденсатор между вторым первичным электродом и прогибаемой диафрагмой и формируют второй вторичный конденсатор между вторым вторичным электродом и прогибаемой диафрагмой.

16. Способ по п.15, отличающийся тем, что расчет давления осуществляют согласно уравнению:LP=k·(1/Rx+1/Ry)(1/Mx+1/My),где Мх - емкость первого первичного конденсатора; k - постоянная; My - емкость второго первичного конденсатора; Rx - емкость первого вторичного конденсатора; Ry - емкость второго вторичного конденсатора.

17. Способ по п.12, отличающийся тем, что расчет давления в трубопроводе осуществляют согласно уравнению:LP=j·(Mx/Rx+My/Ry),где Мх - емкость первичного конденсатора; j - постоянная; My - емкость второго первичного конденсатора; Rx - емкость вторичного конденсатора;Ry - емкость второго вторичного конденсатора.

18. Способ по п.12, отличающийся тем, что корпус датчика выполняют из жесткого изолятора, содержащего керамику или стекло.

19. Трансмиттер процесса для измерения давления в рабочей жидкости, предназначенный для реализации способа по п.12.

20. Датчик давления, содержащийкорпус датчика, имеющий сформированную в нем полость, предназначенную для сообщения с давлением рабочей жидкости, и выполненную с возможностью изменения размера в ответ на изменение давления рабочей жидкости,прогибаемую диафрагму, предназначенную для приема первого и второго давлений, прилагаемых к противоположным сторонам,первый и второй первичные электроды, предназначенные для формирования с прогибаемой диафрагмой первого и второго первичных конденсаторов,первый и второй вторичные электроды, предназначенные для формирования с прогибаемой диафрагмой первого и второго вторичных конденсаторов,электрическую схему, конфигурированную для расчета дифференциального давления, и дополнительно для расчета давления в трубопроводе как функции изменений в первом и втором первичных конденсаторах и в первом и во втором вторичных конденсаторах.

21. Датчик давления по п.20, отличающийся тем, что электрическая схема дополнительно предназначена для компенсации дифференциального давления на основании расчетного давления в трубопроводе.

22. Датчик давления по п.20, отличающийся тем, что электрическая схема предназначена для определения давления в трубопроводе согласно уравнениюLP=k·(1/Rx+1/Ry)/(1/Mx+1/My),где Мх - емкость первичного конденсатора; k - постоянная; My - емкость второго первичного конденсатора; Rx - емкость вторичного конденсатора; Ry - емкость второго вторичного конденсатора.

23. Датчик давления по п.20, отличающийся тем, что электрическая схема предназначена для определения давления в трубопроводе согласно уравнению:LP=j·(Mx/Rx+My/Ry),где Мх - емкость первичного конденсатора; j - постоянная; My - емкость второго первичного конденсатора; Rx - емкость вторичного конденсатора; Ry - емкость второго вторичного конденсатора.

24. Датчик давления по п.20, отличающийся тем, что содержит температурный датчик, при этом электрическая схема дополнительно предназначена для расчета массового расхода жидкости как функции дифференциального давления, давления в трубопроводе и температуры.

25. Датчик давления по п.20, отличающийся тем, что прогибаемая диафрагма размещена в полости, выполненной с возможностью изменения размера в ответ на изменение давления.