Система очистки жидкости

Иллюстрации

Показать всеИзобретение относится к технологии очистки любых жидкостей и может быть использовано, в частности, для очистки нефтепродуктов. Система очистки жидкости содержит подводящий и отводящий трубопроводы, фильтры с фильтрующими элементами, установленными внутри корпусов, управляемые клапаны и блок управления. Два фильтра соединены параллельно, перед ними и за ними установлены управляемые клапаны и датчики давления, соединенные электрической связью с блоком управления, а внутри фильтрующих элементов установлены поршни, имеющие диаметр, равный внутреннему диаметру фильтрующего элемента. К поршням прикреплены штоки для обеспечения их перемещения при очистке фильтрующих элементов от отложений. На корпусах фильтров с торцов могут быть выполнены съемные крышки. Торцы корпусов и фильтрующих элементов имеют отверстия, через которые выведены штоки. Штоки уплотнены относительно съемных крышек. Штоки могут быть закрыты дополнительными глухими крышками. Фильтрующий элемент каждого фильтра содержит сборник посторонних включений, снимаемых поршнем при очистке фильтрующего элемента. Технический результат: более длительная эксплуатация фильтров без засорения и без прекращения цикла очистки фильтров, снижение себестоимости установки, снижение эксплуатационных затрат, автоматизация процесса фильтрации жидкости. 5 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к технологии очистки любых жидкостей и может быть применено для очистки нефтепродуктов.

Известна установка для очистки жидкости по патенту РФ №2322283, которая содержит фильтр, датчики расхода и потери напора (перепада давления на фильтре). При значительном увеличении перепада давления осуществляют промывку фильтрующего элемента фильтра.

Недостатками этой системы является то, что во многих технологических циклах, например, при очистке нефти вязкие парафиногидратные отложения невозможно удалить промывкой водой. Кроме того, для промывки необходимо временно отключить установку. Это приведет к нарушению непрерывности цикла и к значительным экономическим потерям

Известна установка для очистки жидкости по патенту РФ №2332355, прототип, которая содержит подводящий и отводящий трубопроводы и несколько фильтров, соединенных последовательно, а также блок управления и управляемые клапаны.

Недостаток: для чистки фильтрующих элементов необходимо прервать цикл очистки.

Задача создания изобретения обеспечение очистки фильтров без прерывания цикла очистки.

Решение указанной задачи достигнуто за счет того, что система очистки жидкости, содержащая подводящий и отводящий трубопроводы, фильтры с фильтрующими элементами, установленными внутри корпусов, управляемые клапаны и блок управления, отличается тем, что два фильтра соединены параллельно, перед ними и за ними установлены управляемые клапаны и датчики давления, соединенные электрической связью с блоком управления, а внутри фильтрующих элементов установлены поршни, имеющие диаметр меньше внутреннего диаметра фильтрующего элемента, к поршням прикреплены штоки для обеспечения их перемещения при очистке фильтрующих элементов от посторонних включений. На торцах корпусов могут быть выполнены съемные крышки с центральными отверстиями, через которые выведены штоки, уплотненные относительно крышек. На торцах корпусов могут быть выполнены дополнительные глухие съемные крышки. Фильтры могут содержать отстойник для сбора отложений, снимаемых поршнем при очистке фильтрующего элемента. Отстойник частично расположен вне корпуса фильтра. Отстойник выполнен с открывающимся люком.

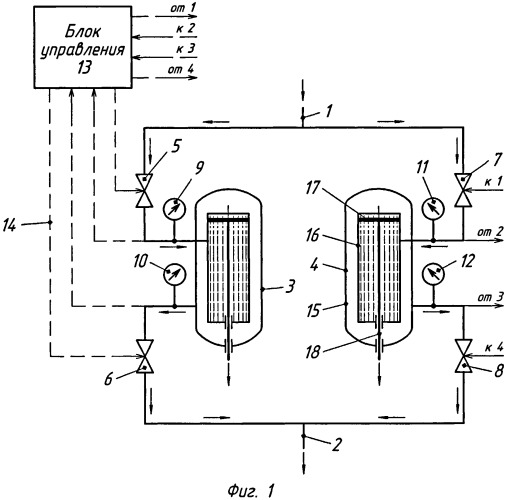

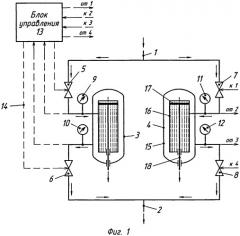

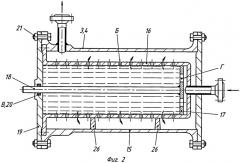

Сущность изобретения поясняется на чертежах фиг.1…7:

- на фиг.1 представлена схема системы,

- на фиг.2 приведен фильтр (первый вариант) в рабочем положении,

- на фиг.3 приведен фильтр (первый вариант) в положении его очистки,

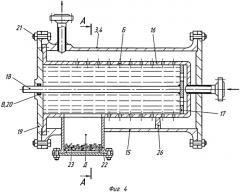

- на фиг.4 приведен фильтр (второй вариант) в рабочем положении,

- на фиг.5 приведен фильтр (третий вариант) в рабочем положении,

- на фиг.6 приведен фильтр (второй и третий вариант в положении очистки),

- на фиг.7 представлен разрез А-А второго варианта фильтра, фиг.4.

Система очистки жидкости (фиг.1…7) содержит подводящий 1 и отводящий 2 трубопроводы, два фильтра 3 и 4 управляемые клапаны 5…8 (перед и после фильтров 3 и 4), датчики давления 9…12 (перед и за фильтрами 3 и 4), блок управления 13, соединенный электрическими связями 14 с датчиками давления 9…12 и с управляемыми клапанами 5…8. Фильтры 3 и 4 одинаковые по конструкции (фиг.2…6) и содержат корпуса 15, фильтрующий элемент 16, выполненный в виде цилиндра с перфорированной боковой стенкой и неперфорированными торцами. Внутри фильтрующих элементов 16 установлены поршни 17, имеющие диаметр меньше внутреннего диаметра фильтрующего элемента 16. Рекомендуемый диапазон соотношений для определения поршня 17:

d=(0,8…0,99) D, где:

d - диаметр поршня,

D - внутренний диаметр фильтрующего элемента.

К поршням 17 прикреплены штоки 18 для обеспечения их перемещения при очистке фильтрующих элементов 16 от отложений. На корпусах фильтров 15 выполнены съемная крышка 19 с центральными отверстиями В, через которые выведены штоки 18, которые уплотнены уплотнения 20. Эти крышки 19 крепятся при помощи крепежных элементов 21 (болтов с гайками или шпилек). Поршни 16 могут иметь отверстия «Г» (фиг.2).

Фильтрующий элемент 16 каждого фильтра может содержать отстойник 22 (фиг.4), представляющий собой полость «Д», выполненную в нижней части фильтрующего элемента 16. В этой полости скапливаются отложения 23 после очистки фильтрующих элементов. Возможен вариант исполнения фильтра с глухой крышкой 24 (фиг.5). Отстойник 22 может быть выполнен с люком 25, закрывающим отверстие «Е» (фиг.7). Фильтрующий элемент 16 установлен в корпусе 15 при помощи опор 26.

При работе добываемая жидкость (вода или нефть) по подводящему трубопроводу 1 (фиг.1), поступает на фильтрацию в один из фильтров 3 или 4, например в фильтр 3, через фильтрующий элемент 16 и выходит в зазор между корпусом 15 и фильтрующим элементом 16 и далее через управляемый клапан 6 поступает в выходной трубопровод 2.

В процессе работы постоянно функционирует один фильтр, например фильтр 3. Показания датчиков давления 9 и 10 передаются в блок управления 13. При значительном засорении фильтрующего элемента 16 происходит увеличение разницы давлений датчиков давления 9 и 10, блок управления 13 по электрическим связям 14 подает команду на закрытие управляемых клапанов 5 и 6 и одновременно на открытие клапанов 7 и 8. При этом фильтр 3 прекращает работу и в действие вводится фильтр 4. Производят очистку фильтрующего элемента 16 фильтра 3 перемещением поршня 17 при помощи штока 18 (фиг.3 и 5). Если используется фильтр, приведенный на фиг.2 и 3, то перед перемещением штока 18 снимают съемные крышки 19. Если используется фильтр, приведенный на фиг.4…7, то съемные крышки 19 не снимаются, а в варианте (фиг.5) снимают глухую крышку 24. Отложения 23 в этом случае попадают в полость «Д» отстойника 22, откуда периодически удаляются через люк 25 (фиг.7).

Применение изобретения позволило:

1. Обеспечить длительную эксплуатацию фильтров без засорения и без прекращения цикла очистки при профилактике фильтров.

2. Создать фильтрующую установку, имеющую большую пропускную способность и обладающую хорошими фильтрующими и эксплуатационными свойствами.

3. Предотвратить засорение фильтров за счет их периодической очистки.

4. Упростить схему системы очистки.

5. Снизить себестоимость установки за счет применения однотипных элементов конструкции и снизить затраты в эксплуатации.

6. Автоматизировать процесс фильтрации жидкости.

Система очистки прошла стендовые и промышленные испытания и показала высокую фильтрующую способность и надежность в эксплуатации.

1. Система очистки жидкости, содержащая подводящий и отводящий трубопроводы, фильтры с фильтрующими элементами, установленными внутри корпусов, управляемые клапаны и блок управления, отличающаяся тем, что два фильтра соединены параллельно, перед ними и за ними установлены управляемые клапаны и датчики давления, соединенные электрической связью с блоком управления, а внутри фильтрующих элементов установлены поршни, имеющие диаметр меньше внутреннего диаметра фильтрующего элемента, к поршням прикреплены штоки для обеспечения их перемещения при очистке фильтрующих элементов от посторонних включений.

2. Система по п.1, отличающаяся тем, что на торцах корпусов выполнены съемные крышки с центральными отверстиями, через которые выведены штоки, уплотненные относительно крышек.

3. Система по п.1 или 2, отличающаяся тем, что на торцах корпусов выполнены дополнительные глухие съемные крышки.

4. Система по п.1 или 2, отличающаяся тем, что фильтр содержит отстойник для сбора отложений, снимаемых поршнем при очистке фильтрующего элемента.

5. Система по п.4, отличающаяся тем, что отстойник частично расположен вне корпуса фильтра.

6. Система по п.5, отличающаяся тем, что отстойник выполнен с открывающимся люком.