Способ изготовления регенеративного продукта и поглотителей кислых газов

Иллюстрации

Показать всеИзобретение относится к технологии изготовления регенеративных продуктов и поглотителей кислых газов на основе окисных и гидроокисных соединений щелочных металлов, наносимых на пористую подложку и предназначенных для снаряжения регенеративных патронов. Способ заключается в том, что исходный армирующий материал в виде мата или ленты увлажняют растворами целевых продуктов, после чего отжимают избыток раствора и осуществляют сушку. Отжим избытка целевого раствора и последующие формование и сушку продукта осуществляют путем создания потока газа через продукт. Отжим, формование и сушку пластин ведут на решетке с подложкой в виде перфорированной пленки из гидрофобного материала, установленной на решетке с зазором. На продукте создают перепад давления газа от 0,01 до 0,3 МПа. Газ нагревают до температуры 40-160°С. Отверстия в подложке выполняют с размерами в свету 0,8-1,5 мм, а зазор между решеткой и подложкой обеспечивают выполнением перфорации на подложке отбортовкой краев отверстий на высоту 0,5-1 мм. Способ позволяет получать пластины регенеративного продукта и поглотителей кислых газов с повышенной газопроницаемостью. 6 з.п. ф-лы, 9 ил., 2 табл.

Реферат

Изобретение относится к технологии изготовления регенеративных продуктов и поглотителей кислых газов на основе окисных и гидроокисных соединений щелочных металлов, наносимых на пористую подложку и предназначенных для снаряжения регенеративных патронов.

Известен способ изготовления регенеративного продукта в виде гранул, заключающийся в том, что исходный материал увлажняют до придания пластичных свойств, прокатывают между валками, гранулируют и подают на ленточный транспортер, на котором гранулы сушат пропусканием через тепловую камеру с заданными температурой и газовым составом и выгружают в накопитель (заявка ЕПВ №1222958, МПК B01J 20/04, 1997 г.).

Недостатком известного способа является:

- невозможность удаления из регенеративного продукта избытка жидкой фракции;

- необходимость применения сложного формующего оборудования;

- из-за неравномерного распределения прессуемого материала в полости формующего инструмента не достигается равномерная плотность продукта. На участках с меньшим количеством формуемого материала возможна недопрессовка, при которой продукт не обладает достаточной механической прочностью, а на участках с большим количеством продукта возникает перепрессовка, при которой избыточная плотность вызывает резкое ухудшение стехиометрических характеристик продукта;

- применение продукта в виде гранул требует дополнительных затрат на организацию потоков газа, взаимодействующих с продуктом, что повышает материалоемкость при его использовании.

Известен также способ получения регенеративного продукта и поглотителей кислых газов (патент РФ №2259231, МПК B01J 20/04, 2005 г.), который обеспечивает получение продукта с оптимальной плотностью и низким сопротивлением потоку газа вдоль пластин.

По известному способу исходный армирующий материал в виде мата или ленты увлажняют растворами целевых продуктов, после чего отжимают избыток раствора на перфорированной пластине валком. Затем осуществляют формовку и одновременно сушку продукта на перфорированных пластинах. Увлажнение исходного материала осуществляют подачей жидкости через перфорацию пропиточного валка, а формовку продукта осуществляют подачей газа или жидкости под избыточным давлением через перфорацию отжимного валка. Сушку осуществляют в атмосфере, очищенной от паров воды и диоксида углерода. Формовку пластины осуществляют подачей газа или жидкости через перфорацию пропиточного валка, который устанавливают перед отжимным валком. Согласно этому способу предусматривалось образование поперечных каналов в пластинах путем вдавливания специальных выступов на отжимном валке. Однако, как показала практика, в процессе последующей сушки происходит заплывание каналов под действием капиллярных сил и их перекрытие при кристаллизации целевого продукта.

Вследствие этого продукт полностью отрабатывает по диоксиду углерода только при толщине пластин менее 1,5 мм из-за недостаточной поверхности контакта с регенерируемым воздухом, так как не обладает поперечной газопроницаемостью.

Задачей изобретения является создание продукта с улучшенными сорбционными свойствами.

Техническим результатом изобретения является создание способа для получения регенеративного продукта и поглотителей кислых газов, обеспечивающего уменьшение сопротивления пластин потоку газа.

Технический результат достигается тем, что согласно способу изготовления регенеративного продукта и поглотителей кислых газов, заключающемуся в том, что исходный армирующий материал в виде мата или ленты увлажняют растворами целевых продуктов, после чего отжимают избыток раствора и осуществляют формование и сушку, отжим избытка целевого раствора и последующие формование и сушку продукта осуществляют путем создания потока газа через продукт.

Отжим, формование и сушку пластин ведут на подложке в виде перфорированной пленки из гидрофобного материала, установленной на решетке с зазором.

На продукте создают перепад давления газа от 0,01 до 0,3 МПа.

Газ для формовки и сушки нагревают до температуры 40-160°C.

Отверстия в подложке выполняют с размерами в свету 0,8-1,5 мм, а зазор между решеткой и подложкой обеспечивают выполнением перфорации на подложке с отбортовкой краев отверстий на высоту 0,5-1 мм.

Избыток пропитывающего раствора отводят в дополнительную камеру.

Сушку осуществляют воздухом, очищенным от паров воды и диоксида углерода.

Осуществление отжима избытка целевого раствора путем создания потока газа через продукт обеспечивает равномерный отжим избытка целевого раствора без использования традиционных средств типа отжимных валков, применение которых требует дополнительного аппаратурного оформления в виде регулируемого привода вращения валков, устройств для их промывки и средств для защиты от взаимодействия с окружающим воздухом для исключения карбонизации раствора, приводящего к снижению регенеративных свойств продукта. Проведение последующих формования и сушки продукта потоком газа обеспечивает формование поперечных каналов в продукте и исключает их заплывание в процессе синтеза и кристаллизации, происходящих при сушке целевого продукта. За счет этого обеспечивается поперечная газопроницаемость регенеративного продукта.

Отжим, формование и сушку пластин ведут на подложке в виде перфорированной пленки из гидрофобного материала, установленной на решетке с зазором, что повышает технологичность процесса при реализации предлагаемого способа. Способ может осуществляться как под вакуумом, так и при избыточном давлении, при котором, в отличие от вакуумирования, можно достигать перепада давления на продукте в несколько раз большего, чем вакуумированием. Продукт, прилегающий к поверхности решетки, остается неперфорированным в процессе формования поперечных каналов. Применение подложки в виде перфорированной пленки из гидрофобного материала, например фторопласта Ф-4 МБ толщиной 50 мкм, установленной на решетке с зазором, определяемым высотой отбортовки перфорации, позволяет исключить все перечисленные недостатки. В пленке перфоратором можно выполнить отбортованные отверстия, соотносимые с сетками от 10 до 20 меш, что и определяет интервал и геометрические размеры поперечных каналов. Материал подложки не взаимодействует с регенеративным продуктом. Таким образом, достигается получение поперечных каналов в регенеративном продукте.

Создание на продукте перепада давления газа от 0,01 до 0,3 МПа обеспечивает формирование поперечных каналов в регенеративном продукте. При давлении менее 0,01 МПа каналы могут не образовываться, а при давлении более 3 МПа происходит деформация отбортовок, приводящая к плотному прилеганию подложки к решетке.

Нагревание газа до температуры 40-160°C обеспечивает интенсификацию процесса сушки. При температуре газа ниже 40°C происходит синтез продукта при пониженной температуре, которая повышает вязкость продукта, препятствуя образованию поперечных каналов, а при температуре выше 160°C происходит его термическое разложение. Таким образом, выбранный диапазон обеспечивает получение продукта заданного качества.

Выполнение отверстий в подложке с размерами в свету 0,8-1,5 мм обеспечивает получение пластин продукта с заданным сечением, так как каждому отверстию в подложке соответствует образование поперечного канала в регенеративном продукте. Этому же способствует обеспечение зазора между решеткой и подложкой выполнением перфорации на подложке отбортовкой краев отверстий на высоту 0,5-1 мм, исключающее перекрытие отверстий в подложке при непосредственном примыкании подложки к решетке.

Отвод избытка пропитывающего раствора в дополнительную камеру позволяет более экономно расходовать целевой раствор путем его повторного использования.

Проведение сушки воздухом, очищенным от паров воды и диоксида углерода, позволяет исключить разложение и карбонизацию регенеративного продукта в процессе сушки и позволяет отказаться от применения более дорогих инертных газов (азота, аргона).

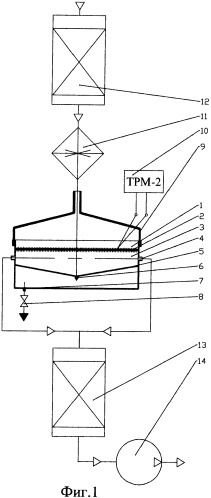

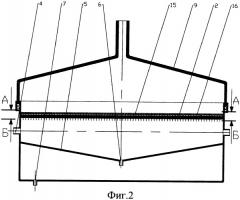

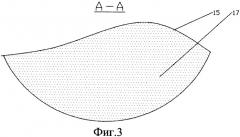

На представленных чертежах изображены: на фиг.1 показана схема устройства для реализации предлагаемого способа получения регенеративного продукта и поглотителей кислых газов с использованием вакуумного насоса; на фиг.2 показана конструкция устройства для сушки; на фиг.3 показана конструкция подложки (сечение по А-А); на фиг.4 показан вид решетки (сечение по Б-Б); на фиг.5 показано поперечное сечение подложки, на фиг.6 показано поперечное сечение решетки; на фиг.7 показана схема устройства для реализации предлагаемого способа получения регенеративного продукта и поглотителей кислых газов с использованием компрессора; на фиг.8 показана схема определения сопротивления регенеративного продукта.

Способ осуществляется следующим образом.

Исходный армирующий материал в виде мата или ленты толщиной от 1 до 15 мм и шириной 100…800 мм пропитывают целевым раствором. Для регенеративных продуктов это может быть щелочной раствор пероксида водорода (пероксосольвата калия), в качестве поглотителя кислых газов - щелочной раствор металлов первой и второй группы. После этого роликом отжимают избыток раствора. Затем пропитанный материал помещают на подложку, выполненную в виде объемной металлической сетки (при изготовлении поглотителя кислых газов), либо на подложку в виде перфорированной пленки из гидрофобного материала, например из фторопластовой пленки марки фторопласт Ф-4 МБ толщиной 50 мкм, установленной на решетке с зазором. Отверстия в подложке выполняют с размерами в свету 0,8-1,5 мм, а зазор между решеткой и подложкой обеспечивают выполнением перфорации на подложке отбортовкой краев отверстий на высоту 0,5-1 мм, как показано на фиг.3 и 5. Подложку с пропитанным материалом помещают в корпус 1 устройства на решетку 2 так, чтобы подложка перекрывала отверстия 18. В полости 3 корпуса 1 создают разрежение до 0,01 МПа вакуумным насосом 14, как показано на фиг.1, либо под крышкой 9 создают избыточное давление воздуха до 0,3 МПа компрессором 20, как показано на схеме фиг.7. В обоих случаях на материале создают перепад давления сушильного газа, которым производят отжим избытка целевого раствора и последующие формование и сушку продукта потоком газа через продукт. Сушку осуществляют воздухом, очищенным от паров воды и диоксида углерода, для чего подаваемый в корпус 1 устройства для сушки воздух пропускают через адсорбер 12. Для интенсификации процесса вакуумирования при применении вакуумного насоса 14 откачиваемую среду пропускают через адсорбер 13. Воздух на входе в корпус 1 нагревают до температуры 40-160°C пропусканием через нагреватель 11. Избыток пропитывающего раствора через штуцер 6 отводят в дополнительную камеру, образованную перегородкой 5, откуда сливают через вентиль 8.

Полученный продукт проверяют на сопротивление поперечному воздушному потоку на установке, показанной на фиг.8. Для проверки отбирают образец продукта 22 и помещают его в патрон 21. Включают побудитель расхода 27 и компримируемый воздух через осушитель 23 и измеритель расхода 26 подают на образец 22. Величину расхода регулируют сбросом в атмосферу части потока через дроссель 25. Сопротивление пластин воздушному потоку измеряют микроманометром 24.

Пример 1.

Стекломат марки ТИС ТУ 21-23-299-89, изготовитель ОАО «Ивотстекло», толщиной 5 мм пропитывают щелочным раствором пероксида водорода. Пропитку осуществляют равномерно, например, с помощью распылителя. Пропитанный стекломат отжимают путем вакуумирования, помещая его на фторопластовой перфорированной пленке толщиной 50 мкм с прямоугольными отверстиями размером 0,8×1 мм, которую помещают в воронку диаметром 170 мм с отбортовкой краев отверстий до 1 мм. Отжим пропитанного стекломата осуществляют, например, с помощью вакуумного насоса через промежуточную камеру при остаточном давлении 500...100 мм вод.ст. На полученную после отжима пластину подают воздух, очищенный от паров воды и диоксида углерода, при расходе 2 дм3/с в течение 10…15 мин и температуре 80°C. Пропусканием потока воздуха перпендикулярно плоскости пластины в ней формуются каналы, соответствующие перфорации подложки. Полученные в результате сушки пластины разрезают на куски размером 110×70 мм. В результате получают пластины регенеративного продукта толщиной 1,2-1,5 мм и содержанием активного кислорода до 23%. После этого определяют газопроницаемость регенеративных пластин на образцах диаметром 26 мм. Сопротивление пластин при напоре 32 мм вод.ст. составляет 18,4 мм вод.ст.

Пример 2.

Иглопробивную ткань на основе стекломата марки ТИС ТУ 21-23-299-89, изготовитель ОАО «Ивотстекло», толщиной 10 мм пропитывают щелочным раствором пероксида водорода. Пропитку осуществляют равномерно, например, с помощью распылителя. Пропитанную иглопробивную ткань отжимают путем вакуумирования, помещая ее на фторопластовой перфорированной пленке толщиной 50 мкм с прямоугольными отверстиями размером 0,8×1 мм, которую помещают в воронку диаметром 170 мм с отбортовкой краев отверстий до 1 мм. Отжим, формование поперечных каналов и сушку пропитанной иглопробивной ткани осуществляют, например, подачей воздуха под избыточным давлением 0,12…0,14 МПа, очищенного от паров воды и диоксида углерода, при расходе воздуха 3 дм3/с в течение 15…20 мин при температуре 96°С. После окончания сушки пластины разрезают на куски размером 110×70 мм. В результате получают пластины регенеративного продукта толщиной 2,2 мм и содержанием активного кислорода до 20%. После этого определяют газопроницаемость регенеративных пластин на образцах диаметром 26 мм. Сопротивление пластин при напоре 32 мм вод.ст. составляет 36,8 мм вод.ст.

Пример 3.

Стекломат марки ТИС ТУ 21-23-299-89, изготовитель ОАО «Ивотстекло», толщиной 10 мм пропитывают раствором гидроксида лития. Пропитку осуществляют равномерно, например, с помощью распылителя. Пропитанный стекломат отжимают путем вакуумирования, помещая его на фторопластовой перфорированной пленке толщиной 50 мкм с прямоугольными отверстиями размером 0,8×1 мм, которую помещают в воронку диаметром 170 мм с отбортовкой краев отверстий до 1 мм. Отжим пропитанного стекломата осуществляют, например, с помощью вакуумного насоса через промежуточную камеру при остаточном давлении 500...100 мм вод.ст. Формование поперечных каналов и сушку полученной после отжима пластины проводят очищенным от диоксида углерода и паров воды воздухом при расходе 2 дм3/с в течение 40 мин при температуре 120°C до достижения влажности 15-25%. После этого определяют газопроницаемость пластин поглотителя на образцах диаметром 26 мм. Сопротивление пластин при напоре 30 мм вод.ст. составляет 25 мм вод.ст.

Для проверки полученных пластин на газопроницаемость была собрана установка, показанная на фиг.8. Отбирались образцы из разных участков пластины, и через них пропускали воздух, предварительно очищенный от паров воды и диоксида углерода. С помощью микроманометра измеряли сопротивление пластин при различных расходах воздуха. Результаты испытаний приведены в таблицах 1 и 2 и на графике (фиг.9), на котором показано изменение сопротивление пластин потоку газа (образец №1) в сравнении с сопротивлением пластин, полученных известным способом (образец №2), в зависимости от удельного расхода воздуха.

| Таблица 1 | |||

| Сопротивление пластин, полученных предлагаемым способом | |||

| Расход воздуха, л/мин | Сопротивление пластины, мм вод.ст. | Расход воздуха, л/мин | Сопротивление пластины, мм вод.ст. |

| 1 | 17,1 | 6,5 | 54,9 |

| 1,5 | 19,7 | 7 | 57,9 |

| 2 | 23,5 | 7,5 | 68,3 |

| 2,5 | 26,1 | 8 | 66,1 |

| 3 | 31,5 | 8,5 | 81,1 |

| 3,5 | 32,8 | 9 | 67,7 |

| 4 | 35,2 | 9,5 | 98,1 |

| 4,5 | 39,2 | 10 | 104,8 |

| 5 | 42,9 | 10,5 | 100,0 |

| 5,5 | 44,0 | 11 | 104,0 |

| 6 | 50,1 |

| Таблица 2 | |||

| Сопротивление пластин, полученных согласно прототипу | |||

| Расход воздуха, л/мин | Сопротивление пластины, мм вод.ст. | Расход воздуха, л/мин | Сопротивление пластины, мм вод.ст. |

| 1 | 11,2 | 4,5 | 102,4 |

| 1,5 | 24,8 | 5 | 119,2 |

| 2 | 39,2 | 5,5 | 134,0 |

| 2,5 | 50,8 | 6 | 146,8 |

| 3 | 58,8 | 6,5 | 163,2 |

| 3,5 | 76,8 | 7 | 228,0 |

| 4 | 90,8 |

Как видно из представленных данных, пластины регенеративного продукта, полученного заявляемым способом, имеют низкое сопротивление потоку воздуха, при этом увеличение удельного расхода воздуха не приводит к значительному росту сопротивления. В итоге существенно повышается кинетика поглощения диоксида углерода регенеративным продуктом и соответственно повышается эффективность работы продукта в средствах защиты органов дыхания. Кроме того, заявляемый способ позволяет повысить технологичность процесса изготовления регенеративного продукта и поглотителей кислых газов.

Полученные результаты позволяют сделать вывод о том, что предлагаемый способ обеспечивает получение пластин с высокой газопроницаемостью. Предлагаемый способ прост в аппаратурном исполнении и обеспечивает получение регенеративного продукта и поглотителей кислых газов, обеспечивающих достижение максимальной поперечной газопроницаемости при оптимальной плотности продукта.

1. Способ изготовления регенеративных продуктов и поглотителей кислых газов, включающий увлажнение армирующего материала, выполненного в виде мата или ленты, раствором целевого продукта, отжим избытка раствора из материала, размещенного на перфорированной подложке, формование продукта в виде пластины и сушку, отличающийся тем, что отжим избытка раствора, формование продукта и его сушку осуществляют путем пропускания потока газа перпендикулярно плоскости перфорированной подложки, на которой размещен армирующий материал, увлажненный раствором целевого продукта.

2. Способ по п.1, отличающийся тем, что перфорированная подложка выполнена в виде пленки из гидрофобного материала, установленной на решетке с зазором.

3. Способ по п.1, отличающийся тем, что на продукте создают перепад давления газа от 0,01 до 0,3 МПа.

4. Способ по п.1, отличающийся тем, что газ нагревают до температуры 40-160°С.

5. Способ по п.2, отличающийся тем, что отверстия в подложке выполняют с размерами в свету 0,8-1,5 мм, а зазор между решеткой и подложкой обеспечивают выполнением перфорации на подложке отбортовкой краев отверстий на высоту 0,5-1 мм.

6. Способ по п.1, отличающийся тем, что избыток пропитывающего раствора отводят в дополнительную камеру.

7. Способ по п.1, отличающийся тем, что в качестве газа используют воздух, очищенный от паров воды и диоксида углерода.