Способ получения каталитической композиции

Иллюстрации

Показать всеИзобретение относится к способу получения каталитической композиции, состоящей по меньшей мере из одного неблагородного металла VIII группы и по меньшей мере одного металла VIB группы. Описан способ получения каталитической композиции для гидроочищения потоков углеводородов, состоящей по меньшей мере из одного неблагородного металла VIII группы и по меньшей мере одного металла VIB группы и из четвертичной аммонийной соли в качестве предшественника углерода, которые находятся в полностью растворенном состоянии в растворителе, который включает следующие стадии: а) растворение и смешение солей-предшественников в растворителе, который является водой, спиртом, таким как метанол, этанол, пропанол, бутанол, и/или водно-спиртовой смесью; b) растворение органического компонента и/или поверхностно-активного реагента в растворителе; с) смешивание растворов, полученных на стадиях (а) и (b); d) добавление основного раствора гидроксида и/или карбоната аммония к раствору стадии (с) до получения рН 5-14, предпочтительно 8-12; е) повышение температуры раствора, полученного на стадии (d), до 50-200°С, предпочтительно 60-100°С; f) гомогенизацию раствора со стадии (е); g) кристаллизацию раствора, полученного на стадии (f), путем выпаривания растворителя; h) фильтрование или центрифугирование закристаллизованной суспензии, полученной на стадии (g), для разделения кристаллов и маточного раствора в том случае, когда выпаривание не было закончено; i) промывку твердого вещества, полученного на стадии (h), достаточным количеством деионизированной воды и/или водно/спиртовой смеси; j) сушку твердого вещества, полученного на стадии (i), при температуре 50-300°С, предпочтительно 80-150°С, к) термообработку твердого вещества, полученного на стадии (j), в инертной атмосфере, такой как азот, гелий, аргон и т.п., при температуре 200-1000°С, предпочтительно 300-600°С; 1) сульфидирование вещества, полученного на стадии (i) или (j), в токе газа, содержащего 10 об.% сероводорода, или углеводородной фракции, содержащей по меньшей мере 0.2 мас.% серы, в токе водорода при температуре 200-600°С, предпочтительно 250-500°С, и давлении 1-100 кг/см2. Также описана каталитическая композиция, полученная вышеописанным способом, которая включает по меньшей мере один неблагородный металл VIII группы, по меньшей мере один неблагородный металл VIB группы и углерод; и, возможно, содержащая неорганический оксид в качестве связующего, который может находиться в окисленном состоянии и/или быть частично восстановленным и/или сульфидированным. Технический результат - получение каталитической композиции, которая обладает высокой удельной активностью в реакциях гидроочистки легких и средних фракций. 2 н.п. и 35 з.п. ф-лы, 4 табл., 2 ил.

Реферат

Область техники

Данное изобретение относится к способу получения каталитической композиции по меньшей мере из одного неблагородного металла VIII группы и по меньшей мере одного металла группы VIB Периодической таблицы. Каталитическая композиция, которая также является предметом данного изобретения, обладает высокой удельной активностью в реакциях гидроочистки легких и средних фракций, предпочтительно таких реакциях гидроочистки углеводородных потоков, как гидродесульфирование (HDS), гидроденитрификация (HDN) и гидродеароматизация (HDA).

Уровень техники

Правительственные агентства по защите окружающей среды требуют, чтобы все больше топлив содержали среди прочего пониженные количества компонентов предшественников, загрязняющих атмосферу, таких как сера и азот, и низкие количества металлов - никеля и ванадия. Кроме того, чтобы максимально сохранить запасы нефти, необходимо обрабатывать все более и более тяжелые фракции, так что содержание указанных веществ, загрязняющих атмосферу, в полученных топливах возрастает; поэтому необходимо разрабатывать новые каталитические процессы и материалы, с помощью которых можно более эффективно удалять эти загрязняющие вещества из углеводородов или ископаемого топлива, с тем чтобы минимизировать выбросы газов в атмосферу и тем самым удовлетворить все более жестким экологическим требованиям.

Наиболее эффективными промышленными способами удаления загрязняющих веществ из ископаемого топлива являются способы гидроконверсии, которые применимы практически ко всем нефтяным фракциям, таким как газолин, дизельное топливо, сырье для каталитического крекинга (FCC) и промежуточные дистиллаты. В конкретном случае данного изобретения считается, что из легких и промежуточных нефтяных фракций можно получать углеводороды с температурами кипения, равными или ниже 180°С, а из промежуточных нефтяных фракций можно получать углеводороды с температурами кипения, равными или выше 180.1°С и ниже или равными 400°С.

В способах гидроконверсии легкие и промежуточные нефтяные фракции подвергают гидроочистке и/или гидрокрекингу в присутствии водорода. Способы гидроконверсии включают все способы, в которых часть углеводородов взаимодействует с водородом при высокой температуре и давлении, такие как: гидрирование, гидродесульфирование, гидроденитрификация, гидродеметаллирование, гидродеароматизация, гидроизомеризация и гидрокрекинг.

Используемые для этого катализаторы в основном состоят по меньшей мере из одного неблагородного металла VIII группы и по меньшей мере одного металла группы VIB Периодической таблицы, нанесенных на носитель с развитой удельной поверхностью, получаемый из оксидов металлов, таких как оксид алюминия, оксид кремния, оксид титана и/или их смеси, необязательно содержащие вторичные промоторы или добавки, такие как галогены, фосфор, бор и т.д. Катализаторы обычно готовят пропиткой носителя водными растворами, содержащими нужные соединения металлов, с последующей сушкой и прокаливанием. Способы получения катализаторов гидроочистки описаны в патентах США 5089462 и 2853257 и европейских патентах ЕР 0448117 и ЕР 0469675.

Обычно используемые носители содержат огнеупорное вещество, получаемое из оксида алюминия. Для гидродесульфирования предпочтительно используют алюмомолибденовые оксидные катализаторы, промотированные кобальтом, в то время как для гидроденитрификации и гидрирования ароматики (гидродеароматизации) наряду с гидродесульфированием фракций, подвергаемых гидроочистке, широко используют алюмомолибденовые оксидные катализаторы, промотированные никелем, обладающим высокой гидрирующей активностью.

Наиболее заметные успехи, достигнутые в последнее время в области катализаторов гидродесульфирования и гидроденитрификации и катализаторов гидроочистки в целом, касаются не содержащих носителя кобальтовых или никелевых молибдено-вольфрамовых фаз (США 6534437, США 6582590). Эти объемные Ni-Mo-W-О или Co-Mo-W-О катализаторы обладают высокой удельной поверхностью примерно 100 и 200 м2/г. Активность этих катализаторов в гидродесульфировании изучали на примере модельной молекулы дибензотиофена (DBT). Эти катализаторы проявляют удельную активность, измеренную как [молекул/г·с], которая выше активности традиционных катализаторов, нанесенных на оксид алюминия. Эти катализаторы обладают высокой плотностью, так что на единицу объема реактора приходится большее количество вещества. Таким образом, активность, отесенная к объему катализатора, оказывается примерно в четыре раза более высокой по сравнению с традиционными промышленными никель-молибденовыми катализаторами, нанесенными на оксид алюминия.

Синтез ненанесенных катализаторов на основе металлов VIII и VIB групп Периодической таблицы был описан ранее (Catal. Lett. 10 (1991)181; J. Thermal Anal. 40 (1993) 1253). Эти катализаторы применяли в основном для окисления углеводородов, например, для окислительного дегидрирования пропана и/или парциального окисления пропилена до акролеина и акриловой кислоты. Известно осаждение аммонийной фазы NiMoO4·mNH3, nH2O. Недавно эту методику осаждения применили для приготовления катализаторов дегидросульфирования и гидроочистки разных нефтяных фракций.

Предложенная на сегодня структура осадка, образующегося из аммонийного комплекса, представляет собой фазу молибдата никеля аммония со структурой гидроталькита стехиометрического состава (NH4)HNi2(ОН)2(MoO4)2. Это вещество обладает слоистой структурой, содержащей молибдатные анионы в межслойном пространстве, связанные со слоями гидроксида никеля. Методика синтеза веществ этого типа описана в работе Appl. Catal. 72, 321-329 (1991) и Solid State Ionics 63-65 (1993) 731-35.

В патентах США 6156696 В и 6162350 В описаны методики получения каталитической композиции по меньшей мере из одного неблагородного металла VIII группы, который может быть никелем или кобальтом, и по меньшей мере двух металлов VIB группы. Общая приведенная формула имеет вид (X)b(Mo)c(W)dOz, где X представляет собой неблагородный металл VIII группы (Ni или Со) и мольное соотношение b/(c+d) имеет значения 0.5-3, a z=[2b+6(c+d)]2. Дифрактограммы этих веществ имеют вид, типичный для аморфного вещества, с очень широкими пиками, отвечающими межплоскостным расстояниям 2.53 и 1.7 Å. Замещение атомов молибдена на атомы вольфрама в этом веществе позволяет получить аморфную или микрокристаллическую структуру, которая после прокаливания кристаллизуется с образованием неизвестной структуры, имеющей диффракционный пик 2-тета при 53.82° с полушириной от 1.3 до 1.7°. Для получения оптимального выхода при осаждении солей необходимо, чтобы по меньшей мере одна из солей частично растворялась во время осаждения. Полученные катализаторы смешивают с оксидом алюминия и экструдируют, получая высокоактивные катализаторы гидродесульфирования, гидроденитрификации и гидроочистки различных нефтяных фракций.

Другая стратегия синтеза объемных катализаторов гидродесульфирования заключается в термическом разложении тиометаллатов аммония. В патенте США 4243554 предложены промотированные кобальтом и никелем катализаторы на основе дисульфида молибдена, обладающие высокой удельной поверхностью, которые можно получить термическим разложением нескольких тиомолибдатов аммония формулы (NH4)2[MoOxS4-x], где х равен 2. Разложение тиосолей протекает в присутствии раствора углеводорода, содержащего соединения серы, при высоком давлении водорода и при температуре 300-800°С.

С другой стороны, разложение этих солей в присутствии углеводорода позволяет получить углеродсодержащий катализатор на основе сульфида молибдена, который ответственен за образование активных центров и высокую активность в гидродесульфировании (Berhault et. al. J.Catal. 198, 9-19 (2001)). В патенте США 4508847 раскрыта каталитическая композиция MoS2-xCz, где z представляет собой содержание углерода и находится в пределах 0.01<z<3, а х представляет собой содержание серы и находится в пределах 0.01<х<0.5. Этот катализатор получают при взаимодействии предшественника молибдена, такого как тиомолибдат аммония или тиовольфрамат аммония; молибдата аммония или вольфрамата аммония тиомолибдатов, молибдатов, тиовольфраматов, заместителей вольфрамата аммония - с потоком серы, водорода и углеводородов при температурах 150-600°С. Эти катализаторы обладают высокой удельной поверхностью и могут быть промотированы другими металлами типа кобальта и/или никеля с образованием высокоактивных катализаторов гидроочистки; они более активны, чем катализаторы с теми же металлами, нанесенными на оксид алюминия. Однако в методике, описанной в данном патенте, углерод образуется в основном за счет карбонизации углеводорода, присутствующего при разложении предшественника.

Введение органического соединения в качестве источника углерода в неорганические соли молибдена или прямое сульфидирование органических солей молибдена не только способствует образованию карбид-сульфидов металла, таких как MoSxCz, но также обеспечивает полное сульфидирование молибдена до MoS2, что приводит к более высокой плотности активных центров в катализаторе (Farag Н. Energy & Fuel, 16 (2002) 944-950). Это описано в патентах США 4528089 и 4650563, где раскрыта методика получения катализатора - дисульфида молибдена, содержащего углерод, которая заключается в термообработке соли-предшественника в присутствии серы и в отсутствие кислорода. Соль-предшественник имеет общую формулу ML (MoxW1-xS4), где М представляет собой один или несколько двухвалентных металлов-промоторов, таких как Ni, Со, Zn, Сu или их смесь; х находится в пределах от 0 до 1; и L представляет собой один или несколько нейтральных органических комплексов, которые могут действовать как хелатные полидентатные азотсодержащие лиганды. Полученные таким образом катализаторы обладают более высокой активностью в реакциях гидроочистки, чем катализаторы, получаемые из традиционных предшественников, таких как кобальт-молибден на оксиде алюминия, даже когда величина их удельной поверхности не очень велика.

Патенты США 4581125 и 4514517 относятся к катализатору на основе дисульфида молибдена, который получают терморазложением соли-предшественника, содержащей углерод, которая может иметь состав (NR4)2[M(WS4)2] или (NR4)x[M(MoS4)2]. Термическое разложение проводят в отсутствие кислорода и в присутствии серы и водорода при температуре выше 150°С. Группа (NR4) содержит углерод и является замещенным катионом аммония, где R может быть алкильной или арильной группой. М является металлическим промотором и тесно взаимодействует через ковалентные связи с анионом (MoS4)= или y(WS4)= и может быть никелем, кобальтом или железом; х равен 2, если М является никелем, и у равен 3, если М является кобальтом или железом. В идеальном случае для достижения максимальной каталитической активности катализатор надо получать в присутствии углеводородов.

Для повышения удельной поверхности катализаторов, полученных разложением тиосолей, в патенте США 6156693 описан способ гидротермальной обработки предшественника - соли тетратиомолибдата аммония, который растворен в высококипящем растворителе и воде под давлением водорода при температурах 350-400°С. Присутствие воды эффективно влияет на формирование активных центров; однако для получения более активного катализатора MoS2 после разложения тетратиомолибдата аммония ее следует удалить.

В патенте США 2005/0059545 А1 описан способ получения путем гидротермальной обработки углеродсодержащих катализаторов на основе сульфида молибдена и/или катализаторов на основе вольфрама. Способ заключается в гидротермальной обработке предшественника - соли тетратиомолибдата аммония AxMoS4, где А является ионом аммония, ионом тетраалкиламмония (х=2) или ионом диаммония (х=1), в присутствии соли промотора, который может быть никелем, кобальтом, железом или рутением. Полученный катализатор Ni/CoMoS2-xCx, где х принимает значения от 0 до 1, активируют в атмосфере H2S/H2 при высокой температуре перед реакцией гидродесульфирования.

Введение органической добавки, такой как хелатный или металлоорганический комплекс, в раствор для пропитки катализаторов гидродесульфирования, наносимых на оксид алюминия, промотирует оптимальное сульфидирование активных металлических компонентов и максимальное промотирование дисульфида молибдена, способствуя его диспергированию и формированию активных центров с высокой плотностью, которое обусловливает увеличение каталитической активности в реакциях гидроочистки.

Патент США 6566296 В2 относится к каталитической композиции из МoО3 в концентрациях 10-30 мас.%, WO3 в концентрациях 30 и 50 мас.%, NiO в концентрациях 30 и 50 мас.% и Al2O3 в концентрациях 0 и 20 мас.%. Каталитическую композицию получают соосаждением солей, из которых по меньшей мере одна соль остается в твердом состоянии или частично растворенной; затем их смешивают с оксидом алюминия для формирования экструдатов. Полученные экструдаты пропитывают органическим соединением, таким как диэтиленгликоль, или соединением с замещенной аминогруппой NR4, где R может содержать до 10 атомов углерода. Другие добавки, которые можно использовать в качестве источника углерода при пропитке экструдатов, включают гликоли, сахарин, полисахариды и этилендиаминтетрауксусную кислоту (EDTA). При такой стратегии введения органического соединения в качестве источника углерода достигается значительное увеличение каталитической активности этих катализаторов в реакциях гидроочистки.

Введение вольфрама в объемные катализаторы гидродесульфирования повышает их каталитическую активность по сравнению с катализаторами, содержащими только молибден (патент США 6534437). Средняя объемная плотность этих катализаторов значительно выше, чем у традиционных катализаторов, и это приводит к тому, что для заполнения объема данного реактора требуется большее количество катализатора. В случае объемных катализаторов заметно возрастает стоимость катализаторов, что стимулировало поиск новых альтернатив для замещения атомов молибдена другими менее плотными металлами, такими как хром и марганец (патенты США 6635599 В1, 6783663 В1).

Известен ряд нанесенных и ненанесенных катализаторов реакций гидроочистки, основные фазы которых содержат металлы - кобальт, никель, железо, молибден и вольфрам - в виде сульфидов. Однако существует необходимость в разработке более эффективных каталитических систем для очистки топлив от загрязняющих веществ или уменьшения их концентрации. В данном изобретении предложен способ получения каталитической композиции по меньшей мере из одного неблагородного металла VIII группы и по меньшей мере одного металла группы VIB и, кроме того, углерода, образующегося из органического соединения во время синтеза катализатора, который способствует сульфидированию и повышает каталитическую активность в реакциях гидроочистки.

Способ и катализатор, которые являются предметом данного изобретения, применяют в реакциях гидроочистки, которые включают гидродесульфирование, гидроденитрификацию и гидрирование ароматики, поскольку эти катализаторы применяют в способах переработки нефти для получения чистых топлив, удаления серы и азота в разных углеводородных фракциях и погонах и уменьшения содержания ароматики в топливах. Их можно также применять для гидроочистки тяжелых фракций типа вакуумного мазута и тяжелой нефти.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Данное изобретение относится к новой высокоактивной каталитической композиции для реакций гидроконверсии различных углеводородных фракций, содержащихся в нефти, предпочтительно для реакций гидродесульфирования, гидроденитрификации и гидрирования ароматики. Катализатор, который является предметом данного изобретения, состоит по меньшей мере из одного неблагородного металла VIII группы, по меньшей мере одного элемента группы VIB и одного органического компонента в качестве предшественника углерода, тесно связанного с активными металлическими фазами.

Поэтому одной из целей настоящего изобретения является получение каталитической композиции, содержащей по меньшей мере один металл группы VIB, из растворимой в полярном растворителе соли предшественника, который может быть молибденом или вольфрамом, предпочтительно молибденом; по меньшей мере один неблагородный металл VIII группы, вводимый в виде соли предшественника - кобальта, никеля, железа или рутения, предпочтительно никеля и/или кобальта, и органическое соединение в качестве предшественника углерода, которое может быть поверхностно-активным реагентом, таким как ионное, катионное, анионное или нейтральное поверхностно-активное вещество, или четвертичной солью замещенного аммония (NR4 +), где R может быть алкильной или арильной группой, содержащей 1-8 атомов углерода в алкильной цепи.

Другой целью данного изобретения является способ получения катализаторов, который заключается в полном растворении солей предшественников в полярном растворителе, таком как вода, поддержании рН раствора в интервале от 5 до 14 путем добавления основания, которое может быть гидроксидом аммония, карбонатом аммония или гидроксидом четвертичной аммонийной соли, такой как тетрабутиламмоний гидроксид. Как только образовался полностью растворенный комплекс, добавляют органическое вещество; в случае, если использованное основание не является гидроксидом четвертичной аммонийной соли, оно состоит из поверхностно-активного реагента, такого как ионное, катионное, анионное или нейтральное поверхностно-активное вещество. После этого при упаривании избыточного растворителя комплекс кристаллизуется, и получают смешанный оксогидроксид металла VIB группы и металл VIII группы, содержащий углерод или органическое соединение.

Другой целью настоящего изобретения является термообработка полученного вещества, которую никогда нельзя проводить в окислительной газовой атмосфере при температурах выше 200°С. Указанный способ состоит в термообработке при температурах 200-1000°С в токе инертного газа, такого как азот, гелий или аргон, при которой получают смешанный оксид никеля-молибдена, содержащий углерод, если выбранные металлы представляли собой молибден и никель; или молибдат кобальта, смешанный оксид молибдена-кобальта, содержащий углерод, если были выбраны молибден и кобальт; или смешанный оксид никеля, кобальта и молибдена или смешанный молибдат никеля и кобальта, если выбраны два металла VIII группы, и молибден.

Другая цель настоящего изобретения представляет собой способ сульфидирования для получения сульфидной формы катализаторов, который заключается в контактировании сухого вещества и/или вещества, термообработанного в инертной атмосфере при температурах 200-600°С, с потоком H2S, разбавленного 0.5 и 30 об.% водорода. Другой способ состоит в прямом контакте сухого вещества - оксогидроксида кобальта-никеля-молибдена - или термообработанного вещества - молибдата никеля или молибдата кобальта или молибдата никеля и кобальта - с потоком жидкого углеводорода, содержащего органические соединения серы, обогащенным диметилдисульфидом (DMDS) в концентрации 0.1 и 5 мас.% серы, при температуре 200 и 600°С и давлении водорода 1-100 кг/см2. При этом способе окисленные фазы активных компонентов превращаются в активные сульфидные фазы. Присутствие углерода способствует сульфидированию, промотированию дисульфида молибдена и образованию на поверхности высокой концентрации активных форм.

Активные формы, включенные в данное изобретение, состоят из сульфидных фаз по меньшей мере одного неблагородного металла VIII группы и по меньшей мере одного металла группы VIB, содержащих углерод.

Другая цель настоящего изобретения состоит в интегрировании каталитической композиции, которая также является целью настоящего изобретения, с неорганическим веществом, таким как связующее, для формирования экструдатов, причем связующее может представлять собой оксид алюминия, оксид титана, оксид циркония, оксид кремния или их смесь в соотношении 0-50 мас.% оксида соответствующего металла в расчете на общее содержание присутствующих оксидов.

Еще одной целью данного изобретения является получение катализатора в виде экструдата с такой же объемной плотностью, как у традиционных нанесеннных катализаторов, благодаря объединению со связующим, имеющим низкую плотность, при формировании экструдатов.

Другая цель настоящего изобретения включает способ гидроочистки углеводородной фракции, в котором используют катализаторы в сульфидной фазе, при контакте с жидкой порцией углеводородной фракции в типичных условиях гидроочистки.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

В целях лучшего понимания каталитической композиции для гидроконверсии нефтяной фракции можно обратиться к следующим фигурам:

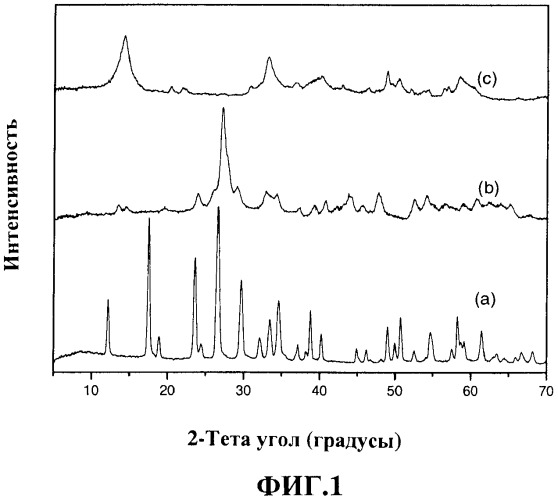

На фигуре 1 представлена дифрактограмма, относящаяся к примеру 1, типичная для сухой каталитической композиции (а), дифрактограмма термически обработанной смеси бета- и альфа-фаз молибдата никеля (b) и сульфидированной фазы (с), где показаны пики, характерные для смеси сульфидов металлов VIII и VIB групп, которые являются предметом данного изобретения.

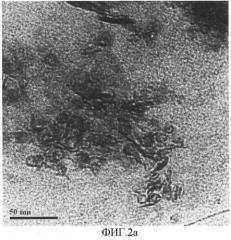

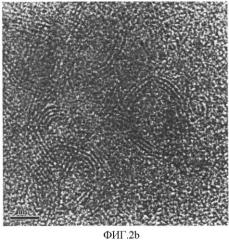

На фигуре 2 представлены полученные методом просвечивающей электронной микроскопии микрофотографии сульфидного материала, приготовленного в примере 1; такие микрофотографии характерны для каталитической композиции, которая является предметом данного изобретения: а) микрофотография показывает морфологию металлосульфидных высокоплотных наносфер металла VIB группы и наносфер металла VIII группы, b) электронная микрофотография высокого разрешения показывает полые наносферы, содержащие 2-10 структурных слоев.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение относится к способу получения каталитической композиции, состоящей по меньшей мере из одного неблагородного металла VIII группы и по меньшей мере одного металла VIB группы, а также органического компонента в качестве предшественника углерода, находящегося в тесном взаимодействии с металлами. Данный способ включает приготовление, смешение и реакцию растворов, содержащих соли предшественника, с раствором, содержащим органический компонент, и затем его кристаллизацию при удалении избытка растворителя. Для достижения тесного взаимодействия металлов с органическим компонентом все компоненты должны полностью растворяться до начала процесса кристаллизации.

Для получения каталитической композиции, которая является предметом данного изобретения, существенно, чтобы все компоненты полностью растворились в добавленном растворе, который содержит органическое соединение или поверхностно-активный реагент. Способ включает смешение и реакцию растворов, которые содержат металлические компоненты катализаторов, с раствором, содержащим органическое соединение или поверхностно-активный реагент, с образованием комплекса металлов, который полностью растворяется в полярном растворителе и затем кристаллизуется из растворителя или путем упаривания. Термин «полностью растворяется» в данном контексте означает, что при смешении растворов солей предшественников, содержащих поверхностно-активный реагент, не образуется ни суспензии, ни осадка, т.е. образуется прозрачный раствор.

Каталитическая композиция, которая является предметом данного изобретения, содержит по меньшей мере один неблагородный металл VIII группы и по меньшей мере один металл VIB группы. Металлами VIB группы могут быть молибден, вольфрам, хром или их смесь, предпочтительно молибден и вольфрам и более конкретно молибден. Неблагородными металлами VIII группы могут быть железо, кобальт, рутений, никель, предпочтительно никель и кобальт. Это также может быть комбинация металлов, такая как никель-кобальт-молибден, никель-кобальт-вольфрам, никель-кобальт-молибден-вольфрам или никель-кобальт-молибден-вольфрам-хром, предпочтительно никель-кобальт-молибден.

Мольное соотношение металлов VIB/VIII групп, используемых в способе данного изобретения, находится в пределах от 0.1 до 10, предпочтительно от 0.4 до 2 и более конкретно от 0.5 до 1.5. В случае, когда в качестве металлов VIB группы каталитическая композиция содержит молибден и вольфрам, мольное соотношение Mo/W находится в пределах от 10 до 1, предпочтительно от 10 до 5. Тот факт, что элементы VIB группы представлены только молибденом, заслуживает особого внимания по экономическим причинам, т.к. введение вольфрама повышает плотность катализатора и стоимость этого металла значительно в большей степени, чем в случае молибдена. Если в качестве металлов VIII группы каталитическая композиция содержит никель и кобальт, то мольное соотношение Ni/Co будет находиться в пределах от 0.05 до 20, предпочтительно от 0.1 до 10.

При использовании воды в качестве полярного растворителя солями-предшественниками компонентов - металлов VIB группы - могут быть: ацетилацетонат молибдена, молибдат аммония, молибденовая кислота, вольфрамат аммония, вольфрамовая кислота, предпочтительно метавольфрамат аммония и/или гептамолибдат аммония.

При использовании воды в качестве полярного растворителя солями-предшественниками компонентов - металлов VIII группы - могут быть: нитрат, хлорид, ацетилацетонат, ацетат, сульфат, гидроксид, предпочтительно нитрат и/или хлорид. В случае, когда металлом VIII группы является никель, солями-предшественниками могут быть: нитрат никеля, хлорид никеля, ацетат никеля, цитрат никеля, предпочтительно нитрат и/или хлорид никеля. Когда металлом VIII группы является кобальт, солями-предшественниками могут быть: нитрат кобальта, хлорид кобальта, ацетат кобальта, цитрат кобальта, предпочтительно нитрат и/или хлорид кобальта. Растворы можно готовить отдельно, т.е. каждую соль-предшественник металлического компонента можно растворять независимо в полярном растворителе, который может быть водой или спиртом или их смесью, и затем смешать их с образованием раствора, содержащего все полностью растворенные металлические компоненты в заданных концентрациях для каждого образца катализатора. Необязательно растворы можно готовить путем растворения солей-предшественников в той же емкости для получения прозрачного раствора, который содержит металлические компоненты в полностью растворенном состоянии. При использовании нерастворимого предшественника металлического компонента следует найти подходящие условия для полного включения нерастворимого твердого вещества путем повышения температуры или введения добавок основания или кислоты, с тем чтобы все металлы, участвующие в синтезе катализатора, находились в полностью растворенном состоянии. С другой стороны, раствор, содержащий органическое соединение или поверхностно-активный реагент, готовят отдельно путем растворения четвертичной аммониевой соли или ионного или нейтрального поверхностно-активного реагента в полярном растворителе, таком как вода, спирт или их смесь.

При приготовлении раствора, содержащего по меньшей мере один металл VIB группы, который может быть молибденом, вольфрамом и/или хромом, предпочтительно молибденом или вольфрамом и более предпочтительно только молибденом, соль-предшественик этого металла, такую как гептамолибдат аммония, молибденовую кислоту, ацетилацетонат молибдена, триоксид молибдена и/или метавольфрамат аммония, вольфрамовую кислоту, триоксид вольфрама, предпочтительно гептамолибдат аммония или метавольфрамат аммония, растворяют в полярном растворителе.

Раствор, содержащий по меньшей мере один неблагородный металл VIII группы, такой как кобальт, никель, железо, рутений и т.д., предпочтительно никель и/или кобальт, готовят путем растворения соли-предшественника, такой как нитрат, хлорид, ацетилацетонат, ацетат, сульфат, гидроксид или карбонат никеля и/или кобальта, предпочтительно нитрат, хлорид или ацетат, в полярном растворителе, который может быть водой, спиртом или их смесями.

Раствор, содержащий органическое соединение в качестве предшественника углерода, готовят растворением четвертичной аммониевой соли или твердого поверхностно-активного реагента в полярном растворителе. Поверхностно-активный реагент, такой как катионный, анионный или нейтральный поверхностно-активный реагент, предпочтительно катионный или нейтральный, нужен для достижения оптимального взаимодействия между анионами неорганических компонентов. Поверхностно-активный реагент может быть солью тетраалкиламмония (NR4 +), где R является алкильной группой и соответствует насыщенной углеводородной цепи или алкильным группам, содержащим 1-8 атомов углерода каждая. Все алкильные группы могут содержать одинаковое число атомов углерода или они могут иметь разные величины. Ионы тетраалкиламмония могут быть галогенированными, замещенными хлором или бромом; или могут быть гидроксилированными, т.е. замещенными гидроксильными группами (ОН). Поверхностно-активный реагент может быть катионным с более длинной алкильной группой формулы R'NR3, где R' соответствует длинной цепи насыщенных углеводородов или алкильной группе, содержащей 12-20 атомов углерода, a R является другой алкильной группой, которая соответствует короткой углеводородной цепи, содержащей 1-8 атмомов углерода.

Растворы, содержащие металлические компоненты и органическое соединение, смешивают при непрерывном перемешивании; затем добавляют концентрированный раствор основания, такого как гидроксид аммония, карбонат аммония и/или гидроксид натрия или калия, предпочтительно гидроксид аммония, до тех пор пока рН раствора не достигнет величины 5-14, предпочтительно 8-12. Затем температуру раствора повышают до 50-200°С, предпочтительно 60-100°С, а щелочной раствор добавляют для поддержания всех компонентов в полностью растворенном состоянии путем перемешивания в течение времени от 5 мин до 24 час, предпочтительно от 5 мин до 10 час, для того чтобы достичь тесного взаимодействия всех металлических компонентов и органического соединения - предшественника углерода. Пребывание всех соединений металлов в полностью растворенном состоянии в полярном растворителе в присутствии органического соединения позволяет достичь максимального взаимодействия между ними, и они реагируют друг с другом с образованием смешанного комплекса неорганического и органического компонентов с последующей кристаллизацией.

В случае, когда полярный растворитель является водой, предпочтительно, чтобы температура реакции была ниже температуры кипения, т.е. 60-100°С, для того чтобы реакция протекала в открытом сосуде при атмосферном давлении или в системе с обратным холодильником. В случае, когда температура выше температуры кипения воды, реакцию следует проводить в закрытом сосуде при автогенном давлении, таком как в автоклаве, где кристаллизацию компонентов приготовленных растворов следует проводить в гидротермальных условиях и автогенном давлении.

Для способа получения, который является предметом настоящего изобретения, важно адекватно выбирать температуру реакции и рН для поддержания всех металлических компонентов, участвующих в получении катализатора, в полностью растворенном состоянии; рН в интервале 5-14, предпочтительно 8-12 и более предпочтительно 8-10. Время реакции составляет от 5 мин до 24 час, предпочтительно от 5 мин до 10 час и более предпочтительно от 5 мин до 5 час.

По истечении времени, необходимого для оптимального взаимодействия и реакции между всеми компонентами, полностью прозрачный или полностью идеальный раствор поступает на кристаллизацию, которая заключается в удалении избыточных ионов аммония и испарении полярного растворителя, предпочтительно воды. После испарения избыточного растворителя образуется осадок, который может быть зеленого или пурпурного цвета в зависимости от того, преобладает ли в нем никель или кобальт. Выход вещества зависит от степени упаривания, и при адекватном регулировании процесса кристаллизации можно получить выход более 99%.

Кристаллизация из раствора, содержащего все металлы, участвующие в получении катализатора, может быть мгновенной или постепенной, и ее можно проводить непрерывно или периодически. По этой причине способ пригоден для широкомасштабного применения, такого как в периодическом реакторе и/или в испарителе.

При проведении кристаллизации путем постепенного испарения необходима последующая стадия разделения твердого вещества и жидкости для отделения осадка фильтрованием и/или центрифугированием. Небольшие количества металла остаются растворенными в маточном растворе, и, чтобы не потерять это количество металла вместе с маточным раствором, образовавшимся после выделения, следует повторить эту операцию, что является предметом настоящего изобретения. Полученное твердое вещество в сухом или влажном состоянии сушат в статических условиях в сушильной камере или в токе горячего воздуха или путем непрерывной сушки при температуре 50-300°С, предпочтительно 80-150°С.

Для получения катализаторов нужной геометрической формы данное изобретение также предлагает добавлять неорганический оксид или смешанный оксид в качестве связующего, выбранный из группы имеющихся связующих, таких как оксид алюминия, оксид титана, оксид алюминия-титана, цеолиты, оксид кремния и алюмосиликат, которые являются устойчивыми носителями для катализаторов гидроочистки. Термин «связующее или связующий реагент» относится к неорганическому оксиду, способному объединять или связывать частицы вещества в виде экструдатов, таблеток или сфер для придания им нужной формы при использовании в каталитическом процессе с неподвижным слоем.

Связующий реагент можно добавлять на разных стадиях способа получения катализатора, который является предметом настоящего изобретения. При желании его можно добавить в виде соли-предшественника неорганического оксида во время растворения солей-предшественников металлов VIII и VIB групп. Соли-предшественники неорганических оксидов, выбранные в качестве связующих, включают нитраты, хлориды, ацетаты, сульфаты, гидроксиды и т.д. Указанные соли-предшественники будут осаждаться сразу после добавления щелочного раствора, содержащего гидрокисд и/или карбонат аммония и/или натрия. С другой стороны, связующее можно ввести сразу по завершении стадии реакции путем добавления связующего в виде порошка в раствор, содержащий комплекс металлических и органических компонентов; затем проводят кристаллизацию путем испарения растворителя в присутствии связующего. Предпочтительно добавлять связующее к сухим кристаллическим частицам катализатора, содержащим металлические компоненты, выбранные из металлов VIII и VIB групп. Конкретно связующее может быть в сухом или влажном состоянии, пептизированным с помощью неорганической или органической кислоты, такой как азотная кислота, соляная кислота, фосфорная кислота, борная кислота, серная кислота, лимонная кислота, уксусная кислота и т.п., предпочтительно фосфорная кислота, лимонная кислота, азотная кислота и/или уксусная кислота. При смешении обеих частей, т.е. связующего и частиц катализатора в сухом состоянии, пептизацию связующего проводят, добавляя разбавленную органическую и неорганическую кислоту. Затем частицы влажного связующего и катализатора тщательно перемешивают в месильной машине Мюллера до совершенно гомогенной и однородной пасты с соответствующими реологическими свойствами, которую можно экструдировать.

Связующее или связующий реагент можно выбрать из веществ, традиционно используемых в качестве связующих в катализаторах гидроочистки. Кроме того, их можно выбирать из группы оксидов, гидроксидов, оксогидроксидов и т.д., таких как оксид кремния, алюмосиликат, оксиды алюминия (бемит, псевдобемит, байерит, гиббсит) и/или оксиды алюминия типа гамма-, эта-, тета- и хи-оксидов алюминия, оксиды циркония, оксиды циркония-алюминия, оксиды циркония-кремния, цеолиты с различными структурами: ZSM-5, бета, Y, X и т.д. Можно также их выбрать из кремнеалюминатов семейства МСМ. Также можно выбирать из оксидов титана с разными структурами, таких как анатаз, ру