Электроочиститель диэлектрических жидкостей и газов с изоляцией отверстий в электродах

Иллюстрации

Показать всеИзобретение относится к устройствам очистки диэлектрических сред от механических примесей. Электроочиститель диэлектрических жидкостей и газов с изоляцией отверстий в электродах включает корпус (1) и осадительные электроды (4), выполненные в виде металлических пластин с отверстиями, образующими каналы для прохода жидкости или газа, а осадительные электроды подключены к источнику высокого напряжения с чередованием знака потенциала. Отверстия в электродах-осадителях снабжены вставками (5) из диэлектрического материала - полипропилена, которые впрессованы в эти отверстия, в центральной же части этих вставок выполнены отверстия для протекания очищаемой среды. Толщина стенок вставок в отверстиях равна 3-5 мм, чтобы под действием электростатического поля на их поверхности не происходило осаждение механических частиц, и эти вставки выступали бы своими торцами за плоскость электрода-осадителя с обеих сторон на величину межэлектродного расстояния, равную 3-5 мм, в зависимости от подаваемого на электроды напряжения. На торцевых частях вставок выполнены радиальные канавки, для протекания жидкости или газа. Соседние же электроды, при сборке, располагаются так, чтобы выступающие над плоскостью электродов части вставок одного электрода были бы между выступающими частями вставок соседнего электрода в межэлектродном пространстве этих электродов. Изобретение позволяет устранить осаждение механических частиц на поверхностях отверстий и тем самым увеличить грязеемкость электроочистителя и время работы до его чистки. 2 ил.

Реферат

Изобретение относится к устройствам очистки диэлектрических сред от механических примесей.

Известен электрический очиститель диэлектрических жидкостей и газов [3], состоящий из корпуса с патрубками подвода и отвода рабочего агента, внутри которого установлены верхняя и нижняя ограничительные пластины, между которыми располагается пакет из электродов и диэлектрических перегородок, образующих ячейки-накопители. Электроды перфорированы круглыми отверстиями, края которых вытянуты по направлению движения рабочего агента с усеченного конуса, наклон боковой стенки которого составляет 8-20°, и диаметр основания конуса равен диаметру цилиндрического канала.

Недостатком этого очистителя является то, что за счет вытяжки краев круглых отверстий образуются дополнительно 4 острых кромки, а две кромки становятся более острыми. Но, как известно [2], острые кромки концентрируют на себе электрические заряды в стационарном электрическом поле, и чем острее кромка, тем более сильно проявляется эта концентрация, т.е. на этих кромках напряженность электростатического поля будет выше, что и вызовет повышенную силу притяжения для механических частиц, которые будут образовывать в этих местах более толстый слой и обеспечивать более быструю закупорку каналов и увеличение гидравлического сопротивления.

Известен электрический очиститель диэлектрических жидкостей (Э.О.Д.Ж.) [1], включающий корпус и осадительные электроды, выполненные в виде металлических пластин с прорезями, образующими каналы для прохода жидкости и снабженные перегородками из диэлектрического материала, причем осадительные электроды подключены к источнику постоянного высокого напряжения с чередованием знака потенциала.

Недостатком данного очистителя является то, что стенки прорезей в электродах перпендикулярны плоскости электродов и образуют острые кромки на линии встречи этих стенок и поверхностями электродов с обеих сторон последних, что концентрирует на них электрические заряды и ускоряет процесс осаждения механических частиц в этих местах, что уменьшает проходное сечение прорезей и увеличивает гидравлическое сопротивление протеканию жидкости.

Так как утолщение осажденного слоя происходит в месте поворота течения очищаемой среды (угол отверстия), то под действием этого течения возможен отрыв заметного по объему комка загрязнений от осевшего слоя, который, в дальнейшем, не сможет притянуться ни к одному из электродов, в силу его величины, а будет загрязнять уже очищенную среду. Т.е. если бы осаждение механических частиц было бы равномерным во всех точках электродов-осадителей, то срыв части осажденного слоя, закупорка прорезей (или достижение нерабочего состояния) произошли бы значительно позже. Другими словами, электроочиститель до очистки электродов работал бы более продолжительное время (грязеемкость электроочистителя была бы выше).

Наиболее близким к изобретению является электрический очиститель диэлектрических жидкостей (и газов) с закругленными отверстиями в электродах [4], включающий корпус и осадительные электроды, выполненные в виде металлических пластин с отверстиями (прорезями), причем эти отверстия (прорези) выполняются с закругленными кромками.

Недостатком данного очистителя является то, что, несмотря на закругления кромок, на площади закругленности происходит концентрация электрических зарядов, обусловленная кривизной поверхности их расположения. Обеспечить бесконечный радиус кривизны R, что характерно для плоскости, на закруглении кромки невозможно. Известно [2], что чем меньше радиус закругления, тем больше потенциал электростатического поля в данной точке. На острых кромках этот потенциал максимальный, а на плоскости - минимальный, т.е. при изменении радиуса закругления от минимального (острые кромки) до максимального (плоскость) происходит уменьшение потенциала при постоянном электростатическом поле, обусловленном электрическим напряжением, подаваемым на электроды.

В свою очередь, потенциал определяет величину электрического заряда, концентрируемого в данной точке, при других постоянных величинах. А величина электрического заряда на поверхности электрода будет определять силы, действующие на механические частицы: чем больше заряд, тем больше сила, в частности кулоновская сила. Таким образом получается, что на закруглениях кромок будет концентрироваться больше электрических зарядов, чем на других поверхностях электродов, хотя и в меньшей степени, чем при острых кромках. А это будет приводить к более толстому слою осевших загрязнений по краям отверстий в электродах, уменьшая проходное сечение этих отверстий, в первую очередь в начале этих отверстий, что увеличивает гидравлическое сопротивление и уменьшает время эксплуатации электроочистителя до очистки электродов от загрязнений.

Цель изобретения - исключить поверхности отверстий в электродах от осаждения на них загрязнений, а также исключить диэлектрические перегородки между электродами из конструкции электроочистителя.

Сущность изобретения заключается в том, что отверстия в электродах-осадителях снабжены вставками из диэлектрического материала-полипропилена, которые впрессованы в эти отверстия, в центральной же части этих вставок выполнены отверстия для протекания очищаемой среды, а толщина стенок вставок в отверстиях равна 3-5 мм, чтобы, под действием электростатического поля, на их поверхности не происходило осаждение механических частиц, и эти вставки выступали бы своими торцами за плоскость электрода-осадителя с обеих сторон на величину межэлектродного расстояния, равную 3-5 мм, в зависимости от подаваемого на электроды напряжения, а на торцевых частях вставок выполнены радиальные канавки, для протекания жидкости или газа; соседние же электроды, при сборке, располагаются так, чтобы выступающие над плоскостью электродов части вставок одного электрода были бы между выступающими частями вставок соседнего электрода в межэлектродном пространстве этих электродов.

В предлагаемом изобретении на поверхности вставок не будет происходить осаждение частиц загрязнений, следовательно, не будут засоряться отверстия, с которыми это происходит в первую очередь, что и увеличивает время эксплуатации электроочистителя до чистки его электродов.

Размер межэлектродного расстояния в предлагаемом электроочистителе обеспечивают выступающие над плоскостью электрода торцевые части вставок, размер которых определяется величиной напряжения, подаваемого на электроды: чем больше напряжение, тем больше размер выступающих частей вставок. Кроме того, наличие выступающих торцов вставок делает излишним наличие перегородок из диэлектрического материала между электродами: они отсутствуют в предлагаемом электроочистителе.

Сопоставительный анализ позволяет сделать вывод, что предлагаемое устройство отличается от прототипа наличием вставок в отверстиях электродов из диэлектрического материала и отсутствием перегородок между электродами из тоже диэлектрического материала.

Таким образом, предложенное техническое решение соответствует критерию «Новизна».

Анализ известных технических решений (аналогов) в исследуемой области позволяет сделать вывод об отсутствии в них признаков, сходных с существенными отличительными признаками в заявляемом устройстве, и признать его соответствующим критерию «Существенные отличия».

Применение новых признаков позволяет существенно увеличить грязеемкость электроочистителя за счет его более продолжительной работы до регенерации (очистки) электродов, т.к. отверстия в электродах не будут забиваться загрязнениями, что и определяет, в первую очередь, необходимость чистки электродов. Также снизится масса электроочистителя за счет отсутствия диэлектрических перегородок между электродами.

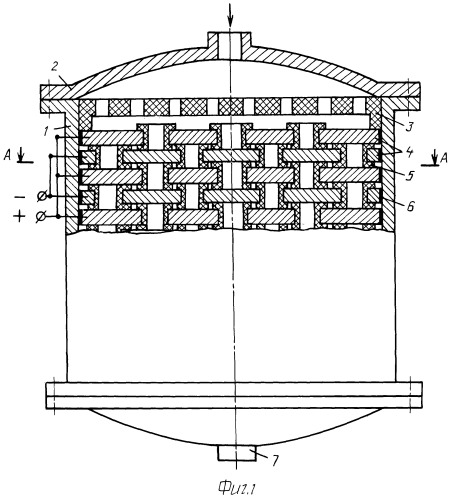

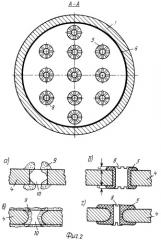

Изобретение поясняется чертежами. На фиг.1 представлен общий вид электроочистителя в продольном разрезе, на фиг.2 - поперечный разрез очистителя, концентрация осевших частиц загрязнений (вид «а») и вставка в отверстии электрода в разрезе (вид «б»).

Электроочиститель, фиг.1, состоит из корпуса 1, крышек с торцов 2, ограничительных пластин 3 с отверстиями, пакета осадительных электродов 4 со вставками 5 в отверстиях. Каждый электрод 4 выполнен в виде круглых металлических пластин с отверстиями, в которые помещены вставки 5 из диэлектрического материала, а по образующей поверхности электроды имеют изоляционную прокладку 6, предотвращающую их соприкосновение с корпусом 1. Выступающие торцы вставок 5 обеспечивают межэлектродное расстояние. В крышках располагаются патрубки подвода и отвода 7 очищаемой жидкости.

На фиг.2 представлен разрез электроочистителя в поперечном направлении, А-А. На торцевых частях вставок 5 выполнены радиальные канавки 8.

Если кромки отверстий в электродах не закруглены, то в районе этих кромок концентрируются электрические заряды и, как следствие, происходит ускоренное осаждение механических примесей 9, вид «а». Однако, если будут и закруглены кромки отверстий, то на поверхностях отверстий 10 все равно будет повышенная концентрация электрических зарядов, по сравнению с плоскостью электродов, хотя и меньше, чем на острых кромках, что вызовет более быстрое осаждение механических частиц, и осажденный слой 9 будет нарастать быстрее, вид «в». Вставки 5 из диэлектрического материала, вид «б» и «г», впрессовываются в отверстия так, чтобы их торцевые части выступали над плоскостью электродов на расстояние «с», равное межэлектродному расстоянию, и на этих частях были бы канавки 8. На виде «г» вставка 5 монтируется в отверстие с закругленными краями. Это не целесообразно, т.к. на закругление кромок необходимо затрачивать время, энергию, лишний материал, да и установка вставки в этом случае будет более сложным процессом. Вставка сама обеспечивает неосаждение механических примесей на поверхности отверстий в электродах и в ней самой.

Работает электроочиститель диэлектрических жидкостей и газов с изоляцией отверстий в электродах следующим образом.

Жидкость (или газ) поступает через входной патрубок во внутреннюю полость электроочистителя. К электродам-осадителям 4 предварительно подано постоянное высокое напряжение с чередованием знака. Поступившая жидкость (газ) далее протекает через отверстия ограничительной пластины, отверстия во вставках первого электрода-осадителя 4, через канавки 8 выступающей части вставки в первом межэлектродном пространстве, через отверстия второго электрода-осадителя 4 и т.д. через все электроды-осадители, расположенные в корпусе 1 электроочистителя, и вытекает из электроочистителя через выходной патрубок 7. Так как к электродам-осадителям 4 подано высокое напряжение постоянного тока с чередованием знака потенциала на электродах, то на каждом электроде создается электростатическое поле, которое воздействует на механические частицы в очищаемой жидкости (газе), обтекающей(ем) эти электроды, заставляя эти частицы оседать на электродах. Так как толщина стенок вставок подобрана таким образом, что на поверхности отверстий во вставках отсутствует напряженность поля, то и осаждения механических частиц на этой поверхности происходить не будет. Механические частицы будут осаждаться на поверхностях электродов, свободных от вставок, что увеличивает время работы электроочистителя до его регенерации, т.к. не происходит сужение канала отверстий в электродах за счет осаждения примесей более быстрыми темпами.

Таким образом, использование вставок в отверстия электродов в качестве изоляции их поверхности позволяет устранить осаждение механических частиц на поверхностях отверстий, а тем самым увеличить грязеемкость электроочистителя и время работы до его чистки.

Также вставки позволяют не использовать диэлектрические перегородки, что уменьшит массу электроочистителя.

Источники информации

1. Патент на изобретение РФ №2145524 «Электрический очиститель диэлектрических жидкостей».

2. Яворский Б.М., Селезнев Ю.А. Справочное руководство по физике для поступающих в вузы и для самообразования. - М.: Наука, 1989. - С.200-204.

3. Патент на изобретение РФ №2262387 «Электрический очиститель диэлектрических жидкостей и газов».

4. Патент на изобретение РФ №2377072 «Электрический очиститель диэлектрических жидкостей (и газов) с закругленными отверстиями в электродах».

Электроочиститель диэлектрических жидкостей и газов с изоляцией отверстий в электродах, включающий корпус и осадительные электроды, выполненные в виде металлических пластин с отверстиями, образующими каналы для прохода жидкости или газа, а осадительные электроды подключены к источнику высокого напряжения с чередованием знака потенциала, отличающийся тем, что отверстия в электродах-осадителях снабжены вставками из диэлектрического материала - полипропилена, которые впрессованы в эти отверстия, в центральной же части этих вставок выполнены отверстия для протекания очищаемой среды, а толщина стенок вставок в отверстиях равна 3-5 мм, чтобы под действием электростатического поля на их поверхности не происходило осаждение механических частиц, и эти вставки выступали бы своими торцами за плоскость электрода-осадителя с обеих сторон на величину межэлектродного расстояния, равную 3-5 мм, в зависимости от подаваемого на электроды напряжения, а на торцевых частях вставок выполнены радиальные канавки для протекания жидкости или газа; соседние же электроды, при сборке, располагаются так, чтобы выступающие над плоскостью электродов части вставок одного электрода были бы между выступающими частями вставок соседнего электрода в межэлектродном пространстве этих электродов.