Способ непрерывной разливки металлической заготовки

Иллюстрации

Показать всеСпособ включает отливку металлической заготовки (1), которую направляют из кристаллизатора вертикально или по дуге вниз по направляющей проводке (3), имеющей определенное количество пар (4) роликов. Перед началом литья снизу в кристаллизатор вводят элемент, к которому присоединяется отлитая металлическая заготовка (1). В качестве вводимого элемента используют элемент (6) заготовки. Элемент (6) заготовки отделяют после полного застывания жидкого металла и используют для большого количества циклов литья. Для калибровки и/или для измерения зазора (5) между роликами соответствующих пар (4) роликов элемент (6) заготовки изготавливают с определенной калибровочной толщиной (d). Элемент (6) заготовки на сторонах (9, 10), обращенных к роликам (7, 8), закаливают и/или снабжают износостойким покрытием. Обеспечивается быстрая компенсация отклонения геометрии роликов. 4 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу непрерывной разливки металлической заготовки, в котором отлитая металлическая заготовка выходит из кристаллизатора вертикально или по дуге вниз, а затем направляют в направляющей проводке для заготовки, причем направляющая проводка для заготовки включает в себя определенное количество пар роликов, образующих между собой регулируемую щель между роликами, причем для запуска литья для закрытия кристаллизатора снизу в кристаллизатор вставляют элемент заготовки, к которому присоединяется отливаемая металлическая заготовка, и причем для калибровки и/или для измерения зазора между роликами у соответствующих пар роликов вставляют элемент заготовки, изготовленный с определенной или калибровочной толщиной.

Повышенные требования к внутреннему качеству отлитых при непрерывной разливке заготовок таких, как, например слябы, блюмы или сортовые заготовки, привели к тому, что установки для непрерывной разливки оборудуют элементами для уменьшения толщины металлической заготовки (например, соответствующими роликами), предпочтительно действующими на участке окончательного затвердевания (так называемое "мягкое обжатие"). Для этого, например, последние сегменты установок для непрерывной разливки слябов оборудуют регулируемыми по положению и/или регулируемыми по усилию гидравлическими установочными цилиндрами. И, наоборот, в установках для изготовления сортовых или блюмовых заготовок для уменьшения толщины металлической заготовки применяют тянущие устройства, находящиеся за упомянутыми сегментами.

При этом оказалось, что для создания возможности получения воспроизводимых хороших результатов качества следует предъявлять высокие требования к точности отдельных фаз уменьшения толщины металлической заготовки. В частности, это имеет место, когда устанавливаются соответствующие регулируемые по положению деформирующие элементы. Для этого точность положения отдельных роликов должна выдерживаться, примерно, 1/10 мм.

В то время как технически не трудно позиционировать с соответствующей точностью гидравлические цилиндры для приведения в действие роликов, в других элементах, необходимых для передачи усилий деформации, имеются различные возможности для погрешностей.

В этом отношении особенной проблемой является диаметр направляющих заготовку роликов или вытягивающих роликов, применяемых для деформации металлической заготовки. Ролики постоянно находятся в контакте с горячей поверхностью металлической заготовки, из-за чего они подвергаются относительно высокому износу, который может быть различным в разных роликах, в зависимости от условий окружающей среды (температура, усилие регулирования, крутящий момент привода). В крайнем случае, износ ролика может составлять несколько мм в диаметре. Кроме того, он изменяется по длине бочки. Таким образом, рассматривая более продолжительный период, в целом при одинаковых условиях, также изменяется и фактически переданная металлической заготовке деформация, поэтому отсутствует возможность воспроизводить достигнутые результаты в части качества.

Известно, что для преодоления трудностей, через определенные интервалы времени калибруют направляющие или вытягивающие ролики. Для этого, как правило, вводят в сегменты и точно позиционируют контрольный элемент (эталонный сляб) с известными габаритными размерами, либо в установку, либо на внешнем испытательном стенде. Затем сегмент или вытягивающий ролик запирают, так что ролики прилегают к контрольному элементу. При этом гидравлические цилиндры прикладывают определенное усилие. По величине смещения измеренное положение цилиндров (а вместе с этим также и положение роликов) можно приводить в соответствие с известной толщиной контрольного элемента. При этом используемые контрольные элементы могут быть выполнены в зависимости от геометрических соотношений либо как отдельный элемент, либо монтироваться для калибровки на затравке.

В KR 2005 0065730 A раскрыт способ упомянутого вида, в котором применяется затравка, имеющая определенную толщину в диапазоне калибровки.

Из EP 1543900 A1 известен способ первоначальной регулировки и контроля зазоров между роликами сегментов опорных роликов или парами ведущих роликов в установке для непрерывной разливки для разливки жидких металлов, в котором зазор между роликами между двумя расположенными напротив опорными роликами на закрепленной стороне и на незакрепленной стороне замеряют и регулируют посредством парных гидравлических цилиндропоршневых узлов с интегрированными электронными датчиками перемещения или позиционными датчиками. При этом результаты измерения оценивают в пределах контура регулирования и управления для усилий, передаваемых через интервалы времени заготовке. Для точной калибровки зазора между роликами предусмотрено, чтобы, по меньшей мере, один калибровочный элемент, регистрирующий одну пару роликов, перемещался через открытый зазор между роликами и во время движения транспортирования на короткое время зажимался между соответственно двумя находящимися напротив опорными роликами, а соответственно относящиеся к положениям зажима положения цилиндропоршневых узлов метрологически регистрировались и корректировались перед литейным пуском или во время перерыва литья, после сравнения заданного и действительного значения положений цилиндропоршневых узлов.

Похожее решение описано в EP 1486275 A1, где предусмотрено, что нижняя рама сегмента закрепленной стороны и верхняя рама сегмента незакрепленной стороны, соответственно несущие ролики, прижимают друг к другу с определенным усилием гидравлическими цилиндропоршневыми узлами с парами предусмотренных распорок с предварительно рассчитанной толщиной снаружи зазора между роликами между верхней рамой сегмента и нижней рамой сегмента, и обеспечивают соответствующие результаты измерения датчиками перемещения или позиционными датчиками.

Похожие решения, в которых в качестве калибровочного элемента используют эталонный слиток, известны например из EP 0047919 A1, из DE 69906118 T2, из JP 09267159 A, из JP 2003112240 А, из KR 1020010048624 А, из JP 57001554 А, из JP 06307937 А и из JP 03086360 А.

Недостатком всех прежде описанных решений является то, что способ калибровки или измерения зазора между роликами требует относительно много времени для калибровки или измерения зазора между роликами, так что по экономическим соображениям его осуществляют относительно редко. При этом проблемой является то, что в промежутке между двумя калибровками или измерениями ролики пар роликов продолжают изнашиваться, поэтому фактическое уменьшение толщины металлической заготовки отклоняется от установленных значений.

Поэтому задачей изобретения является усовершенствование способа упомянутого выше вида таким образом, чтобы с незначительными издержками создавалась возможность для быстрой компенсации обусловленного износом отклонения геометрии роликов, вследствие чего становится возможной высококачественная разливка металлической заготовки. В частности, цель изобретения - компенсировать с незначительными дополнительными издержками отклонения роликов, обусловленные износом и оптимизировать качество литейного продукта.

Эта задача решается согласно изобретению посредством того, что элемент заготовки отделяют после полного застывания жидкого металла и элемент заготовки используют для большого количества литейных пусков, причем элемент заготовки закаливают на обращенных к роликам пар роликов сторонах и/или снабжают износостойким покрытием.

При этом может предусматриваться, чтобы для калибровки или измерения используют только один в направлении транспортирования металлической заготовки определенный участок элемента заготовки.

Используемый для калибровки или измерения элемент заготовки снова отделяют после затвердевания металла, в частности после застывания расплавленного металла. Отсюда следует возможность неоднократного применения одного и того же элемента заготовки, то есть в соответствии с этим элемент заготовки используют для большого количества литейных пусков.

Чтобы элемент заготовки был наиболее пригоден для точной калибровки даже при многократном применении, изобретением предусмотрено, что стороны элемента заготовки, обращенные к роликам пар роликов, закалены.

Наилучшим способом этой цели можно достичь также посредством того, что стороны элемента заготовки, обращенные к роликам пар роликов, снабжены покрытием. При этом покрытие выполнено износостойким, для чего могут использоваться сами по себе известные жесткие, однако температуроустойчивые материалы покрытия.

При каждом литейном пуске или в соответствии с требованиями можно измерять и регистрировать зазор между роликами между парами роликов. При этом в соответствии с усовершенствованием может быть предусмотрено, что регулировку зазора между роликами у соответствующих пар роликов производят только тогда, когда отклонение зазора между роликами превышает заданное значение относительно ранее измеренного значения.

При калибровке или измерении ролики пар роликов прижимают предпочтительно с определенным усилием к поверхности элемента заготовки.

Предложенный способ позволяет достаточно часто измерять актуальный диаметр ролика, а вместе с этим также зазор между роликами, так что обусловленные износом отклонения можно быстро идентифицировать и компенсировать. Затрачиваемые для этого расходы незначительны и позволяют часто повторять калибровки или измерения вместе с подгонкой геометрических параметров в зависимости от наступающего износа в роликах.

Для этого согласно изобретению используют элемент, закрывающий кристаллизатор при литейном пуске снизу, соединяемый с горячей заготовкой и транспортируемый при литейном пуске через установку, а в конце направляющей проводки для заготовки снова отделяемый от горячей металлической заготовки. Вместо отдельного элемента или эталонного элемента, предложенного уровнем техники, - монтируемого для калибровки к затравке, можно использовать определенный участок заготовки при каждом прохождении через направляющую заготовки для выяснения актуальных значений смещения, в частности, у роликов, прилегающих к элементу заготовки. Эти ролики подводят по направлению к элементу заготовки, предпочтительно, с определенным усилием, необходимым кроме этого для транспортирования металлической заготовки. Положение установочных цилиндров роликов относительно металлической заготовки может измеряться достаточно точно.

Как предложено в одном усовершенствовании, соответствующий участок (элемент) заготовки может быть защищен от деформации, коррозии и истирания, например, посредством закалки или нанесения покрытия на поверхность, чтобы его геометрия не изменялась со временем, и не изменялась даже при многократном использовании такого калибровочного элемента заготовки.

Как также предложено в усовершенствовании, при каждом прохождении элемента заготовки регистрируют установленные значения смещения, предпочтительно, всех находящихся в контакте роликов, что позволяет постоянно контролировать износ роликов. Изменение значений смещения требуется только тогда, когда имеет место превышение определенных предельных значений, например 0,1 мм. Однако, естественно, возможно, что установленные значения смещения автоматически обрабатывают при каждом прохождении элемента заготовки, в частности, соответствующим образом регулируют ролики.

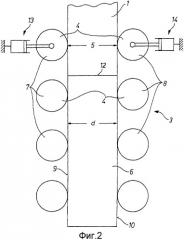

На чертежах изображен один пример выполнения изобретения, при этом показано

фиг.1 - установка для непрерывной разливки тонких слябов, вид сбоку и

фиг.2 - сегмент опорных роликов при проходящем элементе заготовки, вид сбоку.

На чертежах показана установка для непрерывной разливки, посредством которой непрерывно отливают металлическую заготовку 1. Из промежуточного ковша 11 для жидкой стали расплав попадает в кристаллизатор 2. Перед литейным пуском кристаллизатор 2 закрывают снизу элементом 6 заготовки, что можно увидеть на фиг.2, и который точно обрабатывают по сторонам, с которыми контактируют затем направляющие заготовку ролики, в соответствии с размером, например, заданным размером металлической заготовки 1. При этом стороны 9 или 10 элемента 6 заготовки (см. фиг.2) могут быть закалены и дополнительно снабжены покрытием, делающим элемент 6 заготовки износостойким. Примеры возможных покрытий следующие: можно наносить слой из известных самих по себе жестких материалов, таких как WC, Со, Cr3C2, или из никеля или соединения никеля, таких как NiCr, NiAl, CuNiln или даже из алмаза (С), или керамических материалов (например, Al2O3, 3TiO2), по меньшей мере, на стороны 9, 10. Это может осуществлять, например, газопламенным напылением или плазменным напылением, или также электролитически.

Как показано на фиг.2, в месте 12 перехода отлитый способом непрерывной разливки материал 1 присоединяют к элементу 6 заготовки.

При транспортировании элемента 6 заготовки, а также присоединенного к нему следующей отлитой металлической заготовки 1 через установку для непрерывной разливки элемент 6 заготовки и металлическая заготовка 1 входят в контакт со сторонами 9 и 10 на участке направляющей проводки 3 для заготовки с определенным количеством пар 4 роликов и направляются ими, а также постепенно загибаются к горизонтали. Пары 4 роликов имеют соответственно ролики 7 или 8, между которыми определяют зазор 5 между роликами. Ролики 7, 8 пары 4 роликов устанавливают так, со схематически не показанными гидравлическими цилиндропоршневыми узлами 13, 14 перпендикулярно к контактируемой поверхности металлической заготовки 1, что обеспечивается желаемый зазор 5 между роликами определенной величины, причем, естественно, при этом имеется ввиду, что идет речь о соответствующей, заданной толщине металлической заготовки 1 в этом месте, изменяющейся по ходу направляющей проводки 3 для заготовки.

После того как элемент 6 заготовки пройдет всю направляющую проводку 3 для заготовки при пуске процесса разливки и обеспечит точно установленную величину d, элемент 6 заготовки используют согласно изобретению для калибровки отдельных пар 4 роликов установки, в частности для регулирования размера зазора 5 между роликами пар 4 роликов таким образом, чтобы на этом месте направляющей 3 заготовки было выдержано заданное значение.

Предпочтительно, если для этого не требуются никакие калибровочные элементы, проводимые независимо от собственно процесса разливки через установку для непрерывной разливки для осуществления калибровки пар роликов.

ПЕРЕЧЕНЬ ССЫЛОЧНЫХ ОБОЗНАЧЕНИЙ

1. Металлическая заготовка

2. Кристаллизатор

3. Направляющая проводка для заготовки

4. Пара роликов

5. Зазор между роликами

6. Элемент заготовки

7. Ролик

8. Ролик

9. Сторона элемента заготовки

10. Сторона элемента заготовки

11. Промежуточный ковш

12. Место перехода

13. Цилиндропоршневой узел

14. Цилиндропоршневой узел

d Толщина элемента заготовки

1. Способ непрерывной разливки металлической заготовки (1), в котором отлитая металлическая заготовка (1) выходит из кристаллизатора (2) вертикально или по дуге вниз, а затем направляется по направляющей проводке (3), имеющей определенное количество пар (4) роликов, образующих регулируемый зазор (5) между роликами, причем при пуске литья для закрытия кристаллизатора (2) снизу в кристаллизатор (2) вставляют элемент, к которому присоединяется отлитая металлическая заготовка (1), причем для калибровки и/или для измерения зазора (5) между роликами соответствующих пар роликов вставляемый элемент изготовлен с определенной или калибровочной толщиной (d), отличающийся тем, что в качестве вставляемого элемента используют элемент (6) заготовки, который отделяют после полного застывания жидкого металла и используют для большого количества пусков литья, причем элемент (6) заготовки закаливают на обращенных к роликам (7, 8) пар (4) роликов сторонах (9, 10) и/или снабжают износостойким покрытием.

2. Способ по п.1, отличающийся тем, что для калибровки или измерения используют только один определенный участок элемента (6) заготовки в направлении транспортирования металлической заготовки (1).

3. Способ по п.1, отличающийся тем, что зазор (5) между роликами пар (4) роликов измеряют и регистрируют при каждом пуске литья.

4. Способ по п.1, отличающийся тем, что регулировку зазора (5) между роликами у соответствующих пар (4) роликов производят только тогда, когда отклонение зазора (5) между роликами превышает заданное значение относительно ранее измеренного значения.

5. Способ по п.1, отличающийся тем, что при калибровке или измерении ролики (7, 8) пар (4) роликов прижимают предпочтительно с определенным усилием к поверхности элемента (6) заготовки.