Способ получения наноразмерных частиц, наноструктуирования, упрочнения поверхности и устройство для его реализации

Иллюстрации

Показать всеСпособ заключается в лазерной абляции вещества в конденсированную среду путем облучения обрабатываемого вещества через слой диэлектрика. При реализации способа осуществляют контроль термодинамических параметров зоны облучения и управляют абляцией с поверхности облучаемого вещества путем контроля сброса давления от высокоэнергетического до метастабильного состояния. Сброс давления осуществляют подбором толщины слоя диэлектрика и его физических свойств так, чтобы акустическая волна, отраженная от внешней поверхности диэлектрика, производила разгрузку высокоэнергетического состояния. При этом приповерхностный слой нагретого материала попадает в область метастабильного состояния вещества, при котором происходит вынос паров обрабатываемого вещества в слой диэлектрика, и в нем образуется раствор наночастиц. Устройство для реализации способа содержит лазер, гомогенизатор и испарительную камеру с мишенью из обрабатываемого вещества. На пути отраженного от мишени лазерного излучения установлен фильтр второй гармоники и фотоприемник. На пути теплового излучения по нормали к мишени установлена линза и оптоволокно, связанное со вторым фотоприемником, оба фотоприемника и пьезоэлемент подключены к многоканальному высокоскоростному запоминающему регистратору. Полупрозрачное зеркало расположено под углом к лазерному пучку, в отраженном излучении которого установлен фотоприемник синхронизации, подключенный к синхронизирующему входу регистратора. Технический результат заключается в возможности реализации широкого спектра методов получения наноразмерных объектов, наноструктурирования и упрочнения поверхности с высоким КПД из различных материалов. 2 н. и 1 з.п. ф-лы, 2 ил.

Реферат

Предлагаемое изобретение относится к области обработки материалов лазерным излучением, к методам лазерной абляции в конденсированную среду и может быть использовано для получения наночастиц и наноструктурирования, а также механического упрочнения облучаемой поверхности материала. Известны способы и устройства для получения наночастиц при лазерной обработке материала, основанные на методе абляции вещества, нагреваемого лазерным излучением в жидкость, содержащие абляционную (испарительную) камеру, лазер, оптически связанный с фокусирующей системой. Мишень из обрабатываемого материала помещена в жидкость, заполняющую абляционную камеру, систему сбора коллоидного раствора, полученных наночастиц [1, 2].

Недостатком известных устройств является отсутствие контроля текущих термодинамических параметров, полученного высокоэнергетического состояния и неуправляемой абляцией, вследствие чего полученные наноструктурные образования имеют широкий спектр размеров и разнообразную морфологию. Единственным контролируемым параметром управления является мощность лазерного излучения. Низкий КПД обусловлен неэффективной организацией самого процесса нагрева и абляции и, как следствие, бесполезными потерями мощности лазерного излучения. В случае абляции в контролируемую газовую атмосферу, дополнительно возникает проблема сбора полученных наночастиц.

Наиболее близким по способу получения и технической сущности к заявляемому является устройство для получения наночастиц при абляции вещества, нагреваемого лазерным излучением в жидкость [3], содержащее абляционную (испарительную) камеру, лазер, оптически связанный с фокусирующей системой, мишень в виде пластины, находящейся в жидкости, заполняющей абляционную камеру, систему сбора коллоидного раствора наночастиц. Недостатком данного устройства является отсутствие контроля текущих параметров процесса лазерного нагрева и абляции обрабатываемого материала. Процесс проходит практически неуправляемо, единственным контролируемым параметром управления является мощность лазерного излучения, при этом полученные наноструктурные образования невысокого качества - они имеют широкий спектр размеров и разнообразную морфологию.

Задачей данного изобретения является создание способа и реализующего его устройства для решения широкого спектра методов получения наноразмерных объектов с высоким КПД из различных материалов, а также наноструктурирования и упрочнения самой облучаемой поверхности материала.

Для решения поставленной задачи в известном способе, заключающемся в лазерной абляции вещества в конденсированную среду путем облучения обрабатываемого вещества через слой диэлектрика, осуществляют непрерывный контроль термодинамических параметров зоны облучения, и управляют абляцией с поверхности вещества путем контроля сброса давления от высокоэнергетического до метастабильного состояния, осуществляемого подбором толщины слоя диэлектрика и его физических свойств таким образом, чтобы акустическая волна, отраженная от внешней поверхности диэлектрика, производила разгрузку высокоэнергетического состояния, приповерхностный слой нагретого материала попадает в область метастабильного состояния вещества, при котором происходит вынос паров обрабатываемого материала в слой диэлектрика (жидкого), и в нем образуется раствор наночастиц.

В устройстве, содержащем лазер, гомогенизатор, испарительную камеру с мишенью из обрабатываемого вещества на пути зеркально отраженного от мишени лазерного излучения, установлен фильтр второй гармоники и фотоприемник; тепловое излучение по нормали к мишени собирается линзой и через оптоволокно направляется на второй фотоприемник, оба фотоприемника подключены к многоканальному высокоскоростному регистратору. К этому же регистратору подключен и пьезоэлемент. Параметры лазерного излучения регистрируются третьим фотоприемником по излучению отраженному от полупрозрачного зеркала, установленного под углом к лазерному пучку. Этим же фотоприемником осуществляется синхронизованный запуск всех измерительных каналов высокоскоростного запоминающего регистратора. Кроме того, испарительная камера состоит из корпуса, в котором находится пьезоэлемент с электродами, на котором расположена мишень обрабатываемого материала закрытого прозрачным диэлектриком.

Возможность реализации

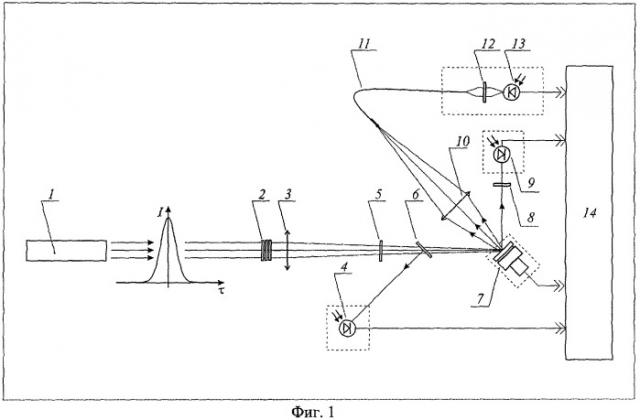

На Фиг.1 показано устройство, реализующее предложенный способ. Устройство содержит лазер с блоком питания 1, набор нейтральных фильтров лазерного излучения 2, фокусирующую линзу 3, высокоскоростной фотоприемник падающего лазерного излучения 4, гомогенизатор лазерного излучения 5, полупрозрачное зеркало 6, абляционную испарительную камеру 7, интерференционный фильтр второй гармоники лазерного излучения 8, высокоскоростной фотоприемник отраженного лазерного излучения 9, линзу, собирающую тепловое излучение нагретого образца 10 в оптоволокно 11, цветной фильтр 12, отрезающий излучение на длине волны лазера от теплового излучения, высокоскоростной фотоприемник теплового излучения 13, запоминающий регистратор параметров процесса 14.

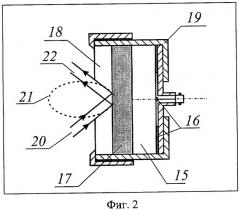

На Фиг.2 показан чертеж абляционной камеры 7 в увеличенном масштабе она содержит: пьезоэлемент 15 с электродами 16, на пьезоэлементе расположена мишень - обрабатываемый материал 17, прозрачный диэлектрик, закрывающий мишень 18. Все это расположено в корпусе 19. Позицией 20 обозначено линейно поляризованное излучение лазера, падающее на мишень под углом Брюстера, позицией 21 тепловое излучение нагретой мишени, зеркально отраженное излучение лазера - 22.

Устройство работает следующим образом: мощный импульс линейно поляризованного излучения лазера 1 на длине волны ~1064 нм с помощью линзы 3 и пространственного гомогенизатора лазерного излучения 5 фокусируется на мишени 17 под углом Брюстера, чтобы избежать потерь излучения лазера при его зеркальном отражении от внешней поверхности диэлектрика 18. Мощность падающего излучения 20 регулируется блоком питания лазера, а точная подстройка осуществляется с помощью набора нейтральных фильтров 2. Энергия короткого (~10 наносекунд) импульса лазерного излучения поглощается в облучаемом материале под слоем прозрачного диэлектрика (см. Фиг.2), т.е. в замкнутом объеме, где происходит квазиизохорный нагрев вещества, что приводит к резкому возрастанию давления и температуры в зоне облучения. Эффективность генерация давления возрастает более чем на два порядка [4, 5], что позволяет легко достигать в процессе обработки высоких уровней давлений и температур на границе раздела мишень 17 - диэлектрик 18. Давление в зоне нагрева регистрировалось с помощью пьезоэлектрического датчика 15, установленного в абляционной камере 7 на тыльной стороне мишени 17, электрический сигнал пьезоприемника снимается с электродов 16, выведенных из корпуса 19 абляционной камеры 7.

Максимально допустимая плотность энергии падающего импульса лазерного излучения ~2·109 Вт/см2, в случае ее превышения происходит оптический пробой практически всех известных диэлектриков. Наличие прозрачной для лазерного излучения 20 конденсированной среды 18, закрывающей облучаемую поверхность материала 17, принципиально меняет реализацию процесса абляции. Закрывающий диэлектрик может представлять собой многослойную конструкцию, например: стекло - жидкость. Выброс массы испаренного вещества происходит в среду 18, оказывающую высокое гидродинамическое сопротивление движению паров в условиях резко интенсифицированного теплоотвода. Область конденсации паров локализуется в тонком приповерхностном слое диэлектрика 18, закрывающего перегретую область вещества 17. При этом отсутствует плазменный факел, экранирующий облучаемую поверхность, что позволяет определять ее температуру методами оптической пирометрии по измеренному тепловому излучению 21, которое линзой 10 фокусируется в оптоволокно 11 и далее, через интерференционный фильтр 12, отрезающий излучение на длине волны лазера, направляется на высокоскоростной фотоприемник 13. При появлении в слое диэлектрика (жидкого) наночастиц, первая гармоника, в зеркально отраженном от материала мишени 22 излучения лазера, преобразуется во вторую гармонику. Эффективность такого преобразования определяется концентрацией наночастиц и может доходить до 80%. Это явление позволяет объективно судить о начале процесса генерации наночастиц и их концентрации.

Для этого в отраженном от мишени лазерном пучке перед высокоскоростным фотоприемником 9 устанавливался интерференционный фильтр «второй гармоники» 8. Фотоприемник «отраженного от мишени излучения лазера» 9, фотоприемник «теплового излучения нагретой мишени» 13 и пьезоэлемент 15 подключены к различным каналам высокоскоростного запоминающего регистратора 14. Фотоприемник 4 совместно со стеклянной пластинкой (полупрозрачным зеркалом 6), установленной под углом к лазерному пучку, использовались для регистрации временной формы лазерного импульса и синхронизированного запуска всех измерительных каналов высокоскоростного запоминающего регистраторов параметров процесса 14.

Эффективность индуцирования высокого динамического уровня давления при импульсном лазерном нагреве определяется соотношением скорости ввода энергии лазерного излучения и скоростью релаксации - разгрузки или сброса давления, которая определяется скоростью звука в среде, поглощающей излучение. Длительность лазерного импульса должна быть оптимизирована. Проведенные оценки, подтвержденные экспериментально, показывают, что наносекундный диапазон лазерного воздействия на металл является оптимальным, при этом на установке настольного типа легко реализуются сверхкритические состояния обрабатываемого материала с высоким уровнем термодинамических параметров: давления Р~1 ГПа и температур Т~104 К и выше. Использование более коротких - пикосекундных лазерных импульсов приводит к нарушению локального термодинамического равновесия, и в этом случае понятия давления и температуры в их термодинамическом смысле становятся неприменимы. При длинных - миллисекундных импульсах процесс разгрузки становится определяющим, что не позволяет получить высокий уровень динамических давлений.

Наиболее эффективным способом реализации процесса абляции и, соответственно, генерации наночастиц, наноструктурирования поверхности является управляемое достижение областей глубоких метастабильных состояний фазовой диаграммы обрабатываемого вещества, при этом исходным является высокоэнергетическое, например сверхкритическое, состояние. В процессе индуцирования высокоэнергетических состояний вещества контролируются достигаемые величины термодинамических параметров, что позволяет точно определить область фазовой диаграммы нагретого материала, из которой в дальнейшем будет происходить разгрузка. Для этого проводятся синхронные измерения давления, температуры и отражательной способности, а также параметров падающего и отраженного лазерного излучения.

Упрочнение обрабатываемой поверхности может происходить при пониженном уровне давлений и температур без абляции и фазовых переходов. Способом управляемого достижения метастабильного состояния является процедура сброса давления в волне разгрузки. Термализация энергии лазерного импульса сопровождается генерацией высокого уровня динамического давления в тонкой приповерхностной зоне поглощения закрытой слоем прозрачного диэлектрика. В случае поверхностного характера поглощения (металлы) давление распространяется из области нагрева в виде двух мощных акустических (ударных) волн. Одна волна уходит в глубину обрабатываемого материала, другая - в слой диэлектрика - конденсированной среды, закрывающей облучаемую поверхность. Эта волна при отражении от внешней поверхности диэлектрика меняет фазу на 180° и возвращается в зону нагрева в виде волны «отрицательного» давления - волны разгрузки. При этом амплитуда волны «отрицательного» давления определяется соотношением физических свойств поглощающего материала и диэлектрика, а время начала разгрузки определяется удвоенным временем пробега акустической волны по толщине слоя диэлектрика, т.е. процесс разгрузки определяется толщиной этого слоя диэлектрика и его физическими свойствами.

Управление процессом абляции определяется интенсивностью разгрузки и осуществляется подбором толщины и свойств закрывающего диэлектрика конденсированной среды. В качестве этой прозрачной среды - диэлектрика может использоваться жидкость, полимерная пленка и т.п. При резком сбросе давления в области нагрева, события развиваются по двум близким сценариям:

1) если термодинамические параметры тонкого разогретого приповерхностного слоя оказываются в метастабильной области - происходит фазовый взрыв,

2) если в области абсолютной термодинамической неустойчивости - спинодальный распад. Оба эти сценария и определяют абляцию, обеспечивающую получение наночастиц и наноструктурирование поверхностей с заданными параметрами.

Морфология и функция распределения наночастиц по размерам при абляции твердых тел в жидкостях может быть представлена в ходе двух стадий процесса абляции. Первой стадией является, собственно, абляция твердой мишени, погруженной в жидкость. Размер образующихся наночастиц практически не зависит от длительности импульса лазерного излучения в пределах от 100 фс до 100 нс, и определяется, в основном, теплопроводностью твердого тела и плотностью энергии излучения. Дальнейшее изменение функции распределения аблированных частиц происходит на второй стадии процесса - непосредственном взаимодействии наночастиц с лазерным пучком. При этом оказывается возможной фрагментация наночастиц на более мелкие, вследствие их плавления в лазерном пучке и развития гидродинамических неустойчивостей на границе раздела расплав - пары жидкости. Температура наночастицы и вероятность ее фрагментации зависит от пиковой мощности лазерного излучения. Кроме того, температура наночастиц зависит от величины отстройки частоты лазерного излучения от плазмонного резонанса наночастиц. Поэтому для заданного уровня пиковой мощности лазерного излучения существует наночастицы некоторого максимального размера, поглощения которых уже недостаточно для их плавления и фрагментации. Последовательный учет всех перечисленных выше процессов - генерации, агломерации и фрагментации наночастиц в лазерном пучке позволяет адекватно моделировать функцию распределения частиц по размерам. Химический состав ряда наночастиц, образующихся при лазерной абляции в жидкости, зависит от рода жидкости вследствие химической реакции между жидкостью и наночастицами. Лазерная абляция твердых тел в жидкостях характеризуется достаточно широким числом параметров, позволяющих получать наночастицы различных материалов с наперед заданными характеристиками.

Наночастицы, образующиеся при лазерной абляции твердых тел в жидкости, свободны как от поверхностно-активных веществ, так и от других ионов, неизбежно присутствующих при химическом синтезе наночастиц. Это обстоятельство делает перспективным рассмотренный метод генерации наночастиц для применения в качестве катализаторов и сенсоров, где отсутствие посторонних соединений на поверхности является необходимым условием функционирования. С помощью этого метода можно получать наночастицы нитридов, карбидов и оксидов (металлов), что весьма актуально для различного вида приложений: новые типы покрытий для режущего инструмента, новые типы матриц для создания следующего поколения топлив в ядерной энергетике и т.п. Сведения о получении нанообъектов такого типа другими методами в литературных источниках отсутствуют. Возможность направленно изменять структуру и химический состав наночастиц (в случае абляции в различные типы органических жидкостей: толуол и т.п.) представляет несомненный интерес для применения в медицине, в частности для направленной доставки медикаментов в организм и лечения опухолей.

Морфология полученных наноструктурных образований на поверхности облучаемого металла - наноструктурирование поверхности, определяется достаточно большим числом факторов, но, в первом приближении, можно выделить длину волны лазера, толщину и физические свойства покрытия, а размеры наноструктур - мощностью лазерного импульса. Абляционная (испарительная) камера необходима для отработки технологии производства наночастиц на первоначальном этапе, т.к. позволяет определять давление в зоне обработки и упрощает сбор полученных наночастиц.

Механическое упрочнение поверхности (металла), подвергнутой лазерной обработке, определяется необходимым уровнем давления и температуры для получения заданной мелкокристаллической, аморфной и т.п. структуры поверхностного слоя обрабатываемого материала. Высокий уровень этих динамических параметров получается при контролируемой реализации высокоэнергетического состояния в случае облучении закрытой поверхности вещества, а процесс обработки может происходить без фазовых переходов и абляции. В случае наноструктурирования или механического упрочнения поверхности после отработки технологического процесса можно также обойтись без абляционной камеры, а контроль процесса облучения и нагрева можно вести по температуре при перемещении пятна облучения по поверхности обрабатываемого материала, закрытого слоем диэлектрика.

Литература

1. T.Tsuyoshi, T.Masaharu, C.Nobuhiko. Method for controlling particle size of spherical metal powder. // JP 2005272864. 2005-10-06.

2. T.Yoshiaki, M.Kinuyo. Liquid-phase laser ablation apparatus. // JP 2006122845. 2006-05-18.

3. Y.Tetsuya, I.Hisayoshi, M.Masakazu, A.Keisuke, A.Hiroyuki. Method for manufacturing nanoparticle of metal oxide. // JP 2003306319. 2006-05-18.

4. Von Gutfeld R.J., Melcher R.L. 20-MHz acoustic waves from pulsed thermoelastic expansion of constrained surfaces. // Appl. Phys. Lett. 1977. V.30. №6. P.357.

5. Fairand B.P., Clauer A.H. Laser generation of high-amplitude stress waves in materials. // Appl. Phys. 1979. V.50. №3. P.1497.

1. Способ получения наноразмерных частиц, наноструктуирования и упрочнения, заключающийся в лазерной абляции вещества в конденсированную среду путем облучения обрабатываемого вещества через слой диэлектрика, отличающийся тем, что осуществляют непрерывный контроль термодинамических параметров зоны облучения и управляют абляцией с поверхности облучаемого вещества путем контроля сброса давления от высокоэнергетического до метастабильного состояния, осуществляемого подбором толщины слоя диэлектрика и его физических свойств, таким образом, чтобы акустическая волна, отраженная от внешней поверхности диэлектрика, производила разгрузку высокоэнергетического состояния, при этом приповерхностный слой нагретого материала попадает в область метастабильного состояния вещества, при котором происходит вынос паров обрабатываемого вещества в слой диэлектрика, и в нем образуется раствор наночастиц.

2. Устройство для получения наноразмерных частиц, наноструктуирования и упрочнения, содержащее лазер, гомогенизатор, испарительную камеру с мишенью из обрабатываемого вещества и полупрозрачное зеркало, отличающееся тем, что на пути зеркально отраженного от мишени лазерного излучения установлен фильтр второй гармоники и фотоприемник; на пути теплового излучения по нормали к мишени установлена линза и оптоволокно, связанное со вторым фотоприемником, оба фотоприемника и пьезоэлемент подключены к многоканальному высокоскоростному запоминающему регистратору, под углом к лазерному пучку расположено полупрозрачное зеркало, в отраженном излучении которого установлен фотоприемник синхронизации, подключенный к синхронизирующему входу скоростного регистратора.

3. Устройство по п.2, отличающееся тем, что его испарительная камера состоит из корпуса, в котором находится пьезоэлемент с электродами, на котором расположена мишень обрабатываемого материала, закрытая прозрачным диэлектриком.