Способ очистки хлороформа

Иллюстрации

Показать всеИзобретение относится к способу очистки хлороформа путем обработки его смесью газообразного серного ангидрида с воздухом, полученной путем пропускания воздуха через олеум, нагретый до температуры 30°С-60°С. Обработку осуществляют при температуре 20°С-50°С в течение 2-7 часов и содержании серного ангидрида в газовой смеси 20-50% масс. Технический результат - получение хлороформа высокого качества, в котором отсутствует не только 1,1-дихлорэтан, но и цис- и транс-дихлорэтилен, значительное сокращение сточных вод и газовых выбросов, сокращение расхода сырья. 3 табл.

Реферат

Изобретение относится к способу очистки хлороформа и может быть использовано в химической промышленности.

При термическом хлорированием метана наряду с хлороформом получают хлорметил, метиленхлорид и четыреххлористый углерод.

Ограниченные возможности реакторов-хлораторов по теплосъему не позволяют регулировать соотношение получаемых хлорметанов в широком интервале значений и добиться значительного увеличения выхода хлороформа в сравнении с метиленхлоридом.

Известны способы получения хлороформа или увеличение его выхода осуществляемые целенаправленно, хлорированием смеси хлорметила с метиленхлоридом (А.С. №1578119 СССР, МКИ С07С 19/04, 17/10. Опубл. 15.07.90. Бюл. №26 - 8 с. Патент №4927981 США, МКИ С07С 17/12. Опубл. 22.05.90. Заявка №2547297 Франции, МКИ С07С 19/06, 17/10, 19/02, 19/04. Опубл. 14.12.84).

Однако эти способы сложны в аппаратурном оформлении и при их реализации наряду с хлороформом получается значительное количество четыреххлористого углерода (ЧХУ).

В связи с ростом требований к качеству хлороформа особую актуальность приобрела проблема очистки его от примесей. Причиной присутствия в метиленхлориде и хлороформе различных примесей, ухудшающих их качество, является наличие в исходном метане его гомологов, вовлекающихся в условиях получения хлорметанов в последовательно-параллельные реакции хлорирования, теломеризации, олигомеризации, гидрохлорирования. Все это приводит к образованию сложной гаммы продуктов, загрязняющих технические метиленхлорид и хлороформ. Значительная часть этих примесей представляет собой легкокипящие хлорпроизводные метана, этана и этилена, которые в силу близости их свойств к свойствам метиленхлорида и хлороформа сопутствуют им на стадии ректификации. «Попутный» хлороформ имеет следующий состав, мас.%.

| хлороформ | 75-89 |

| четыреххлористый углерод | 7-22 |

| метиленхлорид | 0,05-15 |

| Транс-дихлорэтилен | отс-0,078 |

| цис-дихлорэтилен | отс-0,28 |

| 1,1-дихлорэтан | 0,01-0,78 |

| 1,2-дихлорэтан | до 0,1 |

| 1,1,2-трихлорэтилен | до 1,5 |

| высокохлорированные этаны | до 2,5 |

Из перечисленных соединений цис-дихлорэтилен и 1,1-дихлорэтан кипят при температурах соответственно 60 и 57,3°С и отделить их от хлороформа, кипящего при температуре 61°С, весьма проблематично. Известно, что очистка от примесей легкокипящих хлоралкенов возможна за счет их хлорирования. Образующиеся при этом высококипящие примеси могут быть отделены ректификацией (Изв. Тульского ГУ / Я.Л.Ускач, Л.Н.Занавескин, Е.В.Варшавер; ТГУ. - Тула, 2005. - (Сер. Химия, вып.5). - С.309-319; Патент США №4225520 (1980), Молекулярное галогенирование олефинов / Г.Б.Сергеев, В.В.Смирнов. М.: Изд. МГУ, 1985. - 240 с.).

Однако данный метод не нашел своего применения в промышленности, так как не обеспечивает необходимой степени очистки от примесей. Значительно усложняет технологический процесс, увеличивает энергозатраты и приводит к снижению содержания хлороформа за счет хлорирования его до метиленхлорида и четыреххлористого углерода.

Известен внедренный в производство способ получении хлороформа в смеси с метиленхлоридом и хлористым метилом термическим хлорированием метана при температуре 480-550°С (Промышленные органические продукты: Справочник / Под редакцией Л.А.Ошина. - М.: Химия, 1978. - 656 с.). На ректификацию хлорметаны поступают после системы очистки, компремирования и конденсации. Выводимая из куба колонны ректификации смесь хлорметанов поступает в качестве питающей жидкости во вторую, колонну, где происходит выделение метиленхлорида в качестве дистиллята. Кубовая жидкость этой колонны, содержащая в основном хлороформ и четыреххлористый углерод («попутный» хлороформ), направляется на олеумную очистку от примесей, где происходит удаление примесей реакцией этерификации с олеумом. После олеумной очистки от примесей «попутный» хлороформ поступает в колонну ректификации, где в качестве дистиллята выделяется товарный хлороформ.

Недостатком данного способа является образование на стадии олеумной очистки большого количества отработанной серной серной кислоты (на 1 т кубовых - 0,13 т серной кислоты в пересчете на 100%). Из-за отсутствия сбыта отработанной серной кислоты в последнее время было принято решение о нейтрализации ее 10%-ным раствором едкого натра и сбросе сточных вод, содержащих до 14% сульфата натрия, в шламовую канализацию. Таким образом, на 1 т кубовых метиленхлорида образуется 1,4 т шламовых сточных вод и 1,56 т отработанного раствора едкого натра после нейтрализации кислого хлороформа и абгазов.

Наиболее близким является способ очистки хлороформа газообразным серным ангидридом. Серный ангидрид получают из 25%-ного олеума нагреванием до 270°С (доклад Веселова Е.М. и др. Очистка хлороформа газообразным серным ангидридом, Наука в ХХI веке: Тезисы докладов республиканской научно-практической конференции по химии, посвященной 35-летиюЧувашского государственного университета и химико-фармацевтического факультета, Изд-во Чуваш. Гос. ун-та, 2002, с.117).

Недостатками способа являются подача серного ангидрида в систему при достаточно высокой температуре, что нетехнологично. Кроме того, не позволяет очистить хлороформ от цис-дихлорэтилена и транс-дихлорэтилена.

Технический результат - получение хлороформа высокого качества, в котором отсутствует не только 1,1-дихлорэтан, но и цис- и транс-дихлорэтилен, значительное сокращение сточных вод и газовых выбросов, сокращение расхода сырья достигается в способе очистки хлороформа путем обработки его смесью газообразного серного ангидрида с воздухом, полученной путем пропускания воздуха через олеум, нагретый до температуры 30°С-60°С, а обработку осуществляют при температуре 20°С-50°С в течение 2-7 часов и содержании серного ангидрида в газовой смеси 20-50% масс.

Наиболее технологичным и простым в исполнении, по нашему мнению является способ получения серного ангидридa (SO3) в смеси с воздухом из олеума. Смесь нужного состава получают, пропуская воздух через колонку, заполненную олеумом, нагретым до температуры 30°С-60°С. Отработанный олеум используется на предприятии для получения концентрированной серной кислоты, применяемой в технологических процессах других производств, что делает данный процесс экономически выгодным.

Способ осуществляют следующим образом.

Пример 1. Процесс проводят в реакторе колонного типа при температуре 20-50°С, варьируя концентрацию SO3 разбавлением воздухом, его количество и время реакции. Смесь серного ангидрида с воздухом нужного состава получают, пропуская воздух через колонку, заполненную олеумом, нагретым до температуры 30°С-60°С.

Количество SO3 определяют по убыли веса реактора с олеумом, а объем воздуха замеряют на выходе из системы. Состав оценивают по косвенным показателям, для чего разработана методика определения кислых примесей и хлор-иона в водной и неводной среде. При этом количество хлор-иона, определенное в неводной среде, соответствовало пиросульфурилхлориду, хлорсульфоновой кислоте и частично - фосгену, то есть вступившим в реакцию хлороформу и ЧХУ. А количество хлора, определенное в водной среде после гидролиза кислых примесей, соответствовало общему количеству хлорсодержащих углеводородов, вступивших в реакцию сульфирования. Кроме того, определяют хроматографический состав реакционной массы.

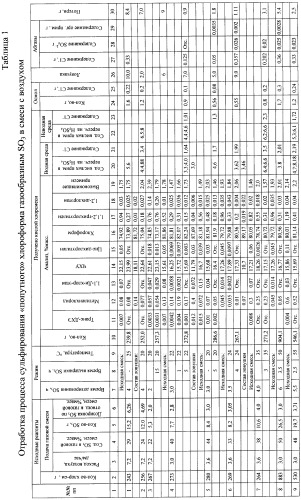

Данные по отработке процесса представлены в таблице 1. Снижение концентрации серного ангидрида в смеси с воздухом ниже 20% масс. приводит к увеличению содержания примесей в хлороформе и необходимости увеличения времени обработки. Повышение концентрации серного ангидрида в смеси с воздухом выше 50% масс. не улучшает процесс очистки и экономически нецелесообразно. Оптимальное время обработки 2-7 часов. Сульфирование искусственной смеси, содержащей примеси 1,2- и 1,2-дихлорэтиленов и дихлорэтанов, олеумом и газообразным SO3 представлены в таблице 2. Сравнительный анализ проведения этерификации «попутного» хлороформа олеумом и газообразным серным ангидридом на 1 т «попутного» хлороформа представлены в таблице 3.

Из приведенных данных видно, что предлагаемый способ позволяет очистить «попутный» хлороформ от примесей до их полного отсутствия (таблица 1), получить хлороформ высокого качества (таблица 2), повысить выход хлороформа, исключить расход олеума и образование отработанной серной кислоты, исключить образования значительного количества сточных вод (1,4 т на 1 т «попутного» хлороформа), в 2 раза сократить расход щелочи (таблица 3).

| Таблица 3 | |||

| Сравнительный анализ проведения этерификации «попутного» хлороформа олеумом и газообразным серным ангидридом на 1 т «попутного» хлороформа | |||

| Показатель | Этерификация олеумом в производственных условиях | Этерификация олеумом в лабораторных условиях | Этерификация SO3 в смеси с воздухом в лабораторных условиях |

| 1 | 2 | 3 | 4 |

| 1. Расход олеума, т/т | 0,14 | 0,1 | - |

| 2. Расход свободного SO3 по отношению к исходному хлороформу, % | 4,3 (0,0043 т/т) | 3,5 (0,0035 т/т) | 3,7 (0,0037 т/т) |

| 3. Время этерификации, час | 5 | 4 | 8 |

| 4. Температура процесса, °С | 43-54 | 47 | 25 |

| 5. Выход хлороформа в кислой реакционной массе по отношению к исходному хлороформу, % | 97 | 98 | 98,5 |

| 6. Кислотность реакционной массы в пересчете на H2SO4, % | 3,5 | 3,9 | 5-8 |

| 7. Температура нейтрализации, °С | До 50 | 35 | 20 |

| 8. Выход хлороформа-сырца по отношению к исходному «попутному» хлороформу, % | 96,7 | 96,8 | 97,7 |

| 9. Расход едкого натра (100%) на нейтрализацию кислого хлороформа, т/т | 0,022 | 0,04 | 0,08 |

| 10. Расход едкого натра (100%) на нейтрализацию абгазов стадии разложения олеума, т/т | 0,038 | 0,025 | - |

| 11. Общий расход едкого натра на нейтрализацию кислого хлороформа и абгазов, т/т | 0,06 | 0,065 | 0,08 |

| 12. Количество отработанной серной кислоты, т/т | 0,19 | 0,11 | - |

| 13. Расход едкого натра на нейтрализацию серной кислоты,т/т | 0,155 | 0,09 | - |

| 14. Общий расход едкого натра, т/т | 0,215 | 0,155 | 0,08 |

Способ очистки хлороформа путем обработки его газообразным серным ангидридом, полученным из олеума нагреванием, отличающийся тем, что используют смесь газообразного серного ангидрида с воздухом, полученную путем пропускания воздуха через олеум, нагретый до температуры 30-60°С, а обработку осуществляют при температуре 20-50°С в течение 2-7 ч и содержании серного ангидрида в газовой смеси 20-50 мас.%.