Пенополиуретаны, полученные из гидроксиметилсодержащих алкиловых эфиров жирных кислот

Иллюстрации

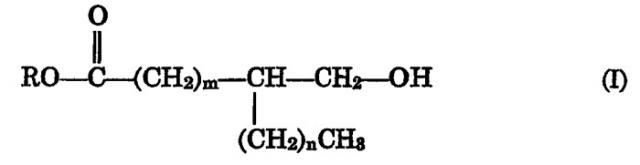

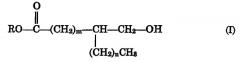

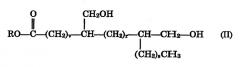

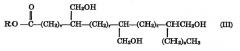

Показать всеНастоящее изобретение относится к способу получения пенополиуретана, используемого для мебельной подкладки, автомобильного сиденья, подошв обуви, для упаковки, других амортизирующих и энергорегулирующих применений. Способ включает образование реакционной смеси, содержащей по меньшей мере один полиизоцианат, незамещенный или инертно замещенный алкиловый эфир жирной кислоты, имеющей в среднем по меньшей мере 0,8 гидроксиметил-группы на молекулу, и по меньшей мере одно соединение полиола или полиамина, катализатор и вспенивающий агент, и отверждение реакционной смеси с образованием пенополиуретана. При этом сложный эфир является эфиром гидроксиметилсодержащей жирной кислоты, имеющей 12-26 углеродных атомов, и выбран из сложных эфиров, имеющих структуры A1, A2, A3 формул (I), (II) и (III) соответственно

Технический результат - получение пенополиуретана, обладающего хорошими физико-механическими характеристиками, в частности остаточной деформацией при сжатии, упругостью, сопротивлением раздира, разрывной прочностью, удлинением, плотностью и т.п. 5 з.п. ф-лы, 3 табл.

Реферат

Данная заявка имеет приоритет на основании предварительной заявки на патент США №60/622220 от 25 октября 2004 г.

Настоящее изобретение относится к полиуретановым полимерам и к способам получения таких полимеров.

Пенополиуретаны получаются при взаимодействии полиизоцианатов и полиолов. Первое крупномасштабное промышленное производство полиуретанов возникло при использовании сложных полиэфирполиолов в результате реакции сложноэфирной конденсации диолов или полиолов и дикарбоновых кислот с получением эластичных пенопластов. Сложные полиэфирполиолы были в значительной степени вытеснены простыми полиэфирполиолами благодаря их низкой стоимости и способности давать широкий ряд полиолов. Простые полиэфирполиолы получаются полимеризацией эпоксидов (оксиранов), получаемых из нефтехимического сырья в присутствии соединений-инициаторов, которые содержат соединения-источники активного водорода, такие как низкомолекулярные полиолы и полиамины. Жесткие пенополиуретаны получаются с касторовым маслом или побочными продуктами касторового масла.

Были сделаны попытки получить полиолы из растительного, или обновляемого, сырья, такие, как рассмотренные в патентах США №№4423162, 4496487 и 4543369 (Peerman et al.). Peerman et al. описывают гидроформилирование и восстановление сложных эфиров жирных кислот, когда получаются из растительных масел, и образование сложных эфиров получаемых гидроксилированных материалов с полиолом или полиамином. Однако Peerman et al., в частности, описывают проблемы гелеобразования, которого можно избежать при использовании не более 1 моль гидроксиметилированного материала на эквивалент полиола или полиамина. Следовательно, сложные эфиры Peerman et al. представляют собой материалы с низким эквивалентным весом, которые, как было показано, используются только для получения сшитых жестких полиуретанов.

Совсем недавно были разработаны сложные полиэфирполиольные материалы с высокой функциональностью, которые являются производными жирных кислот. Как описано в WO 04/096882 и WO 04/096883, указанные сложные полиэфирполиолы получаются при взаимодействии полигидроксильного инициатора с некоторыми гидроксиметилированными жирными кислотами. Указанные полиолы нашли применение в пенополиуретанах и других применениях полиуретана.

В некоторых случаях было бы желательно создать материал низкой вязкости для использования в получении полиуретанов, так как низкая вязкость облегчает переработку в некоторых применениях.

Одним аспектом данного изобретения является способ получения полиуретана, включающий образование реакционной смеси, содержащей по меньшей мере один полиизоцианат, незамещенный или инертно замещенный алкиловый эфир жирной кислоты, имеющей в среднем по меньшей мере 0,8 гидроксиметил-группы на молекулу, и по меньшей мере одно соединение полиола, полиамина или аминоспирта, и отверждение реакционной смеси с образованием полиуретанового полимера.

Эфир жирной кислоты, содержащей гидроксиметил-группу, обычно является материалом с низкой функциональностью. Как рассмотрено более полно ниже, указанные материалы большей частью обычно содержат большую фракцию молекул, имеющих единственную гидроксиметил-группу. Таким образом, указанные материалы имеют тенденцию взаимодействовать, главным образом, монофункционально с полиизоцианатом. Обычно ожидается, что присутствие значительных количеств монофункциональных материалов в полиуретанобразующей рецептуре ограничивает молекулярную массу и плотность сшивания, снижая поэтому физические свойства продукта. Неожиданно, однако, эфир жирной кислоты способен участвовать в реакции переэтерификации/переамидизации с образованием сложноэфирных или амидных связей с полиолом или полиамином соответственно в процессе полиуретанобразующей реакции или на последующей стадии постотверждения. Это создает дополнительный механизм нарастания молекулярной массы и позволяет получать полиуретаны хорошего качества несмотря на присутствие исходных материалов низкой функциональности.

Вторым аспектом данного изобретения является способ получения полиуретана, содержащий образование реакционной смеси, содержащей по меньшей мере один полиизоцианат, жирную кислоту, имеющую в среднем по меньшей мере 0,8 гидроксиметил-группы на молекулу, и по меньшей мере одно соединение полиола, полиамина или аминоспирта, и отверждение реакционной смеси с образованием полиуретанового полимера.

Компонент жирной кислоты, используемый в данном аспекте изобретения, способен взаимодействовать по меньшей мере дифункционально с полиизоцианатом, по меньшей мере один раз через гидроксиметил-группу в главной цепи жирной кислоты и один раз через концевую карбоксильную группу. Кроме того, группа жирной кислоты может взаимодействовать с полиольным или полиаминным компонентом, как прежде, с дополнительным нарастанием молекулярной массы и плотности сшивания. Использование материала жирной кислоты позволяет упростить получение по меньшей мере некоторых исходных материалов при исключении предварительного взаимодействия жирной кислоты, содержащей гидроксиметил-группу, с полиольным инициатором.

Жирная кислота, содержащая гидроксиметил-группу, используемая в данном изобретении, преимущественно содержит от 12 до 26 углеродных атомов и в среднем по меньшей мере 0,8 гидроксиметил-группы на молекулу. Сложными эфирами являются эфиры этих жирных кислот, у которых сложноэфирной группой является незамещенная алкил- или инертно замещенная алкил-группа. Указанные жирные кислоты, содержащие гидроксиметил-группу, и сложные эфиры могут быть получены многостадийным способом из растительных или животных жиров, которые содержат одну или более двойных связей углерод-углерод в по меньшей мере одной составляющей цепи жирной кислоты. Подходящие жиры включают, например, куриный жир, канола-масло, масло зерен цитрусов, какао-масло, кукурузное масло, хлопковое масло, лярд, льняное масло, овсяное масло, оливковое масло, пальмовое масло, арахисовое масло, рапсовое масло, рисовое масло, сафлоровое масло, сезамовое масло, соевое масло, подсолнечное масло или говяжий жир.

Растительный или животный жир подходяще сначала подвергают реакции переэтерификации с низшим алканолом, в частности метанолом или этанолом, с получением алкиловых эфиров составляющих жирных кислот. Инертно замещенный низший алканол также может использоваться на данной стадии. Полученные сложные алкиловые эфиры могут быть гидролизованы до соответствующих жирных кислот, если желательно получить жирную кислоту, содержащую гидроксиметил-группу. Сложные алкиловые эфиры (или жирные кислоты) подходяще гидроформилируются при взаимодействии с моноксидом углерода и водородом. Это вводит -СНО-группы в цепь жирной кислоты на участке ненасыщенности углерод-углерод. Подходящие способы гидроформилирования описаны, например, в патентах США №№4731486 и 4633021 и в WO 04/096744. Некоторые группы жирной кислоты содержат множественные участки двойной связи углерод-углерод. В таких случаях реакция гидроформилирования может не вводить -СНО-группы на всех участках двойной связи. Последующая стадия гидрирования превращает -СНО-группы в гидроксиметил-группы (-СН2ОН), тогда как гидрирование остаточных связей углерод-углерод удаляет, по существу, всю ненасыщенность углерод-углерод.

Жирные кислоты, содержащие гидроксиметил-группы, и сложные эфиры, полученные в вышеуказанном способе, имеют тенденцию быть смесью материалов, не имеющих гидроксиметил-группы, и материалов, имеющих 1, 2 или 3 гидроксиметил-группы. Пропорция материалов, имеющих 2 и 3 гидроксиметил-группы, обычно является несколько ниже пропорции исходных жирных кислот (или сложных алкиловых эфиров), содержащих 2 и 3 двойные связи углерод-углерод, так как реакция гидроформилирования часто не имеет место по всем двойным связям углерод-углерод, если не используются точные условия реакции. Двойные связи углерод-углерод, которые не гидроформилируются, обычно становятся гидрированными.

Способы получения таких гидроксиметилсодержащих жирных кислот описываются в WO 04/096744.

Гидроксиметилсодержащие жирные кислоты и/или сложные эфиры преимущественно являются смесью соединений, имеющих структуры А1, А2, А3, А4 и А5, как приведено ниже.

А1 соответствует формуле (I)

в которой R представляет собой водород, алкил или инертно замещенный алкил; m представляет собой число >3; n≥0, и (m+n) составляет от 8 до 22, особенно от 11 до 19.

А2 соответствует формуле (II)

в которой R является таким, как указано выше, v представляет собой число >3, r и s представляют собой каждый число ≥0, причем (v+r+s) составляет от 6 до 20, особенно 10-18.

А3 соответствует формуле (III)

в которой R, v, каждый r и s являются такими, как определено выше, t представляет собой число ≥0, и (v+r+s+t) составляет от 5 до 18, особенно от 10 до 18.

А4 соответствует формуле (IV)

где R является таким, как указано выше, и w составляет от 10 до 24.

А5 соответствует формуле (V)

где R является таким, как указано выше, и R' представляет собой линейную или разветвленную алкил-группу, которая замещена по меньшей мере одной циклической простой эфирной группой и, необязательно, одной или более гидроксильных групп или другими простыми эфирными группами. Циклическая простая эфирная группа может быть насыщенной или ненасыщенной и может содержать другое инертное замещение. Гидроксильные группы могут быть на алкильной цепи или на циклической простой эфирной группе, или на обеих. Алкил-группа может иметь вторую концевую -С(О)- или -С(О)О- группу, через которую она может соединяться с другой молекулой инициатора. А5-группами обычно являются лактолы, лактоны, насыщенные или ненасыщенные циклические простые эфиры или димеры, которые образуются как примеси в процессе получения жирной кислоты, содержащей гидроксиметил-группу, или сложного эфира. А5-группы могут содержать от 12 до 50 углеродных атомов.

Жирная кислота или сложный эфир представляет собой, предпочтительно, материал А1-типа, смесь материалов типов А1 и А2, смесь материалов типов А1 и А4, смесь материалов типов А1, А2 и А4, смесь материалов типов А1, А2 и А3 или смесь материалов типов А1, А2, А3 и А4, в каждом случае оптимально содержащую количество А5. Смеси А1 и А2, предпочтительно, содержат А1 и А2 в мольном соотношении от 10:90 до 95:5, в частности от 60:40 до 90:10. Смеси А1 и А4, предпочтительно, содержат А1 и А4 в мольном соотношении от 99,9:0,1 до 70:30, особенно в соотношении от 99,9:0,1 до 85:15. Смеси А1, А2 и А4, предпочтительно, содержат от примерно 10 до 95 мол.% А1, 5-90% А2 и до примерно 30% А4. Более предпочтительные смеси А1, А2 и А4 содержат от примерно 25 до 70 мол.% А1, от 15 до 40% А2 и до 30% А4. Смеси А1, А2 и А3, предпочтительно, содержат от 30 до 80 мол.% А1, от 10 до 60% А2 и от 0,1 до 10% А3. Смеси групп А1, А2, А3 и А4, предпочтительно, содержат от 20 до 50 мол.% А1, от 1 до примерно 65% А2, от 0,1 до примерно 10% А3 и до 30% А4. Особенно предпочтительные жирные кислоты и сложные эфиры содержат смесь от 20 до 50% А1, от 20 до 50% А2, от 0,5 до 4% А3 и от 15 до 30% А4. Во всех случаях А5-группы, предпочтительно, составляют от 0 до 7%, особенно, от 0 до 5% общей массы материала жирной кислоты или сложного эфира.

Предпочтительные смеси А-групп подходяще содержат в среднем примерно 0,8-1,5 групп -СН2ОН и/или -СН2ОВ на А-группу, например, от примерно 0,9 до примерно 1,3 групп -СН2ОН и/или -СН2ОВ на А-группу или от примерно 0,95 до примерно 1,2 групп -СН2ОН и/или -СН2ОВ на А-группу.

«Инертно замещенными» группами являются группы, которые не взаимодействуют с изоцианатной группой, и которые в другом случае не вступают в побочные реакции в процессе получения жирной кислоты, содержащей гидроксиметил-группу, или сложного эфира. Примеры таких инертных заместителей включают арил, циклоалкил, силил, галоген (особенно, фтор, хлор или бром), нитро-, простой эфир, сложный эфир и т.п.

Предпочтительной жирной кислотой, содержащей гидроксиметил-группу, является метил- или этил-9(10)-гидроксиметил-стеарат, который образуется при гидроформилировании и гидрировании олеиновой кислоты или смеси жирных кислот, или сложных эфиров, содержащей олеиновую кислоту (так, как получается в описанной выше реакции переэтерификации).

Реакционная смесь содержит по меньшей мере один другой полиол, полиамин или аминоспирт. Среди подходящих полиолов находятся простые полиэфирполиолы и сложные полиэфирполиолы. Простые полиэфирполиолы включают, например, полимеры пропиленоксида, этиленоксида, 1,2-бутиленоксида, тетраметиленоксида, их блок- и/или статистические сополимеры и т.п. Особый интерес представляют гомополимеры поли(пропиленоксида), статистические сополимеры пропиленоксида и этиленоксида, в которых содержание поли(этиленоксида) составляет, например, от примерно 1 до примерно 30 мас.%, этиленоксидблокированные полимеры поли(пропиленоксида) и этиленоксидблокированные статистические сополимеры пропиленоксида и этиленоксида. Для применений в плиточных пенопластах такие простые полиэфиры, предпочтительно, содержат от 2 до 8, в частности от 2 до 3, главным образом, вторичных гидроксильных групп на молекулу и имеют эквивалентный вес на гидроксильную группу от примерно 400 до примерно 3000, в частности от примерно 800 до примерно 1750. Для применений в высокоупругих плиточных пенопластах и в формованных пенопластах такие простые полиэфиры, предпочтительно, содержат от 2 до 4, в частности, 2-3, главным образом, первичных гидроксильных групп на молекулу и имеют эквивалентный вес на гидроксильную группу от примерно 1000 до примерно 3000, в частности, от примерно 1200 до примерно 2000. Простые полиэфирполиолы могут содержать низкую концевую ненасыщенность (например, менее 0,02 мэкв/г или менее 0,01 мэкв/г), такие как простые полиэфирполиолы, полученные с использованием так называемых двойных металлцианидных ((ДМЦ)(DMC)) катализаторов, как описано, например, в патентах США №№3278457, 3278458, 3278459, 3404109, 3427256, 3427334, 3427335, 5470813 и 5627120. Сложные полиэфирполиолы обычно содержат около 2 гидроксильных групп на молекулу и имеют эквивалентный вес на гидроксильную группу от примерно 400 до 1500. Подходящие сложные полиэфиры включают продукты взаимодействия полиолов, предпочтительно диолов, с многоосновными карбоновыми кислотами или их ангидридами, предпочтительно дикарбоновыми кислотами или ангидридами дикарбоновых кислот. Другие подходящие сложные полиэфиры включают полимеры циклических лактонов, таких как поликапролактон.

Могут также использоваться простые полиэфиры с аминным окончанием, полученные превращением концевых гидроксильных групп в вышеуказанных простых полиэфирполиолов- и сложных полиэфирполиолах в первичные или вторичные аминогруппы. Простые полиэфиры с аминным окончанием являются коммерчески доступными под торговыми марками Jeffamine D-400, D-2000, T-403 и T-5000 от фирмы Huntsman Chemical.

Другие подходящие материалы включают соединения полиолов, полиаминов или алканоламинов, содержащие от 2 до 8, в частности от 2 до 4, гидроксильных групп, первичных или вторичных аминогрупп на молекулу и имеющие эквивалентный вес от 30 до примерно 200, в частности от 50 до 125. Примеры таких материалов включают диэтаноламин, моноэтаноламин, триэтаноламин, моно-, ди- или три(изопропанол)амин, глицерин, триметилолпропан, пентаэритрит, этиленгликоль, диэтиленгликоль, 1,2-пропиленгликоль, дипропиленгликоль, трипропиленгликоль, этилендиамин, фенилендиамин, бис-(3-хлор-4-аминофенил)метан, циклогександиметанол и 2,4-диамино-3,5-диэтилтолуол. Могут также использоваться простые полиэфиры, имеющие эквивалентный вес до 400, которые получаются алкоксилированием любого из вышеуказанных соединений.

Выбор конкретного полиола, полиамина или аминоспирта осуществляется в соответствии с предназначенным применением. Как хорошо известно, использование увеличенных количеств материалов с низким эквивалентным весом и материалов с более высокой функциональностью имеет тенденцию к образованию более жесткого полимера, тогда как использование материалов с более высоким эквивалентным весом и материалов с более низкой функциональностью имеет тенденцию способствовать образованию более эластомерных полиуретанов.

Любой из вышеуказанных изоцианатреакционных материалов (включая гидроксиметилсодержащую жирную кислоту или сложный эфир) может содержать дисперсные полимерные частицы, такие как дисперсные частицы полимочевины, полиуретана или винилового полимера. Указанные материалы описаны в большом числе ссылок, примерами которых являются US 4242249, 4350780, 4390645, 4460715, 4745153, 4381078, 5494957 и WO 98/52988.

Гидроксиметилсодержащая жирная кислота или сложный эфир могут составлять от 10 до примерно 50 мол.% изоцианатреакционных материалов, иных, чем вода, которые присутствуют в реакционной смеси. Предпочтительно, гидроксиметилсодержащий сложный полиэфирполиол составляет от по меньшей мере 15 мол.%, более предпочтительно, по меньшей мере 20 мол.% до примерно 40 мол.%, и, более предпочтительно, до примерно 30 мол.% изоцианатреакционных материалов в реакционной смеси, снова исключая любую воду, которая присутствует в реакционной смеси.

Реакционная смесь, кроме того, содержит по меньшей мере одно полиизоцианатное соединие. Подходящие полиизоцианаты включают ароматические, циклоалифатические и алифатические изоцианаты. Типичные полиизоцианаты включают мета-фенилен-диизоцианат, толуол-2,4-диизоцианат, толуол-2,6-диизоцианат, изофорондиизоцианат, 1,3- и/или 1,4-бис(изоцианатометил)цикло-гексан (включая цис- или транс-изомеры), гексаметилен-1,6-диизоцианат, тетраметилен-1,4-диизоцианат, циклогексан-1,4-диизоцианат, гексагидротолуолдиизоцианат, метиленбис(цикло-гексанизоцианат) ((H12MDI)(Н12МДИ)), нафталин-1,5-диизоцианат, метоксифенил-2,4-диизоцианат, дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, 4,4'-бифенилендиизоцианат, 3,3'-диметокси-4,4'-бифенилдиизоцианат, 3,3'-диметил-4,4'-бифенилдиизоцианат, 3,3'-диметилдифенилметан-4,4'-диизоцианат, 4,4',4”-трифенилметантриизоцианат, полиметиленполифенилизоцианат ((PMDI)(ПМДИ)), толуол-2,4,6-триизоцианат и 4,4'-диметил-фенилметан-2,2',5,5'-тетраизоцианат. Предпочтительно, полиизоцианат представляет собой дифенилметан-4,4'-диизоцианат, дифенилметан-2,4'-диизоцианат, ПМДИ, толуол-2,4-диизоцианат, толуол-2,6-диизоцианат или их смеси. Дифенилметан-4,4'-диизо-цианат, дифенилметан-2,4'-диизоцианат и их смеси в общем обозначаются как МДИ (MDI) и все могут использоваться. Толуол-2,4-диизоцианат, толуол-2,6-диизоцианат и их смеси в общем обозначаются как ТДИ (TDI) и все могут использоваться.

Могут также использоваться любые из вышеуказанных полиизоцианатных групп, которые содержат биуретные, мочевинные, карбодиимидные, аллофонатные и/или изоциануратные группы. Указанные производные часто увеличивают изоцианатную функциональность и желательно используются, когда требуется получить более высокосшитый продукт.

Реакционная смесь может содержать широкий ряд добавок, которые обычно используются в получении полиуретанов различных типов. Они включают, например, катализаторы, вспенивающие агенты, поверхностно-активные вещества, рыхлители; наполнители, такие как карбонат кальция; пигменты и/или красители, такие как диоксид титана, оксид железа, оксид хрома, азо/диазо-красители, фталоцианины, диоксазины и углеродная сажа; упрочняющие наполнители, такие как стеклянное волокно, углеродные волокна, чешуйчатое стекло, слюда, тальк и т.п.; пестициды; консерванты; антиоксиданты; антипирены и т.п. Катализаторы являются особенно предпочтительными добавками, когда являются вспенивающими агентами и поверхностно-активными веществами в случаях, когда требуется пенополиуретан.

Для ускорения полиуретанобразующей реакции часто используется катализатор. Выбор упаковки конкретного катализатора до некоторой степени варьируется в зависимости от конкретного применения, конкретного полимерного полиола или дисперсии, которые используются, и других ингредиентов в рецептуре. Катализатор может катализировать реакцию «гелеобразования» между полиолом (полиолами) и полиизоцианатом и/или во многих рецептурах пенополиуретана реакцию вода/полиизоцианат (вспенивание), которая образует мочевинные связки и свободный диоксид углерода с увеличением объема пенопласта. В получении пенопластов, вспенивающихся водой, обычно используется смесь по меньшей мере одного катализатора, который способствует реакции вспенивания, и по меньшей мере одного другого катализатора, который способствует реакции гелеобразования.

Известен широкий ряд материалов для катализирования полиуретанобразующих реакций, включая третичные амины, третичные фосфины, различные хелаты металлов, металлические соли кислот, сильные основания, различные алкоголяты и феноляты металлов и металлические соли органических кислот. Катализаторами наибольшего значения являются третичные аминные катализаторы и оловоорганические катализаторы. Примеры третичных аминных катализаторов включают: триметиламин, триэтиламин, N-метил-морфолин, N-этилморфолин, N,N-диметилбензиламин, N,N-диметил-этаноламин, N,N,N',N'-тетраметил-1,4-бутандиамин, N,N-диметил-пиперазин, 1,4-диазобицикло-2,2,2-октан, простой бис(диметил-аминоэтил)эфир, триэтилендиамин и диметилалкиламины, где алкил-группа содержит от 4 до 18 углеродных атомов. Часто используются смеси указанных третичных аминных катализаторов. Примеры подходящих коммерчески доступных катализаторов включают Niax A1 (простой бис(диметиламиноэтил)эфир в пропиленгликоле, доступный от фирмы GE OSi Silicones), Niax B9 (N,N-диметилпиперазин и N,N-диметилгексадециламин в полиалкилен-оксидполиоле, доступный от фирмы GE OSi Silicones), Dabco 8264 (смесь простого бис(диметиламиноэтил)эфира, триэтилендиамина и диметилгидроксиэтиламина в дипропиленгликоле, доступный от фирмы Air Products and Chemicals) и Dabco 33LV (триэтилендиамин в дипропиленгликоле, доступный от фирмы Air Products and Chemicals), Niax A-400 (патентованная соль третичный амин/карбоновая кислота и простой бис-(2-диметиламиноэтил)эфир в воде и патентованное гидроксильное соединение, доступный от фирмы GE OSi Silicones), Niax A-30 (патентованная соль третичный амин/карбоновая кислота и триэтилендиамин в воде, доступный от фирмы GE OSi Specialties Co.), Polycat 58 (патентованный аминный катализатор, доступный от фирмы Air Products and Chemicals), Polycat 5 (пентаметилдиэтилентриамин, доступный от фирмы Air Products and Chemicals) и Polycat 8 (N,N-диметилциклогексиламин, доступный от фирмы Air Products and Chemicals).

Примерами оловоорганических катализаторов являются хлорид олова (4), хлорид олова (2), октоат олова (2), олеат олова (2), диметилоловодилаурат, дибутилоловодилаурат, другие оловоорганические соединения формулы SnRn(OR)4-n, в которой R представляет собой алкил или арил, и n равно 0-2, и т.п. Коммерчески доступные оловоорганические катализаторы, представляющие интерес, включают катализаторы Dabco Т-9 и Т-95 (оба - композиции октоата олова(2),доступные от фирмы Air Products and Chemicals).

Катализаторы обычно используются в небольших количествах, например, каждый катализатор используется в количестве от примерно 0,0015 до примерно 5 мас.% от массы полиола с высоким эквивалентным весом.

Однако рецептуры, в которых присутствует гидроксиметилсодержащая жирная кислота, иногда могут требовать до некоторой степени большего количества катализатора, в частности аминного катализатора, так как жирная кислота может взаимодействовать с аминным катализатором со снижением его активности. Кроме того, могут быть получены аддукты гидроксиметилсодержащей жирной кислоты и третичного аминного катализатора. При получении полиуретановых полимеров указанные аддукты могут действовать как катализатор замедленного действия или теплоактивируемый.

При формовании пенопласта реакция полиизоцианата и полиольного компонента проводится в присутствии вспенивающего агента. Подходящие вспенивающие агенты включают физические вспенивающие агенты, такие как различные низкокипящие хлорфторуглеводороды, фторуглеводороды, углеводороды и т.п. Среди физических вспенивающих агентов предпочтительными являются фторуглеводороды и углеводороды, имеющие низкие или нулевые потенциалы глобального потепления и озонного истощения. Также используются химические вспенивающие агенты, которые разлагаются или взаимодействуют в условиях полиуретанобразующей реакции. Несомненно наиболее предпочтительным химическим вспенивающим агентом является вода, которая взаимодействует с изоцианатными группами с высвобождением диоксида углерода и образованием мочевинных связок. Вода, предпочтительно, используется в качестве единственного вспенивающего агента, в котором случае используется обычно примерно 1-7, особенно, от примерно 2,5 до примерно 5, мас.ч. воды на 100 мас.ч. изоцианатреакционных материалов. Вода может также использоваться в комбинации с физическим вспенивающим агентом, в частности фторуглеводородным или углеводородным вспенивающим агентом. Кроме того, газ, такой как диоксид углерода, воздух, азот или аргон, может использоваться в качестве вспенивающего агента в процессе вспенивания.

Поверхностно-активное вещество также используется, когда получается пенополиуретан. Широкий ряд силиконовых поверхностно-активных веществ, которые обычно используются в получении пенополиуретанов, могут использоваться в получении пенопластов в соответствии с данным изобретением. Примеры таких силиконовых поверхностно-активных веществ являются коммерчески доступными под торговыми марками Tegostab (Th. Goldschmidt and Co.), Niax (GE OSi Silicones) и Dabco (Air Products and Chemicals). Предпочтительный тип поверхностно-активного вещества для рецептур плиточных пенопластов имеет силоксановую главную цепь, содержащую полиоксиалкиленовые боковые группы с высокой атомной массой, имеющие среднюю атомную массу от примерно 1400 до примерно 6000. Силоксановая главная цепь, предпочтительно, также содержит полиоксиалкиленовые боковые группы с низкой атомной массой, имеющие среднюю атомную массу от примерно 300 до примерно 750. Более предпочтительно, силиконовая главная цепь содержит боковые полиоксиалкиленовые группы как с низкой, так и с высокой атомной массой, которые, взятые вместе, имеют среднюю атомную массу от 1000 до 2000, особенно от 1100 до 1800. Силиконовое поверхностно-активное вещество, предпочтительно, содержит от 45 до 360, особенно от 90 до 260, силиконовых повторяющихся звеньев на молекулу. Предпочтительно, от 6 до 30% таких силиконовых повторяющихся звеньев содержат боковую полиоксиалкиленовую группу с высокой или низкой атомной массой. Поверхностно-активные вещества указанных типов описываются, например, в US 5145879 и ЕР 0712884В1, оба приведенные в качестве ссылки. Подходяще используется от 1 до 6, предпочтительно, от 2 до 4 мас.ч. таких поверхностно-активных веществ на 100 мас.ч. полиолов с высоким эквивалентным весом.

Предпочтительные силиконовые поверхностно-активные вещества для плиточных пенопластов на основе высоко водо/высоко гидроксиметилсодержащих сложных полиэфирполиолов могут быть представлены формулой MDxD'yM, в которой

каждый М представляет собой независимо (CH3)3SiO1/2 или R(CH3)2SiO1/2;

D представляет собой (CH3)3SiO1/2;

D' представляет собой R(CH3)SiO2/2;

х равен 40-220, особенно 85-220;

у равен 5-40, особенно 8-40; с х/у<10; и

каждый R представляет собой независимо простую полиэфирную группу с высокой атомной массой или простую полиэфирную группу с низкой атомной массой, при условии, что достаточное число R-групп являются простыми полиэфирными группами с высокой атомной массой, что средняя атомная масса всех простых полиэфирных групп составляет по меньшей мере 1000, особенно, по меньшей мере 1100. Простые полиэфирные группы R с высокой атомной массой, предпочтительно, имеют структуру -(CH2)n(C2H4O)a(CH2CH(CH3)O)bR', в которой n равно примерно 3-10, а и b являются такими, что этиленоксидные остатки (т.е. группы -С2Н4О-) составляют от 30 до 100 мас.%, особенно, 30-50 мас.% R-группы, и атомная масса R-группы составляет примерно от 1400 до 6000, особенно, от 3500 до 5000, и R' представляет собой водород, алкил, -C(O)R”, -C(O)OR” или -C(O)NHR”, где R” представляет собой монофункциональную алкил- или арил-группу. Простые полиэфирные группы R с низкой атомной массой, предпочтительно, имеют структуру

-(CH2)n(C2H4O)a(CH2CH(CH3)O)bR', в которой n равно примерно 3-10, а и b являются такими, что этиленоксидные остатки составляют от 30 до 100 мас.% R-группы, и атомная масса R-группы составляет от 300 до 750, и R' является таким, как определено выше.

Те поверхностно-активные вещества, у которых х и у являются особенно высокими (такими, как значение х 85 или более, и значение у 8 или более в структуре, представленной выше), имеют тенденцию иметь очень высокие вязкости и поэтому могут плохо смешиваться с остальными компонентами рецептуры пенопласта. Данная проблема может быть решена разбавлением поверхностно-активного вещества разбавителем, таким как алифатический углеводород, ароматический углеводород, этоксилированный фенол, алкиленбензол, простой полиэфирполиол, дипропиленгликоль и т.п. Предпочтительно, используется достаточное количество разбавителя, чтобы довести вязкость смеси поверхностно-активного вещества до ниже 3000 спз при 25°C.

Двумя поверхностно-активными веществами, представляющими особый интерес, в рецептурах плиточных пенопластов с высоким содержанием воды, высоким содержанием гидроксиметилсодержащего сложного полиэфирполиола, являются поверхностно-активные вещества торговых марок Niax L-626 и Niax L-5614, которые обе доступны от фирмы GE OSi Silicones. Указанные материалы представляют собой смеси высокомолекулярное силиконовое поверхностно-активное вещество/разбавитель.

Полиуретан образуется при объединении компонентов реакционной смеси вместе в условиях, в которых они взаимодействуют и образуют полиуретановый полимер. Может использоваться широкий ряд полиуретанобразующих способов, включая так называемые способы получения плиточного пенопласта, способы получения формованного пенопласта, способы реакционного инжекционного формования, способы отливки эластомера, способы ламинирования, способы вспенивания, способы получения ковровой основы и т.п. Условия отверждения могут варьироваться до некоторой степени в зависимости от того, какой материал гидроксиметилсодержащей жирной кислоты или жирного сложного эфира используется. В большинстве случаев полиуретановые продукты являются эластомерными материалами, которые могут быть непористыми, микропористыми или вспененными.

Гидроксиметилсодержащая жирная кислота содержит как гидроксильные, так и карбоксильные группы, которые те и другие могут взаимодействовать с изоцианатными группами с образованием ковалентной связи и поэтому с нарастанием молекулярной массы. Указанные реакции имеют место одновременно с взаимодействием полиизоцианата с соединением полиола, полиамина или аминоспирта и одновременно с взаимодействием полиизоцианата с водой, если вода присутствует. Следовательно, в большинстве случаев не требуются специальные условия для образования высокомолекулярного полиуретана с хорошими свойствами. В данном случае используемое количество полиизоцианата является достаточным для обеспечения изоцианатного индекса, т.е. 100-разового отношения NCO-групп к изоцианатреакционным группам в реакционной смеси (включая группы, обеспечиваемые водой, если она используется в качестве вспенивающего агента) от 85 до 150, особенно от 95 до 115. Если желательно образовать изоциануратные группы в полимере, может использоваться более высокий изоцианатный индекс.

Эфир гидроксиметилсодержащей жирной кислоты взаимодействует с полиизоцианатом только через гидроксильные группы. Однако сложноэфирная группа может участвовать в реакциях переэтерификации или амидизации с соединениями полиола, полиамина и аминоспирта, которые присутствуют в реакционной смеси. Поскольку изоцианатные группы будут конкурировать со сложноэфирными группами жирной кислоты во взаимодействии с гидроксильными группами или аминогруппами, обеспечиваемыми соединением полиола, полиамина или аминоспирта, в этих случаях желательно использовать до некоторой степени более низкий изоцианатный индекс. Это позволяет аминогруппам и/или гидроксильным группам оставаться доступными для взаимодействия со сложноэфирными группами жирной кислоты. В некоторых применениях изоцианатный индекс обычно находится в интервале от примерно 50 до примерно 125, особенно, от примерно 70 до примерно 95.

Когда используется эфир гидроксиметилсодержащей жирной кислоты, обычно предпочтительно включать в реакционную смесь катализатор, который способствует взаимодействию сложного эфира с гидроксильными группами и/или аминогруппами. Широкий ряд таких катализаторов является известным и может быть использован здесь при условии, что они не препятствуют уретанобразующим реакциям. Особый интерес представляют олово- или титанатсодержащие катализаторы полимеризации. Примеры таких катализаторов описаны в патенте США 5498651 и патенте США 5547984, описания которых приводятся здесь в качестве ссылки.

Иллюстративные примеры классов соединений олова, которые могут быть использованы в данном изобретении, включают моно-алкилоловогидроксидоксиды, моноалкилоловохлориддигидроксиды, диалкилоловооксиды, бистриалкилоловооксиды, моноалкилолово-трис-алкоголяты, диалкилоловодиалкоголяты, триалкилоловоалкоголяты и т.п. Должно быть отмечено, что во многих случаях оловоорганические катализаторы являются также используемыми катализаторами. В предпочтительном варианте изобретения реакционная смесь, которая содержит по меньшей мере один оловоорганический катализатор, может активироваться как уретан-образующим катализатором, так и катализатором переэтерификации или амидизации.

Уретанобразующие реакции (а также реакция вода-изоцианат) часто протекают хорошо даже при комнатной температуре и обычно являются достаточно экзотермическими для доведения уретанобразующих реакций почти до полноты. С другой стороны, реакции переэтерификации и амидизации имеют тенденцию требовать для прохождения повышенных температур. В некоторых применениях, таких как формование плиточного пенопласта и высокоупругого плиточного пенопласта, тепло, выделяемое в полиуретанобразующей реакции, может образовать температуры, достаточно высокие для проведения реакций переэтерификации и/или амидизации. В указанных случаях в значительной степени крупный размер плит пенопласта, которые получаются, ограничивает выделение тепла и поэтому создает внутренние температуры, которые остаются высокими в течение значительных периодов времени. В других применениях, таких как получение формованных пенопластов и эластомеров, полимер может постотверждаться в течение периода времени от минут до часов при повышенной температуре от 50 до 150°C с завершением реакции переэтерификации или амидизации. Поскольку реакции переэтерификации или амидизации будут давать алканольный побочный продукт, может быть желательно удалять алканол, когда он образуется, для того, чтобы способствовать проведению реакций до полноты.

В общем случае пенополиуретан получается при смешении полиизоцианата и полимерного полиола в присутствии вспенивающего агента, поверхностно-активного вещества, катализатора (катализаторов) и других необязательных ингредиентов, если желательно, в таких условиях, что полиизоцианат и изоцианатреакционные материалы взаимодействуют с образованием полиуретанового и/или полимочевинного полимера, когда вспенивающий агент образует газ, который вспенивает реакционную смесь. Пенопласт может быть образован так называемым форполимерным способом (как описано, например, в патенте США №4390645), в котором стехиометрический избыток полиизоцианата сначала взаимодействует с полиолом (полиолами) с высоким эквивалентным весом с образованием форполимера, который на второй стадии взаимодействует с удлинителем цепи и/или водой с образованием желаемого пенопласта. Также подходя