Олиго(алкинил)алкоксисилоксаны для модификации волокнистых материалов и способ их получения

Иллюстрации

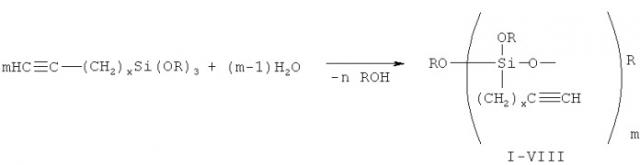

Показать всеИзобретение относится к новым силоксанам и к способу их получения. Предложены олиго(алкилен)алкоксисилоксаны общей формулы

где R=CH3, С2Н5, С3Н7, С4Н9; х=1-4; m=5-15; и способ их получения гидролитической конденсацией алкинилтриалкоксисилана с заданным количеством воды в жидкой водно-спиртовой среде при кипячении. Технический результат: предложенные олиго(алкинил)алкоксисилоксаны могут использоваться для конструирования на поверхности волокнистых материалов алкиленсилоксановых темплатных полимерных покрытий заданного состава, структуры и строения, которые способны образовывать наноразмерные темплатные полимерные покрытия, связывающие все волокнистые материалы в единую конструкцию - слоистый композиционный материал, подобный дельта-древесине или фанере. 2 н. и 4 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к новым химическим соединениям, конкретно к олиго(алкинил)алкоксисилоксанам общей формулы

где R=СН3, C2H5, С3Н7, C4H9;

х=1-4; m=5-15,

и к способу их получения.

Олиго(алкинил)алкоксисилоксаны являются химически активными соединениями. Алкоксигруппы, ковалентно связанные с атомами кремния, способны вступать в реакции конденсации, алкоголиза, этерификации, замещения под действием воды, спиртов, карбоновых кислот и галоидов, а алкинильные радикалы способны вступать в реакции радикальной, ионной и ионнокоординационной полимеризации под действием радикалов, ионов и металлоорганических соединений (катализаторов Циглера-Натта).

Они могут быть использованы для конструирования на поверхности волокнистых материалов алкинилсилоксановых темплатных (ковалентно связанных с поверхностью волокнистого материала) полимерных покрытий заданного состава, структуры и строения, которые содержат на поверхности реакционноспособные алкинильные группы. Волокнистые материалы, модифицированные такими алкинилсилоксановыми полимерными покрытиями, приобретают химическую активность, т.е. способность полимеризоваться под действием радикалов, ионов, металлоорганических соединений и ковалентно связываться между собой трехмерной пространственной сеткой из пропиленовых, бутиленовых и гексиленовых группировок, образующих наноразмерное темплатное полипропиленовое, полибутиленовое, полигексиленовое полимерное покрытие (покрытие второго поколения), которое ковалентно связывает все волокна в единую конструкцию - слоистый композиционный материал, подобный дельта-древесине или фанере, где в роли связующего используется химически активное темплатное алкинилсилоксановое покрытие, а в роли шпона - волокнистый материал либо наоборот.

Такие композиционные материалы представляют собой концептуально новое поколение высокопрочных нетканых текстильных материалов, которые могут изготавливаться с использованием олиго(алкинил)алкоксисилоксанов указанной общей формулы методом аутогезионного скрепления модифицированных волокон. Модификацию волокон осуществляют пропиткой 1%-ным спиртовым раствором олиго(алкинил)алкоксисилоксана, сушкой при комнатной температуре, в присутствии каталитических количеств (0,0006 до 0,12 мас.%) перекиси водорода, а каландрирование волокнистого холста осуществляют при температуре, близкой к температуре текучести полимера волокна, давлении 20·105 Па, времени 0,02 с.

Указанные олиго(алкинил)алкоксисилоксаны, их свойства и способ получения в литературе не описаны.

Известны полиэтоксисилоксаны (патент РФ №2270892 от 27.02.06. «Способ получения нетканых текстильных материалов, обладающих повышенной прочностью, устойчивым ароматным запахом и антимикробными свойствами, с помощью полиэтоксисиланов, содержащих фармакофорные органооксисилильные лиганды») и олигоэтокси(изо-бутокси)силоксаны (патент РФ №2182614 от 20.05.02. «Нетканый текстильный материал»), которые при обработке волокнистых материалов способны образовывать на их поверхности покрытия из гидратированной окиси кремния - HO-(SiO2)x-OH, придающие поверхности волокнистых материалов химическую активность. Такие полимерные покрытия увеличивают прочностные характеристики нетканых текстильных материалов, получаемых аутогезионным скреплением модифицированных волокнистых материалов.

Однако существенным недостатком известных олигоэтоксисилоксанов и олигоэтокси(изо-бутокси)силоксанов является то, что аутогезионное скрепление модифицированных ими волокон необходимо проводить при температуре не ниже 140°С.

Целью данного изобретения является синтез химически активных, содержащих разнофункциональные группы (≡Si-OR, ≡Si(CH2)x С≡СН), олиго(алкинил)алкоксисилоксанов, которые могли бы быть использованы в качестве средств, способных модифицировать поверхность волокнистых материалов химически активными алкинилсилоксановыми темплатными (ковалентно связанными с поверхностью волокна) полимерными покрытиями, способными образовывать наноразмерные темплатные покрытия (покрытия второго поколения), ковалентно связывающие все волокнистые материалы в единую конструкцию - концептуально новое поколение высокопрочных нетканых материалов, сконструированных по типу дельта-древесины или фанеры, где в роли связующего используется химически активное темплатное алкинилсилоксановое - полиалкиленовое полимерное покрытие, либо покрытие второго поколения, а в роли шпона - волокнистый материал, либо наоборот.

Следует отметить, что такие нетканые текстильные материалы могут быть изготовлены методом аутогезионного прессования в присутствии каталитических количеств перекиси водорода при комнатной температуре.

Химически активные олиго(алкинил)алкоксисилоксаны получают гидролитической конденсацией алкинилтриалкоксисилоксана с заданным количеством воды в жидкой спиртово-водной среде при кипячении.

В качестве алкинилтриалкоксисиланов целесообразно использовать пропаргилтриметоксисилан, бутинилтриметоксисилан, гексинилтриметоксисилоксан, а в качестве спирта - метанол; пропаргилтриэтоксисилан, бутинилтриэтоксисилан, гексинилтрипропоксисилоксан, а в качестве спирта - этанол; пропаргилтрипропоксисилан, бутинилтрипропоксисилан, гексинилтрипропоксисилоксан, а в качестве спирта - пропанол; пропаргилтрибутоксисилан, бутинилтрибутоксисилан, гексинилтрибутоксисилан, а в качестве спирта - бутанол.

Гидролитическую конденсацию в спиртово-водной среде целесообразно проводить с заданным количеством воды в избытке спирта (схема 1, см. в конце описания).

Указанные олиго(алкинил)алкоксисилоксаны являются химически активными соединениями и могут применяться для модификации волокнистых материалов и конструирования на их поверхности алкинилсилоксановых темплатных полимерных покрытий заданного состава, структуры и строения, которые способны образовывать наноразмерные темплатные полипропиленовые, полибутиленовые или полигексиленовые покрытия (покрытия второго поколения), ковалентно связывающие все волокнистые материалы в концептуально новое поколение нетканых текстильных материалов.

Для лучшего понимания данного изобретения приводятся следующие примеры получения олиго(алкинил)алкоксисилоксанов.

Пример 1. Декапропаргилдодекаметоксидекасилоксан (I). Смесь из 16 г (0,1 моль) пропаргилтриметоксисилана, 1,62 г (0,09 моль) дистиллированной воды в 16 г метанола кипятили в колбе с обратным холодильником в течение 5 час, затем от реакционной смеси отгоняли метанол и в остатке получали 11,52 г (97%) соединения (I), т. кип. выше 250°С при 760 мм рт.ст., nd 20 1,4150; d4 20 1,11 г/см3.

Найдено, %: С 42,11; Н 5,21; Si 23,93.

C42H66Si10O2.

Вычислено, %: С 42,46; Н 5,60; Si 23,64.

Пример 2. Пентапропаргилгептаэтоксипентасилоксан (II). Аналогично примеру 1 из 10 г (0,05 моль) пропаргилтриэтоксисилана, 0,73 г (0,04 моль) дистиллированной воды в 12 г этанола получают 7,0 г (98%) соединения (II), т. кип. выше 250°С при 760 мм рт.ст., nd 20 1,4035; d4 20 0,95 г/см3.

Найдено, %: С 48,50; Н 7,0; Si 20,1.

C29H50Si5O11.

Вычислено, %: С 48,70; Н 7,04; Si 19,63.

Пример 3. Пентапропаргилгептапропоксипентасилоксан (III). Аналогично примеру 1 из 12,2 г (0,05 моль) пропаргилтрипропоксисилана, 0,73 г (0,04 моль) дистиллированной воды в 12 г пропанола получают 7,7 г (95%) соединения (III), т. кип. выше 250°С при 760 мм рт.ст., nd 20 1,4140; d4 20 0,99 г/см3.

Найдено, %: С 53,0; Н 7,70; Si 17,85.

C36H64Si5O11.

Вычислено, %: С 53,16; Н 7,93; Si 17,26.

Пример 4. Пентапропаргилгептабутоксипентасилоксан (IV). Аналогично примеру 1 из 14,3 г (0,05 моль) пропаргилтрибутоксисилана, 0,73 г (0,04 моль) дистиллированной воды в 15 г бутанола получают 8,64 г (95%) соединения (IV), т. кип. выше 250°С при 760 мм рт.ст., nd 20 1,4555; d4 20 1,12 г/см3.

Найдено, %: С 56,31; Н 8,37; Si 15,87.

C43H78Si5O11.

Вычислено, %: С 56,66; Н 8,62; Si 15,40.

Пример 5. Декапропаргилдодекаэтоксидекасилоксан (V). Аналогично примеру 1 из 20,2 г (0,1 моль) пропаргилтриэтоксисилана, 1,62 г (0,09 моль) дистиллированной воды в 21 г этанола получают 13,3 г (98%) соединения (V), т. кип. выше 250°С при 760 мм рт.ст., nd 20 1,4200; d4 20 1,11 г/см3.

Найдено, %: С 47,31; Н 6,37; Si 21,12.

C54H90Si10O21.

Вычислено, %: С 47,82; Н 6,68; Si 20,71.

Пример 6. Пентабутинилгептабутоксипентасилоксан (VI). Аналогично примеру 1 из 15,0 г (0,05 моль) бутинилтрибутоксисилана, 0,73 г (0,04 моль) дистиллированной воды в 16 г бутанола получают 9,4 г (96%) соединения (VI), т. кип. выше 250°С при 760 мм рт.ст., nd 20 1,4515; d4 20 1,12 г/см3.

Найдено, %: С 58,32; Н 8,87; Si 14,93.

C48H88Si5O11.

Вычислено, %: С 58,72; Н 9,03; Si 14,30.

Пример 7. Декагексинилдодекаэтоксидекасилоксан (VII). Аналогично примеру 1 из 24,4 г (0,1 моль) гексинилтриэтоксисилана, 1,62 г (0,09 моль) дистиллированной воды в 22 г этанола получают 17,0 г (96%) соединения (VII), т. кип. выше 250°С при 760 мм рт.ст., nd 20 1,4570; d4 20 1,13 г/см3.

Найдено, %: С 56,13; Н 8,11; Si 16,15.

C84H150Si10O21.

Вычислено, %: С 56,77; Н 8,50; Si 15,80.

Пример 8. Пентадекапропаргилгептадекаэтоксипентадекасилоксан (VIII). Аналогично примеру 1 из 30,3 г (0,15 моль) пропаргилтриэтоксисилана, 2,52 г (0,14 моль) дистиллированной воды в 30 г этанола получают 27,5 г (95%) соединения (VIII), т. кип. выше 250°С при 760 мм рт.ст., nd 20 1,4620; d4 20 1,13 г/см3.

Найдено, %: С 47,12; Н 6,17; Si 21,78.

C79H130Si15O31.

Вычислено, %: С 47,50; Н 6,56; Si 21,09.

Соединения (I-VIII) представляют собой бесцветные прозрачные жидкости, хорошо растворимые в алифатических и ароматических углеводородах, эфире, ТГФ, диоксане, спиртах, ацетоне и нерастворимые в воде. Они обладают высокой химической активностью и могут использоваться для модификации волокнистых материалов. Модификацию волокон, полотен и текстильных изделий осуществляют пропиткой 1%-ным спиртовым раствором олиго(алкинил)алкоксисилоксана, сушкой при комнатной температуре и термообработкой при 140°С в течение 20 мин. Операцию пропитки, сушки и темообработки повторяют до тех пор, пока не получат на волокнистом материале заданный привес (0,05-10 мас.%) алкинилсилоксанового полимерного покрытия. При такой обработке алкоксильные группы (ОСН3, OC2H5, ОС3Н7, ОС4Н9), связанные с атомами кремния, вступают в реакции с функциональными группами (ОН, СООН, -С=O, -NH-C(O)- и др.) полимера волокнистого материала и ковалентно с ним связываются, образуя на поверхности волокнистого материала алкинилсилоксановое темплатное полимерное покрытие. Такое алкинилсилоксановое полимерное покрытие очень прочно закрепляется на поверхности волокнистого материала, и удалить ее можно только при обработке плавиковой кислотой или при длительном кипячении в концентрированном растворе щелочи.

Отличительной особенностью алкинилсилоксановых темплатных полимерных покрытий является их химическая активность, т.е. способность полимеризоваться под действием радикалов, ионов, металлоорганических соединений (катализаторов Циглера-Натта) и приводить к образованию наноразмерных темплатных полипропиленовых, полибутиленовых, полигексиленовых покрытий (покрытий второго поколения), связывающих волокнистые материалы в единую конструкцию - слоистый композиционный материал, представляющий собой концептуально новое поколение высокопрочных нетканых текстильных материалов.

Испытания текстильных материалов, изготовленных методом аутогезионного прессования модифицированных волокон от 0,05 до 10 мас.% олиго(алкинил)алкоксисилоксанами указанной общей формулы и катализатора - перекиси водорода от 0,0006 до 0,12 мас.% показали, что они имеют высокие прочностные характеристики, в 13-20 раз превосходящие подобные характеристики нативных образцов, на 40-45% снижается жесткость, на 13-20% возрастает воздухопроницаемость нетканых материалов. Физико-механические свойства нетканых термоскрепленных материалов представлены в таблице.

Модификацию волокон осуществляют пропиткой 1%-ным спиртовым раствором олиго(алкинил)алкоксисилоксана, сушкой при комнатной температуре, в присутствии каталитических количеств (0,0006 до 0,12 мас.%) перекиси водорода, а каландрирование волокнистого холста осуществляют при температуре, близкой к температуре текучести полимера волокна, давлении 20·105 Па, времени 0,02 с.

Схема 1

где m=10, x=1, R=CH3 (I);

m=5, x=1, R=C2H5 (II), C3H7 (III), C4H9 (IV);

m=10, x=1, R=C2H5 (V);

m=5, x=2, R=C4H9 (VI);

m=10, x=4, R=C2H5 (VII);

m=15, x=1, R=C2H5 (VIII).

| Физико-механические свойства нетканых термоскрепленных материалов, полученных с использованием декапропаргилдодекаэтоксидекасилоксана (V) | |||||||

| № | Содержание модификатора, мас.% | Содержание катализатора, мас.% | Температура прессования, °С | Удельная разрывная нагрузка, Н·м/г | Удлинение при разрыве, εp, % | Жесткость, cH | Воздухопроницаемость, дм3/(мин·м2) |

| 1 | 0,05 | 0,0006 | 230 | 76,5 | 45 | 8,3 | 1070 |

| 2 | 0,25 | 0,003 | 230 | 73,2 | 30 | 6,2 | 1150 |

| 3 | 5 | 0,06 | 230 | 58,9 | 36 | 6,9 | 1090 |

| 4 | 10 | 0,12 | 230 | 57,3 | 42 | 7,6 | 1100 |

| *содержание катализатора в нетканом материале 0,12 мас.%. |

1. Олиго(алкинил)алкоксисилоксаны общей формулы где R - CH3, C2C5, С3Н7, С4Н9;х=1-4; m=5-15.

2. Способ получения соединений по п.1, отличающийся тем, что алкинилтриалкоксисилан подвергают гидролитической конденсации с заданным количеством воды в жидкой спиртово-водной среде при кипячении.

3. Способ получения соединений по п.2, отличающийся тем, что в качестве алкинилтриалкоксисилана используют пропаргилтриметоксисилан, бутинил-триметоксисилан или гексинилтриметоксисилоксан, а в качестве спирта - метанол.

4. Способ получения соединений по п.2, отличающийся тем, что в качестве алкинилтриалкоксисилана используют пропаргилтриэтоксисилан, бутинил-триэтоксисилан или гексинилтриэтоксисилан, а в качестве спирта - этанол.

5. Способ получения соединений по п.2, отличающийся тем, что в качестве алкинилтриалкоксисилана используют пропаргилтрипропоксисилан, бутинилтрипропоксисилан или гексинилтрипропоксисилан, а в качестве спирта - пропанол.

6. Способ получения соединений по п.2, отличающийся тем, что в качестве алкинилтриалкоксисилана используют пропаргилтрибутоксисилан, бутинил-трибутоксисилан или гексинилтрибутоксисилан, а в качестве спирта - бутанол.