Способ каталитического крекинга углеводородного сырья

Иллюстрации

Показать всеИзобретение относится к области нефтепереработки углеводородного сырья и может быть использовано для увеличения выработки моторных топлив. Изобретение касается способа каталитического крекинга углеводородного сырья на мелкодисперсном катализаторе с получением целевых продуктов, включающего контактирование сырья и катализатора в прямоточном реакторе и последующую отпарку отработанного катализатора от увлеченных углеводородов в стриппинге путем обработки катализатора водяным паром в ступенчато-противоточных условиях с применением конусных кольцевых и дисковых перегородок и пропуском части водяного пара через отверстия в перегородках. Водяной пар пропускают через сопловые отверстия, выполненные на одной-трех нижних перегородках, в количестве 10-45% от его расхода в стриппинг, вывод водяного пара из сопловых отверстий осуществляют на расстоянии от поверхности перегородки, равном 0,04-0,09 диаметра стриппинга. Технический результат - увеличение степени отпарки катализатора, повышение стабильности циркуляции катализатора, снижение термопаровой дезактивации катализатора и увеличение выхода целевых продуктов крекинга. 1 табл., 2 ил.

Реферат

Изобретение относится к области нефтепереработки, в частности к способу каталитического крекинга углеводородного сырья на мелкодисперсном циркулирующем катализаторе.

Известен способ каталитического крекинга углеводородного сырья на мелкодисперсном циркулирующем катализаторе с получением целевых продуктов [патент США №4605491], включающий контактирование сырья и катализатора в прямоточном реакторе и последующую отпарку отработанного катализатора от увлеченных углеводородов в стриппинге путем обработки катализатора водяным паром в ступенчато-противоточных условиях с применением конусных кольцевых и дисковых перегородок. Стриппинг дополнительно оборудован средствами для ввода водяного пара и его вывода вместе с отпаренными углеводородами после каждой ступени обработки катализатора.

Этот способ позволяет предупредить нежелательный крекинг отпаренных углеводородов в стриппинге и незначительно сократить увлечение водяного пара потоком катализатора в напорный стояк и далее на стадию окислительной регенерации.

Недостатками этого способа являются чрезмерный расход водяного пара вследствие его вывода из стриппинга после каждой ступени обработки катализатора и большой объем, занимаемый средствами вывода паров из стриппинга, что сокращает время пребывания катализатора в последнем и степень его отпарки.

Известен способ каталитического крекинга углеводородного сырья на мелкодисперсном циркулирующем катализаторе с получением целевых продуктов [патент США №5531884], включающий контактирование сырья и катализатора в прямоточном реакторе и последующую отпарку отработанного катализатора от увлеченных углеводородов в стриппинге путем обработки катализатора водяным паром в ступенчато-противоточных условиях с применением конусных кольцевых и дисковых перегородок, снабженных выступающими вниз перетоками, через которые пропускают часть потока катализатора.

Перетоки представляют собой патрубки, верхний край которых прикреплен к перегородкам, а нижний край установлен на уровне несколько выше нижнего края перегородок. Такое расположение перетоков обеспечивает течение по ним катализатора сверху вниз, что способствует снижению плотности потока катализатора в наиболее узком сечении между кольцевыми и дисковыми перегородками. Этот способ позволяет увеличить степень отпарки катализатора при высокой плотности потока катализатора в стриппинге.

Недостаток способа заключается в том, что при умеренной плотности потока катализатора в стриппинге, при которой эксплуатируются большинство промышленных установок каталитического крекинга, эффект от применения этого способа значительно падает и даже может стать отрицательным вследствие низкой степень отпарки катализатора в перетоках.

Наиболее близким к заявляемому способу по технической сущности и достигаемому результату является способ каталитического крекинга углеводородного сырья на мелкодисперсном циркулирующем катализаторе с получением целевых продуктов [патент США №7118715], включающий контактирование сырья и катализатора в прямоточном реакторе и последующую отпарку отработанного катализатора от увлеченных углеводородов в стриппинге путем обработки катализатора водяным паром в ступенчато-противоточных условиях с применением конусных кольцевых и дисковых перегородок и пропуском части водяного пара через отверстия в перегородках.

Согласно этому способу отверстия в перегородках расположены преимущественно в их нижней части, где плотность потока катализатора наибольшая, что позволяет повысить эффективность контакта с водяным паром.

Недостатком этого способа является значительное увлечение водяного пара потоком катализатора в нижней части стриппинга вследствие ввода водяного пара через отверстия в область высокой плотности потока катализатора вблизи наружной поверхности перегородок. Из нижней части стриппинга катализатор поступает в напорный стояк, где избыточное количество увлекаемого водяного пара способствует образованию крупных пузырей, снижая тем самым стабильность циркуляции катализатора. Далее катализатор направляют на стадию окислительной регенерации, где избыточное количество увлекаемого водяного пара способствует термопаровой дезактивации катализатора. Увлечение избыточного количества водяного пара потоком катализатора в нижней части стриппинга приводит к сокращению его расхода в верхней части и, как следствие, к снижению степени отпарки катализатора. Результатом этого является снижение выхода целевых продуктов.

Цель изобретения - увеличение выхода целевых продуктов за счет повышения степени отпарки и стабильности циркуляции катализатора, снижения его термопаровой дезактивации.

Поставленная цель достигается предлагаемым способом каталитического крекинга углеводородного сырья на мелкодисперсном циркулирующем катализаторе с получением целевых продуктов, включающим контактирование сырья и катализатора в прямоточном реакторе и последующую отпарку отработанного катализатора от увлеченных углеводородов в стриппинге путем обработки катализатора водяным паром в ступенчато-противоточных условиях с применением конусных кольцевых и дисковых перегородок и пропуском части водяного пара через отверстия в перегородках. Согласно изобретению водяной пар пропускают через сопловые отверстия, выполненные на одной-трех нижних перегородках, в количестве 10-45% от его расхода в стриппинг, вывод водяного пара из сопловых отверстий осуществляют на расстоянии от поверхности перегородки, равном 0,04-0,09 диаметра стриппинга.

Существенным отличием предлагаемого способа является то, что водяной пар пропускают через сопловые отверстия, выполненные на одной-трех нижних перегородках, в количестве 10-45% от его расхода в стриппинг, вывод водяного пара из сопловых отверстий осуществляют на расстоянии от поверхности перегородки, равном 0,04-0,09 диаметра стриппинга.

Указанные отличия позволяют существенно сократить количество водяного пара, увлекаемого потоком катализатора в нижней части стриппинга, и тем самым исключить поступление избыточного количества водяного пара в напорный стояк и далее на стадию окислительной регенерации, что обеспечивает повышение степени отпарки катализатора вследствие увеличения его расхода в верхней части стриппинга, повышение стабильности циркуляции катализатора вследствие предупреждения образования крупных пузырей водяного пара в напорном стояке, снижение термопаровой дезактивации катализатора вследствие уменьшения парциального давления водяного пара на стадии окислительной регенерации катализатора, и, в конечном итоге, приводит к увеличению выхода целевых продуктов.

Сущность предлагаемого способа состоит в следующем. Отпарку отработанного катализатора от увлеченных углеводородов проводят в стриппинге путем обработки катализатора водяным паром в ступенчато-противоточных условиях с применением конусных кольцевых и дисковых перегородок и пропуском части водяного пара через отверстия в перегородках.

Как показали экспериментальные исследования, при течении катализатора в стриппинге сверху вниз вдоль перегородок над их наружной поверхностью на расстоянии от нее менее 0,04 диаметра стриппинга образуется область высокой плотности потока катализатора с концентрацией частиц 650-750 кг/м3, на расстоянии 0,04-0,09 диаметра стриппинга - область средней плотности потока катализатора с концентрацией частиц 550-650 кг/м3, на расстоянии более 0,09 диаметра стриппинга - область низкой плотности потока катализатора с концентрацией частиц 450-550 кг/м3. В области высокой плотности потока катализатора имеет место значительное увлечение водяного пара нисходящим потоком катализатора, в области низкой плотности потока катализатора - снижение эффективности отпарки.

Согласно способу водяной пар пропускают через сопловые отверстия, выполненные на одной-трех нижних перегородках, в количестве 10-45% от его расхода в стриппинг. Требуемый расход пропускаемого через сопловые отверстия водяного пара обеспечивают числом сопловых отверстий, их высотным расположением на перегородках и размером. Вывод пропускаемого через сопловые отверстия водяного пара осуществляют на расстоянии от поверхности перегородки, равном 0,04-0,09 диаметра стриппинга, в область средней плотности потока катализатора, что обеспечивают длиной выступающей вверх части сопловых отверстий.

Благодаря пропуску части водяного пара через выполненные на одной-трех нижних перегородках сопловые отверстия и выводу его в область средней плотности потока катализатора, минуя область высокой плотности потока катализатора, количество водяного пара, увлекаемого потоком катализатора в нижней части стриппинга, существенно сокращается и тем самым исключается поступление избыточного количества водяного пара в напорный стояк и далее на стадию окислительной регенерации катализатора.

В результате достигается повышение степени отпарки катализатора вследствие увеличения расхода водяного пара в верхней части стриппинга, повышение стабильности циркуляции катализатора вследствие предупреждения образования крупных пузырей водяного пара в напорном стояке, снижение термопаровой дезактивации катализатора вследствие уменьшения парциального давления водяного пара на стадии окислительной регенерации катализатора, что обеспечивает увеличение выхода целевых продуктов.

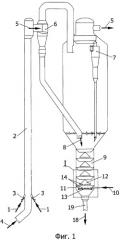

Способ осуществляют следующим образом. Согласно фиг.1 и 2 углеводородное сырье 1 подают в прямоточный реактор 2 через сырьевые форсунки 3, где его смешивают с мелкодисперсным циркулирующим катализатором 4, поступающим из регенератора (не показан). Сырье и катализатор контактируют в восходящем потоке с образованием парообразных продуктов 5 в результате протекания реакций каталитического крекинга. Парообразные продукты отделяют на выходе из прямоточного реактора от отработанного катализатора в сепарационном устройстве 6, доочищают от катализаторной пыли в циклонах 7 и направляют на разделение в ректификационную колонну (не показана).

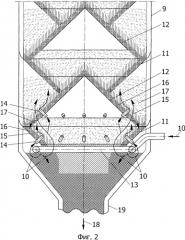

Отработанный катализатор 8 направляют на отпарку от увлеченных углеводородов в стриппинг 9, где обрабатывают водяным паром 10 в ступенчато-противоточных условиях с применением конусных кольцевых 11 и дисковых 12 перегородок. Кольцевые перегородки устанавливают на корпусе стриппинга, дисковые перегородки - в центральной части стриппинга. Расположение перегородок по высоте стриппинга чередуют так, чтобы поток катализатора плавно перетекал с вышележащей кольцевой перегородки на нижележащую дисковую и далее, чередуя перегородки. Под нижней перегородкой в стриппинг подают водяной пар через парораспределительное устройство 13.

Водяной пар пропускают через сопловые отверстия 14, выполненные на одной-трех нижних перегородках, в количестве 10-45% от его расхода в стриппинг. Требуемый расход пропускаемого через сопловые отверстия водяного пара обеспечивают сочетанием числа сопловых отверстий, высоты их размещения по отношению к нижнему краю перегородки и размером. Расчет расхода пропускаемого через сопловые отверстия водяного пара проводят на основе известных закономерностей. Число сопловых отверстий на перегородке варьируют от 6 до 20, их диаметр - от 25 до 40 мм. Сопловые отверстия размещают в нижней части перегородок, предпочтительно в нижней трети от высоты перегородок.

Пропускаемый через сопловые отверстия водяной пар выводят на расстоянии от поверхности перегородки, равном 0,04-0,09 диаметра стриппинга, где образуется область средней плотности потока катализатора 15. Вывод водяного пара из сопел на требуемом расстоянии от поверхности перегородки обеспечивают соответствующим выбором длины выступающей вверх части сопловых отверстий.

Пропуск через сопловые отверстия, выполненные на одной-трех нижних перегородках, части водяного пара с выводом его в область средней плотности потока катализатора выше области высокой плотности потока катализатора 16 вблизи поверхности перегородок и ниже области низкой плотности потока катализатора 17 позволяет, с одной стороны, существенно сократить количество водяного пара, увлекаемого потоком катализатора, а с другой стороны, сохранить высокую степень отпарки катализатора в нижней части стриппинга, оборудованной перегородками с сопловыми отверстиями.

Для предупреждения эрозионного износа внутреннюю и наружную поверхность патрубков с сопловыми отверстиями покрывают эрозионностойкой футеровкой (не показана). Отпаренный катализатор 18 выводят снизу стриппинга в напорный стояк 19, откуда направляют на окислительную регенерацию в регенератор.

Существенное сокращение количества увлекаемого потоком катализатора водяного пара в нижней части стриппинга обеспечивает увеличение его расхода в верхней части стриппинга и исключает поступление избыточного количества водяного пара в напорный стояк и на стадию окислительной регенерации катализатора, что позволяет увеличить степень отпарки катализатора, повысить стабильность циркуляции катализатора благодаря предупреждению образования крупных пузырей водяного пара в напорном стояке, снизить термопаровую дезактивацию катализатора благодаря уменьшению парциального давления водяного пара на стадии окислительной регенерации катализатора и, как следствие, увеличить выход целевых продуктов.

Ниже приведены конкретные примеры использования известного и предлагаемого способов каталитического крекинга углеводородного сырья применительно к промышленной установке каталитического крекинга производительностью 156 т/ч.

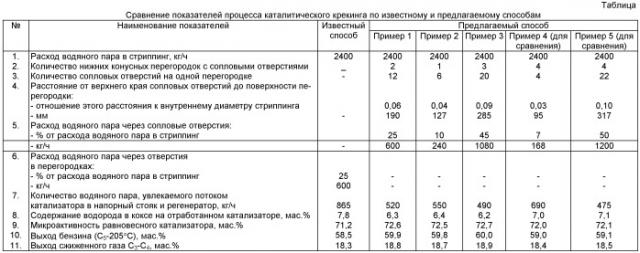

Сравнительные показатели процесса каталитического крекинга углеводородного сырья по известному и предлагаемому способам представлены в таблице.

Пример 1

Каталитическому крекингу подвергают смесь остатка гидрокрекинга (70 мас.%) и прямогонного вакуумного газойля (30 мас.%) с пределами выкипания 345-540°С. Характеристика углеводородного сырья: плотность 868 кг/м3, содержание серы 0,47 мас.%, содержание основного азота 0,013 мас.%, коксуемость по Конрадсону 0,18 мас.%, содержание тяжелых металлов (ванадия и никеля) 0,3 мг/кг. В качестве катализатора используют равновесный микросферический цеолитсодержащий катализатор со следующими характеристиками: насыпная плотность 862 кг/м3, удельный объем пор 0,33 см3/г, удельная поверхность 186 м2/г; гранулометрический состав, мас.%: фракция мельче 40 мкм 12; фракция мельче 60 мкм 35; фракция мельче 80 мкм 63; фракция мельче 100 мкм 93. Химический состав катализатора, мас.%: оксид алюминия 48,0; оксид натрия 0,25; оксиды редкоземельных элементов 2,6. Расход свежего катализатора 0,6 кг/т перерабатываемого сырья.

Каталитический крекинг осуществляют в прямоточном реакторе при температуре 505°С, времени контактирования 2,6 с, кратности циркуляции катализатора 6,2. Температура нагрева сырья 267°С, температура в стриппинге 503°С. Внутренний диаметр стриппинга 3170 мм. Расход водяного пара в стриппинг 2400 кг/ч.

В соответствии с предлагаемым способом процесс ведут с выполненными на двух нижних конусных перегородках стриппинга (одной кольцевой и одной дисковой) сопловыми отверстиями, выступающими вверх на расстояние от поверхности перегородки, равное 0,06 диаметра стриппинга (190 мм). Количество сопловых отверстий на каждой перегородке 12, их диаметр 29 мм. Через сопловые отверстия пропускают водяной пар в количестве 25% от его расхода в стриппинг (600 кг/ч). Водяной пар выводят из сопловых отверстий в область средней плотности потока катализатора с концентрацией частиц 610 кг/м3, в которой увлечение водяного пара потоком катализатора существенно снижается, но при этом сохраняется высокая эффективность отпарки катализатора. Количество водяного пара, увлекаемого в напорный стояк и регенератор, снижается до 520 кг/ч, и соответственно увеличивается расход водяного пара в верхней части стриппинга, исключается образование крупных пузырей водяного пара в напорном стояке и снижается парциальное давление водяного пара в регенераторе.

Благодаря этому повышается степень отпарки катализатора, что отражается в снижении содержания водорода в коксе на отработанном катализаторе до 6,3 мас.%, повышается стабильность циркуляции катализатора, снижается степень термопаровой дезактивации катализатора при его разогреве в регенераторе и, как следствие, повышается микроактивность равновесного катализатора до 72,6 мас.%, что, в конечном итоге, обеспечивает увеличение выхода целевых продуктов - бензина на 1,4 мас.%, сжиженного газа С3-С4 на 0,5 мас.%.

Пример 2

Каталитический крекинг углеводородного сырья осуществляют в соответствии с примером 1. Процесс ведут с выполненными на одной нижней конусной перегородке стриппинга сопловыми отверстиями, выступающими вверх на расстояние от поверхности перегородки, равное 0,04 диаметра стриппинга (127 мм). Количество сопловых отверстий на перегородке 6. Через сопловые отверстия пропускают водяной пар в количестве 10% от его расхода в стриппинг (240 кг/ч). Количество водяного пара, увлекаемого в напорный стояк и регенератор, сокращается до 550 кг/ч. Благодаря этому снижается содержание водорода в коксе на отработанном катализаторе до 6,4 мас.%, повышается стабильность циркуляции катализатора, возрастает микроактивность равновесного катализатора до 72,5 мас.%.

Как видно из таблицы, в результате использования предлагаемого способа выход бензина увеличивается на 1,3 мас.%, выход сжиженного газа С3-С4 на 0,4 мас.%.

Пример 3

Каталитический крекинг углеводородного сырья осуществляют в соответствии с примером 1. Процесс ведут с выполненными на трех нижних конусных перегородках стриппинга сопловыми отверстиями, выступающими вверх на расстояние от поверхности перегородки, равное 0,09 диаметра стриппинга (285 мм). Количество сопловых отверстий на каждой перегородке 20. Через сопловые отверстия пропускают водяной пар в количестве 45 мас.%, от его расхода в стриппинг (1080 кг/ч). Количество водяного пара, увлекаемого потоком катализатора в напорный стояк и регенератор, сокращается до 490 кг/ч. Благодаря этому снижается содержание водорода в коксе на отработанном катализаторе до 6,2 мас.%, повышается стабильность циркуляции катализатора, возрастает микроактивность равновесного катализатора до 72,7 мас.%.

Как видно из таблицы, в результате использования предлагаемого способа выход бензина увеличивается на 1,5 мас.%, выход сжиженного газа С3-С4 на 0,6 мас.%.

Пример 4

Каталитический крекинг углеводородного сырья осуществляют в соответствии с примером 1. Процесс ведут с выполненными на четырех нижних конусных перегородках стриппинга сопловыми отверстиями, выступающими вверх на расстояние от поверхности перегородки, равное 0,03 диаметра стриппинга (95 мм). Количество сопловых отверстий на каждой перегородке 4. Через сопловые отверстия пропускают водяной пар в количестве 7 мас.%, от его расхода в стриппинг (168 кг/ч).

По сравнению с вариантами осуществления способа в условиях, соответствующих заданным пределам, в этом случае количество водяного пара, увлекаемого потоком катализатора в напорный стояк и регенератор, повышается до 690 кг/ч из-за низкого расхода водяного пара, пропускаемого через сопловые отверстия, и вывода его в область высокой плотности потока катализатора с концентрацией частиц 720 кг/м3.

Как видно из таблицы, в результате содержание водорода в коксе на отработанном катализаторе повышается до 7,0 мас.%, а микроактивность равновесного катализатора падает до 72,0 мас.%, что обусловливает снижение выхода бензина на 0,8-1,0 мас.%, сжиженного газа С3-С4 на 0,3-0,5 мас.%.

Пример 5 (для сравнения)

Каталитический крекинг углеводородного сырья осуществляют в соответствии с примером 1. Процесс ведут с выполненными на четырех конусных перегородках стриппинга сопловыми отверстиями, выступающими вверх на расстояние от поверхности перегородки, равное 0,10 диаметра стриппинга (317 мм). Количество сопловых отверстий на каждой перегородке 22. Через сопловые отверстия пропускают водяной пар в количестве 50% от его расхода в стриппинг (1200 кг/ч). Количество водяного пара, увлекаемого потоком катализатора в напорный стояк и регенератор, составляет 475 кг/ч.

По сравнению с вариантами осуществления способа в условиях, соответствующих заданным пределам, в этом случае снижается степень отпарки катализатора из-за чрезмерного расхода водяного пара, пропускаемого через сопловые отверстия, и вывода его в область низкой плотности потока катализатора с концентрацией частиц 500 кг/м3.

Как видно из таблицы, в результате содержание водорода в коксе на отработанном катализаторе повышается до 7,1 мас.%, микроактивность равновесного катализатора падает до 72,1 мас.%, что обусловливает снижение выхода бензина на 0,7-0,9 мас.%, сжиженного газа С3-С4 на 0,2-0,4 мас.%.

Как следует из представленных в примерах данных, при одинаковых условиях эксплуатации предлагаемый способ каталитического крекинга углеводородного сырья с пропуском водяного пара через сопловые отверстия, выполненные на одной-трех нижних перегородках стриппинга, в количестве 10-45% от его расхода в стриппинг и выводом водяного пара из сопловых отверстий на расстоянии от поверхности перегородки, равном 0,04-0,09 диаметра стриппинга, обеспечивает сокращение на 36-43% количества водяного пара, увлекаемого потоком катализатора в напорный стояк и регенератор, что позволяет увеличить степень отпарки катализатора, повысить стабильность циркуляции и снизить термопаровую дезактивацию катализатора, и, в конечном итоге, увеличить выходы бензина на 1,3-1,5 мас.% и сжиженного газа С3-С4 на 0,4-0,6 мас.%.

Способ каталитического крекинга углеводородного сырья на мелкодисперсном катализаторе с получением целевых продуктов, включающий контактирование сырья и катализатора в прямоточном реакторе и последующую отпарку отработанного катализатора от увлеченных углеводородов в стриппинге путем обработки катализатора водяным паром в ступенчато-противоточных условиях с применением конусных кольцевых и дисковых перегородок и пропуском части водяного пара через отверстия в перегородках, отличающийся тем, что водяной пар пропускают через сопловые отверстия, выполненные на одной-трех нижних перегородках, в количестве 10-45% от его расхода в стриппинг, вывод водяного пара из сопловых отверстий осуществляют на расстоянии от поверхности перегородки, равном 0,04-0,09 диаметра стриппинга.