Система представления данных для предотвращения нестандартной ситуации на производственном предприятии

Иллюстрации

Показать всеГруппа изобретений относится к средствам сбора данных, связанных с предприятием, в которой осуществляется получение данных обработки сигналов, для визуализации нестандартных ситуаций. Техническим результатом является обеспечение возможности представления матрицы корреляции параметров контроля процесса для предсказания или обнаружения аварийных ситуаций. Система включает блоки сбора данных обработки сигналов для генерирования статистических данных, данных анализа частоты, данных авторегрессии, данные вейвлетов. Система обеспечивает вывод изображений, представляющих устройства, а также данных, полученных на основе данных обработки сигналов, относящихся к одному или нескольким устройствам. Например, могут отображаться данные обработки сигналов конкретного устройства. В другом варианте могут отображаться данные, генерируемые путем преобразования данных обработки сигналов. 4 н. и 18 з.п. ф-лы, 47 ил., 3 табл.

Реферат

Область изобретения

Настоящий патент в основном относится к осуществлению диагностики и технического обслуживания на предприятии и, более конкретно, к предоставлению возможностей предиктивной диагностики на производственном предприятии при помощи способа, позволяющего уменьшить или предотвратить вероятность возникновения нестандартных ситуаций на предприятии.

Уровень техники

Системы управления процессами, используемые, например, на химических производствах, нефтеперерабатывающих или других предприятиях, как правило, включают в себя один или несколько централизованных или децентрализованных контроллеров процесса, соединенных линией связи по меньшей мере с одним хостом или рабочей станцией оператора и с одним или несколькими устройствами управления процессом и контрольно-измерительными устройствами, такими как полевые устройства, посредством аналоговых, цифровых или комбинированных аналогово-цифровых шин. Полевые устройства, которые могут представлять собой, например, клапаны, позиционеры клапанов, выключатели, передатчики и датчики (например, датчики температуры, давления, расхода), размещаются в рамках производственной среды предприятия и выполняют определенные функции в составе производственного процесса, например, открытие или закрытие клапанов, измерение параметров процесса, увеличение или уменьшение потока жидкости и т.д. Интеллектуальные полевые устройства, такие как полевые устройства, поддерживающие известный протокол FOUNDATION™ Fieldbus (в дальнейшем "Fieldbus") или протокол HART®, могут также выполнять контрольные вычисления, функции аварийной сигнализации и другие функции управления, обычно реализуемые контроллером процесса.

Контроллеры процесса, которые обычно размещаются непосредственно в рамках производственной среды предприятия, получают сигналы, отражающие измеренные характеристики процесса или переменные процесса, генерируемые или связанные с полевыми устройствами, и/или другие данные, относящиеся к полевым устройствам, а также обеспечивают выполнение программных приложений контроллеров. Программные приложения контроллеров реализуют, например, различные модули управления, принимающие решения по управлению процессом, генерируют сигналы управления на основе полученной информации и координируют действия с модулями управления или блоками, функционирующими в полевых устройствах, таких как полевые устройства HART и Fieldbus. Модули управления в контроллерах процессов посылают сигналы управления по линиям связи или линиям передачи сигналов на полевые устройства и управляют посредством этих сигналов ходом производственного процесса.

Информация, поступающая от полевых устройств и контроллеров процессов, обычно предоставляется одному или нескольким аппаратным устройствам, таким как рабочие станции операторов, рабочие станции технического обслуживания, персональные компьютеры, карманные устройства, устройствам архивных данных, генераторы отчетов, централизованные базы данных и т.д., что позволяет оператору или специалисту по обслуживанию выполнять требуемые действия в отношении процесса, такие как изменение установок программы управления процессом, изменение функций модулей управления в контроллерах процесса или интеллектуальных полевых устройствах, просмотр текущего состояния процесса или отдельных устройств в рамках предприятия, просмотр аварийных сигналов, генерируемых полевыми устройствами и контроллерами процесса, моделирование хода процесса с целью обучения персонала или тестирования программного обеспечения по управлению процессом, диагностирование проблем или отказов оборудования на предприятии и т.д.

На типичном производственном предприятии имеется множество устройств управления процессами и контрольно-измерительных устройств, таких как клапаны, передатчики, датчики и т.д., связанные с одним или несколькими контроллерами процессов, однако существует множество других вспомогательных устройств, которые также необходимы для осуществления процесса или связаны с ним. К таким дополнительным устройствам относится, например, оборудование электроснабжения, оборудование генерации и распределения электроэнергии, ротационное оборудование, такое как турбины, двигатели и т.д., которые размещены на типичном предприятии во множестве мест. Это дополнительное оборудование не обязательно генерирует или использует переменные процесса и, во многих случаях, не является объектом управления или даже не имеет связи с контроллером процесса с целью воздействия на ход процесса, однако данное оборудование также является важным и, в конечном счете, необходимым для правильного осуществления процесса.

Как известно, в производственной среде предприятия часто возникают проблемы, особенно на предприятии, имеющем большое количество полевых устройств и вспомогательного оборудования. Такими проблемами могут быть отказы или неправильная работа устройств, логических элементов, таких как неправильные режимы работы программ, неправильно настроенные контуры управления процессом, один или несколько отказов в линиях связи между устройствами на предприятии и т.д. Эти и другие проблемы, количество которых по определению высоко, в общем случае приводят к функционированию производственного процесса в ненормальном режиме (т.е. к возникновению нестандартной ситуации на предприятии), что обычно означает работу предприятия с производительностью ниже оптимальной. К настоящему времени разработано множество диагностических инструментальных средств и приложений, предназначенных для обнаружения проблем на предприятии, определения их причин и оказания содействия оператору или специалисту по техническому обслуживанию по диагностированию и устранению проблем после их возникновения и обнаружения. Например, рабочие станции операторов, которые, как правило, соединены с контроллерами процессов по каналам связи, таким как проводная или беспроводная шина, Ethernet, модем, телефонная линия и т.д., содержат процессоры и модули памяти, предназначенные для выполнения прикладного или встроенного программного обеспечения, например, системы управления DeltaV™ и Ovation производства Emerson Process Management, которые содержат широкий набор средств диагностики модулей управления и контуров управления. Аналогичным образом, рабочие станции специалистов по техническому обслуживанию, которые могут быть соединены с устройствами управления процессом, такими как полевые устройства, по тем же каналам связи, что и программные приложения контроллера, или через другие каналы связи, такие как соединения по технологии связывания и внедрения объектов для управления процессом (Object Linking & Embedding for Process Control, OPC), соединения на основе портативных устройств и т.д., имеют, как правило, одно или несколько программных приложений, предназначенных для просмотра аварийных и предупреждающих сигналов, касающихся технического обслуживания, генерируемых полевыми устройствами предприятия, проверки устройств в рамках предприятия и выполнения операций технического обслуживания полевых устройств и других устройств на производственном предприятии. Аналогичные диагностические программные приложения были разработаны для диагностирования проблем вспомогательного оборудования на предприятии.

Например, программное приложение для решения по управлению активами (Asset Management Solutions, AMS) (по меньшей мере, частично описанное в патенте США №5960214 "Интегрированная сеть связи, предназначенная для использования в системе управления полевыми устройствами") производства компании Emerson Process Management позволяет поддерживать связь с полевыми устройствами и обеспечивает хранение относящихся к ним данных с целью определения и отслеживания рабочего состояния полевых устройств. В некоторых случаях приложение AMS может быть использовано для организации связи с полевым устройством с целью изменения параметров полевого устройства, запуска в полевом устройстве его собственных программных приложений, таких как, например, программы самокалибровки или самодиагностики, с целью получения информации о состоянии или степени исправности полевого устройства и т.д. Данная информация может включать в себя, например, информацию о состоянии (к примеру, имела ли место авария или другое подобное событие), информацию о конфигурации устройства (к примеру, информацию о текущей или возможной конфигурации полевого устройства, виде единиц измерения, используемых полевым устройством), параметры устройства (например, диапазон значений полевого устройства и другие параметры) и т.д. Разумеется, эта информация может использоваться специалистом по обслуживанию для наблюдения, технического обслуживания и/или диагностики проблем полевых устройств.

Аналогичным образом, многие предприятия имеют программные приложения для наблюдения и диагностики оборудования, такие как RBMware производства CSI Systems, или любые другие известные приложения, применяемые для наблюдения, диагностики и оптимизации рабочего состояния ротационного оборудования. Персонал по техническому обслуживанию обычно использует эти приложения для технического обслуживания и наблюдения за работой ротационного оборудования на предприятии, поиска проблем с ротационным оборудованием, а также определения сроков и необходимости ремонта или замены ротационного оборудования. Аналогичным образом, на многих предприятиях имеются программные приложения по управлению и диагностике электропитанием, например, производства компаний Liebert и ASCO, предназначенные для управления и обслуживания оборудования генерации и распределения электроэнергии. Кроме того, на предприятиях используются программные приложения, служащие для оптимизации управления, например, оптимизаторы реального времени (real-time optimizers, RTO), предназначенные для оптимизации деятельности по управлению предприятием. В таких приложениях по оптимизации обычно используются сложные алгоритмы и/или модели предприятия, позволяющие предсказывать требуемые изменения входных данных, позволяющие оптимизировать работу предприятия относительно некоторой рассматриваемой переменной оптимизации, такой, например, как прибыль.

Перечисленные и другие приложения диагностики и оптимизации реализуются, как правило, по всей системе на одной или нескольких рабочих станциях оператора или специалиста по обслуживанию и могут предоставлять оператору или специалисту по обслуживанию предварительно сконфигурированные визуальные описания рабочего состояния предприятия, или устройств и оборудования на предприятии. К типичным видам визуальных описаний относятся экраны, на которых отображаются аварийные сигналы, генерируемые контроллерами процессов или другими устройствами на предприятии, экраны управления, на которых отображается рабочее состояние контроллеров процессов и других устройств на предприятии, экраны обслуживания, на которых отображается рабочее состояние устройств на предприятии, и т.д. Аналогичным образом, эти и другие диагностические приложения могут предоставлять оператору или специалисту по обслуживанию возможность выполнить перенастройку контура управления или сброс других параметров управления, выполнить тест на одном или нескольких полевых устройствах для определения текущего состояния этих полевых устройств, откалибровать полевые устройства или другое оборудование или выполнить другие действия по обнаружению и исправлению проблем с устройствами и оборудованием на предприятии.

Такие различные приложения и инструментальные средства оптимальны для идентификации и исправления проблем на предприятии, однако эти диагностические приложения в общем случае предназначены для использования только после того, как проблема на предприятии уже возникла, т.е. тогда, когда на предприятии уже имеет место аварийная ситуация. К сожалению, от появления аварийной ситуации до ее обнаружения, идентификации и исправления с использованием этих инструментальных средств может пройти некоторое время, в течение которого эта ситуация имеет место, что приводит к снижению эффективности работы предприятия на время, затраченное на обнаружение, идентификацию и исправление проблемы. Во многих случаях сценарий выглядит следующим образом. Вначале оператор управления обнаруживает наличие проблемы по аварийным сигналам, предупреждениям или низкоэффективной работе предприятия. После этого оператор уведомляет персонал по обслуживанию о потенциальной проблеме. Персонал по обслуживанию может обнаружить или не обнаружить имеющуюся в действительности проблему и, возможно, должен будет запросить дополнительную информацию перед фактическим выполнением тестов или других диагностических приложений или выполнением других действий по идентификации реальной проблемы. После идентификации проблемы персоналу по обслуживанию, возможно, потребуется заказать детали и назначить процедуру обслуживания; все эти обстоятельства могут привести к значительной паузе между возникновением проблемы и исправлением этой проблемы, во время которой предприятие будет работать в аварийных условиях, что в общем случае влечет за собой неэффективность работы предприятия.

Кроме того, на многих предприятиях может возникнуть аварийная ситуация, которая приводит к существенным затратам или ущербу на предприятии в течение сравнительно короткого времени. Например, некоторые аварийные ситуации могут стать причиной существенного повреждения оборудования, потери сырья или значительного времени незапланированного простоя на предприятии даже в том случае, если такая аварийная ситуация существует лишь короткое время. Таким образом, обнаружение проблемы на предприятии уже после появления проблемы может приводить к существенным потерям или ущербу на предприятии независимо от того как быстро проблема будет исправлена. Поэтому, в отличие от простой реакции на аварийную ситуацию и исправления проблем на предприятии после ее возникновения, желательно стараться заранее предотвращать возникновение аварийных ситуаций.

В настоящее время существует методика, которая может использоваться для сбора данных, дающих пользователю возможность предсказывать возникновение определенных аварийных ситуаций на предприятии до фактического возникновения таких аварийных ситуаций, и предпринимать меры для предотвращения предсказанной аварийной ситуации до нанесения любых существенных потерь на предприятии. Эта процедура описана в доступной заявке на патент в США №09/972078 "Диагностика первопричин" (частично основана на доступной заявке на патент в США №08/623569, в настоящее время патент в США №6017143). Все описания из обеих этих заявок тем самым входят в настоящий документ как ссылки. В общем случае эта методика предусматривает размещение блоков сбора и обработки статистических данных или блоков статистического контроля процесса (statistical processing monitoring, SPM) в каждом устройстве, таком как полевое устройство, на предприятии. Блоки сбора и обработки статистических данных собирают, например, данные переменных процесса и вычисляют определенные статистические показатели, связанные с собранными данными, такие как среднее значение, срединное значение, среднеквадратичное отклонение и т.д. Затем эти статистические показатели могут передаваться пользователю и анализироваться с целью распознавания образцов, указывающих на будущее возникновение известной аварийной ситуации. При обнаружении конкретного прогноза аварийной ситуации могут быть приняты меры по исправлению основной проблемы, что позволит заранее избежать аварийной ситуации. Однако для обычного оператора обслуживания сбор и анализ этих данных могут быть трудоемкими и утомительными, особенно на предприятиях, имеющих большое количество полевых устройств, собирающих такие статистические данные. Кроме того, специалист по обслуживанию может быть в состоянии собрать статистические данные, но не знать о том, как лучше всего проанализировать или рассмотреть данные или определить, какая будущая аварийная ситуация может возникнуть согласно этим данным, если она может возникнуть.

Кроме того, вообще говоря, конфигурирование сбора и просмотра всех статистических данных процесса, генерируемых блоками SPM на предприятии, является довольно громоздким и утомительным, особенно в случае больших процессов. Фактически, в настоящее время пользователь должен в общем случае создать клиента ОРС, который индивидуально контролирует каждый из значимых параметров в различных полевых устройствах, другими словами, каждое полевое устройство должно быть индивидуально сконфигурировано для сбора этих данных. Этот процесс конфигурирования является очень трудоемким и подвержен человеческим ошибкам.

Раскрытие изобретения

Предлагается система визуального представления данных, получающая данные обработки сигналов, которые генерируются блоками сбора данных обработки сигналов, относящимися к устройствам на предприятии. Блоки сбора данных обработки сигналов могут генерировать данные, такие как статистические данные, данные анализа частоты, данные авторегрессии, данные вейвлетов и т.д. Система создает визуальное представление устройств и представление контекста устройств на предприятии. Кроме того, отображаются данные, основанные на данных обработки сигналов, относящихся к одному или нескольким устройствам. Например, могут отображаться данные обработки сигналов для устройства. В другом варианте отображаются данные, которые могут генерироваться на основе данных обработки сигналов. В качестве дополнения система может иметь пользовательский интерфейс, который позволяет пользователю выбирать одно или несколько устройств, для которых необходимо отображать данные, полученные на основе данных обработки сигналов.

Краткое описание чертежей

Другие свойства и достоинства изобретения станут ясны из нижеследующего описания, содержащего ссылки на прилагаемые чертежи, которые иллюстрируют вариант осуществления изобретения, не вносящий каких-либо ограничений. На чертежах:

на фиг.1 представлена примерная схема предприятия, имеющего сеть распределенного управления и обслуживания, включающая в себя одну или несколько рабочих станций операторов и специалистов по обслуживанию, контроллеры, полевые устройства и вспомогательное оборудование;

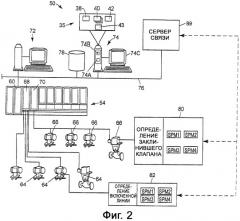

на фиг.2 представлена примерная схема части предприятия на фиг.1, иллюстрирующая коммуникационные взаимосвязи между различными компонентами системы предотвращения аварийных ситуаций, расположенными в различных элементах предприятия;

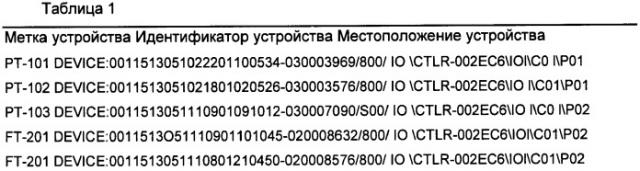

на фиг.3 изображен экран конфигурации набора блоков статистического контроля процесса в устройстве на предприятии на фиг.1 или 2;

на фиг.4 представлена схема, иллюстрирующая методику конфигурирования блоков сбора статистики процесса на предприятии и сбора статистических данных с этих блоков в процессе функционирования предприятия;

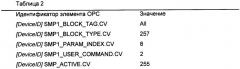

на фиг.5 изображен экран, на котором показана иерархия предприятия, построенная сервером ОРС на предприятии на фиг.1 или 2;

на фиг.6 изображен экран, на котором показана иерархия элементов предприятия, связанных с устройствами, имеющими блоки статистического контроля процесса;

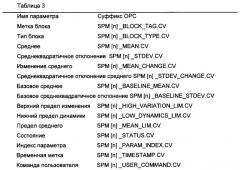

на фиг.7 изображен экран, на котором пользователь может выбирать набор параметров статистического контроля процесса, подлежащих контролю самим блоком статистического контроля процесса;

на фиг.8 изображен экран, на котором могут выводиться собранные данные статистического контроля процесса, сгенерированные в устройствах, имеющих блоки статистического контроля процесса;

на фиг.9 изображен экран, на котором показана иерархия в "Проводнике", включающая в себя элементы статистических данных, полученные от блока сбора данных в устройстве;

на фиг.10 изображен экран, на котором показан способ добавления или конфигурирования блока сбора статистических данных в полевом устройстве;

на фиг.11 изображен экран, на котором показан способ пользовательской навигации при просмотре тенденций изменения данных;

на фиг.12 изображен экран, на котором показан способ пользовательской навигации при просмотре необработанных данных, полученных из блока сбора статистических данных;

на фиг.13 изображен экран, на котором показан график зависимости параметра статистического контроля процесса от времени;

на фиг.14 изображен экран, на котором показаны четыре графика зависимостей различных статистических параметров контроля процесса от времени, при этом на каждом из них показан один или несколько параметров;

на фиг.15 изображен экран, на котором показана гистограмма статистического параметра контроля процесса с пределами контроля и спецификации;

на фиг.16 изображен экран, на котором показана Х-диаграмма зависимости статистического параметра контроля процесса от времени;

на фиг.17 изображен экран, на котором показана S-диаграмма зависимости статистического параметра контроля процесса от времени;

на фиг.18 изображен экран, на котором показана двумерная диаграмма разброса нескольких статистических параметров контроля процесса;

на фиг.19 изображен экран, на котором показана трехмерная диаграмма разброса трех статистических параметров контроля процесса;

на фиг.20 изображен экран, на котором показана четырехмерная диаграмма разброса четырех статистических параметров контроля процесса;

на фиг.21 изображен экран, на котором показана матрица корреляции набора статистических параметров контроля процесса;

на фиг.22 изображен экран, на котором показана трехмерная гистограмма, представляющая часть матрицы корреляции на фиг.21;

на фиг.23 изображен экран, на котором показан график области корреляции, иллюстрирующий отклонение от требуемой области корреляции;

на фиг.24 изображен экран, на котором показана матрица корреляции с цветовым кодированием;

на фиг.25 изображен экран, на котором показана сравнительная диаграмма с двумя измеренными значениями переменной процесса для выбранного устройства, а также элементы пользовательского интерфейса, которые позволяют пользователю просматривать другие сравнения;

на фиг.26 изображен экран, на котором показан график зависимости двух статистических параметров контроля процесса от времени, отражающий известную корреляцию между этими параметрами;

на фиг.27 изображен экран, на котором показан график зависимости значения корреляции от времени;

на фиг.28 изображен экран, на котором показан график зависимости нескольких значений корреляции от времени;

на фиг.29 изображен экран, на котором показан график зависимости значения корреляции и базового значения от времени;

на фиг.30 изображен экран, на котором показана матрица отклонений значений корреляции для набора статистических контрольных параметров процесса;

на фиг.31 изображен экран, на котором показана матрица отклонений значений корреляции с цветовым кодированием;

на фиг.32 изображен экран, на котором показан график зависимости полного значения корреляции от времени;

на фиг.33 изображен экран, на котором показана матрица отклонений значений корреляции с цветовым кодированием и график зависимости значения полной корреляции от времени;

на фиг.34 изображен полярный график значения корреляции и угла, соответствующего наклону линии по методу наилучшего приближения;

на фиг.35 изображен экран, на котором показан полярный график нескольких значений корреляции с углами, соответствующими наклонам линий по методу наилучшего приближения;

на фиг.36 изображен экран, на котором показан полярный график нескольких значений отклонений корреляции с углами, соответствующими наклонам линий по методу наилучшего приближения;

на фиг.37 приведена блок-схема системы построения и выполнения механизма правил, которая дает пользователю возможность создания и применения правил к статистическим данным мониторинга процесса, собранным на предприятии;

на фиг.38 изображен экран, на котором показано окно конфигурации, которое позволяет пользователю создать правило для системы разработки и выполнения механизма правил на фиг.37;

на фиг.39 изображен экран, на котором показан обзор результата работы механизма выполнения правил, содержащий использованные правила и предупреждения, сгенерированные механизмом правил на фиг.37;

на фиг.40 изображен экран, на котором показано второе окно конфигурации, которое позволяет пользователю создать правило для системы построения и выполнения механизма правил на фиг.37;

на фиг.41 изображен экран, на котором показано третье окно конфигурации, которое позволяет пользователю создать правило для системы построения и выполнения механизма правил на фиг.37;

на фиг.42 изображен экран, на котором показана часть предприятия и выведена информация о предупреждениях и авариях;

на фиг.43 изображен другой экран, на котором показана часть предприятия и выведена информация о предупреждениях и авариях;

на фиг.44 изображен еще один экран, на котором показана часть предприятия и выведена информация о предупреждениях и авариях;

на фиг.45 изображен еще один экран, на котором показана часть предприятия и выведена информация о предупреждениях и авариях;

на фиг.46 показано подключенное интерфейсное устройство на другом предприятии, предназначенное для обнаружения и предотвращения аварийных ситуаций;

на фиг.47 показано подключенное интерфейсное устройство на еще одном предприятии, предназначенное для обнаружения и предотвращения аварийных ситуаций.

Осуществление изобретения

На фиг.1 представлено примерное предприятие 10, на котором может быть внедрена система предотвращения аварийных ситуаций, включающее в себя набор систем управления и обслуживания, связанных вместе посредством вспомогательного оборудования по одной или нескольким сетям связи; в частности, предприятие 10 на фиг.1 содержит одну или несколько систем 12 и 14 управления процессом. Система 12 управления процессом может представлять собой традиционную систему управления процессом, такую как система PROVOX или RS3, или любую другую систему управления; она включает в себя интерфейс 12А оператора, соединенный с контроллером 12В и платами 12С ввода/вывода, которые в свою очередь соединены с различными полевыми устройствами, такими как аналоговые устройства 15 и удаленные передатчики 15 с магистральной адресацией (Highway Addressable Remote Transmitter, HART). Система 14 управления процессом, которая может представлять собой распределенную систему управления процессом, включает в себя один или несколько интерфейсов 14А оператора, соединенных с одним или несколькими распределенными контроллерами 14В через шину, например, шину Ethernet. Контроллеры 14В могут представлять собой, например, контроллеры DeltaV™ производства компании Emerson Process Management, Остин, Техас, или контроллеры любых других требуемых типов. Контроллеры 14В связаны посредством устройств ввода/вывода с одним или несколькими полевыми устройствами 16, например, полевыми устройствами HART или Fieldbus или любыми другими интеллектуальными или неинтеллектуальными полевыми устройствами, в том числе, например, устройствами, поддерживающими любой из следующих протоколов: PROFIBUS® WORLDFIP® Device-Net®, AS-lnterface, CAN. Как известно, полевые устройства 16 могут передавать на контроллеры 14В аналоговую или цифровую информацию, связанную с переменными процесса, а также другие данные устройств. Интерфейсы 14А оператора могут содержать и обеспечивать функционирование инструментов, посредством которых оператор управления процессом может воздействовать на ход процесса, в том числе, например, управлять оптимизаторами, диагностическими экспертными системами, нейронными сетями, блоками настройки и т.д. Далее, системы обслуживания, такие как компьютеры, на которых функционирует приложение службы сетевого управления (AMS) или любые другие приложения наблюдения за устройствами и коммуникационные приложения, могут быть связаны с системами 12 и 14 управления процессами или с отдельными устройствами для выполнения действий по обслуживанию и контролю. Например, компьютер 18 обслуживания может быть соединен с контроллером 12В и/или устройствами 15 посредством любых требуемых линий связи или сетей (в том числе беспроводных сетей или сетей портативных устройств) для взаимодействия с устройствами 15 и, в отдельных случаях, повторного конфигурирования или выполнения других действий по обслуживанию устройств 15. Аналогичным образом приложения обслуживания, такие как приложения служб сетевого управления, могут устанавливаться и выполняться на одном или нескольких пользовательских интерфейсах 14А, связанных с распределенной системой 14 управления процессом в целях выполнения функций обслуживания и наблюдения, в том числе сбора данных о рабочем состоянии устройств 16.

На предприятии 10 также имеется различное оборудование 20 с вращающимися частями, например, турбины, двигатели и т.д., которые связаны с компьютером 22 обслуживания некоторым постоянным или временным каналом связи (таким как шина, система радиосвязи или портативные устройства, которые подключаются к оборудованию 20 для считывания показаний и затем отключаются). Компьютер 22 обслуживания может содержать и обеспечивать функционирование известных приложений 23 контроля и диагностики, например, производства CSI (Emerson Process Management Company) или любых других известных приложений, используемых для диагностики, контроля и оптимизации рабочего состояния оборудования 20 с вращающимися частями. Обслуживающий персонал обычно использует приложения 23 для обслуживания и наблюдения за работой оборудования 20 с вращающимися частями на предприятии 10, обнаружения проблем с оборудованием 20 с вращающимися частями и определения того, когда следует и следует ли приступать к ремонту или замене оборудования 20 с вращающимися частями. В некоторых случаях привлекаются внешние консультанты или сервисные организации, которые могут временно получить или измерить данные, относящиеся к оборудованию 20, и использовать эти данные для выполнения исследований оборудования 20 с целью обнаружения проблем, неэффективной работы и других сложностей с оборудованием 20. В этих случаях компьютеры, на которых выполняются исследования, могут быть не связаны с остальной частью системы 10 через какие-либо линии связи или могут быть связаны только временно. Аналогичным образом, система 24 генерации и распределения электроэнергии, в которую входит оборудование 25 генерации и распределения электроэнергии на предприятии 10, соединяется, например, через шину с другим компьютером 26, который обеспечивает управление и наблюдение за работой оборудования 25 генерации и распределения электроэнергии на предприятии 10. На компьютере 26 могут функционировать известные приложения 27 управления и диагностики подачи питания, например, производства Liebert, ASCO или других компаний, выполняющие функции управления и обслуживания оборудования 25 генерации и распределения электроэнергии. Как и в вышеописанном случае, во многих случаях привлекаются внешние консультанты или сервисные организации, которые могут использовать сервисные приложения, временно получающие данные, относящиеся к оборудованию 25, непосредственно или путем измерения, и используют эти данные при выполнении исследований оборудования 25 с целью обнаружения проблем, неэффективной работы и других сложностей с оборудованием 25. В этих случаях компьютеры (например, компьютер 26), на которых выполняются исследования, могут быть не связаны с остальной частью системы 10 по каким-либо линиям связи или могут быть связаны только временно.

Как показано на фиг.1, на основе компьютерной системы 30 реализуется по меньшей мере часть системы 35 предотвращения аварийных ситуаций, в частности, на компьютерной системе 30 хранится и функционирует приложение 38 конфигурирования и сбора данных, приложение 40 просмотра или интерфейса, которое может содержать модули сбора статистических данных и модули обработки, и приложение 42 построения и выполнения механизма правил; кроме того, на ней хранится база 43 данных статистики контроля процесса, в которой хранятся статистические данные, сгенерированные на определенных устройствах в пределах процесса. Вообще говоря, приложение 38 конфигурирования и сбора данных осуществляет конфигурирование и взаимодействие с каждым из набора модулей сбора и анализа статистических данных (на фиг.1 не показаны), расположенных в полевых устройствах 15, 16, контроллерами 12В, 14В, оборудованием 20 с вращающимися частями или его компьютером 22 обслуживания, оборудованием 25 генерации электроэнергии или его компьютером 26 обслуживания и любыми другими требуемыми устройствами и оборудованием на предприятии 10 с целью сбора статистических данных (или, в некоторых случаях, данных переменных процесса) от каждого из этих модулей для осуществления предотвращения аварийных ситуаций. Приложение 38 конфигурирования и сбора данных может быть соединено каналом связи через аппаратную шину 45 с каждым из компьютеров или устройств на предприятии 10 или, в альтернативном варианте, может быть подключено через любой другой требуемый канал связи, такой как беспроводное соединение, специализированное соединение с использованием ОРС или временное соединение, например, на основе портативных устройств, используемых для сбора данных, и т.д. Аналогичным образом, приложение 38 может получать данные, относящиеся к полевым устройствам и оборудованию на предприятии 10, через LAN или общедоступное подключение, такое как Интернет, телефонное подключение и т.д. (на фиг.1 показано подключение 46 по Интернету), при этом данные собираются, например, поставщиком услуг третьей стороны. Далее, приложение 38 может быть соединено каналом связи с компьютерами/устройствами на предприятии 10 с применением разнообразных способов и/или протоколов, в том числе, например, Ethernet, Modbus, HTML, XML, собственных способов/протоколов и т.д. Таким образом, несмотря на то что в данном случае приводятся конкретные примеры с каналом связи приложения 38 с компьютерами/устройствами на предприятии 10 на основе ОРС, специалисту в данной области техники будет ясно, что могут также использоваться различные способы связи приложения 38 с компьютерами/устройствами на предприятии 10. Приложение 38 в общем случае может сохранять собранные данные в базе 43 данных.

После сбора статистических данных (или данных переменных процесса) можно использовать приложение 40 просмотра для обработки этих данных и/или отображения собранных или обработанных статистических данных (например, сохраненных в базе 43 данных) различными способами; таким образом, пользователь, например, специалист по обслуживанию, получает более удобную возможность определить наличие или предсказанное появление аварийной ситуации и предпринять превентивные действия по исправлению ситуации. В приложении 42 построения и выполнения механизма правил может использоваться одно или несколько сохраненных правил, на базе которых выполняется анализ собранных данных с целью определения наличия или прогнозируемого появления аварийной ситуации на предприятии 10. Кроме того, приложение 42 построения и выполнения механизма правил может предоставлять оператору или другому пользователю возможность создания дополнительных правил, которые также будут использоваться в механизме правил для обнаружения или предсказания аварийных ситуаций.

На фиг.2 показана часть 50 примерного предприятия 10 на фиг.1 для описания одного способа, согласно которому может выполняться сбор статистических данных системой 35 предотвращения аварийных ситуаций. На фиг.2 показана связь между приложениями 38, 40 и 42 системы предотвращения аварийных ситуаций и базой 43 данных и одним или несколькими блоками сбора данных в полевых устройствах HART и Fieldbus, однако следует понимать, что подобная связь может устанавливаться между приложениями 38, 40 и 42 системы предотвращения аварийных ситуаций и другими устройствами и оборудованием на предприятии 10, включая любые устройства и оборудование, показанные на фиг.1. Часть 50 предприятия 10, показанная на фиг.2, включает в себя распределенную систему 54 управления процессом, которая имеет один или