Способ получения электролитических конденсаторов с высоким номинальным сопротивлением

Иллюстрации

Показать всеИзобретение относится к способу изготовления электролитических конденсаторов, к изготовленным этим способом электролитическим конденсаторам, а также к применению таких электролитических конденсаторов. Согласно изобретению способ получения электролитического конденсатора включает по меньшей мере: а) анодное окисление пористого электродного тела (2) электродного материала для образования диэлектрика (3), покрывающего поверхность этого электродного материала; b) нанесение на пористое тело, включающее, по меньшей мере, пористое электродное тело (2) электродного материала и диэлектрик (3); дисперсии (А), содержащей, по меньшей мере, частицы В) электропроводного полимера и диспергатор D), с) и, по меньшей мере, частичное удаление и/или отверждение диспергатора D) для образования твердых электролитов (4), полностью или частично покрывающего поверхность диэлектрика, при этом максимальное напряжение анодирования при анодном окислении пористого электродного тела (2) составляет более 30В, а частицы В) электропроводного полимера в дисперсии А) имеют средний диаметр от 1 до 100 нм. Техническим результатом является низкое эквивалентное последовательное сопротивление и низкий ток утечки электролитических конденсаторов с твердым электролитом, обладающих высоким номинальным напряжением. 2 н. и 27 з.п. ф-лы, 2 ил., 1 табл.

Реферат

Изобретение относится к способу изготовления электролитических конденсаторов с низким эквивалентным последовательным сопротивлением и низким током утечки (послезарядным током) для высоких номинальных напряжений, к изготовленным этим способом электролитическим конденсаторам, а также к применению таких электролитических конденсаторов.

Стандартный коммерческий электролитический конденсатор с твердым электролитом, как правило, состоит из пористого металлического электрода, находящегося на металлической поверхности окисного слоя, электропроводного твердого вещества, введенного в пористую структуру, внешнего электрода (контактного электрода), такого, например, как слой серебра, а также других электрических контактов и капсулы.

Примерами электролитических конденсаторов с твердым электролитом являются танталовые, алюминиевые, ниобиевые, ниобий-оксидные конденсаторы с переносящими заряд комплексами, пиролюзитными или полимерными твердыми электролитами. Использование пористого тела имеет то преимущество, что благодаря большой поверхности может достигаться очень высокая удельная объемная емкость, т.е. высокая электрическая емкость в малом пространстве.

Особенно пригодными твердыми электролитами являются π-конъюгированные (сопряженные) полимеры благодаря их высокой электрической проводимости. π-конъюгированные полимеры называют также электропроводными полимерами или синтетическими металлами. Они приобретают все большее хозяйственное значение, так как по сравнению с металлами имеют преимущества в отношении способности к переработке, массы и целенаправленного регулирования свойств посредством химической модификации. Примерами известных π-конъюгированных полимеров являются полипирролы, политиофены, полианилины, полиацетилены, полифенилены и поли(п-фениленвинилены), причем особенно важным и технически востребованным политиофеном является поли-3,4(этилен-1,2-диокси)тиофен, часто называемый также поли(3,4-этилендиокситиофеном), так как в своей оксидированной форме он обладает очень высокой проводимостью.

Техническое развитие электроники требует все больше электролитических конденсаторов с твердым электролитом с очень низким эквивалентным последовательным сопротивлением (ESR). Причиной этого являются, например, падающее логическое напряжение, повышенная интегрирующая плотность и возрастающая тактовая частота в интегрирующих переключающих (коммутируемых) схемах. Кроме того, низкое ESR снижает также потребление энергии, что особенно полезно при мобильном использовании с батарейным питанием. Поэтому желательно еще как можно больше снизить ESR электролитических конденсаторов с твердым электролитом.

В европейском патенте ЕР-А-340512 описывается получение твердых электролитов из 3,4-этилен-1,2-диокситиофена и применение их катионных полимеров, полученных посредством окислительной полимеризации, в качестве твердого электролита в электролитических конденсаторах. Вследствие повышенной электрической проводимости поли(3,4-этилендиокситиофен) как заменитель двуокиси магния или переносящих заряд комплексов в конденсаторах с твердым электролитом снижает эквивалентное последовательное сопротивление конденсатора и улучшает частотные свойства.

Недостатком этого и подобных способов является то, что в них используется химическая полимеризация in situ, в результате которой невозможно изготовить конденсаторы с твердым электролитом, обладающие низким эквивалентным последовательным сопротивлением (ESR) и низким током утечки, а также высоким номинальным напряжением.

После осаждения полимерных твердых электролитов окисленный слой конденсатора необходимо подвергнуть обычному реформингу для достижения низкого тока утечки, как описано, например, в европейском патенте ЕР-А 899757. Для этого конденсатор пропитывают в электролитах и подвергают воздействию электрического напряжения, соответствующего напряжению анодирования окисной пленки.

При изготовлении конденсаторов с полимерным электролитом с номинальным напряжением от 16 В реформинг окисленного слоя с возрастающим номинальным напряжением становится затруднительным, а для номинальных напряжений от 25 В уже не может быть осуществим без существенного ухудшения ESR. В качестве выхода остается более слабый риформинг, т.е. риформинг при напряжении, намного ниже напряжения анодирования. Это, однако, приводит к понижению надежности конденсаторов.

Мерой надежности является пробивное напряжение конденсатора. Пробивным напряжением является такое напряжение, при котором диэлектрик (окисный слой) конденсатора больше не выдерживает электрической напряженности поля, что приводит к электрическим пробоям между анодом и катодом и в результате к короткому замыканию в конденсаторе. Чем выше пробивное напряжение конденсатора, тем лучше качество диэлектрика и тем надежнее благодаря этому также конденсатор. Чем выше пробивное напряжение конденсатора, тем выше номинальное напряжение, при котором он может использоваться.

Пробивное напряжение у полимерных конденсаторов с низким номинальным напряжением близко к величине напряжения анодирования, и, следовательно, оно намного выше номинального напряжения, которое обычно в два - четыре раза ниже напряжения анодирования. Однако у конденсаторов с полимерным твердым электролитом, обладающих высоким номинальным напряжением, вследствие описанной выше проблемы при реформинге пробивное напряжение понижается явно ниже напряжения анодирования. В результате снижается надежность этих конденсаторов. Поэтому желательно повысить пробивное напряжение и таким образом повысить надежность конденсаторов с полимерным твердым электролитом.

Многочисленные области использования в электронике, такие, например, как автомобильная электроника или фильтрация напряжения в блоках питания от сети, требуют использования конденсаторов с твердым электролитом, обладающих высоким номинальным напряжением, низким эквивалентным последовательным сопротивлением (ESR) и низким током утечки при высокой надежности.

Следовательно, существует потребность в способе изготовления конденсаторов с твердым электролитом, обладающих низким эквивалентным последовательным сопротивлением (ESR) и низким током утечки, которые имеют высокое номинальное напряжение.

Следовательно, задача состоит в том, чтобы создать такой способ и усовершенствованные посредством него конденсаторы.

Неожиданно было обнаружено, что можно изготовить такие конденсаторы при использовании для образования твердых электролитов дисперсий, содержащих частицы электропроводного полимера со средним диаметром от 1 до 100 нм.

Поэтому объектом настоящего изобретения является способ изготовления электролитического конденсатора, включающий, по меньшей мере, следующее:

a) анодное окисление пористого электродного тела (2) электродного материала для образования диэлектрика (3), покрывающего поверхность электродного материала;

b) нанесение на пористое тело, включающее, по меньшей мере:

пористое электродное тело (2) электродного материала и диэлектрик (3)

дисперсии (А), содержащей, по меньшей мере, частицы В) электропроводного полимера и диспергатор D),

c) и, по меньшей мере, частичное удаление и/или отверждение диспергатора D) для образования твердого электролита (4), полностью или частично покрывающего поверхность диэлектрика,

отличающийся тем, что максимальное напряжение анодирования при анодном окислении пористого электродного тела (2) составляет больше 30 В, а частицы В) электропроводного полимера в дисперсии А) имеют средний диаметр от 1 до 100 нм.

Определение диаметра частиц В) осуществляют методом ультрацентрифугирования. Общий принцип действия описан в Colloid Polym. Sci. 267, 1113-1116 (1989). У частиц В), которые набухают в дисперсии, определяют их размеры в набухшем состоянии. Распределение частиц В) по диаметру относится к распределению частиц по массе в дисперсии в зависимости от диаметра частиц.

Частицы В) электропроводного полимера в дисперсии А) имеют в способе предпочтительно средний диаметр от 1 до 80 нм, особенно предпочтительно от 1 до 50 нм и наиболее предпочтительно средний диаметр от 5 до 40 нм.

Частицы В) электропроводного полимера в дисперсии А) имеют в способе предпочтительно показатель распределения частиц по диаметру d90 менее 150 нм, особенно предпочтительно менее 100 нм, наиболее предпочтительно менее 80 нм и предпочтительнее всего менее 50 нм.

Частицы В) электропроводного полимера в дисперсии А) имеют в способе предпочтительно показатель распределения частиц по диаметру d10 более 1 нм, особенно предпочтительно более 3 нм и наиболее предпочтительно более 5 нм.

При этом показатель распределения частиц по диаметру d10 означает, что от общей массы всех частиц В) электропроводного полимера в дисперсии А) 10% таких частиц В) может быть классифицировано как имеющие диаметр менее или равный показателю d10. Показатель d90 распределения частиц по диаметру означает, что от общей массы всех частиц В) электропроводного полимера в дисперсии А) 90% таких частиц В) может быть классифицировано как имеющие диаметр менее или равный показателю d90.

Предпочтительно используют такие дисперсии А), пленки которых в высушенном состоянии обладают удельной электропроводностью выше 10 См/см (Сименс/см), особенно предпочтительно выше 20 См/см, наиболее предпочтительно выше 50 См/см и предпочтительнее всего выше 100 См/см, а в особенно предпочтительном варианте осуществления изобретения - выше 200 См/см.

Общеизвестно, что примеси металлов, особенно переходных металлов, могут повредить диэлектрик (окисную пленку) в конденсаторе. Для предотвращения снижения надежности конденсатора за счет таких примесей металла предпочтительными являются такие дисперсии А), которые содержат незначительное количество примесей металла.

Дисперсия А) в способе предпочтительно имеет содержание катионов металла менее 5000 мг/кг, особенно предпочтительно менее 1000 мг/кг и наиболее предпочтительно менее 200 мг/кг.

Дисперсия А) в способе предпочтительно имеет содержание ионов переходных металлов менее 1000 мг/кг, особенно предпочтительно менее 100 мг/кг и наиболее предпочтительно менее 20 мг/кг.

Дисперсия А) в способе предпочтительно имеет содержание железа менее 1000 мг/кг, особенно предпочтительно менее 100 мг/кг и наиболее предпочтительно менее 20 мг/кг.

Низкие концентрации металлов в дисперсиях создают большое преимущество, так как диэлектрик при образовании твердых электролитов и при последующем производстве конденсаторов не повреждается.

Материал электродов образует в полученном способом по изобретению электролитическом конденсаторе пористое тело с большой поверхностью и находится, например, в форме пористого спекшегося тела или шероховатой пленки. В последующем это пористое тело кратко называется электродным телом.

Покрытое диэлектриком электродное тело в последующем кратко называется также оксидированным (окисленным) телом электродов (оксидированным электродным телом).

Покрытое диэлектриком, а также частично или полностью покрытое твердыми электролитами электродное тело в последующем кратко называется телом конденсатора.

Под внешней поверхностью тела конденсатора подразумевают наружные поверхности тела конденсатора.

Термин «полимеры» согласно изобретению включает все соединения с более чем одним одинаковыми или разными повторяющимися звеньями.

Под электропроводными полимерами здесь подразумевают, в особенности, классы соединений π-конъюгированных (π-сопряженных) полимеров, обладающих после окисления или восстановления электропроводностью. Предпочтительно под электропроводными полимерами подразумевают такие π-конъюгированные полимеры, которые после их окисления имеют электропроводность, по меньшей мере, порядка величин 1 мкСм/см.

Частицы В) электропроводного полимера в дисперсии А) предпочтительно содержат, по меньшей мере, один политиофен, полипиррол или полианилин, являющиеся, при необходимости, замещенными.

Особенно предпочтительно частицы В) электропроводного полимера содержат, по меньшей мере, один политиофен с повторяющимися звеньями общей формулы (I) или общей формулы (II) или с повторяющимися звеньями общих формул (I) и (II):

где

А означает, при необходимости замещенный алкиленовый радикал, содержащий 1-5 атомов углерода;

R означает прямоцепочечный или разветвленный, при необходимости замещенный алкильный радикал, содержащий 1-18 атомов углерода;

при необходимости замещенный циклоалкильный радикал с 5-12 атомами углерода; при необходимости замещенный арильный радикал с 6-14 атомами углерода; при необходимости замещенный аралкильный радикал с 7-18 атомами углерода; при необходимости замещенный гидроксиалкильный радикал с 1-4 атомами углерода;

или гидроксильный радикал;

х означает целое число от 0 до 8 и

в том случае, когда несколько радикалов R являются связанными с А, то они могут быть одинаковыми или разными.

Общие формулы (I) и (II) следует понимать так, что х заместителей R у алкиленового радикала А могут быть связаны.

Особенно предпочтительными являются политиофены с повторяющимися звеньями общей формулы (I) или (II) или с повторяющимися звеньями общих формул (I) и (II), где А означает при необходимости замещенный алкиленовый радикал, содержащий 2-3 атома углерода, а х означает 0 или 1.

Наиболее предпочтительным электропроводным полимером твердых электролитов является при необходимости замещенный поли(3,4-этилендиокситиофен).

Под приставкой «поли» в рамках изобретения подразумевают, что в полимерах или политиофенах содержится более одного одинаковых или различных повторяющихся звеньев. Политиофены суммарно содержат «n» повторяющихся звеньев общей формулы (I) или общей формулы (II) либо общих формул (I) и (II), причем n означает целое число от 2 до 2000, предпочтительно от 2 до 100. Повторяющиеся звенья общей формулы (I) и/или (II) в политиофене, в зависимости от конкретного случая, могут быть одинаковыми или разными. Предпочтительными являются политиофены с одинаковыми повторяющимися, смотря по обстоятельствам, звеньями общей формулы (формул) (I) или (II) либо (I) и (II).

В концевых группах политиофены предпочтительно содержат в каждом случае атом водорода.

Алкиленовыми радикалами А, содержащими 1-5 атомов углерода, в рамках настоящего изобретения предпочтительно являются метилен, этилен, н-пропилен, н-бутилен или н-пентилен. Алкильным радикалом R, содержащим 1-18 атомов углерода, предпочтительно являются прямоцепочечные или разветвленные алкильные радикалы с 1-18 атомами углерода, такие как метил, этил, н- или изопропил, н-, изо-, втор.- или трет.бутил, н-пентил, 1-метилбутил, 2-метилбутил, 3-метилбутил, 1-этилпропил, 1,1-диметилпропил, 1,2-диметилпропил, 2,2-диметилпропил, н-гексил, н-гептил, н-октил, 2-этилгексил, н-нонил, н-децил, н-ундецил, н-додецил, н-тридецил, н-тетрадецил, н-гексадецил или н-октадецил. Циклоалкильные радикалы R, содержащие 5-12 атомов углерода, означают, например, циклопентил, циклогексил, циклогептил, циклооктил, циклононил или циклодецил. Арильные радикалы R, содержащие 5-14 атомов углерода, означают, например, фенил или нафтил, и аралкильные радикалы R, содержащие 7-18 атомов углерода, означают, например, бензил, о-, м-, п-толуол, 2,3-, 2,4-, 2,5-, 2,6-, 3,4-, 3,5-ксилил или мезитил. Вышеприведенное перечисление служит примером для пояснения изобретения и должно рассматриваться в качестве окончательного.

При необходимости другими заместителями радикалов А и/или радикалов R в рамках настоящего изобретения могут являться многочисленные органические группы, например алкильные, циклоалкильные, арильные, аракильные, алкоксильные, галогеновые, простые эфирные, тиоэфирные, дисульфидные, сульфоксидные, сульфоновые, сульфонатные, аминовые, альдегидные, кетоновые, сложноэфирные группы карбоновых кислот, карбоксильные, карбонатные, карбоксилатные, циановые, алкилсилановые и алкоксисилановые группы, а также амидные группы карбоновых кислот.

Заместителями полианилина или полипиррола могут являться, например, вышеприведенные радикалы А и R и/или другие заместители радикалов А и R. Предпочтительными являются незамещенные полианилины.

Изобретение охватывает все вышеприведенные и приведенные в последующем общие или названные в качестве предпочтительных определения радикалов, параметры и пояснения между собой, а также в конкретных пределах и в преимущественных пределах в любой комбинации.

Используемые в качестве твердого электролита в предпочтительном способе политиофены могут быть нейтральными или катионоактивными. В предпочтительном варианте осуществления изобретения они являются катионоактивными, причем термин «катионоактивный» относится лишь к зарядам в главной цепи политиофена. Что касается заместителя радикалов R, то политиофены могут нести в структурном звене положительные и отрицательные заряды, причем положительные заряды в главной цепи политиофена и отрицательные заряды, факультативно, могут находиться в радикалах R, замещенных сульфонатными или карбоксильными группами. При этом положительные заряды в главной цепи политиофена могут частично или полностью нейтрализоваться, возможно, имеющимися анионными группами у радикалов R. В совокупности в этих случаях политиофены могут рассматриваться как катионные нейтральные или даже анионные соединения. И все же в рамках изобретения все они рассматриваются как катионные политиофены, поскольку определяющими являются положительные заряды в главной цепи политиофена. Положительные заряды в формулах не изображены, так как их точное число и расположение не может быть установлено безоговорочно. Однако число положительных зарядов составляет, по меньшей мере, 1 и максимум n, причем n является общим числом всех повторяющихся звеньев (одинаковых или разных) в политиофене.

Для компенсации положительного заряда (если это уже не происходит посредством возможных сульфонатных или карбоксилатных заместителей и таким образом отрицательно заряженных радикалов R) в качестве противоионов катионным политиофенам требуются анионы.

Противоанионами могут являться мономерные или полимерные анионы, последние называются также полианионами.

Полимерные анионы имеют преимущество по сравнению с мономерными анионами, так как они способствуют пленкообразованию и благодаря их величине приводят к получению термостойких электропроводных пленок.

Полимерными анионами могут при этом являться, например, анионы полимерных карбоновых кислот, таких как полиакриловые кислоты, полиметакриловая кислота или полималеиновые кислоты либо полимерные сульфокислоты, такие как полистиролсульфокислоты и поливинилсульфокислоты. Этими поликарбоновыми и полисульфокислотами могут являться также сополимеры винилкарбоновых кислот и винилсульфокислот с другими полимеризующимися мономерами, такими как сложные эфиры акриловой кислоты и стирол.

Предпочтительным полимерным анионом в названных частицах В) является анион полимерной карбоновой кислоты или сульфокислоты.

Особенно предпочтительным анионом является анион полистиролсульфокислоты (PSS).

Молекулярная масса поставляющих полианионы поликислот составляет предпочтительно от 1000 до 2000000, особенно предпочтительно от 2000 до 500000. Поликислоты или их соли щелочных металлов имеются на рынке, например полистиролсульфокислоты и поликриловые кислоты, либо они могут быть получены известными способами (см., например, Houben Weyl, Methoden der organischen Chemie, Bd. E 20 Makromoleculare Stoffe, Teil 2, (1987), S. 1141 u.f.).

Полимерный анион (полимерные анионы) и электропроводные полимеры могут содержаться в дисперсии А), особенно в массовом соотношении от 0,5:1 до 50:1, предпочтительно от 1:1 до 30:1, наиболее предпочтительно от 2:1 до 20:1. При этом масса электропроводных полимеров соответствует навеске используемых мономеров при предположении, что при полимеризации осуществляется полная конверсия мономеров.

Мономерными анионами служат, например, алкансульфокислоты, содержащие от 1 до 20 атомов углерода, такие как метан-, этан-, пропан-, бутан- или более высшие сульфокислоты, такие как додекансульфокислота; перфторсульфокислоты, такие как триформетансульфокислота, перфторбутансульфокислота или перфтороктансульфокислота; алифатические карбоновые кислоты, содержащие 1-20 атомов углерода, такие как 2-этилгексилкарбоновая кислота; алифатические перфторкарбоновые кислоты, такие как трифторуксусная кислота или перфтороктановая кислота; и ароматические сульфокислоты, возможно, замещенные алкильными группами с 1-20 атомами углерода, такие как бензолсульфокислота, о-толуолсульфокислота, п-толуолсульфокислота или додецилбензолсульфокислота; и циклоалкансульфокислоты, такие как камфарная сульфокислота или тетрафторбораты, гексафторфосфаты, перхлораты, гексафторантимонаты, гексафторарсенаты или гексахлорантимонаты.

Предпочтительными мономерными анионами являются п-толуолсульфокислота, метансульфокислота или камфарная кислота.

Катионные политиофены, содержащие в качестве противоионов для компенсации заряда анионы, специалисты называют также политиофен/(поли)анионовыми комплексами.

Дисперсии А) могут содержать один или несколько диспергаторов D). В качестве диспергатора D) можно назвать, например, следующие растворители: алифатические спирты, такие как метанол, этанол, изопропанол и бутанол; алифатические кетоны, такие как ацетон и метилэтилкетон; алифатические эфиры карбоновой кислоты, такие как этиловый эфир уксусной кислоты и бутиловый эфир уксусной кислоты; ароматические углеводороды, такие как толуол и ксилол; алифатические углеводороды, такие как гексан, гептан и циклогексан; хлорсодержащие углеводороды, такие как дихлорметан и дихлорэтан; алифатические нитрилы, такие как ацетонитрил; алифатические сульфоксиды и сульфоны, такие как диметилсульфоксид и сульфолан; амиды алифатических карбоновых кислот, такие как метилацетамид, диметилацетамид и диметилформамид; алифатические и аралифатические простые эфиры, такие как диэтиловый эфир и анизол. Кроме того, в качестве диспергатора D) могут использоваться также вода или смесь воды с названными выше органическими растворителями.

Предпочтительным диспергатором D) является вода или другие протонные растворители, такие как спирты, например метанол, этанол, изопропанол и бутанол, а также смеси воды с этими спиртами. Особенно предпочтительным растворителем является вода.

Кроме того, дисперсия А) может содержать другие компоненты, такие как поверхностно-активные вещества, например ионогенные или неионогенные поверхностно-активные вещества или вещества, повышающие адгезию, такие, например, как органофункциональные силаны или их гидролизаты, например 3-глицидоксипропилтриалкоксисилан, 3-аминопропилтриэтоксисилан, 3-меркаптопропилтриметоксисилан, 3-метакрилоксипропилтриметоксисилан, винилтриметоксисилан или октилтриэтоксисилан; сшивающие агенты, такие как соединения меламина, блокированные изоцианаты, функциональные силаны, например тетраэтоксисилан, алкоксисилановые гидролизаты, например, на основе тетраэтоксисилана, эпоксисиланы, такие как 3-глицидоксипропилтриалкоксисилан, полиуретаны, полиакрилаты или полиолефиновые дисперсии.

Дисперсия А) предпочтительно содержит другие добавки, повышающие электропроводность, например соединения, содержащие простые эфирные группы, такие как тетрагидрофуран; соединения, содержащие лактоновые группы, такие как γ-бутиролактон, γ-валеролактон; соединения, содержащие амидные или лактамовые группы, такие как капролактам, N-метилкапролактам, N,N-диметилацетамид, N-метилацетамид, N,N-ди-метилформамид (ДМФ), N-метилформамид, N-метилформанилид, N-метилпирролидон (NМП), N-октилпирролидон, пирролидон, сульфоны и сульфоксиды, такие, например, как сульфолан(тетраметиленсульфон), диметилсульфоксид (ДМСО), сахар или производные сахара, такие как, например, сахароза, глюкоза, фруктоза, лактоза, сахарные спирты, такие, например, как сорбит, маннит, производные фурана, такие, например, как 2-фуранкарбоновая кислота, 3-фуранкарбоновая кислота и/или ди- или полиспирты, например этиленгликоль, глицерин, ди- или триэтиленгликоль. Особенно предпочтительными повышающими электропроводность добавками являются тетрагидрофуран, N-метил-формамид, N-метилпирролидон, этиленгликоль, диметилсульфоксид или сорбит.

Кроме того, дисперсии А) могут содержать одно или несколько растворимых в органических растворителях органических связующих, таких как поливинилацетат, поликарбонат, поливинилбутират, полиакрилаты, полиметакрилаты, полистирол, полиакрилонитрил, поливинилхлорид, полибутадиен, полиизпрен, простой полиэфир, сложный полиэфир, силиконы, сополимеризаты стирол/акрилат, винилацетат/акрилат и этилен/винилацетат, или водорастворимое связующее, такое как поливиниловый спирт.

Дисперсии А) могут иметь рН от 1 до 14, предпочтительно от 1 до 8. Для коррозионно-чувствительных диэлектриков, таких, например, как окись алюминия или окись ниобия, предпочтительно используют дисперсии с рН от 4 до 8, чтобы не повредить диэлектрик.

Для регулирования рН в дисперсии могут добавляться, например, основания или кислоты. Предпочтительными являются такие добавки, которые не вредят пленкообразованию дисперсии и не являются летучими при повышенной температуре, например при температуре спайки, а остаются при этих условиях в твердых электролитах, такие, например, как основания 2-диметиламиноэтанол, 2,2'-иминодиэтанол или 2,2',2''-нитрилотриэтанол и полистиролсульфокислота.

Вязкость дисперсии А) в зависимости от способа нанесения может составлять между 0,1 и 500 мПа·с (измеренная при 20°С и скорости сдвига 100 с-1). Предпочтительно вязкость составляет от 1 до 200 мПа·с, особенно предпочтительно от 1 до 100 мПа·с и наиболее предпочтительно от 3 до 50 мПа·с.

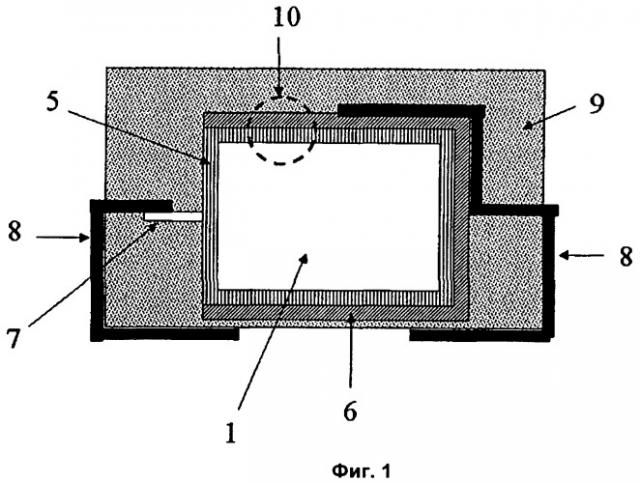

На фиг.1 схематически изображена структура электролитического конденсатора с твердым электролитом на примере танталового конденсатора, где:

1 - тело конденсатора

5 - при необходимости, имеющийся электропроводный внешний слой

6 - слой графит/серебро

7 - проволочный контакт для электродного тела 2

8 - внешние контакты

9 - капсула

10 - изображение в разрезе

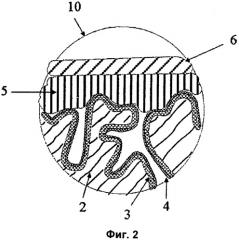

На фиг.2 показано увеличенное изображение в разрезе 10 по фиг.1, передающее схематическую структуру слоя танталового конденсатора, где

10 - изображение в разрезе

2 - пористое электродное тело (анод)

3 - диэлектрик

4 - твердый электролит (катод)

5 - при необходимости, имеющийся электропроводный внешний слой

6 - слой графит/серебро

Принципиально такой электролитический конденсатор по изобретению может быть изготовлен следующим образом. Сначала прессуют, например, вентильный металлический порошок с большой поверхностью и спекают с пористым электродным телом. При этом электрический проволочный контакт предпочтительно из вентильного металла, такого как, например, тантал, спрессовывается с электродным телом. Альтернативно, можно также подвергнуть травлению металлические пленки, чтобы получить пористую пленку.

Затем электродное тело покрывают диэлектриком, т.е. окисным слоем, например, электрохимическим окислением. После этого на окисленное электродное тело наносят согласно изобретению дисперсию А), содержащую, по меньшей мере, частицы В) электропроводного полимера и диспергатор D), и для образования твердых электролитов удаляют, по меньшей мере, частично диспергатор D) и/или отверждают. При необходимости, на внешнюю поверхность тела конденсатора наносят другие слои (обозначенные на фиг.1 и фиг.2 электропроводным внешним слоем (5)). Покрытие сильно электропроводными слоями, такими как графит и серебро, или металлическое катодное тело служит электродом для отвода тока. В заключение конденсатор приводят в контакт и капсулируют.

Кроме того, предпочтительным является способ для изготовления электролитических конденсаторов, характеризующийся тем, что относительно электродного материала речь идет о вентильном металле или о соединении с электрическими свойствами, сопоставимыми со свойствами вентильного металла.

Под вентильным металлом в рамках настоящего изобретения подразумевают такие металлы, оксидные (окисные) слои которых не в обоих направлениях способствуют соразмерному прохождению тока. При подаче анодного напряжения оксидные слои вентильного металла блокируют прохождение тока, в то время как приложение катодного напряжения приводит к усилению токов, которые могут разрушить оксидный (окисленный) слой. К вентильным металлам относятся бериллий, магний, алюминий, германий, кремний, олово, сурьма, висмут, титан, цирконий, гафний, ванадий, ниобий, тантал и вольфрам, а также сплавы и соединения, по меньшей мере, одного такого металла с другими элементами. Наиболее известными представителями вентильных металлов являются алюминий, тантал и ниобий. Соединениями с электрическими свойствами, сопоставимыми со свойствами вентильного металла, являются такие их соединения с металлической электропроводимостью, которые способны окисляться и у которых их оксидные слои имеют описанные выше свойства. Например, окись ниобия имеет металлическую электропроводимость, но вообще не рассматривается как вентильный металл. Однако слои из оксидированной окиси ниобия обладают типичными свойствами оксидных слоев вентильного металла, в результате чего окись ниобия или сплав или соединение окиси ниобия с другими элементами являются типичными примерами таких соединений со свойствами, сопоставимыми со свойствами вентильного металла.

Предпочтительными являются электродные материалы из тантала, алюминия и также электродные материалы на основе ниобия и оксида ниобия.

Под электродными материалами, основанными на ниобии и оксиде ниобия, подразумевают такие материалы, у которых ниобий или оксид ниобия представляют компоненты с наибольшим количественным содержанием вещества.

Под электродным материалом, основанным на ниобии и оксиде ниобия, предпочтительно подразумевают ниобий, окись ниобия или оксид ниобия NbOx, где х может означать коэффициент от 0,8 до 1,2, нитрид ниобия, оксинитрид ниобия или смеси этих веществ или сплав либо соединение, по меньшей мере, одного такого вещества с другими элементами.

Предпочтительными сплавами являются сплавы, по меньшей мере, с одним вентильным металлом, таким как, например, бериллий, магний, алюминий, германий, кремний, олово, сурьма, висмут, титан, цирконий, гафний, ванадий, ниобий, тантал и вольфрам.

Следовательно, под термином «окисляющийся металл» подразумевают не только металлы, но также и сплавы или соединения металла с другими элементами, поскольку они обладают металлической электропроводимостью и способны окисляться.

Окисляющиеся металлы спекают, например, в форме порошка с пористым электродным телом или набивают металлическое тело на пористую структуру. Последнее можно осуществлять, например, травлением пленки.

Пористое электродное тело подвергают анодному окислению в соответствующем электролите. Пригодными электролитами являются, например, разбавленные кислоты, такие как фосфорная кислота, серная кислота, азотная кислота, борная кислота, уксусная кислота, адипиновая кислота, или растворы солей этих кислот, например фосфат натрия, ацетат натрия, адипат аммония, декагидрат тетрабората натрия. Электролиты могут содержать добавки или повышенные количества, например, спиртов, таких как метанол, этанол, бутанол или гликоли либо кетоны для улучшения качества оксидной пленки.

С целью анодного окисления пористое электродное тело, например, пропитанное в электролитах окисляют посредством приложения напряжения. Величина этого напряжения, называемого также напряжением анодирования, зависит от заданной толщины окисного слоя или в последующем от номинального напряжения конденсатора.

Обычно напряжение анодирования выбирают превышающим номинальное напряжение для обеспечения низкого тока утечки и высокой надежности конденсатора. Предпочтительно напряжение анодирования превышает номинальное напряжение, но менее чем в пять раз. Особенно предпочтительно, если напряжение анодирования превышает номинальное напряжение менее чем в четыре раза, наиболее предпочтительно менее чем в три раза и предпочтительнее всего, если оно превышает номинальное напряжение менее чем в два раза. Предпочтительное напряжение анодирования составляет от 30 до 1000 В, особенно предпочтительно от 45 до 500 В и наиболее предпочтительно от 70 до 500 В и предпочтительнее всего от 100 до 500 В.

Напряжение анодирования в процессе анодного окисления может быть, например, постоянным, пульсирующим или непрерывно повышающимся. При этом максимально создаваемое напряжение анодирования определяется толщиной оксидной пленки.

Толщина оксидной пленки определяется фактором образования слоя k, характерным для оксида, и максимальным напряжением анодирования по уравнению

Толщина оксидной пленки=k·максимальное напряжение анодирования,

при этом максимальное напряжение анодирования выражается в Вольтах (В), а фактор образования слоя k оксидной пленки выражается в нм/В.

Например, для окиси алюминия k составляет около 1,2 нм/В, для окиси тантала около 1,8 нм/В и для окиси ниобия около 2,8 нм/В.

Толщина оксидной пленки, например, для конденсаторов, электродный материал которых основан на алюминии, предпочтительно превышает 30 нм, особенно предпочтительно, если она превышает 50 нм, наиболее предпочтительно, если она превышает 80 нм, и предпочтительнее всего, когда она превышает 110 нм.

Толщина оксидной пленки для конденсаторов, электродный материал которых основан, например, на тантале, предпочтительно превышает 50 нм, особенно предпочтительно, если она превышает 80 нм, наиболее предпочтительно, если она превышает 120 нм, и предпочтительнее всего, когда она превышает 170 нм.

Толщина оксидной пленки, например, для конденсаторов, электродный материал которых основан на ниобии или оксиде ниобия, предпочтительно превышает 80 нм, особенно предпочтительно, если она превышает 130 нм, наиболее предпочтительно если она превышает 190 нм, и предпочтительнее всего, когда она превышает 260 нм.

Для изготовления электродного тела предпочтительно используют металлический порошок с удельным зарядом от 500 до 200000 мкК/г, особенно предпочтительно, от 1000 до 100000 мкК/г, наиболее предпочтительно, от 1000 до 50000 мкК/г.

При этом удельный заряд рассчитывают следующим образом:

Удельный заряд = (емкость·напряжение анодирования)/масса оксидированного электродного тела.

При этом емкость определяется по емкости оксидированного электродного тела, измеренной при 120 Гц в водных электролитах. При этом электропроводность электролитов достаточно высока, в результате чего при 120 Гц еще не происходит падения емкости вследствие электрического сопротивления электролитов. Для измерения в качестве электролита используют, например, 18%-ный водный раствор серной кислоты.

Используемые электродные тела имеют пористость от 10 до 90%, предпочтительно от 30 до 80% и наиболее предпочтительно от 50 до 80%.

Пористые электродные тела имеют средний диаметр пор от 10 до 10000 нм, предпочтительно от 50 до 5000 нм и наиболее предпочтительно от 100 до 3000 нм.

Соответственно этому объектом настоящего изобретения является способ изготовления электролитических конденсаторов, характеризующийся тем, что под вентильным металлом или соединением с электрическими свойствами, сопоставимыми со свойствами вентильного металла, подразумевают тантал, ниобий, алюминий, титан, цирконий, гафний, ванадий, сплав или соединение, по меньшей мере, одного такого металла с другими элементами, окисью ниобия или сплав или соединение окиси ниобия с другими элементами.

Диэлектрик предпочтительно состоит из окисла электродного вещества. При необходимости, он содержит другие элементы и/или соединения.

Емкость окисленного тела электрода зависит, помимо вида диэлектрика, от поверхности и толщины диэлектрика. Удельный заряд