Оправка для холодной прокатки труб

Иллюстрации

Показать всеИзобретение относится к трубопрокатному производству и может быть использовано при холодной прокатке труб на валковых станах. Оправка содержит хвостовик и рабочий участок с уменьшающимся от хвостовика круглым поперечным сечением и образующей в виде кривой с переменной конусностью, которая в конце обжимного участка равна конусности развертки калибра. Оправка в начале рабочего участка выполнена с конусностью образующей К0, согласованной с конусностью развертки калибра в соответствии с неравенством Kт<K0<Kp(1+2f), где f - отношение утолщения стенки трубы в зоне редуцирования к обжатию по диаметру в этой зоне; Кт - конусность оправки в конце обжимного участка, равная конусности развертки калибра в конце обжимного участка; Кр - конусность развертки калибра в начале рабочего участка. Изобретение обеспечивает повышение качества внутренней поверхности труб за счет исключения повышенного утолщения стенки трубы в зоне редуцирования и устранения возможности образования складок на внутренней поверхности, а также позволяет устранить брак по складкам на внутренней поверхности труб и снизить расход металла при изготовлении калибров на 20-30%. 2 ил.

Реферат

Изобретение относится к трубопрокатному производству и может быть использовано при холодной прокатке труб на валковых станах.

Известны оправки для холодной прокатки труб, имеющие рабочий участок с криволинейной образующей (АС СССР № 659216, БИ № 16, 1979 и № 761043, БИ № 33, 1980). Недостатком этих оправок является низкое качество внутренней поверхности труб, так как профиль оправки не согласован с профилем развертки калибра в начале рабочего участка, что может привести к повышенному утолщению стенки трубы в зоне редуцирования и образованию складок на внутренней поверхности. Также недостатком перечисленных оправок является низкая точность труб вследствие несогласованности профиля оправки с профилем развертки калибра в конце участка обжатия, что приводит к образованию продольной разностенности.

Наиболее близкой по технической сущности к предлагаемой (прототип) является оправка для холодной прокатки труб, содержащая хвостовик и рабочий участок с уменьшающимся от хвостовика круглым поперечным сечением и образующей в виде кривой с переменной конусностью, которая в конце обжимного участка равна конусности развертки калибра (см. статью Автоматизированный метод расчета калибровок рабочего инструмента станов ХПТ / В.Г.Миронов, В.И.Рябушкин, Б.Я.Митберг и др. // Сталь. 1988. №6. С.61). Достоинством прототипа, в отличие от аналогов, является согласованность профилей оправки и калибра в конце рабочего участка, что повышает точность труб. Недостатком прототипа остается низкое качество внутренней поверхности труб, так как профиль оправки не согласован с профилем развертки калибра в начале рабочего участка, что может привести к повышенному утолщению стенки трубы в зоне редуцирования и образованию складок на внутренней поверхности.

Техническая задача предлагаемого изобретения - повышение качества внутренней поверхности изготовляемых труб. Техническая задача решается за счет того, что конусность образующей оправки в начале рабочего участка К0 выполнена согласованной с конусностью развертки калибра в соответствии с неравенством

где Кт - конусность оправки в конце обжимного участка, равная конусности развертки калибра;

Кр - конусность развертки калибра в начале рабочего участка.

f - коэффициент, связывающий утолщение стенки трубы в зоне редуцирования с обжатием по диаметру.

Сущность изобретения заключается в том, что профиль оправки согласован с профилем развертки калибра в начале рабочего участка, что повышает качество внутренней поверхности труб за счет исключения повышенного утолщения стенки трубы в зоне редуцирования и устранения возможности образования складок на внутренней поверхности.

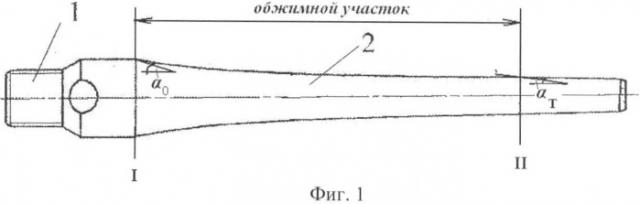

На фиг.1 изображена оправка для холодной прокатки труб, содержащая хвостовик 1 и рабочий участок 2 с уменьшающимся от хвостовика круглым поперечным сечением и образующей в виде кривой с переменной конусностью, которая в конце обжимного участка равна конусности развертки калибра Кт, а в начале обжимного участка К0 выбирается по формуле (1). Конусность оправки станов холодной прокатки труб обычно характеризуют тангенсом угла наклона образующей в данном сечении, поэтому на фиг.1 конусность в начале рабочего участка (сечение I) К0=tgα0, а в конце обжимного участка (сечение II) Кт=tgαТ.

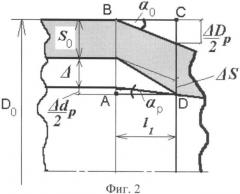

Рациональная конусность оправки в начале рабочего участка определяется по условию (1), для вывода этого условия используем фиг.2, где изображен участок прокатываемой трубы с начальным наружным диаметром D0 и толщиной стенки S0, соответствующий зоне редуцирования l1. Принимая образующие калибра и оправки в зоне l1 прямыми линиями, определим конусность оправки К0=tgα0. Рассмотрим прямоугольник ABCD, условие равенства сторон AB=CD выразим соотношением

где Δ - зазор для ввода оправки; ΔS - утолщение стенки в зоне редуцирования; ΔDp - обжатие по диаметру в зоне редуцирования; Δdp - уменьшение диаметра оправки в зоне редуцирования.

Разделив обе части выражения (2) на l1 и проведя преобразования, получим

где - коэффициент, связывающий утолщение стенки трубы в зоне редуцирования с обжатием по диаметру.

Коэффициент f можно принять f=0,75S0/D0 (см. книгу Шевакина Ю.Ф. Калибровка и усилия при холодной прокатке труб. М.: Металлургиздат, 1963, с.188, формула (89)).

Из выражения (3) следует, что К0≠Kp(1+2f), так как не может быть равен 0 зазор для ввода оправки Δ. Также не может быть К0>Кр(1+2ƒ), так как Δ и l1 - положительные числа. Таким образом, правая часть неравенства (1) обоснована. Справедливость левой части неравенства (1) объясняется тем, что при К0≤КТ образующая оправки будет либо прямолинейной, либо выпуклой, что затрудняет сход трубы с оправки и может вызвать налипание металла на оправку.

В качестве примера рассмотрим выполнение оправки для прокатки труб по маршруту 55×6,3→25×3 мм (исходные и конечные диаметр и толщина стенки трубы). Для прокатки трубы использовали калибр стана холодной прокатки труб, имеющий конусность в начале рабочего участка Кр=0,1, а в конце обжимного участка Кт=0,023. Конусность оправки в начале рабочего участка выполнили по соотношению (1), приняв коэффициент f=0,75·6,3/55=0,086:

0,023<К0<0,1·(1+2·0,086) или

0/023<К0<0,117.

Назначили К0=0,05.

По длине обжимного участка конусность оправки выполнили переменной, изменяющейся от К0=0/05 до Кт=0,023 по линейному закону.

В результате прокатки получили трубы с хорошим качеством внутренней поверхности без закатов и складок, а также без продольной разностенности.

Техническим результатом заявляемого изобретения является получение высококачественных холоднокатаных труб. Промышленные эксперименты, выполненные в трубопрокатном цехе одного из заводов, показали, что прокатка на заявляемой оправке позволяет устранить брак по складкам на внутренней поверхности труб, а также снизить расход металла на изготовление калибров на 20-30% по сравнению с прототипом.

Оправка для холодной прокатки труб, содержащая хвостовик и рабочий участок с уменьшающимся от хвостовика круглым поперечным сечением и образующей в виде кривой с переменной конусностью, которая в конце обжимного участка равна конусности развертки калибра, отличающаяся тем, что она в начале рабочего участка выполнена с конусностью образующей К0, согласованной с конусностью развертки калибра в соответствии с неравенством Kт<K0<Kp(1+2f),где - коэффициент, связывающий утолщение стенки трубы ΔS в зоне редуцирования с обжатием по диаметру ΔDp в этой зоне;Кт - конусность оправки в конце обжимного участка, равная конусности развертки калибра в конце обжимного участка;Кр - конусность развертки калибра в начале рабочего участка.