Способ изготовления труб, получаемых контактной сваркой сопротивлением, имеющих улучшенные характеристики сварных швов

Иллюстрации

Показать всеИзобретение относится к способу изготовления труб контактной сваркой сопротивлением и может найти применение при изготовлении труб для нефтяных скважин. Полоса (20) подвергается формовке, затем ее кромки стыкуются и подвергаются контактной сварке сопротивлением с образованием трубы. В процессе формовки формируют скругленную кромку или кромку с уклоном от 25 до 50° с длиной перпендикуляра от места начала уклона до места его конца, равной 20-40% толщины полосы по крайней мере на одной стороне полосы и со стороны ее верхней или нижней поверхности в калибре, установленном непосредственно перед машиной для контактной сварки сопротивлением. В результате получают трубы высокого качества сварных швов. 11 з.п. ф-лы, 11 ил., 6 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к способу изготовления труб, от которых требуется ударная вязкость сварного шва, таких как трубы трубопроводов для нефтяных скважин, или труб, от которых требуется прочность сварного шва, таких как обсадные трубы для нефтяных скважин.

Уровень техники

Обычно трубы укрупненно подразделяются на сварные трубы и бесшовные трубы. Труба, получаемая контактной сваркой сопротивлением, будучи трубой, относящейся к сварным трубам, изготавливается сворачиванием листа посредством валковой формовки или подобным ему способом и затем состыковыванием каждой кромки и свариванием. В сварных трубах ударная вязкость и прочность сварного шва обычно являются низкими по сравнению с этими характеристиками исходной полосы. При использовании этих труб неизбежная проблема состоит в том, чтобы обеспечить определенную ударную вязкость и прочность сварного шва для каждого варианта применения.

Например, поскольку трубы трубопроводов для транспортировки сырой нефти или природного газа часто прокладываются в холодных широтах, то, главным образом, интерес представляет ударная вязкость при низкой температуре. Кроме того, в случае обсадной трубы для защиты добывающей трубы в нефтяной скважине для добычи сырой нефти важное значение имеет прочность.

Как правило, у горячекатаного листа (полосы), который будет исходной полосой трубы, получаемой контактной сваркой сопротивлением, разработка состава или термическая обработка ведутся с учетом свойств, приобретаемых исходной полосой после формирования из нее трубы, таким образом, чтобы были обеспечены такие свойства исходной полосы, как ударная вязкость и прочность.

Однако, поскольку на характеристики сварных швов сильно влияет способ контактной сварки сопротивлением, а не разработка состава или термическая обработка исходной полосы, то требуется существенно улучшить технологию сварки.

Во многих случаях причиной проблем контактной сварки сопротивлением может быть следующее явление: а именно на кромке полосы образуются оксиды, именуемые включениями, и эти включения не отводятся от кромки вместе с отводом расплавленной стали во время контактной сварки сопротивлением и остаются на ней, и оставшиеся включения вызывают снижение ударной вязкости, приводя к недостаточной прочности.

Таким образом, для того, чтобы удалять из сварного шва включения, которые являются причинами разрушения традиционного сварного соединения, полученного контактной сваркой сопротивлением, к настоящему времени было проведено серьезное исследование, касающееся технологии активного отвода расплавленной стали от кромки полосы в сварном шве. Например, патентные документы 1-4 описывают примеры исследования, касающегося формы каждой кромки полосы.

Кроме того, патентный документ 5 описывает, что боковые кромки полосы имеют скосы различных форм для того, чтобы облегчить регулирование стыкующего давления на кромки с обеих сторон полосы при сваривании трубы, получаемой контактной сваркой сопротивлением, и улучшить надежность сварного соединения.

Патентный документ 1: JP-А-57-031485

Патентный документ 2: JP-А-63-317212

Патентный документ 3: JP-А-2001-170779

Патентный документ 4: JP-А-2003-164909

Патентный документ 5: JP-А-2001-259733

Раскрытие изобретения

В любом из патентных документов с 1 по 4 подразумевается, что каждая кромка полосы формируется с уклоном таким образом, чтобы отводить включения вместе с отводом расплавленной стали. Причина для формирования уклона, как полагают, заключается в том факте, что кромку полосы можно легко сформировать с уклоном. Однако когда кромку полосы формируют с прямым или плоским уклоном, имеющим постоянный угол наклона, дефекты, такие как оксиды, могут и не быть надлежащим образом отведены вместе с отводом расплавленной стали.

Кроме того, патентный документ 5 раскрывает различные формы скосов для облегчения регулирования стыкующего давления. Однако в нем не найдено никакого описания на тему отвода включений вместе с отводом расплавленной стали и на тему улучшения характеристик сварных швов (особенно ударной вязкости при низкой температуре) посредством такого отвода включений. Поэтому совершенно не понятно, какая конкретная форма среди различных форм скосов, раскрытых в этом патенте, является эффективной для улучшения характеристик сварных швов (особенно ударной вязкости при низкой температуре).

В ходе существующего на настоящий момент производственного процесса для труб, получаемых контактной сваркой сопротивлением, полосы, имеющие различные классы толщины, подвергаются валковой формовке для преобразования их в трубы. При использовании единственного средства для формирования уклона на каждой кромке полосы, например, режущий инструмент или скоблильный ролик должны быть отрегулированы в своем положении таким образом, чтобы быть установленными с точным промежутком, аналогичным толщине полосы, что было причиной значительного снижения эффективности производства.

Таким образом, задача изобретения заключается в том, чтобы предложить способ эффективного изготовления труб, получаемых контактной сваркой сопротивлением, имеющих превосходные характеристики сварных швов, который может надлежащим образом ускорить отвод дефектов, таких как оксиды, вместе с отводом расплавленной стали, кроме того, может не вызывать снижение эффективности производства.

Изобретение для достижения этой задачи описывается следующим образом.

1. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, отличающийся тем, что полосу подвергают формовке, затем ее кромки стыкуют и затем эти кромки подвергают контактной сварке сопротивлением для образования трубы, кромки на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы или на обеих поверхностях из числа верхней и нижней поверхностей полосы перед контактной сваркой сопротивлением формируют с уклоном.

2. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, отличающийся тем, что кромки на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы формируют с уклоном посредством резания или скобления.

3. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, отличающийся тем, что кромки на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы формируют с уклоном посредством валка, имеющего форму с углублением.

4. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, отличающийся тем, что кромки на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы формируют с уклоном посредством формовки в калибре с кромконаправляющим элементом (направляющим элементом для кромок, обеспечивающим центрирование кромок их окончательную формовку и направляющим их в требуемом положении в зону сварки).

5. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, отличающийся тем, что кромки на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы формируют с уклоном посредством резания или скобления или валком, имеющим форму с углублением, а кромки на стороне другой поверхности полосы формируют с уклоном посредством формовки в калибре с кромконаправляющим элементом.

6. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующим разделам с 1 по 5, отличающийся тем, что кромки на одной стороне в направлении толщины полосы имеют круглую форму.

7. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующим разделам со 2 по 3, отличающийся тем, что резание, или скобление, или прокатку с использованием валка, имеющего форму с углублением, выполняют перед валковой формовкой.

8. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующему разделу 2 или предшествующим разделам с 5 по 6, отличающийся тем, что используют инструмент, имеющий режущие лезвия, расположенные в форме ролика, или шлифовальный камень в форме ролика, в которых каждое режущее лезвие или шлифовальная поверхность камня включают в себя участок, приблизительно параллельный кромке полосы, и участок, наклоненный к кромке полосы от средней точки.

9. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующему разделу 2 или предшествующим разделам с 5 по 6, отличающийся тем, что кромку полосы подвергают резанию или шлифованию, притом что инструмент, имеющий режущие лезвия, расположенные в форме ролика, или шлифовальный камень в форме ролика приводится в контакт, параллельный кромке полосы, и кромку полосы подвергают резанию или шлифованию, притом что инструмент, имеющий другие режущие лезвия, расположенные в форме ролика, или шлифовальный камень в форме ролика приводится в контакт по наклонной к кромке полосы, так что кромки полосы формируются с уклоном.

10. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующему разделу 1 или 2 или предшествующим разделам с 4 по 9, отличающийся тем, что уклон непосредственно после резания или шлифования полосы или уклон непосредственно после прокатывания полосы с использованием валка, имеющего форму с углублением, выполняют таким образом, что угол от перпендикуляра находится в диапазоне от 23° до 50°, а длина перпендикуляра от места начала уклона до места его конца составляет от 50% до 90% толщины полосы.

11. Способ изготовления труб, получаемых контактной сваркой сопротивлением, который улучшает характеристики сварных швов, по предшествующим разделам с 1 по 10, отличающийся тем, что уклон на полосе непосредственно перед контактной сваркой сопротивлением выполняют таким образом, что угол от перпендикуляра находится в диапазоне от 25° до 50°, а длина перпендикуляра от места начала уклона до места его конца составляет от 20% до 45% толщины полосы.

Краткое описание чертежей

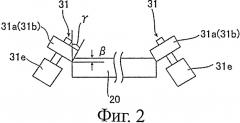

Фиг.1 представляет собой пояснительную схему оборудования для изготовления труб, получаемых контактной сваркой сопротивлением, для осуществления изобретения;

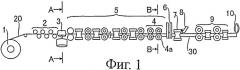

Фиг.2 представляет собой схематический вид по снабженной стрелками линии А-А, показанной на Фиг.1;

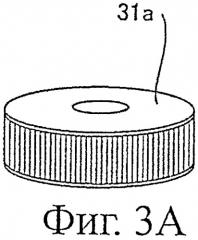

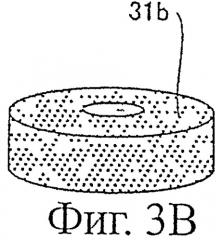

Фигуры 3А и 3В представляют собой соответственно местные подробные схематические виды к Фиг.2;

Фиг.4А и 4В представляют собой соответственно схематические виды по снабженной стрелками линии В-В, показанной на Фиг.1;

Фиг.5 представляет собой схематический вид по снабженной стрелками линии А-А, показанной на Фиг.1;

Фигуры 6А и 6В представляют собой соответственно местные подробные схематические виды к Фиг.5;

Фиг.7 представляет собой схематическое представление, показывающее пример варианта реализации выполнения скругления угла на стороне верхней поверхности полосы посредством шлифовального камня;

Фигуры 8А и 8В представляют собой соответственно схемы, показывающие ситуацию формирования уклона на кромке на стороне верхней поверхности полосы валком, имеющим форму с углублением;

Фиг.9 представляет собой схему, показывающую ситуацию формирования уклона на кромке на стороне верхней поверхности полосы валком, имеющим форму с углублением;

Фиг.10 представляет собой схему, показывающую уклон, сформированный на кромке на стороне верхней поверхности полосы перед валковой формовкой; и

Фиг.11 представляет собой схему, показывающую предыдущий валок, имеющий форму с углублением.

Номера на чертежах относятся соответственно к следующему:

1 разматыватель

2 правильная машина

3 средство для формирования уклона

31 режущий ролик или скоблильный ролик

31а режущий ролик

31b скоблильный ролик

31с режущий ролик

31d скоблильный ролик

32 валок, имеющий форму с углублением

4 клеть для формовки в калибре с кромконаправляющим элементом

4а конечная клеть для формовки в калибре с кромконаправляющим элементом

5 машина для валковой формовки

6 индукционный нагреватель

7 сдавливающий валок (секция контактной сварки сопротивлением)

8 инструмент для срезания грата

9 калибровочный стан

10 трубоотрезной станок

20 полоса

30 труба

Осуществление изобретения

В изобретении термин "формовка полосы" относится к операции постепенного сворачивания полосы в поперечном направлении, производимого таким образом, чтобы придать профилю сечения полосы круглую форму, и процесс формовки включает в себя начальную стадию валковой формовки, в ходе которой сгибаются участки около кромок на обеих боковых сторонах полосы, и стадию прокатки в калибре с кромконаправляющим элементом, в ходе которой полоса окончательно доводится до профиля круглого сечения.

В изобретении средство для формирования уклона на кромках на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы относится к типу, отличному от типа средства для формирования уклона на кромках на другой стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы, которая противоположна предыдущей стороне одной поверхности, то есть кромки формируются с уклоном посредством множества средств. Таким образом, формируются с уклоном кромки на стороне одной поверхности, затем формируются с уклоном кромки на стороне другой поверхности. Согласно этому, даже если толщина полосы изменяется, легко отрегулировать вертикальное положение устройства для формирования уклона, и благодаря этому кромки на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности полосы могут быть сформированы с уклоном без снижения эффективности производства.

Таким образом, поскольку полоса с входной стороны валковой формовки является приблизительно плоской, уклон предпочтительно формируют посредством резания или скобления. Такое средство формирования уклона требует относительно большое пространство для своей установки, поскольку размер его устройства является относительно большим, следовательно, это средство трудно установить внутри или после валковой формовки, поскольку пространство между двумя боковыми кромками полосы, которые сворачиваются или свернуты, уменьшается. Кроме того, поскольку трудно, чтобы устройство для резания или скобления вертикально ограничивало кромку полосы только посредством самого этого устройства, то требуется высокая точность позиционирования для установки этого устройства в сочетании с установкой устройства для точного выдерживания местоположения, через которое проходит полоса. По этой причине следует повысить жесткость места расположения каждого устройства, что приводит к требованию еще большего пространства для установки. Таким образом, предпочтительно, чтобы режущее или скоблильное средство было установлено перед валковой формовкой.

При этом, когда кромки на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности полосы срезаны или соскоблены, поскольку при прокатке в калибре с кромконаправляющим элементом во время валковой формовки полоса заполняет валок калибра с кромконаправляющим элементом, кромки полосы подвергаются высокому давлению, так что ранее сформированный уклон иногда разрушается, и, таким образом, требуемая форма не может быть получена. Следовательно, предпочтительно, чтобы кромки заранее формировались с большим уклоном, чем требуемый уклон с учетом разрушения кромок полосы при прокатке в калибре с кромконаправляющим элементом. Однако когда с уклоном формируются кромки на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности полосы, большой уклон получить трудно из-за ограничения толщины полосы, предпочтительно, чтобы резанию или скоблению подвергались кромки только на одной стороне из числа верхней поверхности и стороны нижней поверхности полосы.

Затем кромки на стороне другой поверхности, которые пока еще не сформированы с уклоном, формируются с уклоном с использованием прокатки в калибре с кромконаправляющим элементом. Поскольку по вышеупомянутой причине с уклоном сформированы кромки только на одной стороне из числа стороны верхней поверхности и стороны нижней поверхности полосы, то для того, чтобы сформировать с уклоном обе стороны из числа стороны верхней поверхности и стороны нижней поверхности, предпочтительно, чтобы кромки на стороне другой поверхности были сформированы с уклоном во время или после валковой формовки. Соответственно авторы изобретения обратили внимание на то явление, что кромки полосы легко разрушаются при прокатке в калибре с кромконаправляющим элементом, и решили использовать это явление. То есть, когда кромконаправляющий элемент из прокатного валка калибра с кромконаправляющим элементом сформирован с уклоном в две ступени и угол уклона кромконаправляющего элемента и место его контакта с кромкой полосы оптимизированы в зависимости от величины сдавливания (осадки) при прокатке в калибре с кромконаправляющим элементом, кромки на стороне другой поверхности, которые пока еще не сформированы с уклоном, также могут быть сформированы с уклоном. Поскольку такая обработка уклона выполняется посредством самой прокатки в калибре с кромконаправляющим элементом, то даже в случае, если две кромки, пространство между которыми уменьшено при сворачивании полосы в боковом направлении валковой прокаткой, расположены чрезвычайно близко друг к другу, обработка уклона может быть выполнена надлежащим образом.

Таким образом, даже если полосы отличаются по толщине, свернутые, две боковые кромки полосы непосредственно перед сваркой формируются с уклоном, согласно тому, что требуется в зависимости от толщины полосы.

Предпочтительно, чтобы этот уклон формировался на боковых кромках на стороне верхней поверхности полосы, для того, чтобы не позволить этому относительно большому устройству мешать рольгангу для передачи полосы, расположенному на входной стороне валковой формовки.

Предпочтительно, чтобы этот уклон формировался на двух боковых кромках полосы (20) таким образом, чтобы угол (α) наклона от боковой кромки полосы (20) до верхней или нижней поверхности полосы (20) составлял от 23° до 50° непосредственно перед контактной сваркой сопротивлением, а расстояние (β) между местом начала уклона на боковой кромке полосы (20) и верхней или нижней поверхностью составляло от 20% до 40% толщины полосы.

То есть, когда угол (α) наклона меньше чем 25°, расплавленная сталь ненадлежащим образом отводится от центрального участка толщины полосы, и включения, порождая дефекты, остаются, что имеет своим результатом снижение ударной вязкости или прочности после контактной сварки сопротивлением, а когда угол (α) наклона больше чем 50°, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после контактной сварки сопротивлением. Кроме того, когда расстояние (β) меньше чем 20% толщины, расплавленная сталь ненадлежащим образом отводится от центрального участка толщины полосы, так что включения имеют тенденцию оставаться, а когда расстояние β больше чем 40% толщины, уклон, порождая проблемы, по-прежнему остается в виде изъяна на трубе-изделии после контактной сварки сопротивлением.

Далее описываются варианты реализации изобретения.

На Фиг.1 показана производственная линия для труб, получаемых контактной сваркой сопротивлением, используемая в изобретении. Производственная линия для труб, получаемых контактной сваркой сопротивлением, имеет базовую конфигурацию, при которой полоса (20) сматывается с разматывателя (1); затем эта полоса выправляется, превращаясь в плоскую, посредством правильной машины (2); затем полоса (20) постепенно сворачивается машиной (5) для валковой формовки; затем две боковые кромки свернутой полосы (20) подвергаются контактной сварке сопротивлением с использованием машины для контактной сварки сопротивлением, включающей в себя секцию (6) индукционного нагрева и сдавливающий валок (секцию контактной сварки сопротивлением) (7), так чтобы быть сформованными в трубу (30); затем участок сварного грата трубы (30) срезается инструментом (8) для срезания грата; затем труба (30) после резания корректируется в наружном диаметре калибровочным станом (9); и затем труба разрезается на отрезки заданной длины трубоотрезным станком (10). Машина (5) для валковой формовки имеет на последней стадии заданное количество (здесь две) клетей для формовки в калибре с кромконаправляющим элементом.

В этом варианте реализации изобретения, в дополнение к базовой конфигурации, производственная линия имеет режущее или скоблильное средство (31) для формирования уклона на двух боковых кромках на стороне верхней поверхности полосы (20) между правильной машиной (2) и машиной (5) для валковой формовки. Как показано на Фиг.2, показывающей схематический вид по снабженной стрелками линии "А-А", показанной на Фиг.1, и на Фигурах 3А и 3В, показывающих соответственно местные подробные схематические виды к Фиг.2, режущее или скоблильное средство (31) вращает посредством двигателя (3е) режущий инструмент (31а), включающий в себя режущие лезвия, расположенные в форме ролика (Фиг.3А), или скоблильный камень (31b) в форме ролика (Фиг.3В), и его режущая или скоблильная поверхность параллельна оси ролика. Режущие или скоблильные средства (31) расположены парой в поперечном направлении полосы (20), и ось каждого ролика наклонена под заданным углом (γ) к вертикальному направлению, благодаря этому две боковые кромки на стороне верхней поверхности полосы (20) формируются с заданным уклоном (угол наклона от боковой кромки до верхней поверхности составляет γ, и расстояние в направлении толщины полосы от верхней поверхности до места начала уклона на боковой кромке составляет δ). Далее, режущий инструмент (31а), включающий в себя режущие лезвия, расположенные в форме ролика, именуется режущим роликом (31а), а скоблильный камень (31b) в форме ролика именуется скоблильным роликом (31b).

Кроме того, в этом варианте реализации изобретения, как показано на Фиг.4А, показывающей схематический вид по снабженной стрелками линии В-В, показанной на Фиг.1, и на Фиг.4В, показывающей местный подробный схематический вид к Фиг.4А, конечная клеть (4а) клети (4) для формовки в калибре с кромконаправляющим элементом имеет форму кромконаправляющего элемента, включающую в себя двухступенчатый уклон (угол уклона второй ступени составляет α, и вертикальная длина склона второй ступени составляет β), и такая форма отпечатывается на каждой боковой кромке полосы (20), тем самым две боковые кромки на стороне нижней поверхности полосы (20) (на стороне внешней поверхности трубы (30)) формируются с заданным уклоном (угол наклона от боковой кромки до нижней поверхности составляет α, а расстояние в направлении толщины полосы от места начала уклона на боковой кромке до нижней поверхности составляет β).

В производственной линии для труб, получаемых контактной сваркой сопротивлением, сконфигурированной согласно вышесказанному, в случае, когда через нее последовательно пропускают полосы (20), имеющие различные классы толщины, при формировании заданного уклона на двух боковых кромках на стороне верхней поверхности и стороне нижней поверхности каждой полосы (20), две боковые кромки на стороне верхней поверхности полосы (20) режутся или скоблятся, притом что режущий ролик (31а) или скоблильный ролик (31b) наклонен на заданный угол γ и положение ролика (31а) или (31b) в направлении высоты точно отрегулировано, тем самым две боковые кромки на стороне верхней поверхности полосы (20) формируются с заданным уклоном. Кроме того, форма кромконаправляющего элемента отпечатывается на двух боковых кромках стороны нижней поверхности полосы (20) посредством конечной клети (4а) в ходе формовки в калибре с кромконаправляющим элементом, тем самым две боковые кромки на стороне нижней поверхности полосы (20) формируются с заданным уклоном. Таким образом, поскольку в отличие от предшествующего уровня техники не требуется менять валок, имеющий форму с углублением, в зависимости от толщины полосы, или не требуется выставлять относительное положение режущего инструмента или ему подобного, что отнимает много времени, две боковые кромки полосы (20) могут быть сформированы с заданным уклоном, зависящим от толщины полосы, без снижения эффективности производства.

Как сказано выше, в этом варианте реализации изобретения две боковые кромки полосы (20) перед контактной сваркой сопротивлением могут быть сформированы с надлежащим уклоном, соответствующим изменению толщины полосы (20). Поэтому качество сварки может поддерживаться превосходным, и можно избежать снижения эффективности производства, и, следовательно, можно эффективно изготавливать трубу, получаемую контактной сваркой сопротивлением, имеющую превосходные характеристики сварных швов.

В этом варианте реализации изобретения, отдельно от режущего или скоблильного средств (31) для формирования уклона на двух боковых кромках на стороне верхней поверхности полосы (20), можно в случае необходимости предусмотреть режущее или скоблильное средства для резания или скобления двух боковых кромок, располагаемых приблизительно параллельно боковым кромкам полосы (20) с передней по ходу стороны от средств (31), так чтобы боковые кромки полосы (20) можно было предварительно сглаживать.

Производственная линия для труб, получаемых контактной сваркой сопротивлением, используемая в другом варианте реализации изобретения, приблизительно аналогична производственной линии труб, получаемых контактной сваркой сопротивлением, используемой в первом варианте реализации изобретения, но отличается тем, что режущее или скоблильное средство (31) для формирования уклона на двух боковых кромках на стороне верхней поверхности полосы (20) расположено между правильной машиной (2) и машиной (5) для валкового формования.

Фиг.5 показывает схематический вид режущего или скоблильного средств (31) по снабженной стрелками линии "А-А", показанной на Фиг.1. Фигуры 6А и 6В показывают местные подробные схематические виды режущего или скоблильного средства (31) соответственно. Режущий инструмент (31с) (Фиг.6А) представляет собой режущий инструмент, в котором режущие лезвия расположены в форме ролика. Режущая поверхность режущего инструмента (31с) имеет форму, при которой участок, приблизительно параллельный оси ролика, соединен с участком, наклоненным во внешнем направлении по отношению к оси ролика. Скоблильный камень (31d) (фиг.6В) имеет форму ролика. Скоблильная поверхность скоблильного камня (31d) имеет форму, при которой участок, приблизительно параллельный оси ролика, соединен с участком, наклоненным во внешнем направлении по отношению к оси ролика. В дальнейшем режущий инструмент (31с) именуется режущим роликом (31с) с уклоном, а скоблильный камень (31d) именуется скоблильным роликом (31d) с уклоном.

При использовании режущего ролика (31с) или скоблильного ролика (31d), имеющего такую форму, для полос, имеющих различные классы толщины, боковые кромки на стороне верхней поверхности каждой полосы могут быть легко сформированы с уклоном, имеющим постоянный угол и местоположение, посредством одного режущего ролика (31с) или скоблильного ролика (31d).

Для формирования уклона на боковых кромках на стороне нижней поверхности полосы 10, как в первом варианте реализации изобретения, как это показано на Фиг.4А, показывающей схематический вид по снабженной стрелками линии В-В, показанной на Фиг.1, и на Фиг.4В, показывающей местный подробный схематический вид к Фиг.4А, конечная клеть (4а) клети (4) для формовки в калибре с кромконаправляющим элементом имеет форму кромконаправляющего элемента, включающую в себя двухступенчатый уклон (угол уклона второй ступени составляет α, и вертикальная длина склона второй ступени составляет β), и такая форма отпечатывается на боковых кромках полосы (20), тем самым две боковые кромки на стороне нижней поверхности полосы (20) (на стороне внешней поверхности трубы (30)) формируются с заданным уклоном.

Следовательно, и в этом случае в этом варианте реализации изобретения две боковых кромки полосы (20) могут быть сформированы с надлежащим уклоном, соответствующим изменению толщины полосы (20) перед контактной сваркой сопротивлением. Поэтому качество сварки можно поддерживать превосходным, и можно избежать снижения эффективности производства, и, следовательно, можно эффективно изготавливать трубу, получаемую контактной сваркой сопротивлением, имеющую превосходные характеристики сварных швов.

В первом и втором вариантах реализации изобретения уклон формируется таким образом, что кромки на стороне верхней поверхности полосы и кромки на стороне ее нижней поверхности симметричны относительно центральной плоскости толщины полосы. Однако это не является ограничением, и уклон может быть сформирован таким образом, что кромки на стороне верхней поверхности полосы и кромки на стороне нижней ее поверхности асимметричны относительно центральной плоскости толщины полосы.

В случае производственной линии, в которой направление формовки полосы является вертикально противоположным этому направлению на производственной линии, показанной на Фиг.1 (то есть в которой верхняя поверхность полосы является внешней поверхностью), боковые кромки на стороне нижней поверхности полосы могут быть сформированы с уклоном посредством резания или скобления перед формовкой, а боковые кромки на стороне верхней поверхности полосы могут быть сформированы с уклоном посредством формовки в калибре с кромконаправляющим элементом.

Как было сказано выше, нижеследующее явление часто служило причиной проблем для контактной сварки сопротивлением, а именно: на кромке полосы образуются оксиды, именуемые включениями, и эти включения не отводятся от кромки вместе с отводом расплавленной стали во время контактной сварки сопротивлением, а остаются на ней, и оставшиеся включения вызывают снижение ударной вязкости, приводя к недостаточной прочности.

Таким образом, в любом из технических решений предшествующего уровня техники подразумевалось, что кромка полосы формируется с уклоном, так чтобы отводить включения вместе с отводом расплавленной стали. Причина для такого формирования уклона, как полагают, заключается в том факте, что кромку полосы формировать легко. Однако когда кромку полосы формировали с прямым или плоским уклоном, в некоторых случаях дефекты, такие как оксиды, не отводились надлежащим образом вместе с отводом расплавленной стали.

Для выяснения причины этого явления авторы изобретения провели серьезное исследование на эту тему, в результате выяснилось следующее. А именно: расплавленная сталь, образуемая в начале сварки, присутствует на кромке полосы, формируемой с уклоном, в малом количестве из-за малой области соприкосновения, затем область увеличивается на участке, сваренном с осадкой (сварка под давлением) в ходе контактной сварки сопротивлением, и количество расплавленной стали соответственно увеличивается. Однако было обнаружено, что при уклоне предшествующего уровня техники, сформированном постоянным в направлении толщины полосы, поскольку угол отвода (отводимое количество) расплавленной стали был постоянным в направлении толщины полосы, то даже если расплавленная сталь надлежащим образом отводилась от участка около края толщины полосы, она иногда ненадлежащим образом отводилась от участка около середины толщины полосы, вызывая явление, при котором расплавленная сталь, которая была расплавлена раньше, заполняла поверхность полосы и затвердевала на ней, образуя крышку, которая иногда блокировала отвод расплавленной стали, подлежащей последующему отводу от свариваемой поверхности.

Таким образом, авторы изобретения провели серьезное исследование, касающееся способа превосходного отвода расплавленной стали непрерывно с течением времени сварки. В результате они поняли, что расплавленная сталь имела малое количество во время сварки участка около середины толщины полосы, и расплавленная сталь увеличивалась в своем количестве во время сварки участка около края толщины полосы, следовательно, для непрерывного отвода приблизительно постоянного количества расплавленной стали была необходима особая форма кромки.

Основываясь на этом результате, авторы изобретения исследовали различные формы, в результате они обнаружили, что кромке полосы следует придавать круглую форму, благодаря чему можно превосходно выполнять непрерывный отвод расплавленной стали. То есть, когда кромке полосы придана круглая форма, поскольку область соприкосновения во время сварки участка около середины толщины полосы увеличивается резко, то отводимое количество расплавленной стали при этом увеличивается, и поскольку область соприкосновения во время сварки участка около края толщины полосы увеличивается постепенно, то отводимое количество расплавленной стали при этом уменьшается. Такая операция делает возможным устойчивый отвод расплавленной стали и устраняет то явление, что расплавленная сталь, которая была ранее отведена от свариваемой поверхности, затвердевает, образуя крышку, блокирующую отвод расплавленной стали, подлежащей последующему отводу.

Таким образом, расплавленная сталь надлежащим образом отводится от кромки полосы, так что в результате включения могут быть в достаточной мере удалены, характеристики, такие как ударная вязкость или прочность сварных швов, могут поддерживаться превосходными.

Когда придание круглой формы кромке полосы выполняется на кромках на обеих сторонах в направлении толщины полосы (углы на обеих сторонах из числа стороны верхней поверхности и стороны нижней поверхности), достигается большой эффект.

Когда придание круглой формы выполняется валком, имеющим форму с углублением, поскольку кромка полосы подвергается недостаточному пластическому деформированию, заданную форму получить трудно. Однако заданный контур может быть непосредственно получен посредством выполнения придания круглой формы резанием или абразивным шлифованием. Кроме того, при формовке в калибре с кромконаправляющим элементом полосу сворачивают таким образом, чтобы придать профилю ее сечения круглую форму, следовательно, кромка полосы находится под большим давлением со стороны кромконаправляющего элемента. Таким образом, кромконаправляющий элемент предварительно формируют с требуемой круглой формой, благодаря чему форма кромки полосы может быть в надлежащей мере близка к требуемой круглой форме.

Таким образом, поскольку на входной стороне валковой формовки полоса является приблизительно плоской, кромкам предпочтительно придать круглую форму посредством резания или абразивного шлифования. Такое средство для придания круглой формы требует определенного пространства для своей установки, поскольку размер его устройства является относительно большим, следовательно, это средство трудно установить внутри или после валковой формовки, поскольку пространство между кромками полосы уменьшается. Кроме того, поскольку трудно, чтобы устройство для резания или скобления вертикально ограничивало кромку полосы только посредством самого этого устройства, то требуется высокая точность позиционирования для установки этого устройства в сочетании с установкой устройства для точного выдерживания местоположения, через которое проходит полоса.

По этой причине следует повысить жесткость места расположения устройства, что приводит к требованию еще большего пространства для установки. При этом, когда обе из верхней и нижней кромок (углов на обеих сторонах из числа стороны верхней поверхности и ст