Способ соэкструзии потоков расплава разного состава

Иллюстрации

Показать всеИзобретение относится к способу соэкструзии, по меньшей мере, двух потоков расплава разного состава. Техническим результатом заявленного способа является сокращение периодов замены добавок и обеспечение возможности более быстрого обнаружения и устранения продукции с дефектами, обусловленными неоднородностями соэкструдата. Технический результат достигается в способе изготовления имеющей цветную полосу пленки, пригодной в качестве промежуточного слоя многослойных стекол, который включает ряд технологических стадий. Плавление в экструдере полимерной массы, затем разделение расплава, по меньшей мере, на два потока. Потом производят введение добавок, по меньшей мере, в один поток расплава, совмещение потоков расплава и соэкструзия. При этом разделение расплава, по меньшей мере, на два потока осуществляют после его выхода из экструдера, а совмещение потоков расплава проводят при их соэкструзии. Причем в качестве полимерной массы используют смесь поливинилбутираля и пластификатора. 8 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к способу соэкструзии, по меньшей мере, двух потоков полимерных расплавов разного состава, соответственно к способу экструзии имеющего цветную полосу промежуточного слоя многослойных стекол.

Предметы из полимера часто изготавливают путем соэкструзии полимерных расплавов разного состава. Так, например, при изготовлении полимерных пленок, имеющих по-разному окрашенные зоны, осуществляют соэкструзию, по меньшей мере, двух полимерных потоков, содержащих разные красители.

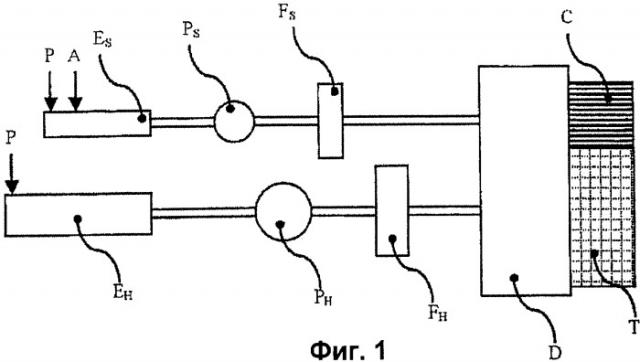

При изготовлении имеющих цветную полосу пленок из поливинилбутираля для ветровых автомобильных стекол бесцветный основной полимерный поток соединяют в экструзионной головке с окрашенным побочным полимерным потоком таким образом, чтобы оба полимерных потока сплавились друг с другом и образовался скользящий цветовой переход. Подобная соэкструзионная установка схематически показана на Фиг.1. В данном случае содержащую пластификатор полимерную массу Р в качестве основного потока пропускают через основной экструдер EH и в качестве побочного потока через побочный экструдер ES, и далее оба потока посредством соответствующих насосов (PH и PS) для подачи расплава через фильтры (FH и FS) для расплава направляют в экструзионную головку D. Подачу красителя А осуществляют в побочный экструдер ES вместе с полимерной массой Р. В экструзионной головке D происходит непосредственная соэкструзия, приводящая к образованию пленки Т с цветной полосой С. Для получения цветной полосы равномерной ширины требуется точное взаимное согласование производительности и давления обоих экструдеров и насосов для подачи расплава.

Способы соэкструзии, осуществляемой с помощью основного и побочного экструдеров, являются объектом многочисленных патентов, например, таких как европейский патент ЕР 0111678 В1, патент США US 4476075 или патент Великобритании GB 1323763. В соответствии с этими способами красители или пигменты растворяют или диспергируют в обычно используемых пластификаторах и затем дозируют вместе с поливинилбутиралем в побочный экструдер (ES). В другом варианте возможно также предварительное смешивание окрашенных пластификаторов с поливинилбутиралем и последующее дозирование окрашенной смеси в побочный экструдер ES. В побочном экструдере проходят плавление и гомогенизация смеси, а также выгрузка окрашенного расплава в экструзионную головку.

Однако известные способы обладают недостатком, состоящим в том, что кроме основного потока экструдата требуется полный второй поток экструдата, включающий подготовку пластификаторов, гравиметрическое дозирование компонентов, экструдер, насос для подачи расплава и фильтр для расплава. Капиталовложения в соответствующее технологическое оборудование в зависимости от масштаба установки могут достигать от 1 до 2 миллионов евро. Другой недостаток известных способов состоит в том, что перестройка производства пленок при переходе от одного цвета к другому или от окрашенной пленки к прозрачной требует продолжительного времени, необходимого для вымывания из системы остатков краски. Производимая в соответствующий промежуточный период пленка нередко обладает неоднородной окраской и непригодна для использования в многослойных стеклах.

Кроме того, красители и красящие пигменты подвержены воздействию колебаний производственного режима, поэтому даже при использовании одинаковых рецептур могут быть получены изделия с несколько различающейся окраской. Но дефекты окраски могут быть обнаружены только при наблюдении готовой экструдированной пленки, в связи с чем вынуждены прибегать к экономически невыгодной утилизации, не отвечающей спецификации пленки. Однако рассмотренные выше способы относятся к непрозрачным полимерам, к оптическим свойствам которых предъявляют лишь несущественные требования. Изготовление прозрачных полимеров оптического качества, например, пригодных для многослойных стекол, не является предметом указанных выше публикаций.

Известны способы изготовления пенопластов, в соответствии с которыми полимерные расплавы разделяют на основной и побочный потоки, а после введения предназначенных для формования добавок эти потоки вновь объединяют (патенты США US 4919864, US 5190766). Кроме того, известно об осуществляемом при формовании профильных изделий разделении полимерных расплавов с целью их индивидуального окрашивания и последующей соэкструзии (немецкий патент DE 2835139).

Из патентов США US 5332649 и US 5190706 известна соэкструзия поливиниловых спиртов и этиленвинилацетатов. Данные об использовании поливинилацеталей в указанных публикациях отсутствуют. Из международной заявки WO 96/28504 А1 известен способ рециркуляции поливинилбутираля, в соответствии с которым рециклизованный поток соединяют со свежим материалом, то есть отсутствует разделение вначале единого полимерного расплава на несколько отдельных потоков, а потоки расплава с самого начала обладают разными составами.

Учитывая вышеизложенное, в основу настоящего изобретения была положена задача разработать способ соэкструзии потоков полимерных расплавов разного состава, который не обладал бы присущими уровню техники недостатками. Прежде всего, необходимо сократить периоды замены добавок и обеспечить возможность более быстрого обнаружения и устранения продукции с дефектами, обусловленными неоднородностями соэкструдата.

Таким образом, объектом настоящего изобретения является способ соэкструзии, по меньшей мере, двух потоков полимерных расплавов разного состава, включающий следующие технологические стадии:

а) плавление полимерной массы,

b) разделение расплава, по меньшей мере, на два потока,

c) введение добавок, по меньшей мере, в один поток расплава и

d) совмещение потоков расплава и их соэкструзия в одной или нескольких экструзионных головках, причем полимерная масса основана на поливинилбутирале и/или тройном сополимере этилена, винилацетата и винилового спирта.

Предлагаемый в изобретении способ позволяет осуществлять гибкую в производственно-техническом отношении соэкструзию потоков полимерных расплавов, которые предпочтительно содержат одинаковый полимер, соответственно полимерную массу, но разные добавки. Кроме того, предлагаемый в изобретении способ обладает преимуществом, которым является возможность отказа от значительной части капиталовложений, необходимых для создания потока экструдата, к которому примешивают добавки.

Полимерные массы, используемые в соответствии с предлагаемым в изобретении способом, основаны на поливинилбутирале и/или тройном сополимере этилена, винилацетата и винилового спирта, то есть содержат, по меньшей мере, 60, 70, 80, 90, 95 или 100 мас.% подобных полимеров в пересчете на используемую на стадии а) полимерную массу. Указанные полимеры можно использовать по отдельности, в виде смеси и/или в смеси с пластификаторами, наполнителями и/или другими добавками.

Степень ацетилирования используемых поливинилбутиралей может составлять от 50 до 95%, предпочтительно от 65 до 85%, остаточное содержание винилспиртовых звеньев от 25 до 5%. Степень гидролиза винилспиртовых звеньев особенно составляет от 75 до 100%, а соответствующее содержание ацетатных звеньев от почти 25 до 0%.

Тройной сополимер этилена, винилового спирта и винилацетата содержит соответствующие мономерные звенья в количестве, составляющем от 0,5 до 20 мол.%, от 80 до 99,5 мол.% и от 10 до 0,5 мол.% соответственно.

Разные полимерные массы, соответственно потоки расплавов в соответствии с настоящим изобретением могут, например, содержать одинаковые полимеры, но разные количества пластификаторов, наполнителей или добавок.

В качестве вводимых на технологической стадии с) добавок могут использоваться указанные выше полимеры, их смеси, смеси или органические или неорганические пигменты, сажа, кремниевая кислота, УФ-стабилизаторы и/или диоксид титана. При изготовлении предназначенных для многослойных стекол пленок из поливинилбутираля в качестве красителя хорошо зарекомендовали себя фталоцианины или их комплексы с металлом.

Предлагаемый в изобретении способ особенно можно использовать для изготовления пленок или листов, имеющих, по меньшей мере, две зоны с разной интенсивностью цвета. В рассматриваемом случае на технологической стадии d) экструдируют, по меньшей мере, два потока расплава разного цвета.

Предлагаемый в изобретении способ особенно предпочтительно используют для изготовления имеющей цветную полосу пленки в качестве промежуточного слоя многослойных стекол. В рассматриваемом случае содержащую поливинилбутираль полимерную массу, то есть массу, состоящую из поливинилбутираля, пластификаторов, регуляторов сцепления и, при необходимости, других добавок, подвергают плавлению в экструдере и разделяют на основной и побочный потоки. К побочному потоку добавляют красящие вещества, такие как пигменты, после чего оба потока соэкструдируют, получая имеющую цветную полосу пленку.

Для изготовления содержащих пластификаторы пленок на основе поливинилбутираля для многослойных стекол могут использоваться полимерные смеси, например, в соответствии с немецкой заявкой на патент DE 10162338 А1 или международной заявкой WO 02/102591 А1. Подобные пленки содержат примерно от 70 до 75 мас.% поливинилбутираля примерно с 20% винилспиртовых звеньев и от 30 до 25 мас.% пластификаторов, таких как продукт 3G8. Дополнительными компонентами пленок являются средства против слеживания, поверхностно-активные вещества, регуляторы сцепления, УФ-стабилизаторы и антиоксиданты.

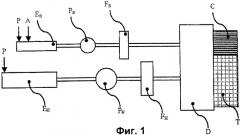

Для изготовления имеющей цветную полосу пленки из поливинилбутираля для многослойных стекол предлагаемый в изобретении способ может быть реализован, например, как показано на Фиг.2. Полимерную массу Р, состоящую из поливинилбутираля, пластификатора, УФ-стабилизатора и других добавок, подвергают в экструдере Е плавлению. От полученного потока прозрачного расплавленного экструдата перед его поступлением в щелевую экструзионную головку D через непоказанный на схеме клапан отбирают определенную часть расплава в виде побочного потока экструдата. В побочный поток экструдата дозируют пигменты и/или другие добавки А и равномерно смешивают их с потоком расплава посредством статического или динамического смесителя М. В заключение, прозрачный основной поток и содержащий добавки побочный поток, например, такие как описаны в европейском патенте ЕР 111678 В1, нагнетают в щелевую экструзионную головку D, из которой выводят соэкструдированный слой (пленку) Т. Давление, необходимое для преодоления гидравлического сопротивления экструзионной головки и компенсации потерь напора в смесителе М, создают посредством насосов PS и PH для подачи расплава. При необходимости, основной поток может быть пропущен через фильтр FH для расплава.

Для того чтобы порошкообразные добавки, такие как красители или пигменты, можно было с достаточно высокой точностью дозировать в потоки расплавов, их предварительно можно перевести в пастообразное состояние. Это означает, что порошкообразную добавку вводят в совместимую с расплавом и добавкой жидкость, и в результате этого получают пасту, которая по вязкости предпочтительно напоминает мед. В качестве подобной совместимой жидкости проще всего использовать уже имеющиеся в расплаве или обычно добавляемые в него вещества, например, такие как пластификатор. Для того чтобы разница между содержаниями жидкости (пластификатора) в разных потоках расплавов не оказалась слишком значительной, паста должна обладать относительно высокой концентрацией. Следствием высокой концентрации являются очень малые дозируемые количества пасты по сравнению с потоком расплава, в связи с этим к точности дозирующих устройств предъявляют повышенные требования. Следовательно, концентрация добавок в пасте не должна быть также слишком высокой, тем более что не обладающие текучестью материалы подлежат дозированию, осуществляемому только с большим трудом. На практике хорошо зарекомендовала себя паста с концентрацией от 10 до 15% (то есть в 1 кг пасты содержится от 100 до 150 г добавок). При использовании подобной пасты разница между содержаниями жидкости или пластификатора в потоках расплавов (основном и побочном) может составлять не более чем от 0,2 до 0,5%. Так, например, если в основном потоке экструдата содержится 27% пластификатора, то после добавления пасты с концентрацией от 10 до 15% содержание пластификатора в расплаве повышается и составляет от 27,2 до 27,5%. Подобному повышению содержания пластификатора соответствует изменение вязкости, приемлемое с точки зрения последующей соэкструзии.

Плавление полимерной массы на технологической стадии а) предпочтительно осуществляют в одном или нескольких экструдерах, особенно предпочтительно в единственном экструдере. Если используемая полимерная масса является смесью нескольких компонентов, например, таких как поливинилбутираль, один или несколько пластификаторов и УФ-стабилизатор, то подобные компоненты более целесообразно также примешивать в экструдере на стадии а).

Полученный на стадии а) расплав посредством соответствующего клапана на технологической стадии b) разделяют, по меньшей мере, на два (предпочтительно на два, три или четыре) потока расплава.

По меньшей мере, один из потоков расплава соответственно до и/или после осуществления технологической стадии с) может быть пропущен через соответствующий динамический или статический смесительный участок. Для устранения неоднородностей, которые могут присутствовать в потоках расплава после осуществления технологической стадии b), подобный смесительный участок рекомендуется использовать также перед введением добавок, осуществляемым на технологической стадии с).

Функцию используемых согласно изобретению смесительных участков могут выполнять статические (то есть неподвижные) или динамические (то есть вращающиеся) смесители. Перегородки упорядочены внутри предназначенного для расплава канала статического смесителя таким образом, что они образуют несколько открытых перекрещивающихся проточных каналов, при прохождении через которые поток расплава перемешивается по всему поперечному сечению вследствие непрерывного расчленения, расширения и перемещения. При этом снабжение потока расплава необходимой для перемешивания энергией осуществляется посредством насосов для подачи расплава или экструдера. Длина смесительного участка определяется свойствами подлежащего перемешиванию материала. Другими параметрами, необходимыми для расчета смесительного участка, являются вязкость, плотность и температура подлежащих перемешиванию материалов, а также площадь поперечного сечения потока расплава и массовая производительность.

Поскольку параболическая форма профиля соответствующего потока расплава в смесителе преобразуется почти в прямоугольную форму, то, начиная с точки дозирования добавок, целесообразно не использовать никаких свободных каналов для расплава без смесительных элементов, чтобы периоды, необходимые для изменения цвета и вымывания прежнего красителя, были как можно более кратковременными. Смесители могут обладать блочной конструкцией, то есть могут состоять из нескольких сегментов, а также могут быть встроены в искривленные каналы для расплава, что позволяет в максимальной степени избежать образования потока расплава с параболической формой профиля.

Другую возможность введения добавок на технологической стадии с) предоставляет использование динамического смесителя, причем стадия с) может быть реализована в динамическом смесителе, по меньшей мере, для одного потока расплава. В данном случае предусматривается применение насоса с планетарными шестернями типа Promix AC фирмы Barmag AG, который можно использовать в качестве динамического смесительного элемента. Насосы подобного типа обладают одним или несколькими входными и выходными отверстиями, причем расположенная в центре насоса приводная планетарная шестерня со стороны входа расплава соединена со смесителем. Подобный динамический смеситель имеет полости в статоре (корпусе насоса) и роторе (вале насоса), что обеспечивает формирование трехкоординатного потока. Наряду с диспергирующим перемешиванием в динамических смесительных системах происходит также интенсивное распределительное перемешивание. Преимуществом насосного смесителя является реализуемая посредством шестеренчатого насоса компенсация потерь давления в смесителе. Добавки, такие как пастообразная краска, вводят в поток расплава предпочтительно через входной канал смесителя, в связи с этим трубопровод для перемещения расплава от экструдера до насоса не заполнен добавками, соответственно краской. Следовательно, при переходе от одного цвета к другому отсутствует необходимость в промывании трубопроводов до смесителя с целью его освобождения от прежней краски. При использовании динамического смесителя длина перемешивания значительно меньше по сравнению со статическим смесителем. В принципе возможна также обратная последовательность расположения насоса и смесителя, при которой краску дозируют между насосом и смесителем.

Для фильтрования потока расплава могут использоваться соответствующие фильтры для расплава, которые можно упорядочить различным образом. Так, например, расплав можно пропускать через фильтр между технологическими стадиями а) и b). В другом варианте, по меньшей мере, один из потоков расплавов можно пропускать через фильтр до и/или после осуществления соответствующей технологической стадии с).

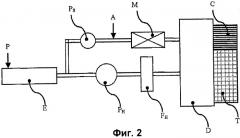

Наиболее простой вариант осуществления предлагаемого в изобретении способа показан на Фиг.3. В соответствии с этим вариантом получаемый в экструдере Е полимерный расплав посредством насоса Р пропускают через, при необходимости, имеющийся фильтр F, после чего разделяют на основной и побочный потоки. В поток побочного экструдата дозируют добавку А, после чего смесь подвергают гомогенизации в смесительном участке М. Оба потока расплава (основной и побочный) соединяют друг с другом в щелевой экструзионной головке D и соэкструдируют, получая пленку Т с содержащей добавку зоной С.

Как показано на Фиг.2, предпочтительно используют два потока расплава, что позволяет выполнять независимое друг от друга регулирование пропускания отдельных потоков и преодолевать сопротивление расположенных после насоса потребителей давления, таких как статический смеситель, фильтр для расплава или щелевая экструзионная головка. Возникает вопрос, в каком наиболее подходящем месте отдельных потоков следует смонтировать насос, находящийся во взаимодействии со смесителем и узлом дозирования добавок. В принципе существуют три возможных места его монтажа:

1. между экструдером и узлом дозирования добавок,

2. между узлом дозирования добавок и смесителем,

3. между смесителем и (щелевой) экструзионной головкой.

Преимуществом первого варианта является возможность непосредственного дозирования добавок перед статическим смесителем. Благодаря этому добавки немедленно оказываются в смесительных элементах и, следовательно, могут быть подвергнуты оптимальной гомогенизации. Недостаток подобного варианта состоит в том, что при нагнетании добавок необходимо преодолеть высокое давление (достигающее 200 бар), поскольку как щелевая экструзионная головка, так и статический смеситель играют роль потребителей давления. В случае небольших количеств дозируемых добавок и повышенного противодавления это обстоятельство может обусловить проблему точности дозирования. При необходимости, подобная проблема может быть решена благодаря использованию специального насоса-дозатора фирмы Barmag AG. Подобный насос состоит из двух последовательно соединенных шестеренчатых насосов. При этом первый шестеренчатый насос предназначен для создания давления, а второй шестеренчатый насос для точного дозирования. Агрегат посредством пружинного механизма настраивают таким образом, чтобы разность давлений во втором шестеренчатом насосе была равна нулю, а следовательно, отсутствовала утечка расплава между сторонами нагнетания и всасывания.

Второй вариант позволяет исключить проблему высокого давления нагнетания, поскольку добавки дозируют перед повышающим давление насосом, и, следовательно, нагнетание должно преодолеть незначительное давление (менее 30 бар). Однако в этом варианте существует опасность отложения добавок в мертвых зонах насоса.

Преимуществом третьего варианта является чрезвычайно высокая точность дозирования расплава, поскольку повышающий давление насос расположен непосредственно перед экструзионной головкой. Однако в этом случае дозируемые добавки также должны преодолеть создаваемое статическим смесителем относительно высокое давление. В подобной ситуации потерю напора в смесителе необходимо компенсировать посредством экструдера, что может вызвать увеличение действующей на расплав в экструдере сдвиговой нагрузки и повышение температуры полимерной массы.

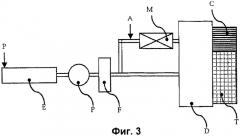

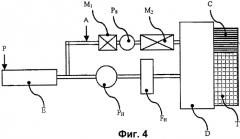

В оптимальном варианте осуществления предлагаемого в изобретении способа, схематически показанном на Фиг.4, добавки дозируют перед насосом PS для подачи расплава. Прежде чем направить в насос PS, расплав после дозирования добавок пропускают через короткий интенсивный статический смеситель M1 с целью предварительной гомогенизации. Затем следует более длинная смесительная зона М2, предназначенная для окончательной гомогенизации расплава, причем длина зоны M2, при необходимости, может соответствовать расстоянию между насосом и экструзионной головкой. В соответствии с данным вариантом осуществления способа добавки нагнетают при относительно низких давлениях, не опасаясь образования отложений в насосе.

При использовании динамического смесителя его целесообразно расположить непосредственно перед экструзионной щелевой головкой. В этом случае также предоставляется возможность нагнетания добавок, таких как краска, против относительно низкого давления. Кроме того, преимуществом монтажа динамического смесителя непосредственно перед экструзионной головкой является чрезвычайно небольшая длина загрязняемого красителем участка перемещения расплава, что позволяет в течение очень короткого времени перейти от одного цвета к другому.

Подобный вариант осуществления предлагаемого в изобретении способа показан на Фиг.5. Полимерную массу Р подвергают плавлению в экструдере Е, и полученный расплав разделяют на два потока. Потерю напора основного потока, обусловленную, при необходимости, имеющимся фильтром FH и экструзионной головкой D, компенсируют посредством насоса PH для подачи расплава. Побочный поток также, при необходимости, снабжен насосом PS1, предназначенным для, при необходимости, выполняемой очистки расплава в фильтре FH. Добавку А вводят на небольшом расстоянии от динамического смесителя М перед ним или непосредственно в него, причем динамический смеситель М снабжен дополнительным насосом PS2. Потоки соединяют друг с другом в щелевой экструзионной головке D и соэкструдируют, получая пленку Т с содержащей добавку зоной С.

В соответствии с предлагаемым в изобретении способом, по меньшей мере, один поток расплава на технологической стадии d) экструдируют посредством экструзионной головки с отдельной клинообразной или торпедообразной зоной экструзии.

Полимерная масса может содержать один или несколько пластификаторов. Общепринятыми пластификаторами для указанных выше полимеров являются, например, глицерин, этиленгликоль, диэтиленгликоль, триэтиленгликоль, триметилолпропан, неопентилгликоль, триэтиламин, поли-(этилен)гликоли, полиэтиленоксиды, включая блоксополимеры типа НО-(СН2-СН2-O)n-(СН2-СН(СН3)-O)mH c n>2, m>3, n/m>0,3 и (n+m)<25, или полибутиленоксиды, а также их производные. Подобными производными являются полиэтиленоксиды или полибутиленоксиды, по меньшей мере, одна из обеих концевых гидроксильных групп которых заменена органическим остатком. Примерами подобных производных являются этоксилированные алифатические спирты, этоксилированные жирные кислоты, такие как полиэтиленгликолевый эфир олеиновой кислоты, или простые моноэфиры полиалкиленгликоля и одноатомных алифатических спиртов, таких как метанол или этанол.

Кроме того, могут использоваться пластификаторы, выбранные из следующих групп:

- сложные эфиры полифункциональных алифатических или ароматических кислот, например диалкиладипинаты, такие как дигексиладипинат, диоктиладипинат, гексилциклогексиладипинат, смеси гептиладипината и нониладипината, диизонониладипинат, гептилнониладипинат, а также сложные эфиры адипиновой кислоты со сложными циклоалифатическими эфирами оксикислот,

диалкилсебацинаты, такие как дибутилсебацинат, сложные эфиры фталевой кислоты, такие как бутилбензилфталат,

- сложные эфиры многоатомных алифатических или ароматических спиртов или простых олигоэфиргликолей, содержащих не более четырех структурных единиц этиленгликоля и один или несколько неразветвленных или разветвленных, алифатических или ароматических заместителей, например, такие как эфиры двухатомных, трехатомных или четырехатомных спиртов и неразветвленных или разветвленных, алифатических или циклоалифатических карбоновых кислот; представителями последней группы соединений являются, например, бис-(2-этилгексаноат) диэтиленгликоля (продукт 3G8), бис-(2-этил-гексаноат) триэтиленгликоля, бис-(2-этилбутаноат) триэтилен гликоля, бис-н-гептаноат тетраэтиленгликоля, бис-н-гептаноат триэтиленгликоля и бис-н-гексаноат триэтиленгликоля.

1. Способ изготовления имеющей цветную полосу пленки, пригодной в качестве промежуточного слоя многослойных стекол, включающий следующие технологические стадии:a) плавление в экструдере полимерной массы,b) разделение расплава, по меньшей мере, на два потока,c) введение добавок, по меньшей мере, в один поток расплава иd) совмещение потоков расплава иe) соэкструзия, отличающийся тем, что разделение расплава, по меньшей мере, на два потока осуществляют после его выхода из экструдера, а совмещение потоков расплава проводят при их соэкструзии, причем в качестве полимерной массы используют смесь поливинилбутираля и пластификатора.

2. Способ по п.1, отличающийся тем, что, по меньшей мере, один поток расплава до и/или после технологической стадии с) пропускают через динамический или статический смесительный участок.

3. Способ по п.1, отличающийся тем, что, по меньшей мере, для одного потока расплава технологическую стадию с) осуществляют в динамическом смесителе.

4. Способ по п.1, отличающийся тем, что между технологическими стадиями а) и b) расплав пропускают через фильтр для расплава.

5. Способ по п.1, отличающийся тем, что после технологической стадии b), по меньшей мере, один поток расплава до и/или после технологической стадии с) пропускают через фильтр для расплава.

6. Способ по п.1, отличающийся тем, что, по меньшей мере, один поток расплава на технологической стадии е) экструдируют посредством экструзионной головки, снабженной отдельной клинообразной или торпедообразной зоной экструзии.

7. Способ по п.1, отличающийся тем, что вводимая на технологической стадии с) добавка содержит органические или неорганические пигменты, сажу, кремниевую кислоту, УФ-стабилизаторы и/или диоксид титана.

8. Способ по п.1, отличающийся тем, что вводимая на технологической стадии с) добавка содержит поливинилбутираль, сополимер этилена с винилацетатом, поливинилхлорид, полиэтилен, полипропилен, полистирол, поликарбонат, полиамид и/или полиметилметакрилат по отдельности, в виде смесей и/или в смеси с пластификаторами и/или наполнителями.

9. Способ по одному из пп.1-8, отличающийся тем, что на технологической стадии е), по меньшей мере, два потока расплава разного цвета экструдируют в пленку или лист с, по меньшей мере, двумя зонами с разной интенсивностью цвета.