Способ введения добавок в полимерный расплав

Иллюстрации

Показать всеИзобретение относится к введению добавок в поток полимерного расплава сложного полиэфира посредством спутной струи при изготовлении формованных изделий. Способ включает выгрузку полимерного расплава из реактора окончательной поликонденсации. Выгрузку осуществляют непрерывно с образованием выгруженного потока полимерного расплава. Осуществляют отверждение указанного потока полимерного расплава с образованием частиц с помощью подводного гранулятора. Перед отверждением осуществляют подачу части выгруженного потока расплава в спутную струю с образованием полимерного расплава спутной струи. Подают добавку в указанный расплав спутной струи с образованием спутной струи, содержащей добавку. Осуществляют подачу спутной струи, содержащей добавку, к месту, расположенному выше по потоку от места начального формирования указанной спутной струи на стадии отверждения. Добавку выбирают из антиоксидантов, веществ, поглощающих ультрафиолетовый свет, дезактиваторов металла катализатора, красителей, снижающих количества ацетальдегида или окисляющихся соединений, повышающих скорость повторного перегрева добавки, добавок, снижающих липкость бутылок, обеспечивающих кислородонепроницаемость материалов, и комбинации указанных веществ. Изобретение позволяет улучшить технологию получения полиэфирных частиц, и при невысокой ХВ, без проведения твердофазной полимеризации для дополнительного увеличения молекулярной массы. 38 з.п. ф-лы, 2 ил.

Реферат

1. ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Изобретение касается введения добавок в поток полимерного расплава и, более конкретно, введения добавок в поток полимерного расплава, такого как сложный полиэфир, посредством спутной струи.

2. ОБОСНОВАНИЕ ИЗОБРЕТЕНИЯ

Полимеры и, в особенности, сложные полиэфиры получают с содержанием одной или более добавок, в зависимости от требуемого конечного назначения полимера. Например, в случае сложного полиэфира обычно вводят один или более ультрафиолетовых ингибиторов, частицы для улучшения повторного перегрева предварительно отформованных заготовок бутылок, изготовленных из сложного полиэфира, тонеры или пигменты или окрашенные частицы, поглотители или ингибиторы ацетальдегида, дезактиваторы катализатора или стабилизаторы, обеспечивающий кислородозащиту материал, уменьшающие трение добавки, кристаллизующие добавки, увеличивающие ударную прочность модификаторы и прочее. В некоторых случаях указанные добавки нерастворимы в полимере и требуют хорошего смешивания. Кроме того, некоторые добавки могут быть чувствительны к воздействию высоких температур в течение длительного периода времени, что обычно наблюдается в процессе поликонденсации. В других случая, некоторые добавки могут ингибировать активность катализаторов.

Таким образом, желательно разработать способ введения добавок в поток полимерного расплава, позволяющий, по крайней мере, сводить к минимуму длительность воздействия высоких температур или исключающий ингибирование активности катализатора, или обеспечивающий хорошее смешение, либо сочетание вышеперечисленного. Известны также способы введения дисперсий или растворов добавок в низкомолекулярных носителях, таких как этиленгликоль, или в реакционноспособных носителях большей молекулярной массы, таких как полиоксиалкиленовые полиолы, в реакционную смесь в расплавленной фазе после этерификации и во время поликонденсации. Указанные способы, однако, приводят к введению избыточного количества гликоля в олигомерную смесь или в полимерный расплав, что нежелательно в некоторых случаях, в особенности, в случае, когда в завершении предусмотрена реакция поликонденсации. Введение добавки в чистом виде, без носителя, обычно слишком затруднительно в плане отмеривания или введения требуемого количества.

3. КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Здесь предложен способ введения добавки в полимерный расплав, предпочтительно в расплав сложного полиэфира, включающий:

a. выгрузку полимерного расплава из реактора с созданием выгруженного потока полимерного расплава и

b. отверждение указанного выгруженного потока полимерного расплава, и

c. перед отверждением подачу части выгруженного потока полимерного расплава в спутную струю с образованием полимерного расплава спутной струи, и

d. подачу добавки в указанный полимерный расплав спутной струи с образованием содержащей добавку спутной струи, и

e. подачу содержащей добавку спутной струи к месту, расположенному выше по потоку от места начального формирования указанной спутной струи.

Добавку, являющуюся жидкой или твердой, можно вводить в чистом виде или с минимальными количествами жидкостей-носителей, и можно нагнетать с помощью насоса в полимер спутной струи или пропускать через экструдер в полимер спутной струи.

4. КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Фигура 1 представляет схему технологического процесса, иллюстрирующую метод спутной струи для введения добавок в поток полимерного расплава.

Фигура 2 представляет альтернативный вариант осуществления метода спутной струи, предназначенного для введения добавок и полимеров или вторичных добавок в поток полимерного расплава.

5. ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Следует также отметить, что, как использовано в описании и приложенных пунктах, формы единственного числа включают множественные объекты, если из контекста явно не следует противоположное. Например, подразумевается, что ссылка на обработку или изготовление "полимера", "преформы", "изделия", "контейнера" или "бутылки" включает обработку или изготовление ряда полимеров, преформ, изделий, контейнеров или бутылок. Подразумевается, что ссылки на композицию, содержащую ингредиент или полимер, включают другие ингредиенты или другие полимеры, соответственно, в дополнение к указанному.

"Включающий" или "содержащий", или "имеющий" означает, что, по крайней мере, указанные соединение, элемент, частица или стадия способа и прочее должны присутствовать в композиции или изделии, или способе, но не исключается наличие других соединений, катализаторов, материалов, частиц, стадий способа и прочее, даже если другие такие соединения, материалы, частицы, стадии способа и прочее обладают теми же функциями, что указанные, если сказанное явно не исключается пунктами формулы изобретения.

Понятно также, что упоминание одной или более стадий способа не исключает наличия дополнительных стадий способа до или после взятых вместе указанных стадий или промежуточных стадий способа между прямо указанными стадиями. Кроме того, обозначение стадий способа обычно предназначено для определения отдельных операций или ступеней и, если не оговорено иное, перечисленные стадии способа могут быть расположены в любой последовательности.

Выражение предел включает все целые и дробные числа внутри предела. Выражение температура или интервал температур в способе, или реакционной смеси, или расплава или применительно к расплаву, или полимера или применительно к полимеру во всех случаях означает, что ограничение выполняется, если либо приложенная температура, либо истинная температура расплава или полимера, или обе указанные температуры соответствуют указанной температуре или указанному интервалу.

Выражение "композиция" означает, что каждый перечисленный ингредиент присутствует в композиции, и не подразумевает, что любой ингредиент композиции является несвязанным или непрореагировавшим. Композиция может быть твердой или жидкой. Исходные ингредиенты в композиции могут быть связанными, несвязанными, прореагировавшими и непрореагировавшими, и, если не оговорено иное, в любом состоянии окисления.

Под "конечной" полимерной композицией или "конечным" потоком полимерного расплава подразумевается полимерная композиция, полученная при поликонденсации полимерного расплава в фазе расплава без каких-либо дополнительных изменений композиции. Изменения и композиционные модификации могут быть выполнены на конечной полимерной композиции, полученной способом поликонденсации в фазе расплава, после отверждения.

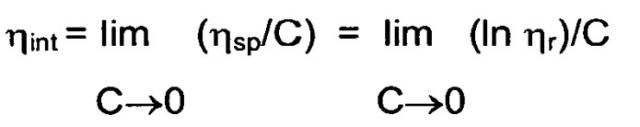

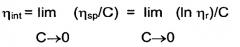

Значения It.V., указанные в данном описании, приведены в единицах дл/г как рассчитанные из характеристической вязкости, измеренной при 25°C в смеси 60 массовых % фенола и 40 массовых % 1,1,2,2-тетрахлорэтана. Полимерные образцы растворяют в растворителе при концентрации 0,25 г/50 мл. Вязкость растворов полимера определяют, используя модифицированный дифференциальный вискозиметр Viscotek. Описание принципа работы дифференциальных вискозиметров может быть найдено в ASTM D 5225. Характеристическую вязкость рассчитывают из измерений вязкости растворов. Следующие уравнения описывают такие определения и последующие расчеты Ih.V. и It. V из Ih.V.:

ηinh=[ln (ts/to)]/C,

где ηinh = характеристическая вязкость при 25°C и при концентрации полимера 0,5 г / 100 мл смеси 60 массовых % фенола и 40 массовых % 1,1,2,2-тетрахлорэтана;

ln = натуральный логарифм;

ts = время истечения образца через капиллярную трубку;

to = холостого растворителя через капиллярную трубку;

C = концентрация полимера в граммах на 100 мл растворителя (0,50%).

Истинная вязкость соответствует предельному значению удельной вязкости полимера при бесконечном разбавлении. Истинную вязкость определяют из следующего уравнения:

где ηnt = истинная вязкость;

ηr = относительная вязкость = ts/to;

ηsp = удельная вязкость = ηr-1.

Калибровка инструмента включает трехкратное тестирование стандартного эталонного материала и затем использование соответствующих математических уравнений для получения "принятых" значений Ih.V. Три значения, используемых для калибровки, должны различаться в пределах 0,010; если нет, устраняют проблемы и повторяют тестирование стандарта до получения трех последовательных результатов в указанном диапазоне.

Калибровочный коэффициент = принятое Ih.V. эталонного материала / средняя величина от трехкратных измерений

Характеристическую вязкость без поправки (ηinh) для каждого образца рассчитывают по показаниям вискозиметра сравнения Viscotek Model Y501, используя следующее уравнение:

ηinh=[ln(P2/KP1)]/C,

где P2 = давление в капилляре P2;

P1 = давление в капилляре P1;

Ln = натуральный логарифм;

K = константа вязкости, полученная из считывания базовой линии;

C = концентрация полимера в граммах на 100 мл растворителя.

Ih.V. с поправкой, с учетом калибровки со стандартными эталонными материалами, рассчитывают следующим образом:

Ih.V. с поправкой = Вычисленная Ih.V. × Калибровочный коэффициент

Истинная вязкость (It.V. или ηint) может быть рассчитана с применением уравнения Billmeyer'a следующим образом:

ηint=0,5 [e0,5×Ih.V. с поправкой-1]+(0,75×Ih.V. с поправкой)

Ссылкой по определению истинной вязкости (зависимость Billmeyer'a) является J. Polymer Sci, 4, pp. 83-86 (1949).

Понятие "атомы", как используется в отношении атома переходного металла, означает атом переходного металла в любом состоянии окисления, любом морфологическом состоянии, любом структурном состоянии и любом химическом состоянии, или добавляемый, или присутствующий в полимере или композиции материалов.

Поток полимерного расплава означает любой полимер, находящийся в жидком состоянии и пригодный для введения добавок. Примерами таких потоков полимерных расплавов являются термопластичные полимеры и более предпочтительно сложные полиэфиры, и еще предпочтительней сложные полиэфиры, содержащие повторяющиеся звенья терефталата или нафталата.

"Сложный полиэфир" представляет собой любой термопластичный сложный полиэфир. Термопластичные сложные полиэфиры по изобретению отличаются от жидких кристаллических полимеров и термореактивных полимеров тем, что термопластичные полимеры не имеют заметно упорядоченной структуры, так как в жидкой фазе (расплав) могут быть вновь расплавлены и подвергнуты повторному формованию с получением формованного изделия, а жидкие кристаллические полимеры и термореактивные полимеры непригодны для таких предполагаемых применений, как упаковка или вытягивание в пресс-форме с изготовлением контейнера.

Сложный полиэфир содержит повторяющиеся алкиленакрилатные звенья, такие как алкилентерефталатные или алкиленнафталатные повторяющиеся звенья, в полимерной цепи. Более конкретные примеры таких повторяющихся звеньев включают этилентерефталат, этиленнафталат и триметилентерефталат. Более предпочтительными являются сложные полиэфиры, включающие:

(i) компонент карбоновой кислоты, содержащий, по меньшей мере, 80 мольн.% остатков терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или смесей указанных остатков и

(ii) гидроксильный компонент, содержащий, по меньшей мере, 40 мольн.% или, по меньшей мере, 60 мольн.%, или, по меньшей мере, 80 мольн.% остатков этиленгликоля или пропандиола, или циклогександиметанола, предпочтительно этиленгликоля, исходя из 100 мольных процентов остатков, соответствующих компоненту карбоновой кислоты, и 100 мольных процентов остатков, соответствующих гидроксильному компоненту, в сложном полиэфире.

Обычно сложные полиэфиры, такие как полиэтилентерефталат, могут быть получены при осуществлении взаимодействия диола, такого как этиленгликоль, с дикарбоновой кислотой, такой как свободная кислота, или соответствующим сложным C1-C4-диалкиловым эфиром, что дает сложноэфирный мономер и/или олигомеры, которые затем подвергают поликонденсации с образованием сложного полиэфира. В ходе процесса взаимодействию может быть подвергнуто более одного соединения, содержащего группу (группы) карбоновых кислот, или соответствующего производного (производных). "Компонент карбоновой кислоты" включает все вводимые в процесс соединения, содержащие группу (группы) карбоновых кислот, или соответствующее производное (производные), входящие в состав указанного сложного полиэфира. Мольный % всех соединений, содержащих группу (группы) карбоновых кислот, или соответствующего производного (производных), присутствующих в продукте, составляет в сумме 100. "Остатки" соединения (соединений), содержащего группу (группы) карбоновых кислот, или соответствующего производного (производных), входящие в состав указанного сложного полиэфира, относятся к части указанного соединения (соединений), которая остается в указанном сложном полиэфире после конденсации указанного соединения (соединений) с соединением (соединениями), содержащим гидроксильную группу (группы), и в дальнейшем подвергается поликонденсации с образованием цепей сложного полиэфира изменяющейся длины.

Более одного соединения, содержащего гидроксильную группу (группы), или соответствующего производного может становиться частью продукта (продуктов) на основе сложного полиэфира. Гидроксильный компонент включает все вводимые в процесс соединения, содержащие гидроксильную группу (группы), или соответствующие производные, входящие в состав указанного сложного полиэфирного продукта (продуктов). Мольный % всех соединений, содержащих гидроксильную группу (группы), или соответствующих производных, становящихся частью указанного сложного полиэфирного продукта (продуктов), составляет в сумме 100. "Остатки" соединения (соединений) с гидроксильной функциональностью, или соответствующих производных, входящие в состав указанного сложного полиэфирного продукта, относятся к части указанного соединения (соединений), которая остается в указанном сложном полиэфирном продукте после конденсации указанного соединения (соединений) с соединением (соединениями), содержащим группу (группы) карбоновых кислот, или соответствующих производных, и в дальнейшем подвергается поликонденсации с образованием цепей сложного полиэфира изменяющейся длины.

Мольный % гидроксильных остатков и остатков карбоновых кислот в продукте (продуктах) может быть установлен методом протонного ЯМР.

В другом предпочтительном варианте осуществления сложный полиэфир включает:

(a) компонент карбоновой кислоты, содержащий, по меньшей мере, 90 мольн.% или, по меньшей мере, 92 мольн.%, или, по меньшей мере, 96 мольн.% остатков терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или смесей указанных остатков и

(b) гидроксильный компонент, содержащий, по меньшей мере, 90 мольн.% или, по меньшей мере, 92 мольн.%, или, по меньшей мере, 96 мольн.% остатков этиленгликоля или пропандиола, более предпочтительно этиленгликоля,

исходя из 100 мольных процентов остатков, соответствующих компоненту карбоновой кислоты, и 100 мольных процентов остатков, соответствующих гидроксильному компоненту, в сложном полиэфире.

Взаимодействие компонента карбоновой кислоты с гидроксильным компонентом в ходе получения сложного полиэфира не ограничивается заданным мольным составом, поскольку, по желанию, можно применять большой избыток гидроксильного компонента, например, порядка 200 мольных % на 100 мольных % используемого компонента карбоновой кислоты. Получаемый при взаимодействии сложный полиэфир содержит, однако, указанные количества остатков ароматической дикарбоновой кислоты и остатков этиленгликоля.

Производные терефталевой кислоты и нафталандикарбоновой кислоты включают C1-C4-диалкилтерефталаты и C1-C4-диалкилнафталаты, такие как диметилтерефталат и диметилнафталат.

Модификаторы могут присутствовать в количестве до 40 мольных % или до 20 мольных %, или до 10 мольных %, или до 8 мольных %, или до 4 мольных % в расчете на общее число молей соответствующего компонента в полимере. Моно-, три- и большей функциональности модификаторы предпочтительно присутствуют в количествах приблизительно до 8 мольных % или до 4 мольных %. В дополнение к дикислотному компоненту, состоящему из терефталевой кислоты, производных терефталевой кислоты, нафталин-2,6-дикарбоновой кислоты, производных нафталин-2,6-дикарбоновой кислоты или смесей указанных соединений, компонент (компоненты) карбоновой кислоты рассматриваемого сложного полиэфира может включать одно или более дополнительных модифицирующих соединений карбоновых кислот. Такие дополнительные модифицирующие соединения карбоновых кислот включают соединения монокарбоновой кислоты, соединения дикарбоновой кислоты и соединения с большим числом карбокислотных групп. Примеры включают ароматические дикарбоновые кислоты, предпочтительно содержащие 8-14 атомов углерода, алифатические дикарбоновые кислоты, предпочтительно содержащие 4-12 атомов углерода, или циклоалифатические дикарбоновые кислоты, предпочтительно содержащие 8-12 атомов углерода. Более конкретными примерами модифицирующих дикарбоновых кислот, полезных в качестве кислотного компонента (компонентов), являются фталевая кислота, изофталевая кислота, нафталин-2,6-дикарбоновая кислота, циклогексан-1,4-дикарбоновая кислота, циклогександиуксусная кислота, дифенил-4,4'-дикарбоновая кислота, янтарная кислота, глутаровая кислота, адипиновая кислота, азелаиновая кислота, себациновая кислота и тому подобное, при этом наиболее предпочтительны изофталевая кислота, нафталин-2,6-дикарбоновая кислота и циклогексан-1,4-дикарбоновая кислота. Следует понимать, что использование соответствующих ангидридов кислот, сложных эфиров и хлорангидридов указанных кислот охватывается термином "карбоновая кислота". Возможно также применение разветвляющих агентов на основе трикарбоксильных соединений и соединений с большим числом карбокислотных групп для модификации сложного полиэфира, наряду с обрывающими цепь агентами на основе монокарбоновых кислот.

В дополнение к гидроксильному компоненту, включающему этиленгликоль, гидроксильный компонент рассматриваемого сложного полиэфира может включать дополнительные модифицирующие моноолы, диолы или соединения с большим числом гидроксильных групп. Примеры модифицирующих гидроксильных соединений включают циклоалифатические диолы, предпочтительно содержащие 6-20 атомов углерода, и/или алифатические диолы, предпочтительно содержащие 3-20 атомов углерода. Более конкретные примеры таких диолов включают диэтиленгликоль; метиленгликоль; 1,4-циклогександиметанол; пропан-1,3-диол; бутан-1,4-диол; пентан-1,5-диол; гексан-1,6-диол; 3-метилпентандиол-(2,4); 2-метилпентандиол-(1,4); 2,2,4-триметилпентандиол-(1,3); 2,5-этилгександиол-(1,3); 2,2-диэтилпропандиол-(1,3); гександиол-(1,3); 1,4-ди(гидроксиэтокси)бензол; 2,2-бис-(4-гидроксициклогексил)пропан; 2,4-дигидрокси-1,1,3,3-тетраметилциклобутан; 2,2-бис-(3-гидроксиэтоксифенил)пропан и 2,2-бис-(4-гидроксипропоксифенил)пропан. В качестве модификаторов сложный полиэфир предпочтительно может содержать такие сомономеры, как изофталевая кислота, нафталандикарбоновая кислота, 1,4-циклогександиметанол и диэтиленгликоль.

Композиция сложного полиэфира может включать смеси полиалкилентерефталатов и/или полиалкиленнафталатов наряду с другими термопластичными полимерами, такими как поликарбонат (PC) и полиамиды. Предпочтительно, чтобы сложная полиэфирная композиция содержала большей частью сложные полиэфиры, более предпочтительно в количестве, по меньшей мере, 80 мас.% или, по меньшей мере, 95 мас.% и наиболее предпочтительно 100 мас.% в расчете на массу всех термопластичных полимеров (за исключением наполнителей, неорганических соединений или частиц, волокон, увеличивающих ударную прочность модификаторов или других полимеров, способных образовывать дисперсную фазу). Желательно также, чтобы сложные полиэфиры не содержали никаких наполнителей, волокон или увеличивающих ударную прочность модификаторов, или иных полимеров, образующих дисперсную фазу.

В другом варианте осуществления композиция содержит сложный полиэфир в виде повторно используемых отходов ("PCR"), который присутствует в композиции, добавляемой в спутную струю, и может представлять собой расплавленный полимер в концентрате, несущем добавки для включения в спутную струю. Таким образом, разработаны удобные способы, позволяющие вводить PCR в исходный сложный полиэфир и смешивать или подвергать трансэтерификации, а также вводить требуемые добавки в исходный полимер на одной стадии. В одном из вариантов осуществления конечная полимерная композиция содержит, по меньшей мере, 5 мас.% PCR и, по меньшей мере, 10 мас.% PCR или, по меньшей мере, 15 мас.% PCR. В другом варианте осуществления скрап, отходы или повторно измельченный исходный сложный полиэфир можно вводить в спутную струю так, чтобы конечная полимерная композиция также содержала, по меньшей мере, 0,5 мас.% или, по меньшей мере, 1 мас.%, по меньшей мере, 5 мас.% скрапа, повторно измельченного полимера или отходов полимера, или даже некондиционного полимера.

Расплав сложного полиэфира может быть получен по любым известным из уровня техники методикам этерификации и полимеризации, приемлемым для эффективной этерификации и поликонденсации с получением сложного полиэфира требуемой It.V. Способы получения фазы расплава сложного полиэфира включают прямую конденсацию дикарбоновой кислоты с диолом, необязательно, в присутствии катализаторов этерификации, в зоне этерификации, с последующей поликонденсацией в преполимерной зоне, зонах предварительной обработки и/или окончательной обработки, в присутствии катализатора поликонденсации. Типичные катализаторы поликонденсации включают любые известные из уровня техники катализаторы, такие как катализаторы на основе атомов сурьмы, германия, титана, щелочноземельного металла или щелочных металлов, алюминия, магния, марганца, цинка, кобальта, олова и других известных атомов металлов.

По изобретению полимерный расплав выгружают из реактора, получая выгруженный поток полимерного расплава. Полимерный расплав получают способом производства сложного полиэфира в фазе расплава. Способ с применением фазы расплава включает все оборудование и способы, используемые для изготовления и выделения твердого полимера, полученного из реагентов, применяемых для получения полимера.

Реактором может быть любой реактор, используемый в способе получения сложного полиэфира в фазе расплава, при условии наличия расплава сложного полиэфира. Реакторы являются пригодными для использования в качестве реакторов для поликонденсации и входят в группу, включающую одно или более названий, к числу которых относятся преполимеризационный реактор, реактор для предварительной обработки, реактор первой ступени, реактор второй ступени или реактор для окончательной обработки, либо соответствующие эквиваленты. Поликонденсацию обычно проводят в одном или более резервуарах для окончательной обработки и, как правило, но не обязательно, повышая температуры до более высоких значений, чем существующие в преполимеризационной зоне, до величин в пределах от 250°C до 310°C, в большинстве случаев от 270°C до 300°C, пока It.V. расплава не повысится до конечной требуемой It.V. Конечный резервуар, обычно называемый в промышленности "максимальный полимеризатор", "окончательный полимеризатор" или "поликонденсатор," также обычно эксплуатируют при более низком давлении, чем давление, используемое в преполимеризационной зоне, для дальнейшего удаления диола и/или других побочных продуктов и повышения молекулярной массы полимерного расплава. Давление в зоне окончательной обработки может быть в пределах приблизительно от 0,2 до 20 мм Hg или от 0,2 до 10 мм Hg, или от 0,2 до 2 мм Hg. Хотя зоне окончательной обработки обычно соответствует тот же самый химический состав, что и преполимерной зоне, тот факт, что размер молекул, а следовательно, вязкость, отличается, означает, что реакционные условия также различны. Тем не менее, как и преполимерный реактор, каждый из резервуаров (резервуар) окончательной обработки эксплуатируют в условиях вакуума или инертного газа и в каждом, как правило, но не обязательно, осуществляют механическое перемешивание для облегчения удаления диола и/или других побочных продуктов. Хотя упомянуты различные условия эксплуатации для определенных дискретных значений It.V., различие условий эксплуатации может быть обеспечено в пределах или за пределами указанных значений It.V., или указанный режим эксплуатации может применяться в точках It.V. расплава, отличных от указанных. Кроме того, можно регулировать условия эксплуатации по реакционному времени вместо измерения и прогнозирования It.V. расплава. Способ также не имеет ограничений в отношении применения реакторов бакового типа, соединенных последовательно или параллельно, или использования различных резервуаров для каждой зоны. Например, реакторы могут представлять собой один или более трубчатых реакторов. Также не обязательно разбивать реакцию поликонденсации на преполимерную зону и зону окончательной обработки, поскольку реакция поликонденсации может протекать при большом разнообразии незначительных изменений в режиме эксплуатации за время нахождения в одном реакторе поликонденсации или в многочисленных, последовательно соединенных реакторах, при периодическом, полупериодическом или непрерывном процессе.

Расплав сложного полиэфира должен иметь It.V., по меньшей мере, 0,2 дл/г или, по меньшей мере, 0,3 дл/г, или, по меньшей мере, 0,4 дл/г, или, по меньшей мере, 0,5 дл/г, или, по меньшей мере, 0,60 дл/г, или, по меньшей мере, 0,68 дл/г, и, желательно, по меньшей мере, 0,70 дл/г или, по меньшей мере, 0,72 дл/г, или, по меньшей мере, 0,74 дл/г, или, по меньшей мере, 0,76 дл/г, или, по меньшей мере, 0,80 дл/г для выгруженного потока полимерного расплава. Предпочтительно полимерный расплав выгружать из конечного реактора, используемого в способе с применением фазы расплава, обычно известного под названием окончательного полимеризатора или реактора окончательной полимеризации. Более предпочтительно выгружать полимерный расплав со дна или последней ступени конечного реактора в способе с применением фазы расплава. Как показано на фигуре 1, полимерный расплав 101, такой как расплав сложного полиэфира, подают в резервуар 102 реактора для окончательной обработки (или окончательной поликонденсации), где продолжается поликонденсация, и выгружают из резервуара 102 в виде выгруженного потока полимерного расплава 103 посредством шестеренчатого насоса 104 или другого подходящего движущего усилия. В одном из вариантов осуществления сложный полиэфир в выгруженном потоке расплава сложного полиэфира имеет It.V., по меньшей мере, 0,60 дл/г или, по меньшей мере, 0,68 дл/г, или, по меньшей мере, 0,72 дл/г, или, по меньшей мере, 0,74 дл/г, или, по меньшей мере, 0,76 дл/г. На момент выгрузки полимерного расплава из конечного реактора 102 указанный расплав может содержать или не содержать добавку, доставляемую спутной струей. Как показано на фигуре 1, выгруженный поток полимерного расплава 103 содержит добавку, доставляемую спутной струей по трубопроводу 112, который поступает в конечный реактор 102.

На стадии b) выгруженный поток полимерного расплава в конечном счете отверждают любым способом. На момент отверждения выгруженного потока полимерного расплава указанный поток содержит добавку, подаваемую посредством спутной струи, как описано дальше. Способ отверждения сложного полиэфира, полученного по способу с применением фазы расплава, не ограничивается. Любой общепринятый способ горячей пептизации или разделения на кристаллы и аппаратура могут быть использованы, включая, но не в порядке ограничения, разделение на кристаллы, гранулирование нитей и гранулирование (с принудительным передвижением) нитей, установки для пастирования, водокольцевые грануляторы, грануляторы с горячей рабочей поверхностью, подводные грануляторы (машины для резки под водой) и грануляторы с центрифугированием. Например, расплавленный сложный полиэфир из фазы расплава может быть пропущен через штамп или просто нарезан, или пропущен через штамп с последующим разрезанием расплавленного полимера. Шестеренчатый насос может быть использован в качестве движущей силы для продвижения расплавленного сложного полиэфира через штамп. Вместо использования шестеренчатого насоса расплавленный сложный полиэфир можно подавать в одно- или двухшнековый экструдер и экструдировать через головку, необязательно, при температуре 190°C или более в области сопла экструдера. Сразу после прохождения головки сложный полиэфир может быть вытянут в нити, приведен в контакт с охлаждающей жидкостью и раскрошен на шарики, либо полимер может быть гранулирован на экструзионной головке, необязательно под водой. Расплав сложного полиэфира, необязательно, фильтруют через фильтры 104 для удаления частиц, превышающих заданный размер, после чего нарезают.

Продукт фазы расплава подвергают обработке до заданной формы, такой как аморфные частицы. Форма частиц сложного полиэфира не имеет ограничений, и дискретные частицы могут иметь правильную или неправильную форму без ограничения в размерах, включая звезды, шары, сфероиды, глобоиды, крупинки цилиндрической формы, традиционные гранулы, пластинки и любую другую форму.

На стадии c) часть выгруженного потока полимерного расплава 103 подают или отводят в спутную струю 105, получая до отверждения полимерный расплав спутной струи. Отводимое количество можно регулировать с помощью клапана или других подходящих известных устройств, предназначенных для регулирования потоков. Изображенный клапан поршня спутной струи 106 позволяет удалить часть выгруженного потока полимерного расплава в спутную струю 105. По желанию, можно использовать необязательный насос для обеспечения движущего усилия, вынуждающего расплавленный полимер спутной струи возвращаться в реактор или любой другой реактор, расположенный выше по потоку от реактора, из которого был взят выгруженный полимер.

На стадии d) добавку подают в указанный полимерный расплав спутной струи, получая содержащий добавку поток полимерного расплава. Например, как изображено на фигуре 1, добавку в аддитивный поток 107 подают из транспортировочного резервуара посредством насоса (не показан) или из любого другого источника с помощью насосов или иных устройств для создания движущего усилия с целью подачи добавки в спутную струю через точку впрыскивания добавки, такую как клапан поршня 108, в трубопровод спутной струи 105. Количество используемой добавки можно регулировать с помощью регулятора. Клапан поршня подачи добавки 108 изображен в качестве одного из устройств доставки струи потока добавки в спутную струю. Поток добавки, введенный в спутную струю, образует содержащий добавку поток полимерного расплава 109.

Сопло впрыска добавки (не показано), поставляющее добавку из трубопровода 107 и питающее трубопровод 105, должно иметь конструкцию для предупреждения забивки. Например, сопло впрыска может иметь участок сопла, который выдается до осевой линии трубы спутной струи. Отверстие в верхнем конце сопла сужено до достаточно малого диаметра для предупреждения попадания расплавленного полимера спутной струи из сопла. Небольшое сужение вызывает потерю напора за верхним концом во время впрыскивания композиции с добавкой в расплавленный полимер спутной струи. Когда клапан поршня закрыт, за счет расширения поршень вставляется в сопло и протягивается через верхний конец сопла, препятствуя проникновению в сопло полимера.

Скорость подачи добавки в спутную струю зависит от требуемой концентрации добавки в конечном потоке полимерного расплава 120, готового к отверждению.

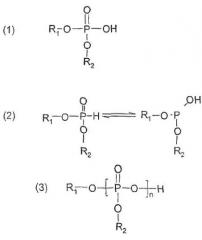

Добавка может быть жидкой добавкой или твердой добавкой. Примером жидкой добавки является соединение на основе фосфора, используемое для стабилизации или дезактивации катализаторов поликонденсации, присутствующих в реакторе 102. Пример твердой добавки может включать порошки или дисперсии металлов, используемые в качестве добавок для повторного перегрева или понижающих трение добавок, либо защитного или поглощающего материала, который, необязательно, может быть расплавлен перед подачей. Предпочтительно любую твердую добавку сначала смешивают с полимером аналогичного или того же самого типа, полученным в реакторе, что дает концентрат, и указанный концентрат подают в расплавленной форме в спутную струю.

Например, твердый концентрат, включающий добавку и сложный полиэфир с It.V., по меньшей мере, 0,60 дл/г, можно расплавить и нагнетать с помощью насоса, дозировать или экструдировать, или пропускать с помощью шестеренчатого насоса в трубопровод спутной струи 105 с заранее заданной скоростью, соответствующей предварительно рассчитанной концентрации добавки в выгруженном потоке полимерного расплава 103 или конечной полимерной композиции 120. Скорость подачи определяется концентрацией добавок в концентрате, заданной концентрацией добавки в выгруженном потоке полимерного расплава 103 или конечной полимерной композиции 120 и скоростью потока спутной струи. Способы, которыми твердую композицию с добавкой можно получать и подавать, могут варьироваться. Например, как упомянуто выше, предварительно изготовленные гранулы твердого концентрата, содержащие концентрационное количество добавки, могут быть поданы в одношнековый экструдер, экструдированы и дозированы в трубопровод спутной струи 105. Альтернативно, можно смешивать то и другое и вводить добавку в спутную струю. Указанное может быть достигнуто смешиванием чистой добавки с гранулами сложного полиэфира в одно- или двухшнековом экструдере и подачей полученной экструдированной композиции с добавкой в спутную струю.

Композиция спутной струи в трубопроводе 105 содержит добавки, доставляемые по трубопроводу 107, поскольку спутная струя отводится непрерывно, и выгруженный поток полимерного расплава содержит добавку, подаваемую по трубопроводу 104. Однако поскольку лишь часть выгруженного потока полимерного расплава подают в спутную струю и выгруженный поток полимерного расплава выгружают непрерывно, добавка подается по трубопроводу 107 в полимерный расплав спутной струи, что приводит к образованию содержащей добавку спутной струи. Содержащая добавку спутная струя является обогащенной по концентрации добавки, подаваемой по трубопроводу 107, по отношению к концентрации добавки в полимерном расплаве спутной струи до введения добавки. Концентрация добавки в полимерном расплаве спутной струи меньше, чем концентрация добавки в содержащей добавку спутной струе. В одном из вариантов осуществления концентрация добавки в содержащей добавку спутной струе повышена, по меньшей мере, на 5% или, по меньшей мере, на 10%, или, по меньшей мере, на 20%, или, по меньшей мере, на 25%, или, по меньшей мере, на 50%, или, по меньшей мере, на 75%, по отношению к концентрации добавки в полимерном расплаве спутной струи.

Добавку можно подавать в полимерный расплав спутной струи непрерывно или периодически, по мере необходимости повышения концентрации добавки в конечной полимерной композиции. Предпочтительно добавку подают непрерывно.

Скорости потока спутной струи можно регулировать насосом в содержащем спутную струю трубопроводе 105 (не показано), или с помощью давления, создаваемого в трубопроводе 103 с выгруженным потоком полимерного расплава с помощью шестеренчатого насоса 104, или с помощью клапана регулирования расхода, или соразмеряя размеры трубопровода с требуемой потерей напора.

На фигуре 1 изображен регулируемый давлением трубопровод спутной струи 105. Скорость потока спутной струи в трубопроводе 105 и 109, и 112, обусловливается концентрацией добавок, используемых для подачи в спутную струю, и требуемой концентрацией добавок в выгруженном потоке полимерного расплава. В одном из вар