Быстроотверждаемый термостойкий лак и способ его получения

Иллюстрации

Показать всеИзобретение относится к способам получения термостойких покрытий на основе органических производных кремния и фосфора. Техническая задача - разработка устойчивого к УФ и видимому свету, органическим растворителям, термо- и водостойкого покрытия, а также технологичного способа его получения. Предложен быстроотверждаемый термостойкий фосфор-азот-содержащий кремнийорганический лак, состоящий из пленкообразователя (смесь продукта реакции 3-аминопропилтриэтоксисилана (29-47% масс.) и трифенилфосфата (21-33% масс.) с октаметилциклотетрасилоксаном (20-50% масс.) и растворителя, и способ его получения, включающий приготовление пленкообразователя и разбавление его до нужной консистенции растворителем. Синтез пленкообразователя происходит без выделения промежуточных продуктов, что позволяет использовать методику его получения в промышленном производстве. Разбавление как полярным (диэтиловый эфир, тетрагидрофуран, этиловый спирт, этилцеллозольв, хлороформ), так и неполярным (толуол) растворителем позволяет варьировать толщину покрытия от 5 до 100 мкм. Отверждение при температуре выше 100°С может быть очень быстрым (10-15 мин), что дает возможность использования лака в автоматических линиях нанесения покрытий на производстве. Лак позволяет получать прозрачные покрытия, которые сохраняют это качество при нагревании до 200°С. Благодаря быстрому отверждению при нагревании не смываются надписи на покрываемых деталях даже при использовании для его разбавления органических растворителей. Также лак устойчив к УФ и видимому свету, органическим растворителям, является термо- и водостойким. 2 н.п. ф-лы, 3 ил., 2 табл.

Реферат

Изобретение относится к химии лакокрасочных материалов, а именно к способам получения термостойких покрытий на основе органических производных кремния и фосфора [1-6]. Покровные материалы такого рода необходимы для защиты изделий, работающих при повышенной температуре и массовое производство которых организовано на автоматических конвейерных линиях. Они широко используются в электротехнике, микроэлектронике, авиа- и автостроении [7-14]. Имеющийся ассортимент промышленных лаков, пленкообразователями в которых являются органические олигомеры и полимеры, не может быть использован в этих производствах из-за их малой термической и термоокислительной устойчивости. Покрытия на их основе в условиях длительной термообработки и ограниченного доступа воздуха, а также при электрическом пробое дают углеродистый коксовый остаток, обладающий повышенной электропроводностью. При хорошем доступе воздуха на свету происходит окисление полимеров до летучих продуктов, вследствие чего изделие лишается защитного покрытия. Высокими эксплуатационными характеристиками обладают кремнийорганические лаки и краски. Они, в отличие от чисто органических полимеров, при нагревании и электрическом пробое образуют сшитый полисилоксан, являющийся превосходным диэлектриком. На этом основано их широкое использование [15] в качестве изоляторов медных проводов, подвергающихся в генераторах и электродвигателях действию высоких температур.

Кажется, что требования, предъявляемые к термически устойчивым покровным материалам, могут быть удовлетворены за счет имеющихся к настоящему времени кремнийорганических продуктов. Термическая и термоокислительная стабильность пленок, получаемых из фенильных и фенилметильных полисилоксанов, достигает 400°С. Однако реализуются эти максимально возможные эксплуатационные характеристики только после длительного высокотемпературного термоотверждения нанесенного жидкого слоя. Производство деталей на автоматических конвейерных линиях требует создания быстроотверждающихся композиций. Допустимыми пределами считаются времена отверждения 15-17 мин и температура 150-170°С. В табл.1 представлены характеристики некоторых покрытий, получаемых из промышленных кремнийорганических лакокрасочных материалов. В соответствии с ГОСТом они имеют условное обозначение КО. Видно, что все они обладают превосходной термической устойчивостью, которая может достигать 500°С. Однако время сушки составляет 2-3 ч при температуре от 180 до 230°С.

Таким образом, главное препятствие для использования промышленных кремнийорганических лаков и красок на автоматах по нанесению защитных покрытий - это их длительное время осушки. Причина медленного отверждения заключается в следующем. Основу промышленных кремнийорганических лаков составляют молекулы лестничных и разветвленных полиорганосилоксанов, имеющих на концах цепей функциональные группы (чаще всего силанольные, реже алкоксисилильные), за счет которых осуществляется сшивка и формирование жесткой трехмерно связанной сетки. Чтобы образовалась трехмерная сетка и получилась твердая неплавкая пленка, необходимо вызвать реакцию конденсации, а она по природе своей является медленной [16]. На последних стадиях подвижность полимерных молекул лестничных полисилоксанов становится очень низкой, что и замедляет процесс структурирования. Использующиеся катализаторы и сшивающие агенты вызывают ускорение, но оно не является достаточным.

| Таблица 1 | |||||

| Характеристики некоторых покрытий, получаемых из промышленных кремнийорганических лакокрасочных материалов | |||||

| Эмаль | Состав | Толщина покрытия, мкм | Режим сушки | Термостойкость, °С | |

| Т, °С | Время, ч | ||||

| КО-81 Зеленая | Окись хрома в лаке КО-915 | 35-40 | 230 | 3 | 230 |

| КО-83 Алюминиевая | Лак КО-915, БМК-5, Э-41 Al-пудра, 20% | 40-60 | 180 | 2 | 170 |

| КО-84 | Лак КО-921, БМК-5, пигменты | 17-25 | 20 | 3 | 300 |

| 200 | 2 | ||||

| КО-88 | Лак КО-08, Al-пудра, 17% | 17-25 | 200 | 2 | 500 |

| КО-811 | Лак КО-08, пигменты, наполнитель | 17-23 | 200 | 2 | 400 |

| КО-813 | КО-816, Аl-пудра, 6% | 35-50 | 150 | 2 | 500 |

Из данных патентной литературы известно о применении органофосфатов в процессах отверждения жидких силиконов, представляющих собой молекулы олиго- или полидиметилсилоксанов, имеющих на концах цепей гидроксильные группы.

Наиболее близким техническим решением, выбранным в качестве прототипа [17], является термостойкий лак, содержащий в своем составе олигосилоксаны с гидроксильными окончаниями и органил(O,O'-диалкилфосфонокси)силаны общей формулы R4-nSi-[OP(O)(OR')2]n, который получают в три стадии. Первая - синтез олигосилоксанов, имеющих на концах цепей силанольные окончания, вторая - синтез индивидуальных органофосфоноксисиланов, третья - смешивание продуктов реакции первых двух стадий и нагревание смеси в течение 1 ч при 80°С при атмосферном давлении, затем в вакууме. Окончательное отверждение производится на воздухе в течение большого промежутка времени и занимает 6 ч при 20°С.

В описанных случаях используется известное свойство гидролитической неустойчивости связи Si-O-P и способности фосфатного фрагмента выступать в качестве легко уходящей группы при атаке нуклеофильного реагента на атом кремния. Процесс отверждения состоит из взаимодействия силанольного (т.е. Si-OH) окончания молекулы полидиорганосилоксана с кремнийсодержащим органофосфатом. В результате происходит сшивка двух полимерных молекул силоксандиолов (схема 1).

Схема 1

~SiMe2OSiMe2OH + R4-nSi[OP(O)(OR')2]3 + HOSiMe2OSiMeO~ → >~SiMe2OSiMe2O-SiR[OP(O)(OEt)2]-OSiMe2OSiMe2O~ + 2HOP(O)(OEt)2

Получающееся покрытие является полисилоксановым, но часть атомов кремния содержат легко гидролизуемые алкил- и силилфосфатные группы. В качестве сшивающего реагента используются органил(O,O'-диалкилфосфонокси)силаны общей формулы R4-nSi-[OP(O)(OR')2]n [17]. Недостатки данного способа заключаются в первую очередь в многостадийности процесса, который включает в себя выделение промежуточных продуктов, и длительности отверждения покрытия. Две первых стадии этого суммарного процесса являются весьма трудоемкими. Синтез олигосилоксанов с гидроксильными группами производится расщеплением октаметилциклотетрасилоксана щелочью, отмывкой смолы до нейтральной реакции, высушивании и удалении растворителя. Синтез органофосфатов кремния производится из органохлорсиланов или ацетоксиорганосиланов и диэтилфосфорной кислоты. Получающиеся соединения гидролитически весьма неустойчивы [18] и требуют для работы с ними сухой атмосферы.

Предлагаемый нами покровный материал является полисилоксаном, не содержащим легко гидролизуемых алкил- и силилфосфатных групп. Фосфорсодержащая компонента входит в молекулы олигомеров в виде боковых амидофосфатных группировок. Механизм отверждения смеси олигомеров состоит из гидролиза этоксисилильных и конденсации образующихся силанольных групп. Этот механизм используется для объяснения золь-гель процессов, в которых участвует тетраэтоксисилан и органотриалкоксисиланы RSi(OEt)3 [19, 20]. Чтобы получить прозрачный материал - пленку или стекло - обычно золь-гель процесс стараются проводить медленно. Для стекол это занимает несколько суток, для пленок - от 1 до 20 ч. Нарушение принципа медленного отверждения приводит к хаотично протекающей сшивке. Материал теряет прозрачность и прочность. При создании данного изобретения ставилась задача получения термостойкого и быстроотверждаемого лака с комплексом оптимальных эксплуатационных свойств, сочетающих ценные характеристики кремний- и фосфор-азот-содержащих компонентов, и позволяющих использовать его в промышленных условиях на автоматических линиях нанесения покрытий.

Технический результат заключается в том, что удалось получить термостойкий быстроотверждаемый лак, обладающий водостойкостью, устойчивостью к УФ и видимому свету, органическим растворителям, высокой термостойкостью.

Указанный технический результат достигается тем, что для приготовления лака, а точнее пленкообразователя, являющегося полимерной основой любого лака, используется смесь олигомеров, являющаяся результатом взаимодействия октаметилциклотетрасилоксана с продуктами реакции 3-аминопропилтриэтоксисилана и трифенилфосфата, взятых в массовом соотношении 1.4:1, без выделения из реакционной смеси, при следующем соотношении компонентов (масс.%):

пленкообразователь: 3-аминопропилтриэтоксисилан - 47-29

трифенилфосфат - 33-21

октаметилциклотетрасилоксан - 20-50

растворитель - по необходимости.

Указанное оптимальное соотношение компонентов композиции, подобранное опытным путем, дает возможность сочетания ценных характеристик каждого из компонентов. За его пределами в композиции начинают преобладать индивидуальные свойства одного или другого компонента, что в конечном итоге отрицательно сказывается на эксплуатационных свойствах лакового покрытия (см. примеры).

По своей структуре полученный лак относится к фосфор-азотсодержащим кремнийорганическим олигомерам, отверждающимся по механизму золь-гель полимеризации. Он не содержит в своем составе пластификаторов, отвердителей и сиккативов как отдельных компонентов смеси. Данный лак способен образовывать пленки толщиной 50-100 мкм без применения растворителя и 5-50 мкм с применением растворителя без потери эксплуатационных свойств, указанных в технической задаче предлагаемого изобретения. При изменении соотношения вышеупомянутых компонентов смеси возможно существенное изменение свойств получаемого покрытия в худшую сторону. Так, увеличение относительного содержания в смеси 3-аминопропилтриэтоксисилана приводит к растрескиванию покрытий в процессе отверждения при нагревании или при хранении вследствие образования более жесткого полимера. Увеличение относительного содержания в смеси трифенилфосфата приводит к получению мутных или полностью непрозрачных покрытий, неустойчивых к влаге. Это происходит, поскольку в смеси после проведения реакции остается не прореагировавший компонент, который выкристаллизовывается при затвердевании покрытия, из-за чего появляется мутность и повышается хрупкость последнего, а также реагирует с водой с выделением фенола, который способствует полному разрушению покрытия с выделением низкомолекулярных компонентов как при нагревании, так и под действием влаги. Увеличение относительного содержания в смеси октаметилциклотетрасилоксана приводит к значительному увеличению времени отверждения покрытия не только при комнатной температуре, но и при нагревании (до нескольких часов), а также к получению мягкого, эластичного и липкого, а не твердого лакового покрытия. Результаты испытаний покрытий из полученного лака приведены в таблице 2.

| Таблица 2 | |||||

| Результаты испытаний покрытий из предлагаемого лака | |||||

| параметр | изменения при нагревании | ||||

| 20°С | 100°С | 150°С | 200°С | 250-400°С | |

| Δm | 7.5% (при отверждении) | 20% | - | 3% | 22% |

| микроструктура | кратеры h=10-20 нм, d=500-1000 нм | кратеры h=50 нм, d=500-1000 нм | кратеров меньше, h=10-20 нм, d=50-100 нм | кратеров меньше, h=8-10 нм, d=100 нм | выпуклости, h=5-20 нм, d=100-15 нм |

| изменение цвета | бесцветно | бесцветно | бесцветно | слабое желтое окрашивание | интенсивное желтое окрашивание |

| величина контактного угла для гексадекана | 46° | 46° | 46° | 51° | - |

| величина контактного угла для воды | 90° | 90° | 84° | 97° | - |

Для решения задачи существенное значение имеют условия смешивания компонентов лака и его отверждения на изделии, поскольку упомянутые параметры влияют на эксплуатационные характеристики лака (равномерность отверждения, прочность, термостойкость, водостойкость, прозрачность в диапазоне температур от 20° до 200°С), а значит, на пригодность к успешной промышленной применимости (например, при производстве резисторов).

Поставленная задача решается таким образом, что в отличие от прототипа [17], описанного на стр.4, процесс получения смеси олигомеров ведут в одну стадию посредством смешивания и нагревания при 150-200°С двух промышленных продуктов: 3-аминопропилтриэтоксисилана и трифенилфосфата. Она представляет собой маслообразную светло-желтую жидкость, которая отверждается в тонком слое самопроизвольно за счет влаги воздуха и образует прозрачное покрытие на поверхности подложки. Для увеличения водостойкости отвержденного слоя в состав олигомеров вводятся полидиметилсилоксановые звенья. С этой целью к разогретой реакционной смеси добавляется октаметилциклотетрасилоксан в количестве 20-50 мас.%. и нагревание при 150-200°С продолжается еще 2-5 ч. Несоблюдение температурного режима приготовления смеси приводит к ее расслоению и получению мутных и неустойчивых к влаге покрытий. Быстрое отверждение полученной нами смеси олигомеров связано с наличием в ней большого количества амидофосфатных фрагментов, которые играют роль нуклеофильных каталитических центров и ускоряют процессы гидролиза триалкоксисилильных и сшивки силанольных группировок.

Ниже представлены физико-химические, токсикологические характеристики и производители исходных продуктов.

(EtO)3Si-CH2-CH2-CH2-NH2 3-Аминопропилтриэтоксисилан

Промышленное название АГМ-9, бесцветная прозрачная жидкость, Т. кипения 122-123°С / 30 мм рт.ст., плотность 0.95 г/мл, показатель преломления 1.42, ПДК 2.5 мг/м3, ЛД50 250 мг/кг (мыши). Производитель ОАО «Алтайхимпром», г. Славгород.

(PhO)3Р=O Трифенилфосфат (ТФФ)

Белый порошок, температура плавления 49-51°С, температура кипения 245°С / 11 мм рт.ст., плотность при 60°С 1.268, показатель преломления при 60°С 1.552, ДК 0.5 мг/кг, ЛД50 1.32 г/кг (мыши), 3.8 г/кг (крысы). Производитель: Волгоградское ОАО «Химпром».

Поведение покрытия при отверждении и нагревании было исследовано методами термогравиметрии, хромато-масс спектрометрии, атомно-силовой микроскопии и электронной спектроскопии поглощения.

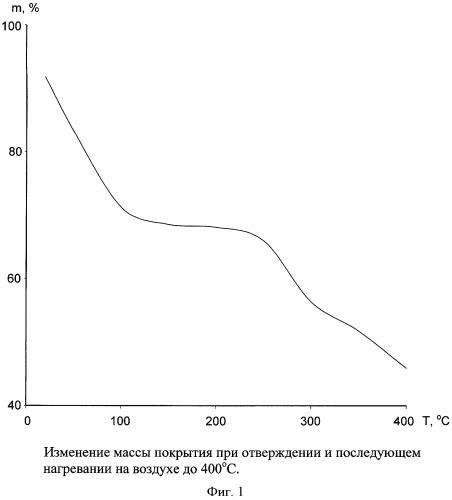

Данные термогравиметрии (фиг.1) показывают, что при отверждении сырой пленки ее масса уменьшается на 7.5%. В газовой фазе методом хромато-масс-спектрометрии обнаружен этиловый спирт с примесью фенола. Спирт выделяется при гидролизе алкоксисилильных групп, которые затем подвергаются конденсации. Нагревание пленки до 100°С дает убыль веса на 20% за счет дальнейшего выделения спирта и фенола. Следующая стадия термообработки (до 200°С) сопровождается потерей только 3% веса. После 250°С наступает фаза термического разложения. В интервале до 400°С масса пленки убывает на 22%.

Микроструктура поверхности покрытий, прокаленных при различных температурах, исследована методом атомно-силовой микроскопии (фиг.2). На поверхности пленки, отвержденной при комнатной температуре, видны кратеры глубиной до 20 нм и диаметром от 0.5 до 0.8 микрона. При повышении температуры до 100°С их глубина увеличивается до 50 нм. Возникновение этих кратеров вызвано удалением растворителя и этилового спирта при отверждении пленки. Дальнейшее нагревание до 150 и 200°С вызывает сглаживание поверхности. Количество и глубина кратеров уменьшается. Начиная с 250°С, морфология поверхности резко меняется. Появляются выпуклости, величина которых растет с повышением температуры. Их образование можно объяснить удалением летучих продуктов из размягченной пленки. Таким образом, в условиях нанесения покрытия на автоматической установке, работающей в интервале температур от 150 до 170°С, должен получаться максимально ровный слой.

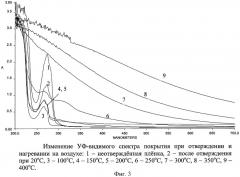

Изменение цвета покрытия согласуется с трансформацией электронного спектра поглощения. До 200°С пленка остается практически бесцветной, при 250°С появляется желтое окрашивание, которое переходит в коричневое при температуре 300°С. На фиг.3 показано, как изменяется УФ-видимый спектр покрытия при нагревании до 400°С. Полоса поглощения фенильных групп 270 нм закономерно уменьшается из-за удаления фенола при отверждении пленки и последующем нагревании до 100°С. Затем до 200°С величина этого максимума стабилизируется. Начиная с 250°С, существенный вклад в изменение спектра вносит рассеяние света, обусловленное образованием и укрупнением частиц. При более высокой температуре наблюдается пологая граница поглощения, смещающаяся в видимую область, что и объясняет потемнение покрытия.

Таким образом, нами предложен новый способ получения фосфорсодержащего кремнийорганического лака ускоренной сушки, удовлетворяющего условиям нанесения защитных покрытий при производстве деталей на автоматических конвейерных линиях. Его преимущества заключаются в следующем:

- использование для наработки двух доступных недорогих широко выпускаемых промышленных продуктов;

простота проведения синтеза: одностадийность, без выделения промежуточных продуктов;

- отсутствие трудоемких методов очистки;

- устойчивость лака при хранении в закрытой таре;

- отсутствие необходимости использования катализатора отверждения;

- хорошая растворимость во многих органических растворителях.

Режим получения лака был подобран опытным путем, и, как показали эксперименты, является наиболее оптимальным для решения поставленной задачи. Указанный качественный и количественный состав лака придает ему водо- и термостойкость, устойчивость к УФ и видимому свету, органическим растворителям. При этом он обладает хорошей адгезией к подложке и способностью к образованию быстроотверждаемого равномерного покрытия.

Таким образом, упомянутые признаки, как в части композиции, так и в части способа получения лака, являются существенными, т.к. каждый из них необходим, а вместе они достаточны для решения поставленной задачи.

Экспериментальный образец лака прошел испытания в цехе Нижегородского предприятия ЗАО «Резистор-НН» (новое название ОАО «НПО «ЭРКОН») по опробованию в производстве резисторов на линии КОПАМ-501.

Готовые резисторы были испытаны по следующим показателям:

- измерение сопротивления;

- безотказанность в форсированном режиме в течение 40 ч;

- воздействие изменения температуры среды от -60°С до+155°С;

- кратковременная повышенная влажность воздуха.

Результаты испытаний положительные.

Ниже приведены примеры конкретного осуществления изобретения.

Пример 1.

В круглодонную колбу, снабженную мешалкой и обратным холодильником, помещали 168 г (0.515 моль) трифенилфосфата, 250 мл (238 г, 1.075 моль) 3-аминопропил-триэтоксисилана и нагревали на масляной бане 7 ч при постоянном перемешивании в атмосфере аргона при 180-200°С. После плавления ТФФ при 40-50°С смесь становилась гомогенной, и со временем вязкость ее увеличивалась. По окончании процесса колбу охлаждали до комнатной температуры. Получили 403 г лака в виде маслообразной жидкости желтого цвета. Лак при отверждении дает прозрачную бесцветную или светло-желтую пленку, которая смывается с подложки после выдерживания в воде в течение 1 ч с последующей обработкой мокрой кистью. Таким образом, при отсутствии в составе композиции октаметилциклотетрасилоксана у покрытия отсутствует водостойкость.

Пример 2.

В круглодонную колбу, снабженную мешалкой и обратным холодильником, помещали 129 г (0.40 моль) трифенилфосфата, 200 мл (190 г, 0.86 моль) 3-аминопропил-триэтоксисилана и нагревали на масляной бане 7 ч при постоянном перемешивании в атмосфере аргона при 180-200°С. Не охлаждая колбы, к реакционной смеси добавили 80 г октаметилциклотетрасилоксана и перемешали. Колбу охлаждали до комнатной температуры. Получили 389 г лака в виде маслообразной жидкости желтого цвета. При хранении в течение трех дней происходит разделение жидкости на два слоя. Лак не отверждается как при комнатной температуре, так и при нагревании. Таким образом, необходимо не просто добавление в композицию октаметилциклотетрасилоксана, а нагревание с ним в течение 2-5 ч при температуре 150-200°С.

Пример 3.

В круглодонную колбу, снабженную мешалкой и обратным холодильником, помещали 64.5 г (0.20 моль) трифенилфосфата, 200 мл (190 г, 0.86 моль) 3-аминопропил-триэтоксисилана и нагревали на масляной бане 7 ч при постоянном перемешивании в атмосфере аргона при 180-200°С. Не охлаждая колбы, к реакционной смеси добавляли по каплям 70 г октаметилциклотетрасилоксана и продолжали нагревание и перемешивание еще 4 ч. Колбу охлаждали до комнатной температуры. Получили 320 г лака в виде маслообразной жидкости желтого цвета. При отверждении лак дает прозрачную пленку, растрескивающуюся при нагревании, или потрескавшуюся бесцветную пленку, отслаивающуюся от подложки. Таким образом, совершенно необходимо соблюдение правильного соотношения исходных реагентов. В противном случае покрытие теряет необходимую прочность, легко растрескивается при небольшом нагревании.

Пример 4.

В круглодонную колбу, снабженную мешалкой и обратным холодильником, помещали 129 г (0.40 моль) трифенилфосфата, 46.5 мл (44 г, 0.20 моль) 3-аминопропил-триэтоксисилана и нагревали на масляной бане 7 ч при постоянном перемешивании в атмосфере аргона при 180-200°С. Не охлаждая колбы, к реакционной смеси добавляли по каплям 45 г октаметилциклотетрасилоксана и продолжали нагревание и перемешивание еще 4 ч. Колбу охлаждали до комнатной температуры. Получили 214 г лака в виде маслообразной жидкости желтого цвета. При отверждении лак дает мутную пленку, отслаивающуюся от подложки, растрескивающуюся при нагревании и смывающуюся после выдерживания в воде в течение 1 ч с последующей обработкой мокрой кистью. Таким образом, совершенно необходимо соблюдение правильного соотношения исходных реагентов. В противном случае покрытие теряет необходимую термо- и влагостойкость, а также прозрачность.

Пример 5.

Смесь 129 г (0.40 моль) трифенилфосфата и 200 мл (190 г, 0.86 моль) 3-аминопропил-триэтоксисилана нагревали на масляной бане 3 ч при постоянном перемешивании в атмосфере аргона при 200°С. Охладив колбу до 100°С, к смеси добавляли по каплям 80 г октаметилциклотетрасилоксана и продолжали нагревание и перемешивание еще 3 ч. По окончании процесса колбу охлаждали до комнатной температуры. Получили 397 г лака в виде маслообразной жидкости желтого цвета. При хранении в течение месяца происходит разделение жидкости на два слоя. При отверждении лак дает мягкую липкую мутную пленку. Таким образом, необходимо строгое соблюдение временного и температурного режима на всех этапах синтеза пленкообразователя.

Пример 6.

Смесь 64.5 г (0.20 моль) трифенилфосфата и 100 мл (95 г, 0.43 моль) 3-аминопропилтриэтоксисилана нагревали на масляной бане 5 ч при постоянном перемешивании в атмосфере аргона при 200°С. Не охлаждая колбы, к смеси добавляли по каплям 250 г октаметилциклотетрасилоксана и продолжали нагревание и перемешивание еще 2 ч. По окончании процесса колбу охлаждали до комнатной температуры. Получили 403 г лака в виде маслообразной жидкости желтого цвета. При отверждении лак дает мягкое липкое покрытие. Таким образом, необходимо строгое соблюдение правильного соотношения исходных реагентов, а именно содержание октаметилциклотетрасилоксана не должно превышать 50% масс. от состава смеси. В противном случае не удается получить твердое лаковое покрытие.

Пример 7. Получение быстроотверждающегося термо- и водостойкого лака.

В круглодонную колбу, снабженную мешалкой и обратным холодильником, помещали 129 г (0.40 моль) трифенилфосфата, 200 мл (190 г, 0.86 моль) 3-аминопропилтриэтоксисилана и при постоянном перемешивании в атмосфере аргона нагревали на масляной бане 5 ч при 200°С (или 15 ч при 150°С). Не охлаждая колбы, к смеси добавляли по каплям 80 г октаметилциклотетрасилоксана и продолжали перемешивание и нагревание еще 2 ч, если процесс вели при 200°С (или 5 ч при 150°С). По истечении этого времени колбу охлаждали до комнатной температуры. Получали 395 г лака в виде маслообразной жидкости желтого цвета, которую хранили в емкости с плотно закрывающейся крышкой. Время нагревания реакционной смеси непосредственно связано с температурой проведения реакции. Но нагревать при 200°С дольше 5 ч или при 150°С дольше 15 ч нецелесообразно, поскольку это не улучшает качество продукта, а приводит лишь к увеличению энергозатрат при синтезе. При отверждении лак дает прозрачную бесцветную пленку, которая не отслаивается от подложки в результате нагревания до 250°С и не смывается после выдерживания в воде в течение 1 ч с последующей обработкой мокрой кистью.

Пример 8. Испытание покрытия толщиной 15 мкм, нанесенного на алюминиевую фольгу.

Лак разбавляли этилцеллозольвом 1:2 по объему, наносили методом полива на алюминиевую фольгу. Отвержденная прозрачная пленка толщиной 15 мкм выдержала последовательное нагревание до 300°С в следующем режиме: 150°С - 1 ч, 200°С - 1 ч, 250°С - 1 ч, 300°С - 1 ч. Покрытие приобрело коричневое окрашивание, но прозрачности не потеряло. Отслаивания от подложки не наблюдалось.

Пример 9. Испытание покрытия толщиной 2-3 мкм, нанесенного на подлжку из кварцевого стекла, и измерение электронного спектра поглощения.

Лак, разбавленный 1:5 этилцеллозольвом, наносили очень тонким слоем на подложку из шлифованного кварцевого стекла и измеряли электронный спектр поглощения на спектрофотометре Perkin Elmer Lambda 25. Толщина слоя (2-3 мкм) определялась условиями записи спектра. Подложку с нанесенным покрытием нагревали в сушильном шкафу (150-250°С), а затем в трубчатой электрической печи (300-400°С) в режиме 100°С - 1 ч, 150°С - 1 ч, 200°С - 1 ч, 250°С - 1 ч, 300°С - 0.5 ч, 350°С - 0.5 ч, 400°С - 0.5 ч. После каждого цикла термообработки подложку с нанесенной пленкой охлаждали до комнатной температуры и измеряли электронный спектр поглощения. Полученные результаты представлены на фиг.3. Очень тонкий слой (2-3 мкм) приобрел коричневый цвет, но выдержал нагревание до 400°С без отслаивания от подложки.

СПИСОК ЛИТЕРАТУРЫ

1. Молотова В.А. Промышленное применение кремнийорганических лакокрасочных покрытий. М.: Химия, 1978. 112 с.

2. Пащенко А.А., Воронков М.Г. Кремнийорганические защитные покрытия. Киев: Техника, 1969. 252 с.

3. Гефтер Е.Л. Фосфорорганические мономеры и полимеры. М.: Изд-во АН СССР, 1960. 288 с.

4. Соболевский М.В., Музовская О.А., Попелева Г.С. Свойства и области применения кремнийорганических продуктов. М.: Химия, 1975. 296 с.

5. Хананашвили Л.М. Химия и технология элементоорганических мономеров и полимеров. М.: Химия, 1998. 528 с.

6. Андрианов К.А. Полимеры с неорганическими главными цепями молекул. М.: Изд-во АН СССР, 1962. 327 с.

7. Сорокин М.Ф., Кочнова З.А., Шодэ Л.Г. Химия и технология пленкообразующих веществ. М.: Химия, 1989. 480 с.

8. Финкельштейн М.И. Промышленное применение эпоксидных лакокрасочных материалов. Л.: Химия, 1983. 120 с.

9. Богородицкий Н.П., Пасынков В.В. Материалы в радиоэлектронике. М.-Л.: Госэнергоиздат, 1961. 352 с.

10. Кардаш И.Е., Пебалк А.В. Химия и применение термостойких полимеров в микроэлектронике // Итоги науки и техники. Серия «Химия и технология высокомолекулярных соединений». М., 1990. Т.26. С.88-163.

11. Тоньшин A.M., Комарицкий Б.А., Спектор В.Н. // Успехи химии. 1983. Т.52. №3. С.1365-1409.

12. Аверичкин П.А., Валиев К.А., Велихов Л.В. // Поверхность. 1988. №10. С.123-125.

13. Фестуль В.И., Кузнецов И.А., Аверичкин П.А. // Электронная техника. Материалы. 1985. №6. С.69-71.

14. Осипов К.А., Сенатова Н.А. // Электронная техника. Полупроводниковые приборы. 1981. №7. С.61-65.

15. Рохов Е.В. Мир кремния. М.: Химия, 1990.

16. Воронков М.Г., Милешкевич В.П., Южелевский Ю.А. Силоксановая связь. Новосибирск: Наука, 1976. 413 с.

17. Lengnick G.F. Pat. 3631088 USA. Organophosphatosiloxanes. Кл. 260 - 448.2 N, C07F 7/02, C08F 11/04. РЖ Химия. 1972. 19С 397П.

18. Воронков М.Г., Малетина Е.А., Роман В.К. Кремнекислородные соединения неметаллов. Производные азота и фосфора. Новосибирск: Наука, 1988. 365 с.

19. Химич Н.Н. // Физика и химия стекла. 2004. Т. 30. №5. С.585-603.

20. Шилова О.А. // Физика и химия стекла. 2005. Т. 31. №2. С.270-293.

1. Быстроотверждаемый термостойкий лак, состоящий из пленкообразователя и растворителя, отличающийся тем, что в качестве пленкообразователя берут смесь продукта реакции 3-аминопропилтриэтоксисилана и трифенилфосфата с октаметилциклотетрасилоксаном при следующих соотношениях компонентов, мас.%:

| пленкообразователь: 3-аминопропилтриэтоксисилан | 47-29 |

| трифенилфосфат | 33-21 |

| октаметилциклотетрасилоксан | 20-50 |

| растворитель | по необходимости |

2. Способ получения быстроотверждаемого термостойкого лака по п.1, включающий приготовление пленкообразователя и разбавление его до нужной консистенции растворителем, отличающийся тем, что в качестве пленкообразователя берут смесь олигомеров, которую получают путем нагревания при температуре 150-200°С в течение 15-5 ч смеси 3-аминопропилтриэтоксисилана с трифенилфосфатом, взятых в массовом соотношении 1,4:1, затем вводят в реакционную смесь октаметилциклотетрасилоксан в количестве 20-50% от общей массы и процесс ведут при этой же температуре еще 2-5 ч.