Способ упрочнения изделий из металлических материалов с получением наноструктурированных поверхностных слоев

Иллюстрации

Показать всеИзобретение относится к технологии модифицирования поверхностных слоев металлических материалов и изделий и может быть использовано в машиностроении, станко-инструментальной промышленности, автомобильной промышленности, сельскохозяйственном машиностроении, металлургической промышленности и атомной энергетике. Способ упрочнения поверхности изделия включает плакирование поверхности припоем на основе быстрозакаленных сплавов и ее обработку потоками высокотемпературной импульсной плазмы. Обработке подвергают изделие типа тела вращения. При этом обработку плакированной поверхности проводят в камере потоками высокотемпературной импульсной самостягивающейся плазмы путем воздействия на всю плакируемую поверхность каждым импульсом плазмы с числом импульсов и их длительностью, выбираемыми из условия получения наноструктурированных поверхностных слоев. Технический результат - повышение прочности и коррозионной стойкости изделий. 6 з.п. ф-лы, 2 ил., 2 табл.

Реферат

Изобретение относится к использованию нанотехнологий для упрочнения поверхностных слоев металлических материалов и изделий.

Данная технология упрочнения поверхности металлов и сплавов может быть востребована в различных отраслях промышленности: в машиностроении, в станкоинструментальной промышленности, в автомобильной промышленности, в сельскохозяйственном машиностроении, в металлургической промышленности, в атомной энергетике и др.

Модифицирование поверхности металлических материалов используется в любых отраслях промышленного производства для комплексного повышения уровня свойств обрабатываемых изделий за счет увеличения прочности, износостойкости, коррозионной стойкости и других эксплуатационных свойств металлических материалов. Среди методов модифицирования поверхностных слоев металлических материалов весьма перспективными являются методы обработки поверхности концентрированными потоками энергии, в частности, потоками высокотемпературной импульсной плазмы. Воздействие потоками высокотемпературной импульсной плазмы является альтернативой по отношению к другим методам поверхностной обработки, например, с использованием лазерного излучения, мощных (сильноточных) ионных и электронных пучков, и обладает рядом преимуществ в сравнении с другими технологическими процессами обработки металлов.

При обработке поверхности металлического кристаллического материала с помощью концентрированных потоков энергии происходит изменение состава, микроструктуры и свойств материала в тонком приповерхностном слое от сотых долей до нескольких десятков микрометров, что создает ряд преимуществ в сравнении с традиционными технологическими процессами термомеханической и химико-термической обработкой: локальность обработки во времени и пространстве, возможность обработки заданных участков поверхности при минимальном искажении геометрии обрабатываемой поверхности и минимальных термических напряжениях. Обработка и модифицирование поверхностных слоев без изменения свойств объема материалов исключает затраты энергии на обработку внутренних, не требующих модифицирования объемов и является экологически чистым процессом.

Физические явления, происходящие при обработке поверхности металлического материала с помощью концентрированных потоков энергии - это изменение рельефа путем сглаживания шероховатостей поверхности, активация поверхности, изменение структуры, химического состава, нанесение или удаление слоев материала, залечивание дефектов поверхности и так далее.

Основными задачами, решаемыми обработкой поверхности металлических материалов с помощью концентрированных потоков энергии, применяемых в различных областях промышленности и науки, являются:

- поверхностное упрочнение (машиностроение),

- повышение износостойкости (инструментальное производство),

- повышение коррозионной стойкости (металлургическая промышленность),

- повышение радиационной и эрозионной стойкости (атомная энергетика).

Из уровня техники известен способ обработки поверхности металлических деталей с помощью концентрированных потоков энергии путем воздействия на поверхность изделия импульсными потоками высокотемпературной плазмы. Детали размещают в устройстве для генерации потоков высокотемпературной плазмы. Создают газовую среду, и импульсными потоками высокотемпературной плазмы облучают детали. Обработку производят за несколько этапов, по крайней мере за два этапа. На каждом этапе облучение ведут с одинаковой и/или с различной плотностью энергии потоков высокотемпературной плазмы и с одинаковым и/или с различным ее составом. (Патент RU 2168551 опубликован 10.06.2001, патентообладатель: Общество с ограниченной ответственностью "УНПЦ Поток").

Данный способ позволяет в зависимости от характера воздействия, от вида обрабатываемого материала, от формы детали осуществить модифицирование структурного и фазового состава поверхностного слоя, изменить шероховатость поверхности, ее микротвердость, заплавить микротрещины и царапины, повысить коррозионную устойчивость, усталостную долговечность. Однако указанный способ не позволяет получить модифицированную поверхность с наноструктурированными слоями.

Известен другой способ поверхностной обработки металлических подложек для повышения коррозийной стойкости, включающий в себя импульсную обработку поверхности подложки пучком интенсивной высокотемпературной плазмы, создаваемой коаксиальным плазменным ускорителем эрозионного типа.

Под "коаксиальным плазменным ускорителем эрозионного типа" подразумевается ускоритель, имеющий анод и катод, отделенные втулкой из диэлектрического материала, внутренняя полость которой используется для создания плазмы, причем разрядный ток поступает от аккумуляторной батареи.

Способ обеспечивает быстрое нагревание поверхностной области подложки, модифицируя ее металлургическую структуру, без существенного нагрева нижележащей основной массы подложки, за которым следует быстрое охлаждение, благодаря чему подавляется зарождение и рост кристаллов и не происходит фазовая сегрегация и сепарация добавок или иных составляющих материала подложки. (Патент RU 2086698 опубликован 10.08.1997, патентообладатель: Вудфорд Трейдинг Лимитед, Великобритания).

При реализации способа, соответствующего описанному изобретению, подают поток энергии плотностью 105-107 Вт/см2 на обрабатываемой поверхности в течение 10-5-3·10-4 с, что обеспечивает создание ультрамелкозернистой структуры на поверхности металлической подложки глубиной приблизительно 50 мкм, которая повышает коррозионную стойкость. Однако указанный способ так же, как описанный выше, не позволяет получить модифицированную поверхность с наноструктурированными слоями. Следовательно, не достигается уровень свойств, соответствующий наноструктурному состоянию вещества. Поскольку материалы с нанокристаллической структурой обладают, как правило, более высокими эксплуатационными характеристиками, их разработка является одним из приоритетных направлений развития науки и техники.

Учитывая это, заявленное изобретение направлено на решение задачи по выявлению возможности получения наноструктурированных поверхностных слоев на образцах из различных сплавов на основе железа или никеля, преимущественно различных типов сталей, путем их плакирования быстрозакаленными металлическими сплавами-припоями и последующей обработки потоками высокотемпературной импульсной газовой плазмы.

Техническим результатом изобретения является упрочнение и повышение коррозионной стойкости изделий из металлических материалов получением наноструктурированных поверхностных слоев.

Наиболее важным результатом заявленного способа обработки металлических материалов с кристаллической структурой потоками высокотемпературной импульсной плазмы является модифицирование поверхностного слоя изделия с изменением его микроструктуры и фазового состояния, приводящее к изменению эксплуатационных свойств самого материала. К числу изменяемых эксплуатационных свойств относится износостойкость, сопротивление трению, радиационная, эрозионная и коррозионная стойкость, прочность, твердость, выносливость, термостойкость, водородная проницаемость, электропроводность (диэлектриков), термоэдс, эмиссионные характеристики и другие свойства.

Поставленная задача решается способом упрочнения изделий из металлических материалов, обеспечивающим получение наноструктурированных поверхностных слоев путем обработки металлических материалов кристаллической структуры потоками высокотемпературной импульсной плазмы. В заявленном способе предусматривается возможность обработки изделий типа тел вращения. При этом их поверхность предварительно плакируют припоем, а обработку потоками высокотемпературной плазмы проводят путем одновременного всестороннего воздействия на плакированную поверхность каждым импульсом плазмы.

Обработка изделий типа тел вращения имеет преимущество, однако возможна обработка и прямоугольных изделий, и изделий иной формы, но равномерность воздействия потоков высокотемпературной импульсной плазмы на поверхность изделий иной формы не является оптимальной.

Для создания потоков высокотемпературной импульсной плазмы используют импульсный плазменный ускоритель. При реализации данного плазменную обработку изделий проводили на импульсном плазменном ускорителе «Десна - М».

На указанной установке обработке подвергают, преимущественно, изделия цилиндрической формы из сплавов на основе железа или на основе никеля.

В частности, обработке подвергают изделия из углеродистой или из низколегированной стали, выбранные из группы, включающей, поршневой палец, передаточный вал коробки передач, шток амортизатора, коленчатый вал.

В заявленном способе в качестве плакирующего припоя используют быстрозакаленные сплавы на основе никеля. Эти припои используют в виде лент в аморфном или в кристаллическом состоянии. Аморфное состояние не сохраняется в процессе плакирования, поэтому исходное состояние плакирующего сплава в данном случае не оказывает влияния на структуру поверхности готового изделия.

При реализации способа предпочтительно проводить обработку потоками высокотемпературной импульсной плазмы с использованием азота в качестве плазмообразующего газа, поскольку за счет азота можно получить дополнительное упрочняющее легирование приповерхностных слоев изделия.

Важным аспектом является выбор режима обработки изделия. Обычно обработку проводят потоками высокотемпературной импульсной плазмы при плотности энергии потоков плазмы Q=13-31 Дж/см2 с числом импульсов воздействия от 2 до 5 при длительности импульсов 15-20 мкс.

В частности, хорошие результаты получены при обработке изделия типа вала, выполненного из углеродистой стали, плакированного быстрозакаленным припоем на основе никеля, содержащим до 18 мас.% хрома и 10-14 мас.% кремния, потоками высокотемпературной импульсной плазмы при плотности энергии потоков плазмы Q=15-22 Дж/см2 с числом импульсов воздействия не менее 2.

Выбор материала для обработки данным способом не ограничивается сталями и никелевыми сплавами, обрабатывать можно и другие материалы, например, керамику, металлокерамику, и любые металлы и сплавы, температура плавления которых позволяет применять к ним высокотемпературные методы воздействия.

Более эффективно проводить данным способом обработку изделий из углеродистой стали, поскольку данный недорогой материал после указанной обработки показывает значительное улучшение свойств, превосходящее свойства дорогих легированных материалов.

В качестве плакирующего припоя используют быстрозакаленные сплавы-припои на основе никеля, например, сплавы типа СТЕМЕТ.

При реализации данного способа обработку проводят потоками высокотемпературной импульсной плазмы, плазмообразующим газом которой может являться, например, гелий, азот, водород или аргон.

Изобретение иллюстрируется фигурами 1 и 2 и примером реализации способа.

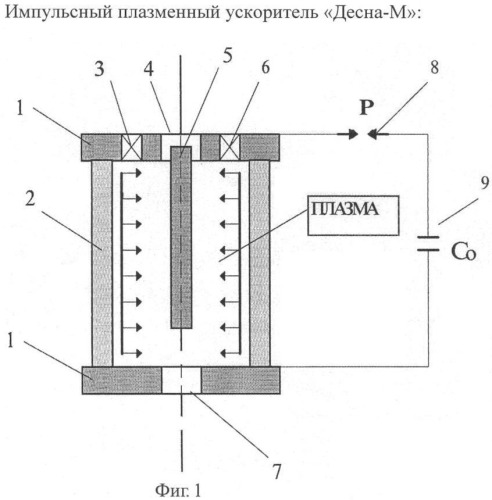

На фигуре 1 приведена схема рабочей камеры установки «Десна-М».

Рабочая камера импульсной плазменной установки имеет цилиндрическую форму и состоит из противолежащих стальных электродов 1, опирающихся на фарфоровый изолятор 2. Отверстие 3 выполнено для измерения вакуума. Установка снабжена фланцем 4 для установки и крепления обрабатываемых образцов 5, системой 6 для напуска рабочего газа, а для вакуумной откачки выполнено отверстие 7. Установка снабжена разрядником 8 и батареей конденсаторов 9.

Специфической особенностью данной установки является получение самостягивающихся к оси камеры потоков импульсной плазмы, что особенно удобно для обработки изделий типа тел вращения и позволяет экономно использовать энергию разряда, полностью концентрируя ее на поверхности обрабатываемого изделия.

Предложенный способ создает возможность обработки относительно больших до 0,1 м площадей поверхности или готовых изделий за короткий промежуток времени в течение одного или нескольких импульсов плазменной обработки длительностью от 3 до 100 мкс. Коме того, заявленный способ создает высокую микрооднородность структуры, состава и свойств обработанной поверхности. Способ позволяет использовать рабочее вещество плазмы как средства нагрева и легирования приповерхностных слоев материала.

Следует еще раз отметить отличие заявленного способа от других известных способов обработки поверхности металлических деталей с помощью концентрированных потоков энергии (лазерной обработки или обработки пучками заряженных частиц), поскольку заявленный способ не требует сканирующего перемещения луча по поверхности изделия, но создает возможность одновременной и всесторонней обработки изделий типа тел вращения, за счет получения в каждом импульсе самостягивающихся к оси камеры потоков плазмы.

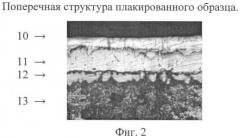

С увеличением числа импульсов облучения происходит монотонный рост толщины модифицированного слоя (см. фиг.2), что указывает на аддитивность вклада каждого импульса. При количестве импульсов более 5 наблюдается снижение скорости возрастания толщины модифицированного слоя и выход на насыщение.

Пример 1

В качестве подложек использовали цилиндрические прутки из следующих марок стали: Ст.3, Ст.20, 65Г, 38Х2МЮА, 12Х18Н10Т, 16Х12МСБФВГ. К поверхности прутка методом точечной сварки приваривалась лента припоя толщиной приблизительно 35 мкм из самофлюсующихся, быстрозакаленных (аморфных) сплавов на основе никеля следующих вариантов состава.

| Таблица 1 | |||

| Состав плакирующих припоев | |||

| Плакирующий припой/ содержание компонентов в мас.% | СТЕМЕТ 1342 | СТЕМЕТ 1311 | СТЕМЕТ 1305 |

| Никель | основа | основа | основа |

| Хром | 14 | 0,4 | 18 |

| Кобальт | 8,5 | 16 | - |

| Железо | - | 4 | - |

| Кремний | 7 | 4 | 10 |

| Вольфрам | 6 | - | - |

| Молибден | 1,3 | - | - |

| Бор | 1,2 | 3,5 | - |

После проведения точечной сварки и закрепления ленты припоя на поверхности стальных прутков производился их медленный нагрев до температуры 900°C с выдержкой в течение 15-20 мин.

Для образцов, плакированных припоем СТЕМЕТ 1342, последующий быстрый нагрев проводился до температуры проводился до температуры 1120°C с выдержкой при этой температуре в течение 5 мин.

Для образцов, плакированных припоем СТЕМЕТ 1311, последующий быстрый нагрев проводился до температуры 1050°C с выдержкой при этой температуре в течение 2-5 мин.

Для образцов, плакированных припоем СТЕМЕТ 1305, последующий быстрый нагрев проводился до температуры 1150°C с выдержкой при этой температуре в течение 2-5 мин.

Последующее охлаждение всех образцов после высокотемпературного нагрева проводилось вместе с печью.

Сплавы типа СТЕМЕТ можно использовать в состоянии поставки. Если сплав имеет аморфную структуру, то при термообработке, связанной с плакированием при температуре выше 1000°С, сплав переходит в обычное кристаллическое состояние, что не мешает получить при последующей обработке наноструктурированные слои с заданными параметрами.

Обработку плакированных образцов потоками высокотемпературной импульсной плазмы проводят единовременно по всей плакированной поверхности, поскольку каждый импульс плазмы охватывает всю поверхность изделия. Для этого подготовленные, как было показано выше, образцы размещают в камере установки типа Z-пинч «Десна-М» и облучают азотной, водородной или гелиевой плазмой. Данная установка позволяет осуществлять взаимодействие импульсных потоков газовой плазмы различного состава с поверхностью твердых тел. Энергосодержание потока варьируется от 10 до 50 кДж, время импульса t~15-20 мкс.

Установка, схема которой показана на фигуре 1, состоит из следующих основных узлов: рабочей камеры, батареи высоковольтных конденсаторов, вакуумных разрядников, системы вакуумной откачки, системы подачи рабочего газа, блока управления установкой. Обрабатываемое изделие 5 вводят в рабочую камеру, которая состоит из противолежащих стальных электродов 1, опирающихся на цилиндрический фарфоровый изолятор 2.

Разряд батареи конденсаторов создает между электродами поток плазмы, самостягивающихся к оси камеры, что позволяет полностью концентрировать энергию разряда на обрабатываемом изделии цилиндрической формы. Тот же эффект достигается и на изделиях более сложной формы, типа тел вращения. Например, можно обрабатывать вал ступенчатой формы.

При реализации способа облучение образцов азотной плазмой проводили при плотности энергии Q=13-31 Дж/см2, при числе импульсов воздействия от 2 до 5 при длительности импульсов до 20 мкс.

Для изучения микроструктуры и состава обработанных образцов изготавливались торцевые шлифы.

Исследование поверхности плакированных образцов, обработанных потоками высокотемпературной импульсной плазмы, показало, что качество поверхности и степень изменения ее свойств зависят от выбора режима обработки, от состава подложки, от состава плакирующего слоя и от состава плазмообразующей газовой фазы.

Анализ состава исходного поверхностного слоя показал неоднородность распределения основных элементов состава по поверхности образца и наличие в нем значительного количества железа. Высокое содержание железа в обработанном поверхностном слое можно объяснить растворением материала подложки в расплавленном слое покрытия в процессе плакирования и последующей плазменной обработки.

| Таблица 2 | |||||

| Состав материала поверхности образца Ст.20, плакированного СТЕМЕТ 1305 | |||||

| Ст.20/СТЕМЕТ1305 | Область анализа | кремний | хром | железо | никель |

| Обработка: Q=15 Дж/см2 N=3 | центральная | 12,3 | 1,7 | 51,9 | 34,1 |

| Обработка: Q=22 Дж/см2 N=2 | центральная | 13,1 | 1,2 | 37,8 | 47,9 |

Установлено, что слишком жесткий режим плазменной обработки при Q≥31 Дж/см2 может привести к растрескиванию поверхностных слоев под действием высоких термических напряжений. Причем при сравнении образцов разного состава подложки неожиданно выяснилось, что наименьшая степень растрескивания соответствует образцам низколегированной углеродистой стали в сравнении с образцами сложнолегированных сталей, например, 16Х12МСБФВГ.

Более детальные исследования микроструктуры поверхности плакированных образцов после плазменной обработки, проведенные в растровом электронном микроскопе ЕУО 50, показали, что уже при относительно «мягком» режиме (Q=15 Дж/см2, N=3) в областях вблизи края образца формируется субмикрокристаллическая ячеистая структура с характерными поперечными размерами в интервале 100-200 нм. После дополнительного облучения образцов (Q=22 Дж/см2, N=2) топография и структура поверхности становится более однородной, и исходной дендритной структуры плакированного слоя в центральной области образца не наблюдается. При правильном подборе режима плазменной обработки изделия формируется однородная упорядоченная ячеистая наноструктура с характерными размерами 40-150 нм, которая отчетливо наблюдается по всей поверхности образца.

Следует отметить, что при обработке потоками ВТИП образцов исходных углеродистых и низколегированной сталей в поверхностных слоях также образуется субмикрокристаллическая структура в виде многогранных ячеек, размеры которых изменяются в интервале от 100 до 500 нм в зависимости от состава сплава и режимов обработки. Однако характерные поперечные размеры структуры плакированных образцов в целом меньше, чем для образцов исходных сталей, облученных в тех же условиях. При этом на образцах из стали 65Г, плакированных припоем СТЕМЕТ 1311, после обработки потоками ВТИП с Q=31 Дж/см2 (N=2) обнаружено формирование в приповерхностных слоях упорядоченной столбчато-пластинчатой наноструктуры, с характерными поперечными размерами пластин, изменяющимися в интервале от 50 до 100 нм, причем ориентация образующихся пластин зависит от кристаллографической ориентации исходных зерен образца.

Исследования поперечной структуры обработанных потоками ВТИП плакированных образцов (Фигура 2) показали, что в приповерхностных слоях создается многослойная структура: 10 - белый, нетравящийся слой; 11 - слой припоя, не подвергшегося обработке (зона термического влияния); 12 - переходный слой между припоем и подложкой; 13 - исходная подложка. Средняя толщина модифицированного слоя составляет 12-25 мкм.

Анализ результатов определения элементного состава исходных и обработанных потоками импульсной плазмы плакированных образцов показал, что плазменная обработка создает более однородное распределение основных элементов в области воздействия потоками плазмы и не приводит к заметному изменению состава приповерхностных слоев. Это свидетельствует о том, что за короткое время облучения (до 20 мкс) не происходит селективного испарения компонентов сплава-припоя. Следует отметить, что при облучении в два этапа при общем числе импульсов воздействия N=5 в поверхностных слоях образцов обнаружено значительное содержание элемента плазмообразующего газа (азота) в количестве 1,2-2,5 мас.%.

Для изделий типа поршневого пальца, передаточного вала коробки передач, штока амортизатора и коленчатого вала существенное значение имеет повышение износостойкости и коррозионной стойкости. Коррозионная стойкость повышается, например, за счет полного перевода легирующих элементов плакирующего слоя в состояние твердого раствора из кабидных фаз и из иных зернограничных сегрегаций.

Пример 2

В качестве подложек использовали цилиндрические прутки из медных сплавов, в частности из бронзы. К поверхности прутка точечной сваркой приваривалась лента припоя толщиной приблизительно 0,03 мм и шириной приблизительно 20 мм из самофлюсующегося, быстрозакаленного (аморфного) сплава на основе меди марки СТЕМЕТ 1101 следующего состава (в мас.%):

| Никель | 8,8 |

| Фосфор | 7,0 |

| Олово | 3,5 |

| Медь | остальное. |

Использованный припой СТЕМЕТ 1101 (ТУ 1733-027-13293050-02) был предварительно изготовлен в виде фольги по технологии быстрого затвердевания расплава на вращающемся барабане-холодильнике. Он относится к типу припоев, производимых в аморфном структурном состоянии, обладающих высокой однородностью химического состава, что приводит к быстрому равномерному плавлению ленты припоя и хорошей растекаемости его по подложке. Высокие механические характеристики дают возможность применять припой СТЕМЕТ 1101 при изготовлении топливной, гидравлической, криогенной и вакуумной аппаратуры.

После проведения точечной сварки и закрепления ленты припоя на поверхности бронзовых прутков производился их медленный нагрев до температуры 615-620°C с выдержкой в течение 15-25 мин. Последующее охлаждение всех образцов проводилось вместе с печью.

Сплавы СТЕМЕТ 1101 можно использовать в состоянии поставки. Если сплав имеет аморфную структуру, то при термообработке, связанной с плакированием при температуре выше 615°С, сплав переходит в обычное кристаллическое состояние, что однако не мешает получить при последующей обработке заявленным способом наноструктурированные слои с заданными параметрами.

Обработку плакированных образцов потоками высокотемпературной импульсной плазмы проводят одновременно по всей плакированной поверхности, поскольку каждый импульс плазмы охватывает всю поверхность изделия. Для этого подготовленные, как было показано выше, образцы размещают в камере установки типа Z-пинч, схема которой показана на фигуре 1, и подвергают воздействию 3-5 импульсов водородной плазмы при плотности энергии потоков плазмы 15≥Q≥80 Дж/см2. Длительность импульса 15-20 мкс.

Для изучения микроструктуры упрочняющего покрытия обработанных образцов изготавливались торцевые шлифы. Анализ результатов определения элементного состава исходных и обработанных потоками импульсной плазмы плакированных образцов показал, что плазменная обработка создает более однородное распределение основных легирующих элементов в области воздействия потоками плазмы и не приводит к заметному изменению состава приповерхностных слоев. Это свидетельствует о том, что за короткое время облучения (до 20 мкс) не происходит селективного испарения компонентов плакирующего сплава-припоя.

Покрытие, полученное в данном примере, имеет в поверхностном слое нанокристаллическую структуру с размером ячейки 50-100 нм.

Коррозионная стойкость изделия с полученным покрытием повышается, в частности, за счет полного перевода легирующих элементов плакирующего слоя в состояние твердого раствора. Предложенная обработка исключает возможность межкристаллитной коррозии и других видов разрушения металлической поверхности по границам зерен, поскольку они отсутствуют в структуре покрытия.

Пример 3

В качестве подложек использовали цилиндрические прутки из сплавов на основе титана, в частности из сплава ВТ1-0. На поверхности прутка методом точечной сварки закрепляли ленту припоя толщиной, приблизительно, 0,04 мм и шириной 10 мм из самофлюсующегося, быстрозакаленного (аморфного) сплава на основе титана марки СТЕМЕТ 1201 следующего состава (в мас.%):

| Никель | 12,0 |

| Цирконий | 12,0 |

| Медь | 24,0 |

| Титан | остальное. |

Использованный в данном примере припой СТЕМЕТ 1201 (ТУ 1825-005-13293050-96) относится к сплавам системы титан-цирконий-медь-никель, был предварительно изготовлен в виде фольги по технологии быстрого затвердевания расплава на вращающемся барабане-холодильнике. Быстрозакаленный припой на основе титана СТЕМЕТ 1201 относится к новому типу припоев, производимых в аморфном структурном состоянии. Аморфная структура обеспечивает высокую химическую и структурную однородность припоя, что приводит к равномерному плавлению, хорошей растекаемости и смачиваемости поверхности подложки, что гарантирует высокие показатели прочности сцепления с ней полученного покрытия.

После проведения точечной сварки и закрепления ленты припоя на поверхности титановых прутков производился их медленный нагрев до температуры 820-850°C с выдержкой в течение 15-18 мин. Последующее охлаждение всех образцов проводилось вместе с печью.

Припой СТЕМЕТ 1201 можно использовать в состоянии поставки. Если сплав имеет аморфную структуру, то при термообработке, связанной с плакированием при температуре выше 820°С, сплав переходит в кристаллическое состояние, что не препятствует получению при последующей обработке наноструктурированного слоя покрытия с заданными параметрами.

Обработку плакированных образцов потоками высокотемпературной импульсной плазмы проводят единовременно по всей плакированной поверхности, поскольку каждый импульс плазмы охватывает всю поверхность изделия. Для этого подготовленные, как было показано выше, образцы размещают в камере установки «Z-пинч», схема которой показана на фигуре 1, и облучают гелиевой плазмой при плотности энергии потоков плазмы в интервале 10≥Q≥100 Дж/см2, при количестве импульсов 2-5. Время воздействия каждого импульса составляет 15-20 мкс.

Для изучения микроструктуры и состава обработанных образцов изготавливались торцевые шлифы. Анализ результатов определения элементного состава исходных образцов и образцов, обработанных потоками импульсной плазмы, показал, что плазменная обработка создает более однородное распределение легирующих элементов в области воздействия потоками плазмы и не приводит к заметному изменению состава приповерхностных слоев. Это свидетельствует о том, что за короткое время облучения (до 20 мкс) не происходит селективного испарения компонентов сплава-припоя.

Припой СТЕМЕТ 1201 образует широкие области твердых растворов с титаном подложки, удовлетворительно смачивает поверхность плакируемого металла, хорошо заполняет зазоры до 0,15 мм и обеспечивает формирование химически однородной структуры покрытия. Пределы прочности на отрыв и срез полученного покрытия на подложке из титана ВТ1-0 составляют 353-382 МПа и 274-304 МПа, соответственно.

Покрытия с использованием припоя СТЕМЕТ 1201 могут использоваться в авиакосмической промышленности, судостроении, химическом машиностроении и других областях, связанных с производством изделий из титановых сплавов, к которым предъявляются особые требования по прочности, пластичности, вакуумной плотности и коррозионной стойкости.

Покрытие, полученное в данном примере, имеет в поверхностном слое нанокристаллическую структуру с размером ячейки 50-100 нм.

Коррозионная стойкость изделия с полученным покрытием повышается за счет полного перевода легирующих элементов плакирующего слоя в состояние твердого раствора. Также исключается возможность межкристаллитной коррозии и других видов разрушения металлической поверхности по границам зерен, поскольку они отсутствуют в структуре покрытия.

Пример 4

В качестве подложек использовали цилиндрические прутки трех типов, выполненные из титановых сплавов, из циркониевых сплавов и из низколегированной стали. К поверхности каждого прутка точечной сваркой приваривалась лента припоя толщиной приблизительно 0,06 мм и шириной 10 мм из самофлюсующегося, быстрозакаленного (аморфного) сплава на основе циркония марки СТЕМЕТ 1409 следующего состава (в мас.%):

| Никель | 14,0 |

| Титан | 11,0 |

| Медь | 12,0 |

| Бериллий | 1,5 |

| Цирконий | остальное. |

Припой СТЕМЕТ 1409 (ТУ 1872-026-13293050-01) был предварительно изготовлен в виде фольги по технологии быстрого затвердевания расплава на вращающемся медном барабане-холодильнике со скоростью охлаждения 106 K/сек. Припой на основе циркония марки СТЕМЕТ 1409 относится к новому типу припоев, производимых в аморфном структурном состоянии, обладающих высокой однородностью химического состава, быстрым и равномерным плавлением, улучшенными характеристиками растекаемости и хорошей адгезией к подложке.

После проведения точечной сварки и закрепления ленты припоя на поверхности прутков производился их медленный нагрев до температуры 690-720°C с выдержкой в течение 15-25 мин. Последующее охлаждение всех образцов проводилось вместе с печью.

Сплавы СТЕМЕТ 1409 можно использовать для нанесения покрытия в состоянии поставки. Если сплав имеет аморфную структуру, то при термообработке, связанной с плакированием при температуре выше 690°С, он переходит в обычное кристаллическое состояние, что не мешает получить при последующей обработке наноструктурированные слои с заданными параметрами.

Обработку плакированных образцов потоками высокотемпературной импульсной плазмы проводят единовременно по всей плакированной поверхности, поскольку каждый импульс плазмы охватывает всю поверхность изделия, образуя вокруг нее самостягивающийся жгут. Для этого подготовленные, как было показано выше, образцы размещают в камере установки «Z-пинч», схема которой показана на фигуре 1, и облучают 2-5 импульсами аргоновой плазмы, время импульса которой составляет 15-20 мкс.

Для изучения микроструктуры и состава обработанных образцов изготавливались торцевые шлифы. Анализ результатов определения элементного состава исходных и обработанных потоками импульсной плазмы плакированных образцов показал, что плазменная обработка создает более однородное распределение основных элементов в области воздействия потоками плазмы и не приводит к заметному изменению состава приповерхностных слоев. Это свидетельствует о том, что за короткое время облучения (до 20 мкс) не происходит селективного испарения компонентов сплава-припоя.

Покрытие, полученное в данном примере, имеет в поверхностном слое нанокристаллическую структуру с размером ячейки 50-100 нм.

Коррозионная стойкость изделия с полученным покрытием повышается за счет полного перевода легирующих элементов плакирующего слоя в состояние твердого раствора. Также исключается возможность межкристаллитной коррозии и других видов разрушения металлической поверхности по границам зерен, поскольку они отсутствуют в структуре покрытия.

Таким образом, проведенные исследования показали принципиальную возможность получения поверхностных слоев металлических материалов с двумерной нанокристаллической (50-100 нм) структурой путем их предварительного плакирования быстрозакаленными сплавами-припоями и последующей обработки потоками высокотемпературной импульсной плазмы (ВТИП).

Наиболее важным результатом заявленного способа обработки металлических материалов кристаллической структуры потоками высокотемпературной импульсной плазмы является получение модифицированого поверхностного слоя изделия с изменением его структуры и фазового состояния. Получен нанокристаллический слой, обеспечивающий повышение эксплуатационных свойств обработанного материала. К числу улучшенных эксплуатационных свойств относится коррозионная стойкость, износостойкость, сопротивление трению, радиационная, эрозионная стойкость, прочность, твердость, выносливость, термостойкость, водородная проницаемость, электропроводность и другие свойства.

1. Способ упрочнения поверхности изделия из металлического материала, включающий обработку потоками высокотемпературной импульсной плазмы, отличающийся тем, что обработке подвергают изделие типа тела вращения, при этом поверхность изделия предварительно плакируют припоем на основе быстрозакаленных сплавов, а обработку плакированной поверхности проводят в камере потоками высокотемпературной импульсной самостягивающейся плазмы путем воздействия на всю плакируемую поверхность каждым импульсом плазмы с числом импульсов и их длительностью, выбираемыми из условия получения наноструктурированных поверхностных слоев.

2. Способ по п.1, отличающийся тем, что упрочняют изделие цилиндрической формы из сплавов на основе железа или на основе никеля.

3. Способ по п.1, отличающийся тем, что упрочняют изделие из углеродистой или низколегированной стали, выбранное из группы, включающей поршневой палец, передаточный вал коробки передач, шток амортизатора, коленчатый вал.

4. Способ по п.3, отличающийся тем, что в качестве припоя на основе быстрозакаленных сплавов используют быстрозакаленные сплавы на основе никеля.

5. Способ по п.1, отличающийся тем, что в качестве плазмообразующего газа используют азот.

6. Способ по п.5, отличающийся тем, что обработку потоками высокотемпературной импульсной плазмы проводят при плотности энергии потока плазмы Q=13-31 Дж/см2 с числом импульсов воздействия от 2 до 5 при длительности импульсов 15-20 мкс.

7. Способ по п.6, отличающийся тем, что упрочняют изделие из углеродистой стали, плакированное быстрозакаленным припоем на основе никеля, содержащим до 18 мас.% хрома и 10-14 мас.% кремния, потоками высокотемпературной импульсной плазмы при плотности энергии потоков плазмы Q=15-22 Дж/см2 с числом импульсов воздействия не менее 2.