Лист высокопрочной стали, обладающий повышенной пластичностью, и способ его производства

Иллюстрации

Показать всеИзобретение относится к области металлургии, а именно к производству листов из высокопрочной стали, применяемых в автомобильной промышленности. После горячей прокатки сляба из стали, содержащей в мас.%: от 0,05 до 0,20 С, 0,5 или меньше Si, от 1,5 до 3,0 Мn, 0,06 или меньше Р, 0,01 или меньше S, от 0,3 до 1,5 Аl, 0,02 или меньше N, от 0,01 до 0,1 Ti, от 0,0005 до 0,0030 В, от 0,51 до 1,5 Сr, при необходимости от 0,01 до 2,0 Мо, от 0,01 до 0,1 Nb, от 0,01 до 0,12 V, один из Сu и Ni при их суммарном содержании от 0,01 до 4,0 и остальное Fe и неизбежные примеси, выполняют холодную прокатку. Полученный лист подвергают отжигу при температуре от 780 до 900°С в течение 300 сек или меньше и охлаждению до температуры 500°С или ниже при средней скорости охлаждения 5°С/сек или выше. Микроструктура стали листа включает от 20 до 70 об.% феррита, 20 об.% или более мартенсита и менее 10 об.% остаточного аустенита. Улучшаются характеристики фосфатируемости и цинкования горячим погружением после отжига при обеспечении предела прочности при растяжении 950 МПа или выше и высокой пластичности, а также малых изменений механических свойств при изменении условий отжига. 2 н. и 4 з.п. ф-лы, 3 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к листу высокопрочной стали и способу его производства, причем указанный лист высокопрочной стали обладает высокой прочностью и улучшенной формуемостью (пластичностью), благодаря чему он может успешно использоваться, прежде всего, для производства автомобильных кузовов, в частности конструкционных элементов автомобиля; повышенными фосфатируемостью и покрываемостью цинком; малым изменением механических свойств при изменении условий отжига, проводимого в процессе производства; пределом прочности при растяжении, равным 950 МПа или выше. При этом упомянутое «малое изменение механических свойств при изменении условий отжига» указывает на то, что разница ΔTS между максимальным и минимальным пределами прочности при растяжении в температурном диапазоне выдержки от 780 до 860°С на стадии отжига равна 100 МПа или меньше.

Уровень техники

В последние годы под влиянием стремления во всем мире к сохранению окружающей среды сильно возросли потребности в улучшении эффективности автомобильных топлив. Соответственно, путем повышения прочности материалов, используемых для формования автомобильных кузовов, осуществляется уменьшение их толщины и снижение веса. Однако повышение прочности стальных листов может привести к ухудшению пластичности, в связи с чем желательна разработка материалов, обладающих одновременно высокой прочностью и высокой пластичностью.

К настоящему времени в ответ на существующую потребность, разработаны стальные листы с композиционной микроструктурой, такие как подвергнутая трансформационному упрочнению сталь типа DP (двухфазная сталь), образованная ферритом и мартенситом, и трип-сталь (сталь типа TRIP), в которой использовано явление индуцированной превращением пластичности остаточного аустенита.

Например, в патентных документах JP 61-157625 и JP 10-130776 раскрыта трип-сталь, в которой использовано индуцированное деформацией превращение остаточного аустенита. Однако поскольку для такой трип-стали необходимо добавление большого количества Si, возникает проблема, состоящая в том, что нарушается способность поверхностей сталей фосфатироваться и подергаться цинкованию методом горячего погружения, и к тому же, поскольку, например, для повышения прочности необходимо большое количество С, возникает проблема, состоящая в повышенной вероятности разрушения точки сварки в образующемся при точечной сварке шве.

Кроме того, в патентном документе JP 11-279691 раскрыт оцинкованный методом горячего погружения стальной лист, обладающий улучшенной формуемостью, в котором достигнута высокая пластичность благодаря сохранению остаточного γ в результате добавления большого количества Si. Однако поскольку Si приводит к ухудшению оцинковывания, т.е. образования Zn покрытие на стали, необходимо проведение трудной операции, такой как предварительное нанесение Ni покрытия, нанесение специального химического реагента или восстановление оксидного слоя на поверхности стали с целью регулирования толщины оксидного слоя.

Кроме того, в патентных документах JP 05-247586 и JP 2000-345288 раскрыта трип-сталь, содержащая пониженное количество Si. Однако поскольку для обеспечения высокой прочности такой трип-стали необходимо добавление большого количества С, все еще остается проблема, связанная со сваркой, и к тому же, поскольку предел текучести существенно повышен при пределе прочности при растяжении 980 МПа или выше, существует проблема, связанная с ухудшением размерной точности при штамповке стального листа.

Далее, как правило, поскольку в трип-стали содержится большое количество остаточного аустенита, на поверхности раздела между мартенситной фазой, образующейся за счет индуцированного превращения в процессе формования, и окружающей ее фазой возникает большое количество пустот и дислокации. При этом было обращено внимание на то, что на указанном месте накапливается водород и в результате этого возникает опасность отдаленного разрушения.

С другой стороны, хотя подвергнутая трансформационному упрочнению состоящая из феррита и мартенсита двухфазная сталь известна как сталь, обладающая низким пределом текучести и повышенной пластичностью, для реализации высокой прочности и высокой пластичности необходимо добавление большого количества Si, в результате чего возникает проблема ухудшения фосфатируемости и/или характеристик отожженного покрытия, нанесенного горячим цинкованием. В соответствии с этим с целью обеспечения требуемых характеристик отожженного покрытия горячего цинкования в патентных документах JP 2005-220430 и JP 2005-008961 раскрыт стальной лист, у которого уменьшено количество Si и добавлен Аl. Однако нельзя утверждать, что в этом случае реализована достаточная пластичность.

Раскрытие изобретения

Как было указано выше, до настоящего времени лист высокопрочной холоднокатаной стали, обладающий одновременно высокой прочностью и высокой пластичностью и характеризующийся при этом улучшенными фосфатируемостью и покрываемостью цинком, не был реализован на основе традиционных двухфазной стали и трип-стали. Кроме того, у описанных выше стальных листов велико изменение механических свойств, в частности изменение прочности при растяжении, при изменении условий производимого в процессе производства отжига, а отсюда возникает проблема недостаточной стабильности производственного процесса.

С учетом этого настоящее изобретение было задумано для решения указанных выше проблем современных технологий, и задачей настоящего изобретения является создание листа высокопрочной стали и способа его производства, и при этом предложенный лист высокопрочной стали обладает пределом прочности при растяжении, равным 950 МПа или выше, и высокой пластичностью, повышенными фосфатируемостью и характеристиками отожженного покрытия горячего цинкования, а также малым изменением механических свойств при изменении условий отжига.

Для решения указанной задачи авторами настоящего изобретения были проведены интенсивные исследования, сосредоточенные на компонентном составе и микроструктуре листа высокопрочной стали. В результате этого было установлено, что холоднокатаный стальной лист, который состоит из микроструктуры, включающей в качестве главных компонентов феррит и мартенсит, который обладает высокой прочностью и высокой пластичностью и характеризуется также улучшенными фосфатируемостью и покрываемостью цинком, может стабильно производиться при изменении механических свойств, обусловленных изменением температуры выдержки на стадии отжига, путем регулирования состава стали в соответствующих пределах, в частности путем увеличения межкритического интервала температур феррита и аустенита в результате добавления соответствующего количества Аl, и, кроме того, при уменьшении изменения механических свойств, обусловленного изменением условий проводимого после отжига охлаждения, путем добавления соответствующих количеств Сr, Мо и В с целью усиления закалочных свойств образующегося при отжиге аустенита.

Согласно настоящему изобретению,. которое было выполнено на основе полученных выше данных, получают лист высокопрочной стали, имеющей состав, включающий от 0,05 до 0,20 мас.% С, 0,5 мас.% или меньше Si, от 1,5 до 3,0 мас.% Мn, 0,06 мас.% или меньше Р, 0,01 мас.% или меньше S, от 0,3 до 1,5 мас.% Аl, 0,02 мас.% или меньше N, от 0.01 до 0,1 мас.% Ti и от 0,0005 до 0,0030 мас.% В; по меньшей мере один из Сr от 0,51 до 1,5 мас.% и Мо от 0,01 до 2,0 мас.%; Fe и неизбежные примеси остальное, причём описанный выше лист высокопрочной стали имеет микроструктуру, включающую феррит и мартенсит, и характеризуется пределом прочности при растяжении, равным 950 МПа или выше.

Лист высокопрочной стали согласно настоящему изобретению может дополнительно содержать по меньшей мере один из Nb от 0,01 до 0,1 мас.% и V от 0,01 до 0,12 мас.%, и/или по меньшей мере один из Сu и Ni при их суммарном содержании от 0,01 до 4,0 мас.%.

Наряду с этим микроструктура листа высокопрочной стали согласно настоящему изобретению может включать по объёму от 20 до 70% феррита и 20% или более мартенсита, или может дополнительно включать менее 10 об % остаточного аустенита.

Кроме того, лист высокопрочной стали согласно настоящему изобретению может иметь цинковый слой, нанесенный методом горячего цинкования или отожженный цинковый слои, нанесённый методом горячего цинкования.

Кроме того, согласно настоящему изобретению предложен способ производства листа высокопрочной стали, который включает в себя стадии: горячей прокатки сляба, имеющего описанный выше компонентный состав, с последующей холодной прокаткой; отжиг при температуре от 780 до 900°С в течение 300 сек или меньше; охлаждение до температуры 500°С или ниже при средней скорости охлаждения 5°С/сек или выше.

В способе производства листа высокопрочной стали согласно настоящему изобретению поверхность стального листа после операции отжига может подвергаться цинкованию методом горячего погружения, либо же после этого может дополнительно проводиться обработка легированием.

Поскольку лист высокопрочной стали согласно настоящему изобретению, несмотря на свою высокую прочность, обладает повышенной пластичностью, этот стальной лист можно использовать преимущественно для конструкционных элементов автомобиля, для которых необходима как очень хорошая формуемость, так и высокая прочность. Кроме того, поскольку лист высокопрочной стали согласно настоящему изобретению характеризуется также улучшенными фосфатируемостью, пригодностью к оцинковке методом горячего погружения и обработке легированием, он также преимущественно используется, например, для деталей подвески и шасси автомобиля, бытовых электроприборов или электротехнических компонентов, для которых необходима очень высокая стойкость к коррозии.

Осуществление изобретения

Прежде всего будут описаны причины ограничения компонентного состава листа высокопрочной стали согласно настоящему изобретению.

С: от 0,05 до 0,20 мас.%

С является существенным компонентом для обеспечения нужного количества мартенсита для получения высокой прочности. Если количество С меньше 0,05 мас.%, становится трудно получить желаемую прочность стального листа настоящего изобретения. С другой стороны, если содержание С больше 0,20 мас.%, сваренный участок и подверженная воздействию тепла площадь значительно упрочняются, и в результате этого ухудшается свариваемость. По этой причине содержание С в настоящем изобретении устанавливают в пределах от 0,05 до 0,20 мас.%. Кроме того, чтобы устойчивым образом получать предел прочности при растяжении 950 МПа или больше, содержание С предпочтительно устанавливать равным 0,085 мас.% или более и, более предпочтительно, 0,10 мас.% или более.

Si: 0,5 мас.% или меньше

Si является эффективным компонентом для повышения прочности без ухудшения пластичности. Однако, если содержание Si больше 0,5 мас.%, на оцинкованном методом горячего погружения стальном листе возникают непокрытые участки и/или подавляется проводимая вслед за этим реакция легирования, результатом чего в некоторых случаях может стать ухудшение качества поверхности и/или снижение стойкости к коррозии, или, в некоторых случаях, в случае холоднокатаного листа ухудшается фосфотируемость. Поэтому содержание Si должно быть 0,5 мас.% или менее. Дополнительно, если свойства покрытия после цинкования способом горячего погружения очень важны, то содержание Si в настоящем изобретении устанавливают равным 0,3 мас.% или менее.

Мn: от 1,5 до 3,0 мас.%

Мn является элементом, который не только эффективен при твердорастворном упрочнении стали, но эффективен также для улучшения закалки. Если содержание Мn меньше 1,5 мас.%, требуемая высокая прочность получена быть не может и, кроме того, поскольку при проводимом после отжига охлаждении образуется перлит, что обусловлено ухудшением закального упрочнения, ухудшается также и пластичность. С другой стороны, в том случае, когда содержание Мn превышает 3,0 мас.%, если расплавленную сталь отливают, формуя в сляб, имеется опасность образования трещин на поверхностях и/или угловых участках сляба. Кроме того, в стальном листе, полученном горячей прокаткой и холодной прокаткой сляба с последующим отжигом, образуются серьезные поверхностные дефекты. По этой причине согласно настоящему изобретению содержание Мn устанавливают в пределах от 1,5 до 3,0 мас.%. Кроме того, если межвалковое давление при горячей прокатке и холодной прокатке уменьшается и при этом обеспечиваются характеристики прокатки, содержание Мn преимущественно равно 2,5 мас.% или меньше.

Р: 0,06 мас.% или меньше

Р является примесью, которая неизбежно содержится в стали, и содержание Р предпочтительно снижают с целью улучшения формуемости и адгезии покрытия. По этой причине содержание Р в настоящем изобретении устанавливают равным 0,06 мас.% или меньше. При этом предпочтительно содержание Р равное 0,03 мас.% или меньше.

S: 0,01 мас.% или меньше

S является примесью, которая неизбежно содержится в стали, и содержание S предпочтительно снижают, поскольку S серьезно ухудшает пластичность стали. По этой причине содержание S в настоящем изобретении устанавливают равным 0,01 мас.% или меньше. При этом предпочтительно содержание S равное 0,005 мас.% или меньше.

Аl: от 0,3 до 1,5 мас.%

Аl является компонентом, добавляемым в качестве раскисляющего агента, а также компонентом, который эффективно улучшает пластичность. Кроме того, увеличивая межкритический температурный интервал феррита и аустенита, Аl оказывает эффект уменьшения изменения механических свойств с изменением температуры выдержки на стадии отжига. Для получения указанного эффекта необходимо добавление 0,3 мас.% Аl или более. С другой стороны, если Аl содержится в стали в избытке, качество поверхности стальных листов после горячего цинкования погружением ухудшается. Однако, если содержание Аl равно 1,5 мас.% или меньше, то сохранить повышенное качество поверхности возможно. По этой причине содержание Аl устанавливают в пределах от 0,3 до 1,5 мас.%. Преимущественно содержание Аl лежит в пределах от 0,3 до 1,2 мас.%.

N: 0,02 мас.% или меньше

N является элементом, который неизбежно содержится в стали и, если он содержится в большом количестве, наряду с ухудшением механических свойств при выдержке нарушается также эффект добавления Аl, так как увеличивается количество осаждения AlN. Кроме того, увеличивается также количество И, необходимого для фиксации N в форме TiN. По этой причине верхний предел содержания N устанавливают равным 0,02 мас.%. При этом предпочтительно содержание N, равное 0,005 мас.% или меньше.

Ti: от 0,01 до 0,1 мас.%

Ti фиксирует N в форме TiN и подавляет образование AlN, которое является причиной трещин на поверхности сляба при отливке. Этот эффект может быть получен добавлением Ti в количестве 0,01 мас.% или более. Однако, если количество добавки превышает 0,1 мас.%, пластичность после отжига серьёзно ухудшается. По этой причине содержание Ti устанавливают в пределах от 0,01 до 0,1 мас.%. При этом предпочтительно содержание Ti в пределах от 0,01 до 0,05 мас.%.

В: от 0,0005 до 0,0030 мас.%

В препятствует превращению аустенита в феррит при проводимом после отжига охлаждении и облегчает образование тяжёлого мартенсита, благодаря чему В способствует повышению прочности стальных листов. Описанный выше эффект может быть получен при добавлении В в количестве 0,0005 мас.% или больше. Однако при добавлении В в количестве более 0,0030 мас.% происходит насыщение эффекта улучшения закалочной прокаливаемости и к тому же из-за образования на поверхностях стального листа оксидов В ухудшаются также фосфатируемость и характеристики отожженного покрытия горячего цинкования. По этой причине В добавляют в количестве от 0,0005 до 0,0030 мас.%. При этом предпочтительно содержание В в пределах от 0,0007 до 0,0020 мас.%.

Сr: от 0,51 до 1,5 мас.% и Мо: от 0,1 до 2,0 мас.%

Сr и Мо сдвигают пик превращения при проводимом после отжига охлаждений в сторону более продолжительного времени и облегчают образование мартенсита, благодаря чему они являются эффективными элементами в отношении улучшения закалочной прокаливаемости и повышения прочности. Для получения указанного эффекта необходимо добавление по меньшей мере одного из Сr 0,51 мас.% или больше и Мо 0,01 мас.% или больше. С другой стороны, если содержание Сr больше 1,5 мас.% или Мо больше 2,0 мас.%, то из-за образования стабильного карбида ухудшается закалочное упрочнение и, кроме того, повышается также и стоимость легирования. По этой причине в настоящем изобретении добавляют по меньшей мере один из Сr от 0,51 до 1,5 мас.% и Мо от 0,01 до 2,0 мас.%. При этом с целью достижения TSxEl (баланс прочности и удлинения при растяжении) выше 18000 МПа·% содержание Сr устанавливают предпочтительно равным 0,4 мас.% или больше. Кроме того, если проводится операция горячего цинкования методом погружения, образующийся из Сr оксид Сr может зарождаться на поверхностях и быть причиной оголённых участков, в связи с чем содержание Сr устанавливают преимущественно равным 1,0 мас.% или меньше. Наряду с этим, Мо может ухудшать фосфатируемость холоднокатаного стального листа, а избыток Мо может стать причиной повышенных расходов, в результате чего содержание его устанавливают предпочтительно равным 0,5 мас.% или меньше.

Наряду с указанными выше компонентами в случае необходимости к листу высокопрочной стали настоящего изобретения могут добавляться следующие компоненты.

Nb: от 0,01 до 0,1 мас.%

Nb образует мелкий карбонитрид и оказывает эффекты подавления роста зерен рекристаллизованного феррита и увеличения числа аустенитных центров образования зародышей, в результате чего пластичность стальных листов после отжига может быть улучшена. Для получения названных эффектов содержание Nb устанавливают преимущественно равным 0,01 мас.% или больше. С другой стороны, если его содержание превышает 0,1 мас.%, выпадает в осадок большое количество карбонитрида, в результате чего пластичность, напротив, ухудшается. Кроме того, если межвалкое давление при горячей прокатке и холодной прокатке увеличится, эффективность прокатки может быть ухудшена и/или могут возрасти расходы на легирование. По этой причине, в случае добавления Nb, его содержание устанавливают преимущественно в пределах от 0,01 до 0,1 мас.%. При этом более предпочтительно его содержание в пределах от 0,01 до 0,08 мас.%.

V: от 0,01 до 0,12 мас.%

V оказывает эффект улучшения закалочной прокаливаемости. Этот эффект может быть получен при добавлении V в количестве 0,01 мас.% или больше. Однако, если его содержание превышает 0,12 мас.%, указанный эффект насыщается и к тому же возрастают расходы на легирование. По этой причине, если добавляется V, его содержание устанавливают преимущественно в пределах от 0,01 до 0,12 мас.%. При этом более предпочтительно его содержание в пределах от 0,01 до 0, 10 мас.%.

По меньшей мере один из Сu и Ni: суммарное содержание от 0,01 до 4,0 мас.%

Сu и Ni проявляют эффект улучшения прочности путем упрочнения твердого раствора и, чтобы упрочнить сталь, может быть добавлен по меньшей мере один из Сu и Ni до суммарного содержания 0,01 мас.% или больше. Однако, если содержание Сu и Ni превышает 4,0 мас.%, серьезно ухудшаются пластичность и качество поверхности. По этой причине, в случае добавления Сu и Ni, общее содержание по меньшей мере одного из двух названных элементов устанавливают преимущественно в пределах от 0,01 до 4,0 мас.%.

Остальное в составе листа высокопрочной стали настоящего изобретения составляют компоненты, отличные от указанных выше, включая Fe и неизбежные примеси. Однако может быть включен и любой другой отличный от указанных выше компонент, если только он не оказывает вредного влияния на результаты настоящего изобретения.

Далее описана микроструктура листа высокопрочной стали настоящего изобретения.

Для получения предела прочности при растяжении, равного 950 МПа или выше, и высокой пластичности микроструктура листа высокопрочной стали настоящего изобретения должна состоять из феррита и мартенсита, объемная доля каждого из которых указана ниже, в качестве основной фазы и остальное аустенит. В этом случае упомянутый феррит подразумевает многоугольный феррит и бейнитный феррит.

Объемная доля феррита: от 20 до 70%.

Для обеспечения пластичности объемную долю феррита устанавливают преимущественно равной 20% или больше. Наряду с этим, чтобы получить прочность при растяжении, равную 950 МПа или выше, объемную долю феррита устанавливают преимущественно равной 70% или меньше. По этой причине долю феррита в листе высокопрочной стали настоящего изобретения устанавливают преимущественно в пределах от 20 до 70%.

Объемная доля мартенсита: от 20% или больше.

Для получения прочности при растяжении 950 МПа или выше объемную долю мартенсита устанавливают преимущественно равной 20% или больше, более предпочтительно 30% или более. При этом верхний предел доли мартенсита, по существу, не определен. Однако для обеспечения высокой пластичности эта доля преимущественно составляет менее 70%.

Объемная доля остаточного аустенита: менее 10%.

Когда в микроструктуре стального листа сохраняется аустенит (γ), то, поскольку велика вероятность охрупчивания при вторичной обработке и отдаленного разрушения, долю остаточного аустенита по-возможности уменьшают. Если объемная доля остаточного γ меньше 10%, ее вредное влияние незначительно и такая доля лежит в допустимых пределах. Предпочтительно содержание, равное 7% или меньше и, еще более предпочтительно, 4% или меньше.

Далее описан способ производства высокопрочного стального листа настоящего изобретения.

Лист высокопрочной стали настоящего изобретения может быть получен в результате операций, включающих выплавку стали, имеющей описанный выше компонентный состав, с помощью общеизвестного способа с использованием конвертора, электродуговой печи и т.п., проведения непрерывной отливки с образованием стального сляба и проведения непосредственно после этого горячей прокатки, или, после охлаждения сляба приблизительно до комнатной температуры, осуществления подогрева с последующей горячей прокаткой.

Температура чистовой прокатки при осуществлении горячей прокатки установлена равной 800°С или выше. Если температура чистовой прокатки ниже 800°С, то наряду с повышением межвалкового давления микроструктура стального листа становится двухфазной микроструктурой на стадии окончательной прокатки, в результате чего происходит значительное укрупнение ферритных зерен. Укрупненные зерна полностью не удаляются при последующей холодной прокатке и отжиге, из-за чего в некоторых случаях не удается получить стальной лист, который бы обладал хорошей формуемостью. Кроме того, чтобы обеспечить давление при холодной прокатке и характеристики травления, температуру сматывания в рулон после горячей прокатки устанавливают преимущественно в пределах от 400 до 700°С.

Далее, после того, как образовавшуюся на поверхностях горячекатаной стали окалину преимущественно удалят с помощью травления или подобным образом, проводят холодную прокатку, получая стальной лист требуемой толщины. На этой стадии обжатие холодной прокатки устанавливают преимущественно на 40% или более. Если обжатие при холодной прокатке меньше 40%, из-за того что введенное в стальной лист после холодной прокатки напряжение невелико, диаметр зерен рекристаллизованного после отжига феррита избыточно увеличен, в результате чего ухудшается пластичность.

Стальной лист после холодной прокатки обрабатывают с помощью отжига с целью получения требуемой прочности и пластичности, т.е. с целью получения улучшенного баланса прочности и пластичности. Этот отжиг необходимо проводить, выдерживая стальной лист в течение 300 сек или меньше при температуре выдержки от 780 до 900°С и затем проводя охлаждение до температуры 500°С или ниже при средней скорости охлаждения 5°С/сек или выше. В этом случае, чтобы вызвать превращение мартенсита, температуру выдержки нужно установить равной температуре в межкритическом интервале аустенита и феррита или выше. Однако, чтобы увеличить долю аустенита и облегчить обогащение аустенита углеродом, температуру выдержки нужно установить равной 780°С или выше. С другой стороны, если температура выдержки превышает 900°С, диаметр зерен аустенита заметно увеличивается и пластичность стального листа после отжига ухудшается. По этой причине температуру выдержки устанавливают в пределах от 780 до 900°С.Чтобы получить TS×El выше 18000, температура выдержки должна быть преимущественно в пределах от 780 до 860°С.

Лист высокопрочный стали настоящего изобретения отличается тем, что даже при изменении температуры выдержки при отжиге изменение механических свойств невелико. Причиной этого является то, что, поскольку содержание Аl является большим, температурный диапазон межкритической области аустенита и феррита расширяется и в результате этого, даже когда температура выдержки изменяется значительно, изменение микроструктуры стального листа после отжига мало. Благодаря этому изменение механических свойств (в частности прочности при растяжении) после отжига может быть устранено. Как следствие этого, даже тогда, когда температура выдержки изменяется в пределах от 780 до 860°С, изменение ΔTS (разница между максимальным и минимальным значениями) в пределе прочности при растяжении полученного стального листа уменьшается до 100 МПа или меньше, и в результате, лист высокопрочной стали настоящего изобретения характеризуется значительно более высокой стабильностью производственного процесса.

Охлаждение от температуры выдержки при отжиге является важным для образования мартенситной фазы, и средняя скорость охлаждения от температуры выдержки до 500°С или ниже должна быть установлена равной 5°С/сек или выше. Если средняя скорость охлаждения ниже 5°С/сек, из аустенита образуется перлит и, как следствие этого, высокая пластичность получена быть не может. Предпочтительно, чтобы средняя скорость охлаждения была равной 10°С/сек или выше. Кроме того, если температура конца охлаждения выше 500°С, образуются цементит и/или перлит и в результате этого высокая пластичность получена быть не может.

После проведения отжига и охлаждения в соответствии с описанными выше условиями из листа высокопрочной стали настоящего изобретения путем горячего цинкования методом погружения может быть получен оцинкованный стальной лист (GI). В этом случае нужное количество нанесенного методом горячего погружения цинка может быть установлено в соответствии с требуемой стойкостью к коррозии и специально не ограничено. Однако для сталей, используемых для конструкционных элементов автомобиля, это количество обычно составляет от 30 до 60 г/м2.

После проведения горячего цинкования методом погружения лист высокопрочной стали настоящего изобретения может быть в случае необходимости дополнительно подвергнут обработке легированием, в процессе которой нанесенный методом горячего цинкования слой легируют при температуре в пределах от 450 до 580°С. В случае повышения температуры при такой операции легирования содержание Fe в слое покрытия превышает 15 мас.%, что делает затруднительными обеспечение адгезии покрытия и формуемость, по причине чего температуру обработки устанавливают равной 580°С или ниже. С другой стороны, если температура операции легирования ниже 450°С, то, поскольку легирование проводится медленно, уменьшается производительность. По этой причине температуру операции легирования устанавливают преимущественно в пределах от 450 до 580°С.

ПРИМЕРЫ

Пример 1

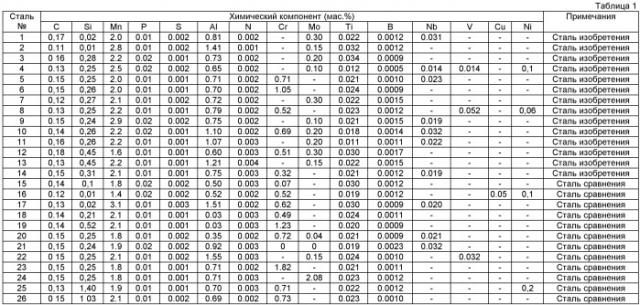

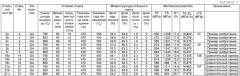

После выплавки каждой из сталей №1-26, имеющих составы, указанные в таблице 1, в вакуумной плавильной печи образовавшийся небольшой слиток нагревают до 1250°С и выдерживают в течение 1 часа, после чего подвергают горячей прокатке так, чтобы получить горячекатаный лист, имеющий толщину 3,5 мм. Конечную температуру чистовой прокатки при горячей прокатке в этом процессе устанавливают равной 890°С, после прокатки проводят охлаждение при средней скорости охлаждения 20°С/сек и затем проводят термообработку в течение 1 часа при 600°С, что соответствует температуре сматывания в рулон, равной 600°С. Далее после травления стального листа и последующей холодной прокатки до толщины 1,5 мм проводят отжиг в восстановительном для этого холоднокатаного стального листа газе (содержащем N2 и 5 об.% H2) в условиях, указанных в таблице 2, получая в результате холоднокатаный стальной лист. Кроме того, после указанного выше отжига часть холоднокатаного стального листа погружают в горячую цинковальную ванну при температуре 470°С для обработки цинкованием методом горячего цинкования, после чего охлаждают до комнатной температуры с образованием оцинкованного стального листа (GI) либо же после указанного цинкования часть обработанного таким образом холоднокатаного стального листа дополнительно подвергают операции легирования при 550°С в течение 15 сек с образованием стального листа с отожженным покрытием горячего цинкования (листа GA). Плотность цинкования горячим погружением устанавливают равным 60 г/м2 на одну поверхность.

Полученные таким образом холоднокатаные стальные листы (GR), оцинкованные горячим цинкованием стальные листы (GI) и стальные листы (GA) с отожженным покрытием горячего цинкования подвергают следующим испытаниям.

Микроструктура

На основании исследования с помощью сканирующей электронной микроскопии (SEM) микроструктур в поперечном сечении указанных трех типов стальных листов параллельно направлению прокатки и анализа изображений на фотографиях микроструктур по занятым ферритом и перлитом площадям получают доли их площадей, принимая их за объемные доли. При этом объемную долю остаточного аустенита измеряют с использованием химической полировки стального листа до плоскости на глубину, соответствующую одной четвертой толщины листа, с последующим осуществлением дифракции рентгеновских лучей на этой полированной плоскости. В качестве падающего рентгеновского луча в названном рентгенодифракционном анализе используют линию Мо-Кα и получают отношения интенсивностей дифракции рентгеновских лучей плоскостей {111}, {200} и {311} фазы остаточного аустенита к интенсивностям плоскостей {110}, {200} и {211} ферритной фазы, среднее значение которых рассматривается как объемная доля фазы остаточного аустенита. При этом полагают, что балансом к суммарному значению объемных долей феррита, перлита и остаточного аустенита является объемная доля мартенсита.

Испытание на растяжение

Из указанных выше трех типов стальных листов приготовляют согласно JIS Z2201 тест-образцы для растяжения в соответствии с JIS № 5 таким образом, чтобы направление растяжения совпадало с направлением прокатки. Испытание на растяжение проводят согласно JIS Z2241, в результате чего измеряют предел текучести (YP), предел прочности при растяжении (TS) и относительное удлинение (Е1). Кроме того, для оценки баланса прочность/пластичность из полученных выше данных получают значение TS×E1.

Фосфатируемость

После проведения операции фосфатирования указанного выше холоднокатаного отожженного стального листа с использованием продажного фосфатирующего агента (системы Palbond PB-L3020, производимой Nihon Parkerizing Co., Ltd.) при температуре ванны 42°С и времени обработки 120 сек, образовавшуюся на поверхности стального листа пленку исследуют методом сканирующей электронной микроскопии, после чего оценивают фосфатируемость на основе следующих критериев.

: На фосфатной пленке не наблюдается непокрытых участков и неровностей.

: Непокрытые участки не наблюдаются, но неровность в известной степени присутствует.

Δ: Непокрытые участки наблюдаются на части фосфатной пленки.

×: На фосфатной пленке явно наблюдаются непокрытые участки.

Покрываемость цинком

Визуально исследуют поверхность стального листа, подвергнутого горячему цинкованию методом погружения (листа GI), и стального листа с отожженным покрытием горячего цинкования (листа GA), с помощью увеличения х10, после чего производят оценку на основе следующих критериев.

О: Оголенные участки отсутствуют (оголенные участки не наблюдаются совсем).

Δ: Оголенные участки незначительно присутствуют (при увеличении х10 можно наблюдать очень небольшое количество оголенных участков, но это можно устранить с помощью улучшения условий, таких как температура ванны для покрытия или температура стального листа, когда он погружен в ванну).

×: Оголенные участки присутствуют (оголенные участки видны при визуальном наблюдении и их нельзя устранить с помощью улучшения условий нанесения покрытий).

Оценка внешнего вида

Поверхность отожженного оцинкованного стального листа (листа GA) исследуют визуально и изучают возникновение неровностей поверхности, обусловленное задержкой легирования. После этого производят оценку на основе следующих критериев.

: Отсутствие неровностей, обусловленных легированием (хорошо).

×: Неровности, обусловленные легированием (плохо).

Результаты проведенных выше испытаний также показаны в таблице 2.

Из таблицы следует, что все стальные листы, изготовляемые с использованием стали, имеющей состав, соответствующий настоящему изобретению, в условиях производства настоящего изобретения обладают хорошим балансом прочность/пластичность, поскольку при прочности TS, равной 950 МПаTS×El составляет 16000 МПа·% или выше, и характеризуются улучшенными фосфатируемостью, покрываемостью цинком и характеристиками обработки легированием.

С другой стороны, стальные листы, которые не отвечают составам и условиям производства настоящего изобретения, уступают по меньшей мере в одном из описанных выше свойств. Например, в случае стали №1А, для которой температура выдержки была существенно выше, хотя состав стали был удовлетворителен, микроструктура была укрупненной и пластичность ухудшенной, и вследствие этого оказался ухудшенным баланс прочность/пластичность. Далее, в случае стали № 2А, поскольку температура выдержки была чрезмерно низкой, рекристаллизация не была проведена в достаточной мере и по этой причине пластичность оказалась ухудшенной. Далее, в случае стали № 13I, поскольку скорость охлаждения от температуры выдержки была слишком низкой, чрезмерно образовывался перлит до уровня 22,1%, из-за чего доля мартенсита оказалось ухудшенной, и вследствие этого, предел прочности при растяжении оказался ниже 950 МПа.

Кроме того, все стальные листы № 15А, 16А, 17С, 18I, 19А, 20А, 22С и 24С имеют TS×E1 ниже 16000 МПа·% и оказались хуже в отношении баланса прочность/пластичность. Кроме того, у стального листа №21А, несмотря на то, что TS×E1 имеет значение 16000 МПа·% или выше, предел прочности при растяжении оказался ниже 950 МПа. Кроме того, у стальных листов № 25А и 26I, имеющих высокое содержание Si, выходящее за рамки настоящего изобретения, и у стального листа №23А, имеющего высокое содержание Сr, выходящее за рамки настоящего изобретения, несмотря на значение TS×El, равное 16000 МПа·% или выше, из-за присутствия образовавшихся на поверхностях стального листа оксидов покрываемость цинком и характеристики обработки легированием оказались ухудшенными.

Пример 2

Отожженные оцинкованные горячим цинкованием стальные листы (GA) получают с помощью операций формования холоднокатаных стальных листов из каждого из указанных в таблице 1 слитков № 2, 5, 18 и 21, указанных в примере 1, в условиях отжига, проводимого в фиксированных условиях за исключением того, что температуру выдержки меняют до трех уровней: 780, 820 и 860°С, как это показано в таблице 3, и операции горячего цинкования, с последующей обработкой легированием.

Способом, аналогичным способу примера 1, изучены микроструктуры и механические свойства стальных листов, подвергнутых цинкованию горячим погружением после отжига, и результаты представлены в таблице 3.

Из таблицы 3 следует, что у стальных лист