Высокопрочный горячеоцинкованный погружением стальной лист и высокопрочный отожженный после цинкования стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия и способы изготовления и устройства для изготовления таких листов

Иллюстрации

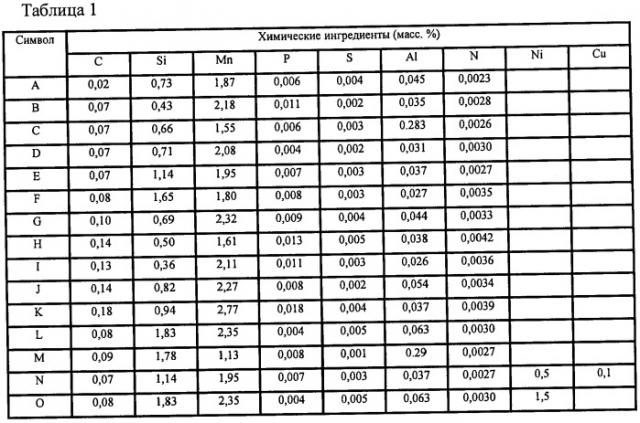

Показать всеИзобретение относится к получению высокопрочного горячеоцинкованного погружением стального листа и высокопрочного отожженного после цинкования стального листа надлежащего внешнего вида и с превосходной адгезией гальванопокрытия, формуемостью и стойкостью к коррозии. Способ изготовления указанного стального листа или стального листа, отожженного после цинкования, осуществляют непрерывным горячим цинкованием погружением высокопрочного стального листа, содержащего Si и Мn или С, Si и Мn, во время которого обеспечивают присутствие оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, на поверхности стали или поверхности раздела стального листа и гальванопокрытия, и обеспечивают присутствие оксидов типа SiO2 на внутренней стороне поверхности стального листа, чтобы сформировать оцинкованный слой или слой гальванопокрытия из сплава цинка на высокопрочном стальном листе, и для получения отожженного стального листа после цинкования осуществляют отжиг. Стальной лист содержит, в мас.%, С от 0,05 до 0,25, Si от 0,3 до 2,5, Мn от 1,5 до 2,8, Р 0,03 или менее, S 0,02 или менее, Аl от 0,005 до 0,5, N 0,0060 или менее, а остальное - Fe и неизбежные примеси. При изготовлении указанного стального листа используют оборудование, в котором в восстановительной печи установлено устройство для введения или генерирования газа, содержащего СO2 в количестве от 1 до 100 объем. %, а остальное - N2, Н2О, О2, СO2 и неизбежные примеси, позволяющее осуществлять управление потенциалом кислорода на поверхности стального листа в печи. 15 н. и 7 з.п. ф-лы, 6 ил., 18 табл.

Реферат

Область техники, к которой относится изобретение

Настоящее изобретение относится к высокопрочному горячеоцинкованному погружением стальному листу и высокопрочному отожженному после цинкования стальному листу и к способам изготовления таких листов, а более конкретно относится к стальному листу с гальванопокрытием, обладающему надлежащим внешним видом без пропусков гальванопокрытия, а также превосходными адгезией гальванопокрытия, формуемостью и стойкостью к коррозии, и выполненному с возможностью использования для различных приложений, таких как стальной лист для строительных материалов или автомобилей.

Уровень техники

Стальным листом, чаще всего используемым в качестве обладающего хорошей стойкостью к коррозии стального листа с гальванопокрытием, является горячеоцинкованный погружением стальной лист. Этот горячеоцинкованный погружением стальной лист обычно изготавливают путем дегазации стального листа, последующего подогрева его в печи с неокислительной атмосферой, восстановительного отжига его в восстановительной печи для очистки поверхности и гарантирования качества, погружения его в ванну горячего цинкования погружением и управления количеством осадка. Это придает такие отличительные признаки, как превосходная формуемость, стойкость к коррозии, адгезия гальванопокрытия и т.д., которые широко используются для автомобилей, приложений, связанных со строительными материалами, и т.д.

В частности, для того чтобы и гарантировать функцию защиты пассажиров в момент столкновения и уменьшить вес для повышения экономии топлива в последние годы в автомобильном секторе требуется делать стальной лист с гальванопокрытием прочнее.

Чтобы повысить прочность стального листа, не снижая его обрабатываемость, эффективным является добавление таких элементов, как Si, Mn и Р. Среди них, в частности, Si легко окисляется даже по сравнению с Fe, и поэтому известно, что если наносить гальванопокрытие на стальной лист, содержащий Si, в обычных условиях горячего цинкования, то во время процесса отжига Si в стали будет концентрироваться на поверхности и вызывать дефекты пропусков гальванопокрытия, а адгезия гальванопокрытия будет падать. Кроме того, добавка этих элементов задерживает сплавление, вследствие чего - по сравнению с малоуглеродистой сталью - повышается температура и увеличивается требуемое время сплавления. При этой повышенной температуре более длительное сплавление вызывает превращение остаточного аустенита в стальном листе в перлит и снижает обрабатываемость, в результате чего эффекты добавляемых элементов сводятся на нет.

В качестве технологии для подавления дефектов пропусков гальванопокрытия в стальном листе, содержащем Si, в японской патентной публикации (А) № 55-122865 описан способ окисления стали, вследствие которого образуется поверхность с пленкой оксидов толщиной от 400 до 10000 Å, с последующим отжигом и нанесением на нее гальванопокрытия в водородсодержащей атмосфере. Однако в этом известном техническом решении затруднена практическая реализация регулирования времени восстановления пленки оксидов железа. Если время восстановления слишком велико, то это вызывает концентрацию Si на поверхности, а если оно слишком мало, то на поверхности стали остается пленка оксидов железа, вследствие чего возникает проблема, заключающаяся в том, что принятые меры не полностью исключают дефекты гальванопокрытия, и проблема, заключающаяся в том, что если пленка оксидов железа на поверхности становится слишком толстой, то отслаивающиеся оксиды будут прилипать к валкам и вызывать дефекты внешнего вида.

Чтобы справиться с этими проблемами, изобретатели предложили в японской патентной публикации (А) № 2001-232355 и японской патентной публикации № 2003-105516 способ изготовления, предотвращающий концентрацию Si на поверхности путем окисления поверхности стального листа с последующим восстановлением его в восстановительной печи с управляемой атмосферой.

Кроме того, изобретатели предложили в японской патентной публикации (А) № 2001-295018 Si-содержащий высокопрочный горячеоцинкованный погружением стальной лист, обладающий превосходной стойкостью к коррозии и представляющий собой стальной лист, имеющий содержание образованного на его поверхности Si от 0,2 до 2,0 мас.%, со слоем Zn-Al-Mg-гальванопокрытия, нанесенным методом горячего цинкования погружением и содержащим от 2 до 19 мас.% Al, от 1 до 10 мас.% Mg, a остальное - Zn и неизбежные примеси, а также предложили в японской патентной публикации (А) № 2004-323970 высокопрочный горячеоцинкованный погружением стальной лист, обладающий превосходной способностью к нанесению гальванопокрытия, представляющий собой стальной лист, имеющий содержание Si от 2,0 до 3,0 мас.% и содержащий изнутри от его поверхности оксидные частицы одного или более из оксидов Si, оксидов Mn или сложных оксидов Si и Mn.

Кроме того, в японской патентной публикации (А) № 56-33463 и японской патентной публикации (А) № 57-79160 описаны способы подавления дефектов пропусков гальванопокрытия путем предварительного нанесения гальванопокрытия, содержащего Cr, Ni, Fe и т.д., на поверхность стального листа. Кроме того, в японской патентной публикации (А) № 2002-161315 описан способ формирования внутреннего оксидного слоя непосредственно под поверхностью стального листа на линии непрерывного отжига, удаления одновременно образующихся поверхностных оксидов травлением и последующего нанесения гальванопокрытия на сталь на линии непрерывного горячего цинкования.

Раскрытие изобретения

Вместе с тем, технология изготовления, как описанная выше, так и изложенная в других первоисточниках, не в состоянии полностью предотвратить дефекты пропусков гальванопокрытий и плохой адгезии. В техническом решении согласно японской патентной публикации (А) № 55-122865 затруднена практическая реализация регулирования времени восстановления пленки оксидов железа. Если время восстановления слишком велико, то это вызывает концентрацию Si на поверхности, а если оно слишком мало, то на поверхности стали остается пленка оксидов железа, так что это не может полностью исключить дефекты пропусков гальванопокрытия.

Поэтому в японской патентной публикации (А) № 2001-323355 и японской патентной публикации (А) № 2003-105516 предусмотрено управление восстановительной атмосферой и создание такого состояния внутреннего окисления с получением SiO2, которое способствует подавлению дефектов пропусков гальванопокрытия, образующихся из-за концентрации Si на поверхности. Этот способ позволяет существенно сократить дефекты пропусков гальванопокрытия, возникающих из-за концентрации Si на поверхности, но даже он не может полностью предотвратить дефекты пропусков гальванопокрытия и неудовлетворительную адгезию.

Причина заключается в том, что даже если способы, описанные в вышеупомянутых патентах, и могут предотвратить концентрацию Si на поверхности из-за внешнего окисления, полностью предотвратить раскрытие SiO2 на поверхности стального листа все же не удается. Поэтому для предотвращения дефектов пропусков гальванопокрытия или неудовлетворительной адгезии становится необходимым жесткий контроль SiO2.

Кроме того, в японской патентной публикации (А) № 2004-323970 предложено управление восстановительной атмосферой для введения оксидных частиц, по меньшей мере, одного типа, выбранных из оксидов Si, оксидов Mn и сложных оксидов Si и Мn, в поверхность стального листа с тем, чтобы улучшить способность к нанесению гальванопокрытия, но хотя этот способ и может значительно сократить дефекты пропусков гальванопокрытия, возникающие из-за концентрации Si на поверхности, он не может полностью предотвратить дефекты пропусков гальванопокрытия и неудовлетворительную адгезию.

Нельзя ожидать улучшения адгезии горячеоцинкованного погружением стального листа благодаря сплавлению его подобно отожженному после цинкования стальному листу, вследствие чего трудно повысить адгезию гальванопокрытия стального листа, содержащего Si, в котором адгезия на поверхности раздела гальванопокрытия и стального листа легко может резко уменьшиться. По этой причине, даже несмотря на то, что в технических решениях, соответствующих японской патентной публикации (А) № 2001-323355, японской патентной публикации (А) № 2003-105516 и японской патентной публикации (А) № 2004-323970, адгезия гальванопокрытия гарантируется в той степени, в которой гальванопокрытие не отслаивается при испытании на изгиб, не удается в достаточной мере гарантировать адгезию гальванопокрытия на основе жесткой оценки, такой как ударное испытание по Дюпону.

Кроме того, в случае такого способа предварительного нанесения гальванопокрытия, как в японской патентной публикации (А) № 56-33463 и японской патентной публикации (А) № 57-79160, становится необходимым оборудование для нанесения гальванопокрытия, так что этот способ нельзя применить там, где для этого оборудования нет места. Кроме того, возникает также проблема, заключающаяся в том, что установка оборудования для предварительного нанесения гальванопокрытия вызывает рост издержек производства. Помимо этого, двойной отжиг, как в техническом решении согласно японской патентной публикации (А) № 2002-161315, также вызывает проблему роста издержек производства.

Кроме того, в технологии изготовления стального листа, содержащего Si, описанной до сих пор, основное внимание уделялось гарантии способности нанесения гальванопокрытия и не рассматривалось улучшение формуемости и различные иные аспекты эксплуатационных характеристик при использовании в качестве стального листа с гальванопокрытием.

Поэтому настоящее изобретение обеспечивает решение вышеупомянутых проблем, и в нем предложены высокопрочный горячеоцинкованный погружением стальной лист и высокопрочный отожженный после цинкования лист с превосходными адгезией гальванопокрытия, формуемостью и стойкостью к коррозии, а также способы изготовления таких листов.

Авторы изобретения провели расширенный поиск в области нанесения гальванопокрытий на высокопрочный стальной лист и в результате обнаружили, что путем нанесения гальванопокрытия на стальной лист, в который добавлены Si и Mn в определенных или более значительных количествах, с помощью оборудования для непрерывного горячего цинкования, оптимизированного по условиям термообработки и условиям нанесения гальванопокрытия, можно управлять типами и положениями оксидов Si и получать высокопрочный горячеоцинкованный погружением стальной лист и высокопрочный отожженный после цинкования стальной лист надлежащего внешнего вида и с превосходными адгезией гальванопокрытия, формуемостью и стойкостью к коррозии, что и приводит к воплощению настоящего изобретения. То есть, истинный смысл настоящего изобретения заключается в следующем.

(1) Горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия, состоящий из высокопрочного стального листа, содержащего, в мас.%:

С: от 0,05 до 0,25,

Si: от 0,3 до 2,5,

Мn: от 1,5 до 2,8,

Р: 0,03 или менее,

S: 0,02 или менее,

Al: от 0,005 до 0,5,

N: 0,0060 или менее,

а остальное - Fe и неизбежные примеси,

на котором имеется оцинкованный слой, содержащий Al в количестве от 0,05 до 10 мас.% и Fe в количестве от 0,05 до 3 мас.%, а остальное - Zn и неизбежные примеси, причем упомянутый горячеоцинкованный погружением стальной лист отличается присутствием оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия, и присутствием Fe-Zn-сплава со средним размером зерен от 0,5 до 3 мкм на стороне гальванопокрытия.

(2) Горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия, состоящий из стального листа, содержащего, в мас.%:

С: от 0,05 до 0,25,

Si: от 0,3 до 2,5,

Mn: от 1,5 до 2,8,

Р: 0,03 или менее,

S: 0,02 или менее,

Al: от 0,005 до 0,5,

N: 0,0060 или менее,

а остальное - Fe и неизбежные примеси,

на котором имеется оцинкованный слой, содержащий Al в количестве от 0,05 до 10 мас.% и Fe в количестве от 0,05 до 3 мас.%, а остальное - Zn и неизбежные примеси, причем упомянутый горячеоцинкованный погружением стальной лист отличается присутствием оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия, и присутствием Fe-Zn-сплава со средним размером зерен от 0,5 до 3 мкм на стороне гальванопокрытия в соотношении 1 зерно на 500 мкм или более.

(3) Горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия, состоящий из стального листа, содержащего, в мас.%:

С: от 0,05 до 0,25,

Si: от 0,3 до 2,5,

Mn: от 1,5 до 2,8,

Р: 0,03 или менее,

S: 0,02 или менее,

Al: от 0,005 до 0,5,

N: 0,0060 или менее,

а остальное - Fe и неизбежные примеси,

на котором имеется оцинкованный слой, содержащий Al в количестве от 0,05 до 10 мас.% и Mg в количестве от 0,01 до 5 мас.%, а остальное - Zn и неизбежные примеси, причем упомянутый горячеоцинкованный погружением стальной лист отличается присутствием оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия.

(4) Горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия, состоящий из стального листа, содержащего, в мас.%:

С: от 0,05 до 0,25,

Si: от 0,3 до 2,5,

Mn: от 1,5 до 2,8,

Р: 0,03 или менее,

S: 0,02 или менее,

Al: от 0,005 до 0,5,

N: 0,0060 или менее,

а остальное - Fe и неизбежные примеси,

на котором имеется оцинкованный слой, содержащий от 4 до 20 мас.% Al, от 2 до 5 мас.% Mg и от 0 до 0,5 мас.% Si, а остальное - Zn и неизбежные примеси, причем упомянутый горячеоцинкованный погружением стальной лист отличается присутствием оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия.

(5) Отожженный после цинкования стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия, состоящий из стального листа, содержащего, в мас.%:

С: от 0,05 до 0,25,

Si: от 0,3 до 2,5,

Mn: от 1,5 до 2,8,

Р: 0,03 или менее,

S: 0,02 или менее,

Al: от 0,005 до 0,5,

N: 0,0060 или менее,

а остальное - Fe и неизбежные примеси,

на котором имеется слой гальванопокрытия из сплава цинка, содержащий Fe, a остальное - Zn и неизбежные примеси, причем упомянутый стальной лист отличается присутствием оксидов, содержащих Si, при среднем их содержании от 0,6 до 10 мас.%, на границах зерен кристаллов и в зернах кристаллов на стороне стального листа в 5 мкм или менее от поверхности раздела между высокопрочным стальным листом и слоем гальванопокрытия, и присутствием оксидов, содержащих Si, при среднем их содержании от 0,5 до 1,5 мас.% в слое гальванопокрытия.

(6) Высокопрочный горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия по любому из пп.(1)-(5), отличающийся тем, что упомянутые оксиды, содержащие Si, являются оксидами одного или более типов, выбранными из SiO2, FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4.

(7) Высокопрочный отожженный после цинкования стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.(5), отличающийся присутствием оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, в слое гальванопокрытия на поверхности стального листа и присутствием SiO2 на внутренней стороне поверхности стального листа.

(8) Высокопрочный отожженный после цинкования стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.(5), отличающийся присутствием оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, в слое гальванопокрытия и присутствием SiO2 на стороне стального листа слоя гальванопокрытия и в стальном листе.

(9) Высокопрочный горячеоцинкованный погружением стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия по любому из пп.(1)-(4), отличающийся присутствием оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, на поверхности или стороне поверхности стального листа и присутствием SiO2 на внутренней стороне поверхности стального листа.

(10) Высокопрочный отожженный после цинкования стальной лист с превосходными формуемостью и способностью к нанесению гальванопокрытия по любому из пп.(1)-(9), отличающийся тем, что зависимость между пределом F (МПа) прочности при растяжении и относительным удлинением L (%) удовлетворяет неравенству

L≥51-0.035×F.

(11) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, отличающийся тем, что осуществляют непрерывное горячее цинкование погружением высокопрочного стального листа, содержащего Si и Мn, во время которого обеспечивают присутствие оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, на поверхности стали или поверхности раздела стального листа и гальванопокрытия и обеспечивают присутствие оксидов типа SiO2 на внутренней стороне поверхности стального листа, чтобы сформировать оцинкованный слой или слой гальванопокрытия из сплава цинка на высокопрочном стальном листе.

(12) Способ изготовления высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, отличающийся тем, что осуществляют непрерывное горячее цинкование погружением высокопрочного стального листа, содержащего Si и Mn, во время которого обеспечивают присутствие оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, на поверхности стали или поверхности раздела стального листа и гальванопокрытия и обеспечивают присутствие оксидов типа SiO2 на внутренней стороне поверхности стального листа, чтобы сформировать оцинкованный слой на высокопрочном стальном листе, а затем осуществляют отжиг этого листа после цинкования.

(13) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, отличающийся тем, что осуществляют непрерывное горячее цинкование погружением высокопрочного стального листа, содержащего С, Si и Mn, во время которого обеспечивают присутствие оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, на поверхности стали или поверхности раздела стального листа и гальванопокрытия и обеспечивают присутствие оксидов типа SiO2 на внутренней стороне поверхности стального листа, чтобы сформировать оцинкованный слой или сформировать слой гальванопокрытия из оксида цинка на высокопрочном стальном листе.

(14) Способ изготовления высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, отличающийся тем, что осуществляют непрерывное горячее цинкование погружением высокопрочного стального листа, содержащего С, Si и Mn, во время которого обеспечивают присутствие оксидов Si, по меньшей мере, одного типа, выбранных из FeSiO3, FeSiO4, MnSiO3 и Mn2SiO4, на поверхности стали или поверхности раздела стального листа и гальванопокрытия и обеспечивают присутствие оксидов типа SiO2 на внутренней стороне поверхности стального листа, чтобы сформировать оцинкованный слой, а затем осуществляют отжиг этого листа после цинкования.

(15) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа и высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, по любому из пп.(11)-(14), отличающийся тем, что высокопрочный горячеоцинкованный погружением стальной лист и высокопрочный отожженный после цинкования стальной лист содержат, в мас.%, С: от 0,05 до 0,25, Si: от 0,3 до 2,5, Mn: от 1,5 до 2,8, Р: 0,03 или менее, S: 0,02 или менее, Al: от 0,005 до 0,5, N: 0,0060 или менее, а остальное - Fe и неизбежные примеси.

(16) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа и высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, отличающийся тем, что осуществляют непрерывное горячее цинкование погружением высокопрочного стального листа, содержащего С, Si и Mn, во время которого восстанавливают этот лист в зоне восстановления с атмосферой, содержащей H2 в количестве от 1 до 60 объем.%, а остальное - один или более таких компонентов, как N2, Н2О, O2, CO2 и неизбежные примеси, и управляемой с достижением следующего параметра logPO2 парциального давления кислорода в упомянутой атмосфере:

где

Т - максимальная пиковая температура (К) стального листа,

[Si%] - содержание Si (мас.%) в стальном листе.

(17) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа и высокопрочного отожженного после горячего цинкования погружением стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.16, отличающийся тем, что окисляют лист в зоне окисления перед зоной восстановления в атмосфере с составляющим от 0,9 до 1,2 соотношением воздуха и топлива в горючей смеси, а затем восстанавливают его в зоне восстановления.

(18) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа и высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.(16), отличающийся тем, что окисляют лист в зоне окисления перед зоной восстановления в атмосфере с точкой росы 273 К или более, а затем восстанавливают его в зоне восстановления.

(19) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, заключающийся в том, что осуществляют чистовую прокатку стального сляба, содержащего С, Si и Mn, при температуре точки Аr3 или большей, осуществляют холодную прокатку листа с обжатием на 50-85%, а затем - его горячее цинкование погружением, во время которого используют оборудование для непрерывного горячего цинкования погружением, имеющее зону восстановления с атмосферой, содержащей Н2 в количестве от 1 до 60 объем.%, а остальное - один или более таких компонентов, как N2, Н2О, O2, CO2 и неизбежные примеси, и управляемой с достижением следующего параметра logPO2 парциального давления кислорода в упомянутой атмосфере:

где

Т - максимальная пиковая температура (К) стального листа,

[Si%] - содержание Si (мас.%) в стальном листе,

отжигают упомянутый лист в диапазоне температур совместного существования двух фаз феррита и аустенита от 1023 К до 1153 К, охлаждают этот лист от максимальной пиковой температуры до 923 К со средней скоростью охлаждения от 0,5 до 10 градусов в секунду, затем охлаждают его от 923 К до 773 К со средней скоростью охлаждения 3 градуса в секунду или большей и далее от 773 К со средней скоростью охлаждения 0,5 градуса в секунду или большей для горячего цинкования погружением, чтобы сформировать таким образом горячеоцинкованный погружением слой на поверхности упомянутого холоднокатаного стального листа, причем упомянутый способ изготовления отличается тем, что управляют временем охлаждения от 773 К до 623 К после нанесения гальванопокрытия с достижением диапазона от 25 секунд до 240 секунд.

(20) Способ изготовления высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, заключающийся в том, что осуществляют чистовую прокатку стального сляба, содержащего С, Si и Mn, при температуре точки Аr3 или большей, осуществляют холодную прокатку листа с обжатием на 50-85%, а затем - его горячее цинкование погружением, во время которого используют оборудование для непрерывного горячего цинкования погружением, имеющее зону восстановления с атмосферой, содержащей Н2 в количестве от 1 до 60 объем.%, а остальное - один или более таких компонентов, как N2, Н2О, О2, CO2 и неизбежные примеси, и управляемой с достижением следующего параметра logPO2 парциального давления кислорода в упомянутой атмосфере:

где

Т - максимальная пиковая температура (К) стального листа,

[Si%] - содержание Si (мас.%) в стальном листе,

отжигают упомянутый лист в диапазоне температур совместного существования двух фаз феррита и аустенита от 1023 К до 1153 К, охлаждают этот лист от максимальной пиковой температуры до 923 К со средней скоростью охлаждения от 0,5 до 10 градусов в секунду, затем охлаждают его от 923 К до 773 К со средней скоростью охлаждения 3 градуса в секунду или большей и далее от 773 К со средней скоростью охлаждения 0,5 градуса в секунду или большей до диапазона от 693 К до 733 К и выдерживают этот лист при охлаждении от 773 К до температуры гальванической ванны в течение времени от 25 секунд до 240 секунд, затем осуществляют его горячее цинкование погружением, чтобы сформировать таким образом горячеопинкованный погружением слой на поверхности упомянутого холоднокатаного стального листа, затем сплавляют упомянутый стальной лист, на котором сформирован упомянутый горячеопинкованный погружением слой, чтобы сформировать слой гальванопокрытия из сплава цинка на поверхности упомянутого стального листа, причем упомянутый способ изготовления отожженного после цинкования стального листа отличается тем, что горячее цинкование погружением осуществляют в ванне горячего цинкования погружением, состав которой предусматривает наличие Al в ванне в эффективной концентрации от 0,07 до 0,105 мас.%, а остальное - Zn и неизбежные примеси, и осуществляют упомянутый отжиг послед цинкования при температуре Т (К), удовлетворяющей неравенству

720≤Т≤690×ехр(1,35×[Al%]),

где [Al%] - эффективная концентрация Al (мас.%) в ванне, характерная для ванны цинкования.

(21) Способ изготовления высокопрочного горячеоцинкованного погружением стального листа и высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия, по любому из пп.(15), (19) и (20), отличающийся тем, что высокопрочный горячеоцинкованный погружением стальной лист и высокопрочный отожженный после цинкования стальной лист содержат, в мас.%, С: от 0,05 до 0,25, Si: от 0,3 до 2,5, Mn: от 1,5 до 2,8, Р: 0,03 или менее, S: 0,02 или менее, Al: от 0,005 до 0,5, N: 0,0060 или менее, а остальное - Fe и неизбежные примеси.

(22) Способ изготовления высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.(20), отличающийся тем, что отжигают лист, охлаждают его до диапазона от 673 К до 723 К, а затем повторно нагревают его до диапазона от 703 К до 743 К для отжига после цинкования.

(23) Способ изготовления высокопрочного отожженного после цинкования стального листа с превосходными формуемостью и способностью к нанесению гальванопокрытия по п.(20) или (22), отличающийся тем, что управляют временем от нанесения гальванопокрытия до охлаждения до 673 К или меньшей температуры с достижением диапазона от 30 секунд до 120 секунд.

(24) Оборудование для изготовления высокопрочного горячеоцинкованного погружением стального листа, имеющее печь с неокислительной атмосферой или пламенную печь прямого действия и выполненное с возможностью непрерывного горячего цинкования погружением стального листа, отличающееся тем, что в восстановительной печи установлено устройство для введения газа, содержащего CO2 в количестве от 1 до 100 объем.%, а остальное - N2, H2O, O2, СO2 и неизбежные примеси.

(25) Оборудование для изготовления высокопрочного горячеоцинкованного погружением стального листа, имеющее печь с неокислительной атмосферой или пламенную печь прямого действия и выполненное с возможностью непрерывного горячего цинкования погружением стального листа, отличающееся тем, что в восстановительной печи установлено устройство для генерирования газа, содержащего CO2 в количестве от 1 до 100 объем.%, а остальное - N2, Н2О, О2, CO2 и неизбежные примеси.

Краткое описание чертежей

На фиг.1 представлен вид, иллюстрирующий результаты внедрения, полировки и травления высокопрочного горячеоцинкованного погружением стального листа с хорошей способностью к нанесению гальванопокрытия, а также наблюдения поперечного сечения посредством изображения, полученного с помощью сканирующего электронного микроскопа (СЭМ).

На фиг.2 показаны результаты внедрения и полировки поперечного сечения высокопрочного горячеоцинкованного погружением стального листа с хорошей способностью к нанесению гальванопокрытия при наклоне на 10 градусов, а также наблюдения поперечного сечения посредством изображения, полученного с помощью СЭМ.

На фиг.3 показаны результаты внедрения и полировки поперечного сечения высокопрочного горячеоцинкованного погружением (имеющего гальванопокрытие состава Zn-Al-Mg-Si) стального листа с хорошей способностью к нанесению гальванопокрытия при наклоне на 10 градусов, а также наблюдения поперечного сечения посредством изображения, полученного с помощью СЭМ.

На фиг.4 показаны результаты внедрения и полировки поперечного сечения высокопрочного отожженного после цинкования стального листа с хорошей способностью к нанесению гальванопокрытия при наклоне на 10 градусов, а также наблюдения поперечного сечения посредством изображения, полученного с помощью СЭМ.

На фиг.5 представлен вид сбоку, демонстрирующий пример технологического оборудования для изготовления высокопрочного горячеоцинкованного погружением стального листа в соответствии с настоящим изобретением.

На фиг.6 представлен вид сбоку, демонстрирующий пример технологического оборудования для изготовления высокопрочного горячеоцинкованного погружением стального листа в соответствии с настоящим изобретением.

Осуществление изобретения

Ниже будет приведено подробное пояснение настоящего изобретения. Сначала будут пояснены причины численных ограничений содержания С, Si, Mn, Р, S, Al и N. С - это существенный элемент при попытках увеличения прочности стального листа путем упрочнения структуры за счет мартенсита или остаточного аустенита. Причина, по которой содержание С задают равным 0,05% или более, заключается в том, что если содержание С меньше, чем 0,05%, то на линии горячего цинкования погружением легко образуется цементит или перлит, при этом трудно быстро охладить лист от температуры отжига с помощью тумана или распыляемой воды в качестве охлаждающего вещества и трудно гарантировать требуемый предел прочности при растяжении. С другой стороны, причина, по которой содержание С задают равным 0,25% или менее, заключается в том, что если содержание С превышает 0,25%, то трудно сформировать зоны сварных швов без дефектов путем точечной сварки и одновременно становятся заметными выделения С, а обрабатываемость ухудшается.

Si добавляют в количестве от 0,3 до 2,5% как элемент, повышающий обрабатываемость стального листа, в частности - прочность, не оказывая существенного влияния на относительное удлинение. Причина, по которой содержание Si задают равным 0,3% или более, заключается в том, что если содержание Si меньше, чем 0,3%, то трудно гарантировать требуемый предел прочности при растяжении. Причина, по которой содержание Si задают равным 2,5% или менее, заключается в том, что если содержание Si превышает 2,5%, то эффект увеличения прочности становится насыщенным и происходит падение пластичности. В предпочтительном варианте, делая этот мас.% в четыре раза или более превышающим содержание С, заметно задерживают протекание превращения перлита и бейнита из-за повторного нагрева для сплавления, и это дает возможность получать структуру металла, в которой - даже после охлаждения до комнатной температуры - от 3 до 20% по объему составляют мартенсит и остаточный аустенит, смешанный с ферритом.

Мn, наряду с С, снижает свободную энергию аустенита, поэтому его добавляют в количестве 1,5% или более с целью стабилизации аустенита до тех пор, пока стальная полоса не будет погружена в гальваническую ванну. Далее, добавляя этот элемент таким образом, что его содержание в мас.% в 12 или более раз превышает содержание С, значительно задерживают прохождение превращения перлита и бейнита, и даже после охлаждения до комнатной температуры образуется структура металла, в которой от 3 до 20% по объему составляют мартенсит и остаточный аустенит, смешанный с ферритом. Вместе с тем, если добавляемое количество становится избыточным, сляб легко трескается, а также ухудшается качество точечной сварки; вследствие этого, верхний предел составляет 2,8%.

Р обычно присутствует в стали в качестве неизбежной примеси. Если его количество превышает 0,3%, то резко ухудшается качество точечной сварки. Кроме того, при превышении упомянутого количества, в случае высокопрочного стального листа, имеющего предел прочности при растяжении, превышающий 490 МПа, как в настоящем изобретении, резко снижаются также ударная вязкость и способность к холодной прокатке, поэтому содержание задают равным 0,03% или менее. S также включена в сталь как неизбежная примесь. Если количество Mn превышает 0,02%, то становится заметным присутствие MnS, сплющиваемого в направлении прокатки, что оказывает вредное влияние на способность стального листа к изгибу, поэтому содержание Mn задают равным 0,02% или менее.

Al - это раскисляющий элемент стали, и он действует, интенсифицируя измельчение зерен горячекатаного материала посредством AlN и подавляет укрупнение зерен кристаллов в последовательности процессов термообработки, тем самым повышая качество, так что приходиться добавлять Al в количестве 0,005% или более. Вместе с тем, если его количество превышает 0,5%, то не только оказываются большими затраты, но и ухудшаются свойства поверхности, поэтому его количество задают равным 0,5% или менее. N также обычно присутствует в стали в качестве неизбежной примеси. Если его количество превышает 0,006%, то ухудшаются параметры относительного удлинения и хрупкости, поэтому его содержание задают равным 0,006% или менее.

Кроме того, даже если сталь, имеющая эти ингредиенты в качестве основных, дополнительно содержит Nb, Ti, В, Мо, Сu, Ni, Sn, Zn, Zr, W, Co, Ca, редкоземельные элементы (включая Y), V, Та, Hf, Pb, Mg, As, Sb и Bi, общее количество которых составляет 1% или менее, то эффекты настоящего изобретения не снижаются. В зависимости от упомянутого количества будут повышаться стойкость к коррозии и обрабатываемость, либо возникнут другие предпочтительные случаи.

Далее будет пояснен слой гальванопокрытия.

Причина, по которой содержание Al в горячеоцинкованном погружением слое ограничивают диапазоном от 0,5 до 10 мас.%, заключается в том, что если содержание Al превышает 10 мас.%, то реакция сплавления Fe и Al будет протекать слишком долго, и будет наблюдаться падение адгезии гальванопокрытия. Кроме того, причина, по которой содержание Al ограничивают нижним пределом 0,5 мас.% или более, за