Установка для получения монокристаллов

Иллюстрации

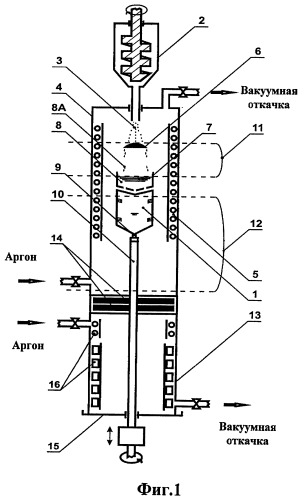

Показать всеИзобретение относится к технологии высокотемпературной кристаллизации из расплава и может быть использовано для получения крупных монокристаллов. Установка для получения монокристаллов методом вытягивания вниз включает средство подачи порошкообразного сырья 2, шахтную многозонную вакуумную печь 4 с контролируемой атмосферой и средство поддержания соответствующего температурного градиентного поля 5 в ней, установленный в печи 4 тигель 7 для приема расплавленного сырья, затравочный кристалл 9, установленный на штанге 10 с возможностью вращения и возвратно-поступательного вертикального перемещения, средство откачки летучих примесей, а также зону отжига и охлаждения 12 монокристалла 1 в печи 4, расположенную ниже тигля 7. Согласно изобретению установка дополнительно содержит контейнер 13, контактирующий с зоной отжига и охлаждения 12 монокристалла 1 в печи 4 с возможностью сообщения с ней посредством разъемного двойного вакуумного шлюза 14, который размещен на его верхнем торце, а нижний торец контейнера 13 выполнен в виде съемной крышки 15, при этом контейнер 13 оснащен средствами поддержания в нем соответствующего температурного градиентного поля 16 и состава контролируемой атмосферы печи, а разъемный двойной вакуумный шлюз 14 выполнен как с возможностью вращения и возвратно-поступательного вертикального перемещения в нем штанги 10, так и с возможностью замены контейнера 13 с выращенным монокристаллом 1 на другой взаимозаменяемый контейнер с затравочным кристаллом на штанге. Кроме того, взаимозаменяемые контейнеры смонтированы в моноблок карусельного типа с центральной вертикальной осью вращения, при этом моноблок установлен с возможностью поочередного сообщения контейнеров с зоной отжига и охлаждения 12 монокристалла 1 в печи 4. Технический результат: практическое удвоение производительности оборудования. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к технологии высокотемпературной кристаллизации материалов из расплава и может быть использовано для высокопроизводительного получения монокристаллов ресурсосберегающим способом без ущерба их качеству.

Известно устройство для выращивания монокристаллов методом вытягивания вниз (смотри: Takao Kitakawa et al. Growth of Li2B4O7 single crystals by a pulling-clown method. Journal of the Ceremic Society of Japan. Vol.105, №7, 1997, p.616-619.), которое включает шахтную вакуумную печь с контролируемой атмосферой, средство поддержания соответствующего температурного градиента в печи, установленные соосно в печи тигель с загруженным из внешнего источника поликристаллическим сырьем и затравочный кристалл. Затравочный кристалл установлен на штанге с возможностью вращения и возвратно-поступального вертикального перемещения и вводится в объем печи через ее нижний торец. Кроме того, печь оснащена средством откачки летучих примесей в виде внешнего вакуумирующего агрегата, подстыкованного к печи. Зона отжига и охлаждения монокристалла в печи расположена ниже фронта кристаллизации, примыкающего к нижнему торцу тигля. В дне тигля выполнено небольшое центральное отверстие.

Рост монокристалла в устройстве осуществляют путем вытягивания вниз с одновременным вращением затравочного кристалла в положении, при котором его верхний конец введен в контакт с расплавом сырья, вытекающим в поле тяжести Земли из отверстия в дне тигля. Физическая основа метода заключается в удержании расплава сырья между тиглем и затравочным кристаллом за счет сил смачивания расплавом сырья тигля и сил поверхностного натяжения расплава.

Основной недостаток описанного устройства обусловлен способом и заключается в том, что требуется предварительное плавление в тигле значительного избытка расплава, превышающего массу конечного монокристалла, с выдерживанием его общего количества при температуре выше точки плавления в течение всего времени выращивания монокристалла. Это требует существенных энергозатрат для поддержания процесса его роста. Второй существенный недостаток - масса выращенного монокристалла ограничена массой исходного поликристаллического сырья, загруженного однократно в тигель, что накладывает ограничения на производительность процесса в силу размещения зоны отжига и остывания монокристалла непосредственно в печи.

Известна также конструктивная схема аппарата Вернейля для выращивания монокристаллов методом вытягивания вниз (смотри: Е.Д.Добровинская, Л.Литвинов, В.Пищик «Энциклопедия сапфира», Харьков, НТК «Институт монокристаллов», 2004 г.), которая включает открытую шахтную печь с неконтролируемой атмосферой, средства подачи окислителя и горючего (соответственно - кислорода и водорода), горелку, средство подачи порошкообразного сырья, кристаллизационную камеру, огнеупорную штангу с кристаллодержателем, средства вертикального возвратно-поступательного и вращательного перемещения огнеупорной штанги с кристаллодержателем. Конструктивно, например, двухсопельная горелка состоит из большой трубы, в которую встроена трубка меньшего диаметра. Кислород и порошкообразное сырье поступают через малую трубку, а водород - через большую. Размещается горелка между кристаллизационной камерой и средством подачи порошкообразного сырья - питателем. Питатель представляет собой сосуд с ситовидным дном, над которым размещен молоточковый ударник кулачкового типа, обеспечивающий дискретный вброс порошкообразного сырья в пламя горелки. Кристаллизационная камера представляет собой стандартный муфель шахтной печи с неконтролируемой атмосферой.

Способ выращивания монокристалла обусловлен устройством и реализуется путем непрерывной подачи сырья из питателя через пламя горючего газа на введенный снизу в шахту керамический кристаллодержатель с монокристаллической затравкой. Пролетая через пламя, частицы сырья частично оплавляются и попадают на затравку. Вершина образующегося конуса оплавляется, а затем разращивается до заданного диаметра. Кристалл растет из пленки расплава, толщина которой определяется диаметром монокристалла и тепловыми условиями во фронте кристаллизации (в среднем толщина пленки близка к 40 мкм).

Недостатки известного устройства вытекают из способа:

- в силу негерметичности печи - наличие практически неуправляемой асимметрии теплового поля в зоне кристаллизации монокристалла, что и приводит к снижению качества монокристалла и энергопотерям;

- наличие ограничений на диаметр монокристалла, который в практике в среднем не превышает примерно 30 мм. Причина - высокие осевой и радиальный температурные градиенты во фронте кристаллизации (от 30 до 100 град/мм), приводящие к растрескиванию монокристалла в процессе остывания. В итоге - достаточно маленькая производительность установки в силу малых диаметров получаемых монокристаллов при их невысоком качестве.

Наиболее близким к заявляемому устройству является патент России №2215070 С2 с датой публикации 27.10.2003 года; МПК9: С30В 15/08, С30В 29/30; «Устройство для получения монокристалла (варианты), способ получения монокристалла (варианты) и монокристалл (варианты)» (заявитель - Япония).

Конструктивно установка для выращивания монокристаллов методом вытягивания вниз включает средство подачи порошкообразного сырья, шахтную многозонную вакуумную печь с контролируемой атмосферой и средство поддержания соответствующего температурного градиента в ней, установленные соосно в печи приемную подложку для плавления порошкообразного сырья и тигель для приема полученного расплава, затравочный кристалл, установленный на штанге с возможностью вращения и возвратно-поступательного вертикального перемещения, средство откачки летучих примесей, а также зону отжига и охлаждения монокристалла в печи, расположенную ниже фронта кристаллизации, примыкающего к нижнему торцу тигля. При этом дно тигля перфорировано.

Способ получения монокристаллов определяется устройством и характеризуется тем, что порошкообразное сырье непрерывно вводят сверху из внешнего питателя на специальную тугоплавкую вогнутую или выпуклую (по отношению к тиглю) пластину приема порошкообразного сырья - зона ввода сырья. Пластину приема порошкообразного сырья устанавливают над зоной расплава в тигле с возможностью плавления сырья на ней внешним, например, радиочастотным нагревателем. Далее расплав сырья подают в гравитационном поле Земли внутрь тигля. Осуществляют подачу расплава сырья либо в виде капель, свободно падающих с поверхности вогнутой пластины (форма - «зонтик»), либо в виде тонкой пленки, стекающей в тигель по поверхности специально введенных тугоплавких выпаривателей. При этом верхний конец выпаривателей вводится в контакт с перфорированным выпуклым дном пластины (форма - «тарелка»). В зоне между пластиной приема сырья и тиглем, а также в тигле температура расплава поддерживается выше точки плавления кристаллической формы сырья - зона «выпаривания» летучих примесей. Удаление легколетучих примесей осуществляют путем непрерывной откачки объема вакуумной печи с контролируемой атмосферой, например аргоном.

Основной недостаток известного устройства - низкая производительность, обусловленная совмещением в одном герметичном технологическом пространстве зоны выращивания монокристалла и зоны его отжига и остывания, технологическое время использования которых не совпадает в условиях увеличенных скоростей роста монокристаллов с большим диаметром. При попытке реализации более экономически эффективной скорости вытягивания технологическое время кристаллизации монокристалла становится меньше требующегося времени его отжига и остывания в соответствующей зоне печи; и эта разница растет с увеличением диаметра выращиваемого монокристалла, что, по факту, и приводит к неэффективному использованию оборудования. Так, например, при диаметре монокристалла около 150 мм, скорости роста до 8 мм/ч само время выращивания монокристалла массой около 30 кг не превышает 52 часа, а требующееся дополнительное время на отжиг и остывание составляет примерно то же время.

Задача настоящего изобретения - повышение экономической эффективности технологического процесса выращивания тугоплавких монокристаллов без ущерба их качеству путем выравнивания производительности всех рабочих зон установки. Задача решается разработкой компоновки установки, в которой технологическое время непосредственного выращивания монокристалла не зависит от технологического времени его дальнейшего отжига и остывания без ущерба качеству монокристалла.

Использование настоящего изобретения обеспечивает следующий технический результат - практическое удвоение производительности установки.

Указанная задача решается, а технический результат достигается тем, что в установке для получения монокристаллов методом вытягивания вниз, включающей средство подачи порошкообразного сырья, шахтную многозонную вакуумную печь с контролируемой атмосферой и средство поддержания соответствующего температурного градиентного поля в ней, установленный в печи тигель для приема расплавленного сырья, затравочный кристалл, установленный на штанге с возможностью вращения и возвратно-поступательного вертикального перемещения, средство откачки летучих примесей, а также зону отжига и охлаждения монокристалла в печи, согласно изобретению установка дополнительно содержит контейнер, контактирующий с зоной отжига и охлаждения монокристалла в печи с возможностью сообщения с ней посредством разъемного двойного вакуумного шлюза, который размещен на его верхнем торце, а нижний торец контейнера выполнен в виде съемной крышки, при этом контейнер оснащен средствами поддержания в нем соответствующего температурного градиентного поля и состава контролируемой атмосферы печи, а разъемный двойной вакуумный шлюз выполнен с возможностью вращения и возвратно-поступательного вертикального перемещения в нем штанги, а также с возможностью замены контейнера с выращенным монокристаллом на другой взаимозаменяемый контейнер с затравочным кристаллом на штанге.

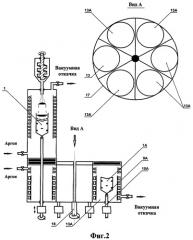

Кроме того, взаимозаменяемые контейнеры смонтированы в моноблок карусельного типа с центральной вертикальной осью вращения, при этом моноблок установлен с возможностью поочередного сообщения контейнеров с зоной отжига и охлаждения монокристалла в печи.

Наличие взаимной совокупности и взаимосвязи таких элементов и устройств установки, как: средства подачи порошкообразного сырья, шахтной многозонной вакуумной печи с контролируемой атмосферой и средства поддержания соответствующего температурного градиента в ней, установленных соосно в печи приемной подложки для плавления порошкообразного сырья и тигля для приема расплавленного сырья, затравочного кристалла, установленного на штанге с возможностью вращения и возвратно-поступательного вертикального перемещения, средства откачки летучих примесей, а также зоны отжига и охлаждения монокристалла в печи, расположенной ниже тигля, - реализуют такой известный технический эффект, как принципиальную возможность получения качественных монокристаллов достаточно большого диаметра (более 100 мм).

Введение в конструкцию установки дополнительного контейнера, контактирующего с зоной отжига и охлаждения монокристалла в печи с возможностью сообщения с ней посредством двойного вакуумного шлюза, размещенного на его верхнем торце, оснащение контейнера средствами поддержания соответствующего температурного градиентного поля и состава контролируемой атмосферы печи, оснащение нижнего торца контейнера съемной крышкой с возможностью вращения и возвратно-поступательного вертикального перемещения в ней и двойном вакуумном шлюзе штанги с затравочным кристаллом, обеспечивает такой технический эффект, как технологическую возможность перевода выращенного монокристалла в дополнительный контейнер с реализацией таких технологических процессов, как отжиг и остывание монокристалла в соответствующих температурных полях контейнера без ущерба его качеству с одновременным освобождением от выращенного монокристалла зоны отжига и остывания монокристалла в печи.

Выполнение двойного вакуумного шлюза разъемным с возможностью замены контейнера с выращенным монокристаллом на другой взаимозаменяемый контейнер с затравочным кристаллом на штанге, а также с возможностью сохранения в нем соответствующих температурных полей печи и состава контролируемой атмосферы, обеспечивает такой технический эффект, как разделение в пространстве и времени двух необходимых технологических процессов - непосредственную кристаллизацию из расплава и отжига монокристалла с его остыванием, которые, ранее, реализовывались в одном технологическом пространстве. Указанный технический эффект и обеспечивает решение поставленной задачи - повышение экономической эффективности технологического процесса выращивания тугоплавких монокристаллов без ущерба их качеству за счет практического удвоения производительности установки.

Выполнение взаимозаменяемых контейнеров в виде единого моноблока карусельного типа с центральной вертикальной осью вращения с возможностью поочередного сообщения контейнеров с зоной отжига и охлаждения монокристалла в печи обеспечивает такой технический эффект, как конструктивное упрощение и снижение теплопотерь в самих средствах поддержания соответствующих температурных полей в дополнительных контейнерах, что особенно эффективно при выращивании монокристаллов одного размера, когда теплоноситель нижних теплообменных секций более горячих дополнительных контейнеров подается последовательно в верхние соответствующие секции более остывших контейнеров. Расчеты показывают, что, в итоге, возможно получение окончания теплового баланса не в виде градирни, а в виде комнатного теплообменника с принудительным воздушным охлаждением, с температурой рабочего тела на выходе не выше примерно 30°С.

На фиг.1 и фиг.2 представлена схема установки и ее отдельных элементов для получения монокристаллов 1 методом вытягивания вниз. Установка включает следующие агрегаты и блоки - средство 2 подачи порошкообразного сырья 3; шахтную многозонную вакуумную печь 4 с контролируемой атмосферой; средство 5 поддержания соответствующего температурного градиента в печи 4; приемную подложку 6, установленную соосно с тиглем 7 с расплавом 8, поступающим в тигель 7, например, в виде капель 8А с приемной подложки 6 - дно тигля 7 перфорировано; затравочный кристалл 9, установленный на штанге 10 с возможностью вращения и возвратно-поступательного вертикального перемещения; средство откачки летучих примесей (не показано), средство «выпаривания» летучих примесей в зоне 11 печи 4 (не показано), размещенное над тиглем 7; зону 12 отжига и охлаждения монокристалла 1 в печи 4, расположенную ниже фронта кристаллизации, примыкающего к нижнему торцу тигля 7 с перфорированным дном; контейнер 13, контактирующий своим верхним торцом с зоной 12 отжига и охлаждения монокристалла 1 в печи 4; разъемный двойной вакуумный шлюз 14, который сообщает контейнер 13 с зоной 12 отжига и охлаждения монокристалла 1 печи 4; съемную крышку 15 на нижнем торце контейнера 13; средство 16 поддержания в контейнере 13 соответствующего температурного градиентного поля и средство поддержания состава контролируемой атмосферы печи 4 (не показано). При этом разъемный двойной вакуумный шлюз 14 выполнен с возможностью вращения и возвратно-поступательного вертикального перемещения в нем штанги 10 с затравочным кристаллом 9, а также с возможностью замены контейнера 13 с выращенным монокристаллом 1 на другой взаимозаменяемый контейнер 13А (смотри фиг.2) с затравочным кристаллом 9А на штанге 10А. При этом на фиг.2 приведен вариант исполнения установки для выращивания монокристаллов 1А при условии взаимозаменяемости контейнеров 13А, смонтированных в моноблок 17 карусельного типа с центральным приводным валом 18, с возможностью их поочередного сообщения с зоной 12 отжига и охлаждения монокристалла 1 в печи 4.

Выращивание монокристаллов осуществляется следующим способом. Средствами 5, например, резистивными нагревателями, поддержания соответствующего температурного градиентного поля разогревают многозонную шахтную вакуумную печь 4 с контролируемой атмосферой. При этом приемную подложку 6, выполненную, например, в виде «зонтика» со стороны тигля 7, зону выпаривания примесей 11 печи 4 и сам тигель 7 (за исключением плоскости фронта кристаллизации) разогревают до температуры, большей температуры плавления сырья 3. Во фронте кристаллизации область расплава 8, прилегающую к тиглю 7, разогревают до температуры чуть большей температуры плавления сырья 3, а область расплава 8, прилегающую к кристаллизирующемуся монокристаллу 1, до температуры чуть меньшей температуры плавления сырья 3. Из внешнего средства 2 подачи порошкообразного сырья 3 на разогретую поверхность приемной подложки 6 подают порошкообразное сырье 3, которое, плавясь, скатывается с поверхности приемной подложки 6 в виде капель расплава 8А. Под действием силы тяжести Земли капли расплава 8А, пролетая зону 11 выпаривания летучих примесей, попадают в тигель 7, при этом количество расплава 8 в тигле 7 строго контролируется. Осуществляют затравливание и разращивание монокристалла 1 до требуемого размера по диаметру, подавая вначале вертикально вверх и вращая штангу 10 с затравочным кристаллом 9, а после затравки монокристалла 1 - вниз. Рост монокристалла 1 реализуется удержанием расплава 8 между тиглем 7 и затравочным кристаллом 9 за счет сил смачивания расплавом 8 тигля 7 и сил поверхностного натяжения расплава 8, вытекающего из перфорированного дна тигля 7. После достижения выращиваемым монокристаллом 1 требуемого размера подачу сырья 3 в печь 4 прекращают и производят отрыв фронта кристаллизации монокристалла 1 от дна тигля 7. Двойной вакуумный шлюз 14 открывают и на увеличенной скорости монокристалл 1 на штанге 10 перемещают в контейнер 13, вертикальный температурный градиент и температурное поле в котором предварительно доводят средствами 16 до соответствия температурному полю и температурному градиенту в зоне 12 отжига и остывания монокристалла 1 в печи 4. После чего двойной вакуумный шлюз 14 закрывают. Время, в течение которого двойной вакуумный шлюз 14 остается открытым, должно быть минимально возможным и, например, для монокристалла массой около 30 кг и диаметром 150 мм не должно превышать 6 секунд (расчетная величина) без учета удвоенного времени срабатывания двойного вакуумного шлюза 14.

В контейнере 13 осуществляют процесс остывания монокристалла 1, совмещенный с процессом его отжига, с требуемой скоростью и вертикальным градиентным полем температур, поддерживаемым средствами 16 контейнера 13.

После перекрытия двойного вакуумного шлюза 14 контейнер 13 отделяют от печи 4 по горизонтальной плоскости разъема двойного вакуумного шлюза 14 и, сохраняя печь 4 герметичной, к ее нижнему торцу подстыковывают другой взаимозаменяемый контейнер 13А со штангой 10А и затравочным кристаллом 9А. После чего процесс выращивания нового монокристалла 1А повторяют вновь, при этом предыдущий монокристалл 1 продолжают остужать по требуемой программе, тем самым обеспечивая повышение производительности установки в целом.

При автоматизации процесса выращивания монокристаллов процесс замены контейнеров 13А допустимо осуществлять путем вращения центрального вала 18 моноблока 17 и периодического изъятия ранее выращенных и остуженных монокристаллов 1 из контейнеров 13А через их съемную крышку 15. При этом максимальная экономическая эффективность процесса будет реализовываться в условиях, когда время остывания выращенного монокристалла будет совпадать с временем проворота моноблока на 360°.

1. Установка для получения монокристаллов методом вытягивания вниз, включающая средство подачи порошкообразного сырья, шахтную многозонную вакуумную печь с контролируемой атмосферой и средство поддержания соответствующего температурного градиентного поля в ней, установленный в печи тигель для приема расплавленного сырья, затравочный кристалл, установленный на штанге с возможностью вращения и возвратно-поступательного вертикального перемещения, средство откачки летучих примесей, а также зону отжига и охлаждения монокристалла в печи, отличающаяся тем, что установка дополнительно содержит контейнер, контактирующий с зоной отжига и охлаждения монокристалла в печи с возможностью сообщения с ней посредством разъемного двойного вакуумного шлюза, который размещен на его верхнем торце, а нижний торец контейнера выполнен в виде съемной крышки, при этом контейнер оснащен средствами поддержания в нем соответствующего температурного градиентного поля и состава контролируемой атмосферы печи, а разъемный двойной вакуумный шлюз выполнен с возможностью вращения и возвратно-поступательного вертикального перемещения в нем штанги, а также с возможностью замены контейнера с выращенным монокристаллом на другой взаимозаменяемый контейнер с затравочным кристаллом на штанге.

2. Установка для выращивания монокристаллов по п.1, отличающаяся тем, что взаимозаменяемые контейнеры смонтированы в моноблок карусельного типа с центральной вертикальной осью вращения, при этом моноблок установлен с возможностью поочередного сообщения контейнеров с зоной отжига и охлаждения монокристалла в печи.