Способ определения массы белья, находящегося в барабане стиральной машины, и стиральная машина, реализующая этот способ

Иллюстрации

Показать всеИзобретение относится к способу определения массы белья, находящегося внутри барабана стиральной машины, и относится к стиральной машине, реализующей указанный способ. Способ определения массы белья, находящегося внутри барабана (6) стиральной машины (1), где указанный барабан (6) закреплен с возможностью вращения внутри стирального бака (3), подвешенного с возможностью самоустановки к опорной раме (2) с помощью, по меньшей мере, одной цилиндрической пружины (4), включает в себя следующие этапы: вращение барабана (6) с заранее заданной угловой скоростью; непрерывное получение значения длины (Н) указанной цилиндрической пружины (4) при вращении барабана (6) с заранее заданной угловой скоростью; и вычисление общей массы (mtot) белья, находящегося внутри указанного барабана (6), посредством ее оценивания на основе среднего значения (Hm) длины (Н) указанной цилиндрической пружины (4) при вращении барабана (6) с заранее заданной угловой скоростью. 2 н. и 19 з.п. ф-лы, 5 ил.

Реферат

Настоящее изобретение относится к способу определения массы белья, находящегося внутри барабана стиральной машины, и относится к стиральной машине, реализующей указанный способ.

Более конкретно настоящее изобретение относится к способу определения массы белья, находящегося внутри барабана бытовой стиральной машины с вращающимся барабаном, которая соответствует, например, последующему описанию.

Как известно бытовые стиральные машины часто работают в условиях частичной загрузки, то есть стирают меньшее количество белья по сравнению с максимальным количеством, для которого машина спроектирована. Это приводит к появлению недостатков, связанных с расходом воды, моющего средства и электричества, потребление которых обычно оптимизировано на работу стиральной машины с полной загрузкой.

Для уменьшения потерь, вызванных работой стиральной машины с неполной загрузкой, некоторые, недавно появившиеся на рынке, модели стиральных машин выполнены так, чтобы оптимизировать стирку в зависимости от фактической загрузки. В некоторых из упомянутых моделей дело доходит до того, что количество воды и моющего средства дозируется в зависимости от количества и характеристик белья, находящегося в барабане стиральной машины, что имеет очевидные преимущества с точки зрения расхода воды, моющего средства и электричества за цикл стирки.

К сожалению, способы, используемые в настоящее время для определения массы белья, находящегося внутри барабана стиральной машины, в целом не точны, что иногда приводит к тому, что электронный центральный блок управления стиральной машины может значительно занизить количество воды и моющего средства, которые необходимы для успешной стирки, со всеми вытекающими отсюда негативными последствиями.

Точнее сказать, большинство недавно появившихся на рынке моделей стиральных машин определяют массу белья, находящегося внутри барабана, по времени до самостоятельной остановки нагруженного барабана, раскрученного до контрольной угловой скорости. Фактически время до остановки барабана зависит от кинетической энергии нагруженного барабана и, следовательно, является функцией массы белья, находящегося в барабане.

К сожалению, использование времени до остановки барабана для определения фактической массы белья, находящегося внутри барабана, не учитывает тот факт, что когда белье неравномерно распределено внутри барабана, значительная часть кинетической энергии системы поглощается пружинами и амортизаторами, на которых устройство для стирки подвешено к раме стиральной машины. Это приводит к тому, что барабан, в котором белье распределено особенно неравномерно, может остановиться за значительно более короткий промежуток времени по сравнению с барабаном, в котором такое же количество белья распределено равномерно.

Исходя из невозможности определения количество энергии, поглощенной подвешивающими устройствами, которые соединяют устройство для стирки и раму стиральной машины, центральный блок управления очевидным образом вынужден завышать количество белья, находящегося в барабане, чтобы гарантировать успешную стирку даже в случае неравномерного распределения белья внутри барабана.

Цель настоящего изобретения заключается в том, чтобы предложить стиральную машину, способную более точно и экономно определять массу белья внутри барабана.

Согласно настоящему изобретению предложен способ определения массы белья, находящегося внутри барабана стиральной машины, по п.1 формулы изобретения, и, предпочтительно, хотя и не обязательно, по любому пункту формулу изобретения, прямо или косвенно зависящему от п.1 формулы изобретения.

Согласно настоящему изобретению также предложена стиральная машина, по п.8 формулы изобретения, и, предпочтительно, хотя и не обязательно, по любому пункту формулу изобретения, прямо или косвенно зависящему от п.8 формулы изобретения.

Далее на примере будет описан не ограничивающий изобретение вариант осуществления изобретения со ссылками на прилагаемые чертежи, на которых:

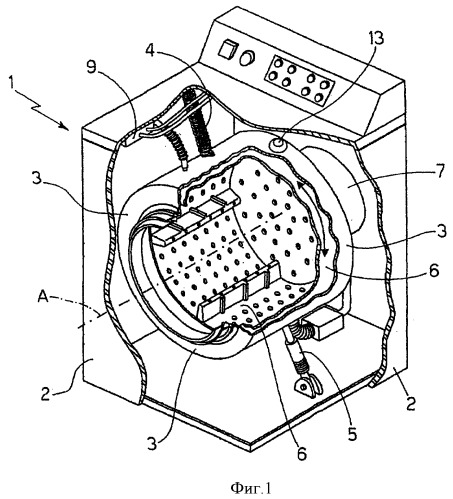

фиг.1 - вид в перспективе стиральной машины, соответствующей настоящему изобретению, при этом часть деталей изображена в разрезе, а часть деталей для ясности удалена;

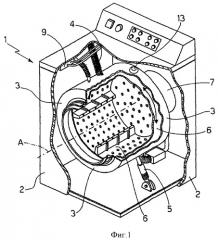

фиг.2 - вид, схематически показывающий компонент стиральной машины с фиг.1;

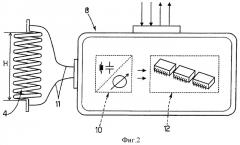

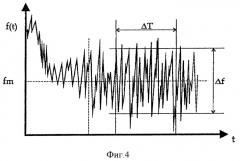

фиг.3, 4 и 5 - графики временной зависимости величин, связанных с работой стиральной машины с фиг.1.

Ссылочной позицией 1 на фиг.1 обозначается стиральная машина в целом, которая особенно полезна для бытового использования и, по существу, содержит опорную раму 2, расположенную на полу; предпочтительно, но не обязательно, цилиндрический стиральный бак 3, подвешенный с возможностью перемещения внутри рамы 2 с помощью нескольких цилиндрических пружин 4 (на фиг.1 показана только одна), которые предпочтительно, но не обязательно, объединены с одним или несколькими известными амортизаторами 5; вращающийся барабан 6, расположенный внутри стирального бака 3 с возможностью осевого вращения; и приводной блок 7, механически соединенный с барабаном 6 с целью вращения указанного барабана внутри стирального бака 3 относительно продольной оси А барабана.

Стиральный бак 3, барабан 6 и другие компоненты стиральной машины 1, подвешенные к раме 2 с помощью цилиндрических пружин 4, образуют устройство для стирки стиральной машины.

Как показано на фиг.1 и 2, стиральная машина 1 также содержит устройство 8 определения массы белья, предназначенное для определения массы белья, находящегося в текущий момент внутри барабана 6, и предназначенное для передачи значения массы электронному центральному блоку 9 управления стиральной машины 1, который в свою очередь известным образом оптимизирует параметры стирки в зависимости от фактической массы белья, находящегося внутри барабана 6.

Более конкретно, в отличие от известных решений, устройство 8 определения массы непрерывно определяет значение длины Н, по меньшей мере, одной цилиндрической пружины 4, подвешивающей стиральный бак 3, - здесь и далее эта пружина называется контрольной цилиндрической пружиной 4 - в то время как барабан 6 вращается относительно продольной оси А предпочтительно, хотя и не обязательно, с постоянной угловой скоростью ω0; а затем определяет фактическую массу белья, находящегося внутри барабана 6, посредством оценивания указанного значения по временной зависимости H(t) длины Н контрольной цилиндрической пружины 4 (фиг.3) на заранее заданном временном интервале ΔТ, в течение которого барабан 6 вращается с угловой скоростью ω0.

Более конкретно, устройство 8 определения массы статистически определяет среднее значение Hm длины Н контрольной цилиндрической пружины 4 на временном интервале ΔТ, в течение которого барабан 6 вращается с угловой скоростью ω0; а затем определяет общую массу устройства для стирки, то есть учитывая также белье, находящееся внутри барабана 6, давящее на цилиндрические пружины 4, на основе среднего значения Hm длины Н контрольной цилиндрической пружины 4, распределения массы устройства для стирки между цилиндрическими пружинами 4, поддерживающими стиральный бак 3, и механических характеристик контрольной цилиндрической пружины 4.

Наконец, устройство 8 определения массы оценивает общую массу mtot белья, которое в текущий момент находится в барабане 6, вычитая массу устройства для стирки «без нагрузки», то есть массу устройства для стирки в отсутствие белья внутри барабана 6, из общей массы устройства для стирки, полученной по среднему значению Hm длины Н контрольной цилиндрической пружины 4.

В связи с предыдущим необходимо заметить, что масса устройства для стирки «без нагрузки», распределение массы стиральной машины между цилиндрическими пружинами 4, поддерживающими устройство для стирки, и механические характеристики контрольной цилиндрической пружины 4 являются конкретными конструктивными параметрами стиральной машины 1, которые могут быть легко определены на этапе проектирования стиральной машины.

Предпочтительно, хотя и не обязательно, чтобы устройство 8 определения массы также обрабатывало временную зависимость H(t) длины Н контрольной цилиндрической пружины 4 (фиг.3) на временном интервале ΔT с целью статистического определения значения отклонения ΔН для временной зависимости H(t) длины Н цилиндрической пружины 4 на временном интервале ΔТ; оценивало из значения отклонения ΔН для временной зависимости H(t) длины Н контрольной цилиндрической пружины 4 коэффициент несбалансированности, показывающий степень несбалансированности белья, находящегося в текущий момент в барабане 6; и, наконец, передавало коэффициент несбалансированности электронному центральному блоку 9 управления стиральной машины.

Точнее говоря, согласно кинематической модели поведения белья в барабане 6, белье, находящееся в барабане 6, может быть разделено на две отдельные массы: одна распределена равномерно внутри барабана 6, а другая сконцентрирована в одной точке боковой стенки барабана 6 и порождает вибрации, поглощаемые цилиндрическими пружинами 4 и амортизаторами 5.

Согласно упомянутой выше кинематической модели, устройство 8 определения массы оценивает массу m' белья, теоретически сконцентрированного в одной точке боковой стенки барабана 6 на основе значения отклонения ΔН для временной зависимости H(t) длины Н контрольной цилиндрической пружины 4, распределения массы устройства для стирки между цилиндрическими пружинами 4, поддерживающими стиральный бак 3, и механических характеристик контрольной цилиндрической пружины 4. При вращении барабана 6 фактически масса белья, теоретически сконцентрированного в одной точке боковой стенки барабана 6, порождает механические вибрации, которые поглощаются цилиндрическими пружинами 4 и амортизаторами 5 и которые приводят к постоянными изменениям длины цилиндрических пружин 4 (включая контрольную цилиндрическую пружину 4), которые поддерживают устройство для стирки.

Кроме того, устройство 8 определения массы также определяет массу m'' белья, равномерно распределенного внутри барабана 6, как разность общей массы mtot белья, находящегося в барабане 6, и массы m' белья, сконцентрированного на боковой стенке барабана 6.

В примере, показанном на фиг.1 и 2, устройство 8 определения массы косвенно определяет мгновенное значение длины Н контрольной цилиндрической пружины 4, используя тот факт, что цилиндрическая пружина 4 изготовлена из металла и, таким образом, представляет собой пружину 4 из токопроводящего материала с индуктивностью L, мгновенное значение которой математически связано с мгновенным значением длины Н пружины 4 из токопроводящего материала, то есть цилиндрической пружины 4.

В этом случае мгновенное значение индуктивности L, измеряемое в микрогенри (10-6 Генри), контрольной цилиндрической пружины 4 обратно пропорционально длине Н контрольной цилиндрической пружины 4 и может быть определено из следующего эмпирического соотношения:

где r - внешний радиус витков контрольной цилиндрической пружины 4; N - число витков контрольной цилиндрической пружины 4; и Н - мгновенное значение длины контрольной цилиндрической пружины 4.

В показанном примере устройство 8 определения массы косвенно определяет мгновенное значение длины Н контрольной цилиндрической пружины 4 с помощью непрерывного измерения частоты f электрического сигнала, порожденного колебательным LC-контуром, где индуктивность колебательного LC-контура, служащая для определения значения собственной частоты f колебаний электрического сигнала, определяется контрольной цилиндрической пружиной 4.

Как показано на фиг.2, устройство 8 определения массы содержит колебательный LC-контур 10, который включает в себя контрольную цилиндрическую пружину 4 в качестве катушки индуктивности и который генерирует электрический сигнал с собственной частотой f колебаний (фиг.4), математически связанной с постоянным значением емкости эталонного конденсатора, являющегося частью колебательного LC-контура 10, и связанной с зависящим от времени значением индуктивности L контрольной цилиндрической пружины 4.

Более конкретно, контрольная цилиндрическая пружина 4 электрически изолирована от стирального бака 3 и рамы 2 и соединена параллельно эталонному конденсатору колебательного LC-контура 10 двумя известными электрическими проводами 11, таким образом, контрольная цилиндрическая пружина 4 является частью колебательного LC-контура 10; а устройство 8 определения массы также содержит блок 12 обработки сигнала, который обрабатывает электрический сигнал от колебательного LC-контура 10 с целью определения общей массы mtot белья, находящегося в барабане 6, и для дальнейшей передачи значения общей массы электронному центральному блоку 9 управления стиральной машины 1.

Предпочтительно, хотя и не обязательно, чтобы блок 12 обработки сигнала также обрабатывал электрический сигнал от колебательного LC-контура 10 с целью определения массы m' белья, теоретически сконцентрированного на боковой стенке барабана 6, и массы m'' белья, теоретически равномерно распределенного внутри барабана 6.

Более конкретно, собственная частота f колебаний электрического сигнала от колебательного LC-контура 10 математически связана со значением емкости эталонного конденсатора и связана со значением индуктивности L контрольной цилиндрической пружины 4 следующим соотношением:

где С - значение емкости эталонного конденсатора; r - внешний радиус витков контрольной цилиндрической пружины 4; N - число витков контрольной цилиндрической пружины 4; а Н - мгновенное значение длины контрольной цилиндрической пружины 4.

Так как некоторые из приведенных выше величин являются константами и могут быть определены эмпирически на этапе изготовления стиральной машины 1, то мгновенное значение длины Н контрольной цилиндрической пружины 4 математически связано с частотой f электрического сигнала от колебательного LC-контура 10 с помощью следующего эмпирического соотношения:

Н=αf2-β,

где α и β - две константы, определяемые эмпирически и зависящие от конструкции контрольной цилиндрической пружины 4; а f - мгновенное значение частоты электрического сигнала от колебательного LC-контура 10.

Таким образом, блок 12 обработки сигнала обрабатывает электрический сигнал от колебательного LC-контура 10 с целью восстановления временной зависимости f(t) частоты f колебаний указанного сигнала (фиг.4) на заранее заданном временном интервале ΔТ, в течение которого барабан 6 вращается с угловой скоростью ω0; статистически обрабатывает электрический сигнал от колебательного LC-контура 10 с целью определения среднего значения fm частоты f указанного сигнала на временном интервале ΔТ, в течение которого барабан 6 вращается с угловой скоростью ω0; и, наконец, вычисляет общую массу mtot белья, находящегося в текущий момент внутри барабана 6, на основе среднего значения fm частоты f электрического сигнала от колебательного LC-контура 10 на временном интервале ΔТ, в течение которого барабан 6 вращается с угловой скоростью ω0.

Более конкретно блок 12 обработки сигнала вычисляет общую массу mtot белья, находящегося в текущий момент внутри барабана 6, на основе среднего значения fm частоты f электрического сигнала от колебательного LC-контура 10 с учетом распределения общей массы устройства для стирки стиральной машины 1 между цилиндрическими пружинами 4, поддерживающими стиральный бак 3.

Предпочтительно, хотя и не обязательно, чтобы блок 12 обработки сигнала также статистически обрабатывал электрический сигнал от колебательного LC-контура 10 с целью определения значения отклонения Δf для временной зависимости f(t) частоты f электрического сигнала (фиг.4) на временном интервале ΔТ, в течение которого барабан 6 вращается с угловой скоростью ω0; оценивал из значения отклонения Δf для временной зависимости f(t) частоты f электрического сигнала от колебательного LC-контура 10, коэффициент несбалансированности, показывающий степень несбалансированности белья, находящегося в текущий момент в барабане 6; и, наконец, передавал коэффициент несбалансированности электронному центральному блоку 9 управления стиральной машины 1.

Более конкретно на основе связи частоты f электрического сигнала от колебательного LC-контура 10 и длины Н контрольной цилиндрической пружины, блок 12 обработки сигнала оценивает массу m' белья, теоретически сконцентрированного в одной точке боковой стенки барабана 6, с использованием значения отклонения Δf для временной зависимости f(t) частоты f электрического сигнала от колебательного LC-контура 10; и оценивает массу m'' белья, теоретически равномерно распределенного внутри барабана 6, как разность между общей массой mtot белья, находящегося в барабане 6, и массой m' белья, сконцентрированного на боковой стенке барабана 6.

Как показано на фиг.1 и 5, предпочтительно, хотя и не обязательно, чтобы устройство 8 определения массы также содержало датчик 13 положения (например, датчик на основе эффекта Холла), который направлен к барабану 6 и который определяет момент, когда барабан 6 находится в контрольном угловом положении внутри стирального бака 3 и передает электрический сигнал s(t), показывающий момент, когда барабан 6 находится в контрольном угловом положении.

В этом случае блок 12 обработки сигнала сравнивает электрический сигнал s(t) от датчика 13 с временной зависимостью f(t) частоты f колебаний электрического сигнала от колебательного LC-контура 10 с целью определения значения сдвига Ф временной фазы между мгновением, когда барабан 6 достигает контрольного углового положения, и моментом, когда частота f электрического сигнала от колебательного LC-контура 10 достигает своего максимального (или минимального) значения, то есть моментом, когда длина Н контрольной цилиндрической пружины 4 достигает своего максимума (или минимума); а затем вычисляет, на основе значений сдвига Ф временной фазы и угловой скорости ω0 барабана 6, положение точки на боковой стенке барабана 6, в которой теоретический концентрируется масса белья, неравномерно распределенного внутри барабана 6.

Информация, касающаяся массы m' и положения на боковой стенке барабана 6 центра тяжести неравномерно распределенного белья, то есть несбалансированного, внутри барабана 6, может далее использоваться электронным центральным блоком 9 управления стиральной машины 1 в качестве параметров, с помощью которых можно выборочно и управляемо перемещать барабан 6 с целью более равномерного распределения белья внутри барабана 6.

Из предшествующего описания, без дальнейшего объяснения, можно легко понять функционирование стиральной машины 1.

С другой стороны, что касается функционирования устройство 8 определения массы белья, электронный центральный блок 9 управления стиральной машины 1 активирует приводной блок 7 с целью вращения барабана 6 относительно продольной оси А с угловой скоростью ω0, а затем активирует устройство 8 определения массы, которое определяет временную зависимость H(t) длины Н контрольной цилиндрической пружины 4 при вращении барабана 6 с угловой скоростью ω0.

Более конкретно, блок 12 обработки сигнала устройства 8 определения массы непрерывно получает электрический сигнал от колебательного LC-контура 10, в котором контрольная цилиндрическая пружина 4 служит в качестве катушки индуктивности, с целью восстановления временной зависимости f(t) частоты f колебаний электрического сигнала (фиг.4), которая в свою очередь пропорциональна временной зависимости H(t) длины Н контрольной цилиндрической пружины 4 (фиг.3).

При получении временной зависимости H(t) длины Н контрольной цилиндрической пружины 4, блок 12 обработки сигнала статистически обрабатывает временную зависимость H(t) длины Н контрольной цилиндрической пружины 4 с целью определения среднего значения Hm длины Н контрольной цилиндрической пружины 4 на временном интервале ΔТ, в течение которого барабан 6 вращается с угловой скоростью ω0; а затем вычисляет общую массу mtot белья, находящегося в текущий момент внутри барабана 6, на основе среднего значения Hm длины Н контрольной цилиндрической пружины 4 с учетом распределения массы устройства для стирки между цилиндрическими пружинами 4, поддерживающими стиральный бак 3, и механических характеристик контрольной цилиндрической пружины 4.

В этом случае блок 12 обработки сигнала статистически обрабатывает временную зависимость f(t) частоты f колебаний электрического сигнала от колебательного LC-контура 10 с целью определения среднего значения fm частоты f электрического сигнала на временном интервале ΔТ, а затем вычисляет общую массу mtot белья, находящегося в текущий момент внутри барабана 6, на основе среднего значения fm частоты f электрического сигнала от колебательного LC-контура 10.

Когда предусмотрено, блок 12 обработки сигнала также статистически обрабатывает временную зависимость H(t) длины Н контрольной цилиндрической пружины 4 с целью определения значения отклонения ΔН для временной зависимости H(t) длины Н контрольной цилиндрической пружины 4 на временном интервале ΔТ; а затем, на основе значения отклонения ΔН для временной зависимости H(t) длины Н контрольной цилиндрической пружины 4, оценивает значение массы m' белья, теоретически сконцентрированного в одной точке боковой стенки барабана 6, то есть коэффициент несбалансированности, показывающий степень несбалансированности белья, находящегося в текущий момент в барабане 6.

В этом случае блок 12 обработки сигнала статистически обрабатывает временную зависимость f(t) частоты f колебаний электрического сигнала от колебательного LC-контура 10 с целью определения значения отклонения Δf для временной зависимости f(t) частоты f колебаний электрического сигнала; а затем, на основе значения отклонения Δf для временной зависимости f(t) частоты f колебаний электрического сигнала от колебательного LC-контура 10, оценивает значение массы m' белья, теоретически сконцентрированного в одной точке на боковой стенке барабана 6.

Как показано на фиг.5, при получении временной зависимости H(t) длины Н контрольной цилиндрической пружины 4, предпочтительно, хотя и не обязательно, чтобы блок 12 обработки сигнала также сравнил электрический сигнал s(t) от датчика 13 положения с временной зависимостью H(t) длины Н контрольной цилиндрической пружины 4 или точнее с временной зависимостью f(t) частоты f колебаний электрического сигнала от колебательного LC-контура 10 с целью определения значения сдвига Ф временной фазы между мгновением, когда барабан 6 достигает указанного контрольного углового положения, и мгновением, когда частота f электрического сигнала от колебательного LC-контура 10 достигает своего максимального (или минимального) значения, а затем вычислил на основе значения сдвига Ф временной фазы и угловой скорости ω0 барабана 6 точное положение точки на боковой стенке барабана 6, в которой теоретически сконцентрирована неравномерно распределенная масса белья в барабане 6.

Преимущества способа определения массы белья, находящегося внутри барабана 6, и устройства 8 определения массы, реализующего такой способ, очевидны: использование в качестве контрольной величины длины Н одной из цилиндрических пружин 4, поддерживающей стиральный бак 3, позволяет устройству 8 определения массы очень точно определять массу белья, находящегося внутри барабана 6, независимо от распределения белья внутри барабана 6.

Устройство 8 определения массы белья также очень дешево в изготовлении и может быть легко встроено в существующие на рынке стиральные машины только с небольшими изменениями в электронных центральных блоках управления, которые регулируют работу существующих на рынке стиральных машин.

Ясно, что можно предложить изменения способа определения массы белья, находящегося внутри барабана 6, и устройства 8 определения массы, реализующего такой способ, не выходя, тем не менее, за рамки объема настоящего изобретения.

Например, некоторые или все цилиндрические пружины 4, поддерживающие стиральный бак 3, могут быть заменены эластичными элементами, выполненными из резины или другого эластичного неметаллического материала. Если контрольная цилиндрическая пружина 4 также заменена эластичным элементом, выполненным из резины или другого эластичного неметаллического материала, то устройство 8 определения массы содержит датчик деформации или другой датчик, непрерывно определяющий длину эластичного элемента, и статистически, аналогично тому, как описано выше, обрабатывает сигнал от датчика деформаций или аналогичного датчика с целью оценивания общей массы mtot белья, находящегося в текущий момент внутри барабана 6.

Устройство 8 определения массы также может определять массу m' белья, теоретически сконцентрированного в одной точке боковой стенки барабана 6, на основе отклонения для временной зависимости длины эластичного контрольного элемента; определять массу m'' белья, равномерно распределенного внутри барабана 6, как разницу между общей массой mtot белья, находящегося в барабане 6, и массой m' белья, сконцентрированного в одной точке боковой стенки барабана 6; и определять положение точки на боковой стенке барабана 6, в которой теоретически сконцентрирована масса белья неравномерно распределенного в барабане 6.

Как показано на фиг.5, в конечном счете, блок 12 обработки сигнала устройства 8 определения массы может также обрабатывать временную зависимость H(t) длины Н контрольной цилиндрической пружины 4, то есть временную зависимость f(t) частоты f колебаний электрического сигнала, выработанного колебательным LC-контуром 10, с целью определения мгновенного значения угловой скорости барабана 6. На самом деле период колебаний временной зависимости H(t) длины Н контрольной цилиндрической пружины 4 зависит от мгновенного значения угловой скорости барабана 6.

1. Способ определения массы белья, находящегося внутри барабана (6) стиральной машины (1), где указанный барабан (6) закреплен с возможностью вращения внутри стирального бака (3), подвешенного с возможностью перемещения к опорной раме (2) с помощью, по меньшей мере, одного эластичного соединительного элемента (4), отличающийся тем, что включает в себя следующие этапы: вращение барабана (6) с заранее заданной угловой скоростью; непрерывное получение значения длины (Н) указанного эластичного соединительного элемента (4) при вращении барабана (6) с заранее заданной угловой скоростью и вычисление общей массы (mtot) белья, находящегося внутри указанного барабана (6), посредством ее оценивания на основе временной зависимости (H(t)) значения длины (Н) указанного эластичного соединительного элемента (4) при вращении барабана (6) с заранее заданной угловой скоростью.

2. Способ по п.1, отличающийся тем, что указанный этап вычисления общей массы (mtot) белья, находящегося внутри указанного барабана (6), содержит этап вычисления среднего значения (Hm) длины (Н) указанного эластичного соединительного элемента (4) на контрольном временном интервале (ΔT), в течение которого указанный барабан (6) вращается с заранее заданной угловой скоростью, и оценивание общей массы (mtot) белья, находящегося внутри барабана (6), на основе указанного среднего значения (Hm) длины (Н) указанного эластичного соединительного элемента (4).

3. Способ по любому из пп.1 и 2, отличающийся тем, что также содержит этап вычисления первого коэффициента несбалансированности (m'), показывающего степень несбалансированности белья внутри барабана (6), посредством его оценивания на основе временной зависимости (H(t)) значения длины (Н) указанного эластичного соединительного элемента (4) при вращении барабана (6) с заранее заданной угловой скоростью.

4. Способ по п.3, отличающийся тем, что в указанном этапе вычисления указанного первого коэффициента несбалансированности (m') содержится этап статистического вычисления значения отклонения (ΔН) для временной зависимости (H(t)) длины (Н) указанного эластичного соединительного элемента (4) на контрольном временном интервале (ΔT), в течение которого указанный барабан (6) вращается с заранее заданной угловой скоростью, и дальнейшего оценивания указанного коэффициента несбалансированности (m') на основе значения отклонения (ΔН) для временной зависимости (H(t)) длины (Н) указанного эластичного соединительного элемента (4).

5. Способ по п.3, отличающийся тем, что он также содержит этап выработки контрольного сигнала (s(t)), показывающего, когда барабан (6) находится в контрольном угловом положении, и этап вычисления второго коэффициента несбалансированности (Ф), показывающего положение центра тяжести белья, неравномерно распределенного внутри указанного барабана (6), посредством его оценивания на основе сравнения временной зависимости (H(t)) значения длины (Н) указанного эластичного соединительного элемента (4) при вращении барабана (6) с заранее заданной угловой скоростью и временной зависимости (H(t)) контрольного сигнала (s(t)), показывающего, когда барабан (6) находится в указанном контрольном угловом положении.

6. Способ по п.4, отличающийся тем, что он также содержит этап выработки контрольного сигнала (s(t)), показывающего, когда барабан (6) находится в контрольном угловом положении, и этап вычисления второго коэффициента несбалансированности (Ф), показывающего положение центра тяжести белья, неравномерно распределенного внутри указанного барабана (6), посредством его оценивания на основе сравнения временной зависимости (H(t)) значения длины (Н) указанного эластичного соединительного элемента (4) при вращении барабана (6) с заранее заданной угловой скоростью и временной зависимости (H(t)) контрольного сигнала (s(t)), показывающего, когда барабан (6) находится в указанном контрольном угловом положении.

7. Способ по любому из пп.1, 2, 4-6, отличающийся тем, что, по меньшей мере, один эластичный соединительный элемент (4) представляет собой цилиндрическую пружину (4), выполненную из токопроводящего материала, и указанный этап непрерывного определения значения длины (Н) указанного эластичного соединительного элемента (4) содержит этап непрерывного измерения значения физической величины (f), связанной с мгновенным значением индуктивности (L) указанной цилиндрической пружины (4).

8. Способ по п.3, отличающийся тем, что, по меньшей мере, один эластичный соединительный элемент (4) представляет собой цилиндрическую пружину (4), выполненную из токопроводящего материала, и указанный этап непрерывного определения значения длины (Н) указанного эластичного соединительного элемента (4) содержит этап непрерывного измерения значения физической величины (f), связанной с мгновенным значением индуктивности (L) указанной цилиндрической пружины (4).

9. Способ по п.7, отличающийся тем, что указанный этап непрерывного измерения значения физической величины (f), связанной с мгновенным значением индуктивности (L) указанной цилиндрической пружины (4), содержит этап непрерывного измерения частоты (f) собственных колебаний сигнала, выработанного колебательным LC-контуром (10), в котором указанная цилиндрическая пружина (4) служит в качестве катушки индуктивности.

10. Способ по п.8, отличающийся тем, что указанный этап непрерывного измерения значения физической величины (f), связанной с мгновенным значением индуктивности (L) указанной цилиндрической пружины (4), содержит этап непрерывного измерения частоты (f) собственных колебаний сигнала, выработанного колебательным LC-контуром (10), в котором указанная цилиндрическая пружина (4) служит в качестве катушки индуктивности.

11. Стиральная машина (1), содержащая раму (2); стиральный бак (3), подвешенный с возможностью перемещения внутри указанной рамы (2) с помощью, по меньшей мере, одного эластичного соединительного элемента (4); барабан (6), расположенный с возможностью осевого вращения внутри указанного стирального бака (3); и устройство (8) определения массы белья, которое предназначено для определения массы белья, находящегося внутри указанного барабана (6); указанная стиральная машина (1) отличается тем, что устройство (8) определения массы белья содержит средства (8, 10) измерения, предназначенные для непрерывного определения значения длины (Н) указанного эластичного соединительного элемента (4); и первые средства (8, 12) обработки, предназначенные для вычисления общей массы (mtot) белья, находящегося в указанном барабане (6), на основе временной зависимости (H(t)) значения длины (Н) указанного эластичного соединительного элемента (4) при вращении барабана (6) с заранее заданной угловой скоростью.

12. Стиральная машина по п.11, отличающаяся тем, что указанные первые средства (8, 12) обработки вычисляют среднее значение (Hm) длины (Н) указанного эластичного соединительного элемента (4) на контрольном временном интервале (ΔT), в течение которого указанный барабан (6) вращается с заранее заданной угловой скоростью, а затем оценивают указанную общую массу (mtot) белья, находящегося внутри барабана (6), на основе среднего значения (Hm) длины (Н) указанного эластичного соединительного элемента (4).

13. Стиральная машина по любому из пп.11 и 12, отличающаяся тем, что устройство (8) определения массы белья также содержит вторые средства (8, 12) обработки, которые вычисляют первый коэффициент несбалансированности (m'), показывающий степень несбалансированности белья внутри барабана (6), посредством его оценивания на основе временной зависимости (H(t)) значения длины (Н) указанного эластичного соединительного элемента (4) при вращении барабана (6) с заранее заданной угловой скоростью.

14. Стиральная машина по п.13, отличающаяся тем, что указанные вторые средства (8, 12) обработки статистически вычисляют значение отклонения (ΔН) для временной зависимости (H(t)) длины (Н) указанного эластичного соединительного элемента (4) на контрольном временном интервале (ΔT), в течение которого указанный барабан (6) вращается с заранее заданной угловой скоростью, и далее оценивают указанный первый коэффициент несбалансированности (m') на основе отклонения (ΔН) для временной зависимости (H(t)) длины (Н) указанного эластичного соединительного элемента (4).

15. Стиральная машина по любому из пп.11, 12 и 14, отличающаяся тем, что, по меньшей мере, один эластичный соединительный элемент (4) представляет собой цилиндрическую пружину (4), выполненную из токопроводящего материала, и средства измерения (8, 10) непрерывно измеряют значение физической величины (f), связанной с мгновенным значением индуктивности (L) указанной цилиндрической пружины (4).

16. Стиральная машина по п.13, отличающаяся тем, что, по меньшей мере, один эластичный соединительный элемент (4) представляет собой цилиндрическую пружину (4), выполненную из токопроводящего материала, и средства измерения (8, 10) непрерывно измеряют значение физической величины (f), связанной с мгновенным значением индуктивности (L) указанной цилиндрической пружины (4).

17. Стиральная машина по п.15, отличающаяся тем, что указанные средства измерения (8, 10) содержат колебательный LC-контур (10), в котором указанная цилиндрическая пружина (4) служит в качестве катушки индуктивности и который вырабатывает сигнал переменной частоты (f), мгновенное значение которой является функцией мгновенного значения индуктивности (L) указанной цилиндрической пружины (4); указанные вторые средства (8, 12) обработки непрерывно определяют значение частоты (f) сигнала, выработанного указанным колебательным LC-контуром (10), с целью определения временной зависимости H(t)) длины (Н) указанной цилиндрической пружины (4).

18. Стиральная машина по п.16, отличающаяся тем, что указанные средства измерения (8, 10) содержат колебательный LC-контур (10), в котором указанная цилиндрическая пружина (4) служит в качестве катушки индуктивности и который вырабатывает сигнал переменной частоты (f), мгновенное значение которой является функцией мгновенного значения индуктивности (L) указанной цилиндрической пружины (4); указанные вторые средства (8, 12) обработки