Способ изготовления лопатки направляющего аппарата паровой турбины

Иллюстрации

Показать всеИзобретение относится к области машиностроения, в частности к разработке технологии изготовления лопаток направляющих аппаратов паровых турбин, работающих на влажном паре. Способ изготовления лопатки направляющего аппарата паровой турбины включает соединение накладки с телом лопатки при помощи контактной сварки и электронно-лучевой сварки. Контактной сваркой накладку соединяют с телом лопатки у выходной кромки лопатки, а щелевые каналы располагают между участками контактной сварки вдоль выходной кромки лопатки. Изобретение позволяет упростить изготовление лопатки направляющего аппарата паровой турбины. 2 ил.

Реферат

Изобретение относится к области машиностроения, в частности к разработке технологии изготовления лопаток направляющих аппаратов паровых турбин.

На поверхности лопаток рабочих колес и направляющих аппаратов при работе турбины на влажном паре происходит конденсация пара с образованием водяных капель. Эти капли срываются с направляющих лопаток, в результате чего происходит эрозия рабочих лопаток турбин.

В числе активных методов защиты лопаток от эрозии используется, в частности, применение новых конструкций лопаток направляющих аппаратов с внутриканальной сепарацией, основанной на улавливании влаги, текущей по направляющим лопаткам, выполненным пустотелыми, причем внутренние полости лопаток сообщаются с их наружной поверхностью каналами. Чаще всего такие лопатки изготавливаются отливкой, но этот способ изготовления довольно сложен.

Известен способ изготовления лопатки направляющего аппарата паровой турбины, включающей соединения лопатки, состоящей из тела лопатки и накладки, соединяемых с помощью сварки, и принятой за прототип (см. публикацию заявки США US 2007/001467А1 от 18 января 2007 г.).

Предложен способ изготовления составной лопатки с помощью сварки, заключающийся в том, что накладку соединяют с телом лопатки при помощи контактной точечной сварки и электронно-лучевой сварки, причем у выходной кромки лопатки накладку соединяют с телом лопатки контактной сваркой, а щелевые каналы располагают между участками контактной сварки вдоль выходной кромки лопатки.

Заявляемый способ изготовления лопатки направляющего аппарата паровой турбины позволяет уменьшить эрозию деталей турбины без существенного усложнения технологии, обеспечить требуемую точность изготовления без дополнительной механической обработки.

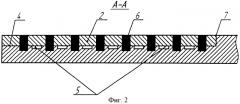

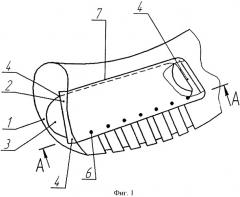

Для пояснения описываемого способа на фиг.1 приведена конструкция лопатки направляющего аппарата, а на фиг.2 - разрез по А-А фиг.1. Как видно из чертежей, конструкция состоит из тела лопатки 1 и накладки 2. В теле лопатки выполнена полость 3, выходящая одной стороной на торец лопатки. По другим трем сторонам полости выполнены площадки 4, лежащие в одной плоскости, на которые опирается накладка 2 своим плоским основанием. На одной из площадок, расположенной вдоль выходной кромки лопатки, до сборки лопатки выполнены щелевые каналы 5, соединяющие полость 3 с наружной поверхностью лопатки.

Накладка 2 соединяется с телом лопатки контактной точечной сваркой 6 и сплошными швами электронно-лучевой сваркой 7.

Предлагаемый способ упрощает механическую обработку тела лопатки и накладки за счет того, что обрабатываемые поверхности выполняются плоскими, а сварка осуществляется с помощью процессов, дающих малую деформацию соединяемых деталей.

Способ изготовления лопатки направляющего аппарата паровой турбины, включающий соединение накладки с телом лопатки при помощи сварки, отличающийся тем, что накладку соединяют с телом лопатки при помощи контактной сварки и электронно-лучевой сварки, причем у выходной кромки лопатки накладку соединяют с телом лопатки контактной сваркой, а щелевые каналы располагают между участками контактной сварки вдоль выходной кромки лопатки.