Герметичное фланцевое соединение для каналов газа высокой чистоты и высокого давления

Иллюстрации

Показать всеИзобретение относится к фланцевым соединениям. Герметичное фланцевое соединение для каналов текучей среды содержит первый фланец с первым каналом текучей среды и цилиндрической передней полостью. Первый канал текучей среды простирается в осевом направлении через первый фланец для выхода в опорной поверхности. Полимерное уплотнительное кольцо имеет радиальную внешнюю поверхность и радиальную внутреннюю поверхность, причем уплотнительное кольцо вставлено в цилиндрическую переднюю полость так, что его радиальная внешняя поверхность входит в контакт с периферийной поверхностью передней полости. Второй фланец разъемно соединен с первым фланцем и имеет второй канал текучей среды, простирающийся в осевом продолжении первого жидкостного канала. Второй фланец выступает в осевом направлении цилиндрическим передним ниппелем с конической головкой, при этом второй канал текучей среды выходит в осевом направлении в торцевую поверхность конической головки. Коническая головка входит в контакт с радиальной внутренней поверхностью уплотнительного кольца для радиального прижатия последнего его радиальной внешней поверхностью к периферийной поверхности передней полости. Изобретение повышает надежность соединения. 2 н. и 14 з.п. ф-лы, 6 ил.

Реферат

Область технического применения

Настоящее изобретение относится к герметичному фланцевому соединению для каналов текучих сред, в частности для каналов высокого давления и/или каналов газа высокой чистоты.

Описание известного уровня техники

Растущее использование специальных газов и постоянно увеличивающийся уровень требований к чистоте в некоторых отраслях промышленности породили, по мере возрастания, необходимость в сложных высококачественных и высокочистых системах подачи.

При производстве полупроводников или чипов, например, требуются высококачественные газовые каналы, так как любые примеси в газе могут негативно повлиять на электрические свойства устройств и значительно снизить выработку продукции. Чаще всего данные газы являются также химически очень активными, коррозийными и/или ядовитыми.

Отсюда следует, что хранение, транспортировка и подача ультрачистых газов требует специально созданных установок и высококачественного оборудования. В таких системах качество элементов соединения и уплотнения является делом исключительной важности для того, чтобы избежать каких-либо утечек или проникновения воздуха в систему. Достижение качественного уплотнения является даже более важным и трудным, поскольку уплотнение должно выдерживать давление свыше 200 бар.

Из-за таких строгих требований к чистоте и в отношении высокого рабочего давления система уплотнения для систем высокой чистоты часто выполняется на заказ. В связи с этим известно использование металлических колец круглого сечения или плоских металлических прокладок в соединениях между напорной трубой и выпускным отверстием клапана газового баллона. Однако если прокладки круглого сечения выдерживают высокое давление, они оставляют вмятину на уплотнительной поверхности, с которой они контактируют, что делает их непригодными для использования с разъемными соединениями.

К сожалению, имеется острая необходимость в разъемных соединениях для высокочистых применений, так как это позволяет смену оборудования и замену поврежденных или неисправных частей.

Цель изобретения

Таким образом, имеется необходимость в технологии уплотнения, которая приспособлена для газовых каналов высокой чистоты, высокого давления и пригодна для разъемных соединений.

Для того чтобы отвечать данным требованиям, настоящее изобретение предлагает усовершенствованное герметичное фланцевое соединение согласно п.1 формулы изобретения.

Общее описание изобретения

Герметичное фланцевое соединение для каналов текучей среды в соответствии с настоящим изобретением содержит первый фланец с первым каналом текучей среды и цилиндрической передней полостью. Передняя полость ограничена в осевом направлении нижней поверхностью, а в радиальном направлении - периферийной поверхностью. Первый канал текучей среды простирается в осевом направлении через первый фланец для выхода в опорной поверхности передней полости. Полимерное уплотнительное кольцо, имеющее радиальную внешнюю и радиальную внутреннюю поверхности, вставлено в цилиндрическую переднюю полость так, что его радиальная внешняя поверхность входит в контакт с периферийной поверхностью передней полости. Фланцевое соединение далее содержит второй фланец, при этом первый и второй фланцы разъемно соединены друг с другом. Второй жидкостный канал проходит через второй фланец в осевом продолжении первой жидкостной линии. Второй фланец снабжен выступающим в осевом направлении цилиндрическим передним ниппелем с конической головкой, при этом второй канал текучей среды выходит в осевом направлении в торцевую поверхность конической головки. Становится понятным, что коническая головка входит в контакт с радиальной внутренней поверхностью полимерного уплотнительного кольца для того, чтобы радиально прижать последний его радиальной наружной поверхностью к периферийной поверхности передней полости.

Таким образом, настоящее изобретение предлагает конструкцию соединения, где ниппель, прижатый к внутренней стороне полимерного уплотнительного кольца, вызывает сильную степень его радиального сжатия. Это достигается благодаря конфигурации ниппеля и полимерного уплотнительного кольца, когда оба фланца собраны и прикреплены друг к другу. Ниппель с его конической головкой трансформирует осевое давление в радиальное сжатие полимерного уплотнительного кольца. Таким образом, уплотнительное кольцо радиально сжато и фактически заключено между ниппелем и поверхностями передней полости, и обеспечивает высококачественное уплотнение, подходящее для высокого рабочего давления, которое часто встречается в случаях использования высокочистого газа.

В дополнение к усовершенствованной уплотнительной функции, настоящее соединение обеспечивает преимущества во многих аспектах. Во-первых, полимерное уплотнительное кольцо не повреждает поверхности, с которыми оно контактирует, тем самым, оно является более подходящим для повторных присоединений или отсоединений соединения, чем плоские металлические прокладки или кольцевые прокладки. Во-вторых, использование фланцевого соединения позволяет осевую сборку соединения. Два фланца могут крепиться вместе, например, с помощью винтов, так что отсутствуют скручивающие усилия во время сборки. Это также устраняет проблемы трения в области уплотнения, что могло бы порождать нежелательные металлические частицы.

Более того, настоящая разработка позволяет во время сборки вызывать (или вынуждать) деформацию полимерного уплотнительного кольца и размещать его по месту в передней полости. Это достигается главным образом конической головкой ниппеля, которая прилагает радиальные силы, снижая, тем самым, усилия сборки (в осевом направлении).

Кроме того, поскольку ниппель плотно прилегает (по крайней мере, своей конической головкой) к радиальной внутренней поверхности уплотнительного кольца, он также изолирует последний от канала текучей среды, таким образом, защищая уплотнительное кольцо от непосредственного контакта с жидкостью. Результат данной защитной конфигурации уплотнительного кольца, в частности, будет наблюдаться в виде улучшенной характеристики во время теста на адиабатический удар.

Герметичное фланцевое соединение в соответствии с настоящим изобретением может преимущественно использоваться для осуществления соединений между различными типами оборудования, в которых требуется высококачественная уплотнительная функция. Оно может найти применение в различных сферах деятельности, таких как: аэрокосмическая, машиностроение, стационарная гидравлика, химическая промышленность, разработки технологий, производство полупроводников / чипов, медицинская техника. Также стоит отметить, что соединение согласно изобретению необязательно должно содержать два отдельных фланца, так как один фланец может быть, например, встроен в существующий участок оборудования (т.е. является, таким образом, совместимым со стыковочным фланцем).

Периферийная поверхность передней полости преимущественно имеет центральную выпуклость, которая входит в контакт с радиальной наружной поверхностью полимерного уплотнительного кольца. Данная выпуклая форма периферийной поверхности влечет за собой более высокое сжатие (более высокое давление) в центре уплотнительного кольца, тем самым, усиливая уплотнительную функцию. В дополнение выпуклость позволяет удержать полимерное уплотнительное кольцо в передней полости во время разъединения соединения.

После сборки двух фланцев первый фланец и ниппель ограничивают полость уплотнительного кольца в цилиндрической передней полости. Уплотнительное кольцо в сжатом состоянии имеет ту же самую форму поперечного сечения, что и полость уплотнительного кольца. Поэтому сечение уплотнительного кольца в несжатом состоянии может быть в 1,03-1,10, в предпочтительном варианте осуществления изобретения в 1.03-1.07 раз больше, чем поперечное сечение полости уплотнительного кольца.

Преимущественно, первый фланец содержит первую поверхность осевого примыкания, окружающую цилиндрическую переднюю полость, тогда как второй фланец содержит вторую поверхность осевого примыкания, окружающую ниппель. Когда фланцы собраны, первая и вторая поверхности примыкания прижаты друг к другу в осевом направлении. Взаимодействие поверхностей примыкания ограничивает осевое смещение фланцев в направлении друг друга и, таким образом, предотвращает разрушение полимерного уплотнительного кольца. Это также предохраняет уплотнительную область (уплотнительное кольцо, ниппель, полость уплотнительного кольца) от осевых ударов.

В одном варианте осуществления изобретения первый фланец далее содержит выполненную в виде кольца канавку в первой поверхности осевого примыкания, данная кольцеобразная канавка окружает цилиндрическую переднюю полость и радиально ограничивается внутренней радиальной поверхностью и внешней радиальной поверхностью. Второе уплотнительное кольцо расположено в выполненной в виде кольца канавке, при этом второе уплотнительное кольцо контактирует с внешней радиальной поверхностью и радиально удалено от внутренней радиальной поверхности так, чтобы радиально изолировать внешний и внутренний кольцевой каналы в выполненной в виде кольца канавке. Для контроля возможных утечек соединительный канал соединяет кольцевой канал с отверстием контроля на герметичность в первом фланце.

Данное второе уплотнительное кольцо, например кольцо эластомера круглого сечения, изолирует внутренний кольцевой канал в соединении между поверхностями примыкания, что предотвращает попадание воздуха и позволяет контролировать качество уплотнения первичного уплотнительного кольца. Оно также устраняет проникновение влажности и других примесей в область первичного полимерного уплотнительного кольца.

Чтобы облегчить сборку фланцевых соединений, первый фланец может содержать выступающую в осевом направлении позиционирующую головку, образующую первую поверхность осевого примыкания. Тогда второй фланец может содержать позиционирующую полость, образующую вторую поверхность осевого примыкания, при этом данная позиционирующая полость сконструирована для приема и радиального позиционирования выступающей в осевом направлении позиционирующей головки. Эта конструкция не только облегчает позиционирование двух фланцев, но также позиционирование конфигурации головки / полости позволяет выдерживать радиальные усилия на соединении.

Другое преимущество позиционирующей полости заключается в том, что оно предохраняет ниппель, когда первый фланец не прикреплен ко второму фланцу. Ниппель может таким образом иметь высоту, которая меньше или равна глубине позиционирующей полости. При необходимости полость и, таким образом, ниппель можно закрыть съемной крышкой.

В некоторых вариантах осуществления изобретения высота ниппеля может быть такой, что торцевую поверхность конической головки ниппеля от отшлифованной поверхности передней полости может разделять небольшой зазор, когда первая и вторая поверхности примыкания были прижаты одна к другой в осевом направлении. В таком случае полимерное уплотнительное кольцо предпочтительно выполнено таким, что в сжатом состоянии оно радиально проникает в данный небольшой зазор для его заполнения. Это предотвращает любое «мертвое пространство» на периферии жидкостных каналов, в котором могут скапливаться частицы, конденсат, газ или жидкости.

Что касается большего уточнения в отношении первичного полимерного уплотнительного кольца, оно предпочтительно должно быть выполнено из термопластичного полимера, который имеет низкую газовую проницаемость и который обнаруживает низкую деформацию под нагрузкой (т.е. при высоком давлении), Выбранный полимер не должен, конечно, содержать твердых частиц (например, стекло или тому подобное), чтобы избежать повреждения уплотняющей поверхности. Предпочтительным полимером соответствующим данным критериям является политрифторхлорэтилен (ПТФХЭ), который может быть использован для рабочих температур в диапазоне -60 до 100°С. Другие материалы, которые могут быть использованы для первичного уплотнительного кольца, - это полиимиды или пенополиуретан.

Чтобы избежать ошибки сборки и подгонки, настоящее фланцевое соединение может содержать систему указательного штифта, как известно из уровня техники.

В соответствии с другим аспектом настоящего изобретения уплотнительное кольцо для герметичного фланцевого соединения, как определено выше, имеет радиальную внутреннюю поверхность и радиальную внешнюю поверхность. Радиальная внешняя поверхность включает в себя центральную вогнутую цилиндрическую поверхность; а радиальная внутренняя поверхность включает в себя центральную, выполненную в виде усеченного конуса поверхность.

В предпочитаемом варианте осуществления радиальная внутренняя поверхность включает в себя первую цилиндрическую поверхность, направленную к торцу, у которого диаметр выполненной в виде усеченного конуса центральной поверхности наибольший; и вторую цилиндрическую поверхность, направленную к торцу, у которого диаметр центральной, выполненной в виде усеченного конуса поверхности наименьший. В несжатом состоянии ширина уплотнительного кольца в области первой цилиндрической поверхности в 1,4-2,2 раза больше ширины уплотнительного кольца в области второй цилиндрической поверхности.

Уплотнительное кольцо может иметь плоскую кольцевую верхнюю и нижнюю поверхности. Углы со снятой фаской могут соединять плоскую кольцевую верхнюю и нижнюю поверхности с центральной полой цилиндрической поверхностью.

Краткое описание чертежей

Настоящее изобретение описывается ниже с помощью примера со ссылкой на прилагаемые чертежи, в которых:

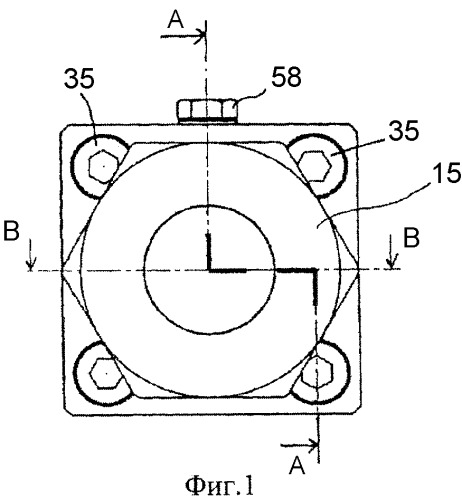

Фигура 1: является видом спереди предпочтительного варианта осуществления фланцевого соединения в соответствии с изобретением, при взгляде с внешней стороны первого фланца;

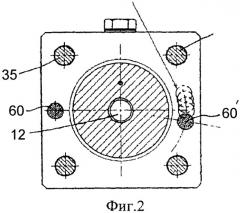

Фигура 2: является видом в разрезе по линии С-С на фигуре 3;

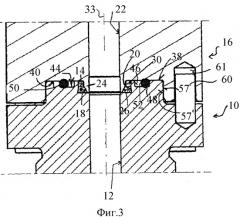

Фигура 3: является видом в разрезе по линии В-В на фигуре 1;

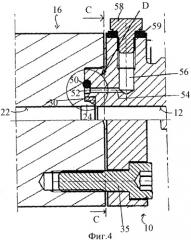

Фигура 4: является видом в разрезе по линии А-А на фигуре 1;

Фигуры 5 и 6: являются подробными видами области D на фигуре 4, показывающие, соответственно, полимерное уплотнительное кольцо в несжатом и сжатом состоянии.

Подробное описание предпочтительных вариантов осуществления изобретения

Предпочтительный вариант герметичного фланцевого соединения в соответствии с настоящим изобретением проиллюстрирован на фигурах. Настоящее герметичное фланцевое соединение представляет собой сборку пары фланцев герметичным образом, как это будет видно ниже. Такая конструкция фланцевого соединения может использоваться для множества герметичных соединений в каналах для текучей среды, особенно газовых каналах, и любых емкостях для текучей среды/газа, в транспортно-загрузочных или дозирующих системах, например, между отверстием вентиля баллона и магистральным трубопроводом. Настоящий тип фланцевого соединения, прежде всего, подходит для применений использующих ультрачистые, очень коррозийные газы высокого давления.

Обращаясь к фигуре 3, можно увидеть первый фланец 10, имеющий первый канал 12 текучей среды и цилиндрическую переднюю полость 14. Данный первый фланец 10 может, например, предусматриваться в конце магистральной трубы 15. Ссылка 16, в общем, обозначает второй фланец, при этом два фланца 10 и 16, разъемно крепятся друг к другу, как объясняется ниже. Такая конструкция второго фланца может, например, предусматриваться на распределительном отверстии клапана газового баллона. Как можно видеть, второй фланец 16 составляет единое целое с отверстием клапана, а не встроен как отдельный фланец, при этом он также может рассматриваться как стыковочный фланец.

Передняя полость 14 первого фланца 10 ограничена в осевом направлении нижней поверхностью 18, а в радиальном - периферийной поверхностью 20. Первый газовый канал 12 простирается через первый фланец 10 в осевом направлении, выходя в нижнюю поверхностью 18 передней полости 14.

Второй фланец 16 имеет второй газовый канал 22, простирающийся через второй фланец 16 в осевом продолжении первого газового канала 12. Второй фланец 16 содержит выступающий в осевом направлении цилиндрический передний ниппель 24 с конической головкой 26. Второй газовый канал 22 выходит в осевом направлении в торцевую поверхность 28 на верхнем конце конической головки 26 (фигура 5).

Следует отметить, что полимерное уплотнительное кольцо 30, имеющее радиальную внешнюю поверхность 32 и радиальную внутреннюю поверхность 34, прилегает к цилиндрической передней полости 14 так, что его радиальная внешняя поверхность 32 соприкасается с нижней поверхностью 20 передней полости 14. Более того, коническая головка 26 второго фланца 16 соприкасается с радиальной внутренней поверхностью 34 полимерного уплотнительного кольца 30 для радиального прижатия последнего его радиальной внешней поверхностью 32 к периферийной поверхности 20 передней полости 14.

Как может стать понятным из фигур, сборка фланцев 10 и 16 выполняется путем их прижатия в осевом направлении (ось 33) друг к другу. Предпочтительно фланцы крепятся друг к другу посредством винтов 35, которые удерживают фланцы в контакте друг с другом. В настоящем варианте осуществления с внешней стороны первого фланца (Фиг.1) вставлены четыре винта 35, и резьбовой участок шурупов входит в соответствующие резьбовые отверстия во втором фланце 16 (см. Фиг.4).

Как только фланцы 10 и 16 собраны, ниппель 24 располагается в передней полости 14. Ниппель 24 с его конической головкой 26 трансформирует осевое сжатие в радиальное сжатие уплотнительного кольца 30. Уплотнительное кольцо 30, таким образом, радиально сжимается и удерживается между ниппелем 24 и периферийной поверхностью 20 передней полости 14, которая обеспечивает высокое качество уплотнения, подходящее для высокого рабочего давления текучей среды или газа.

Как лучше можно увидеть на фигурах 5 и 6, периферийная поверхность 20 передней полости 14 имеет центральную выпуклость 36, которая входит в контакт с радиальной внешней поверхностью 32 полимерного уплотнительного кольца 30. Данная выпуклая форма периферийной поверхности 20 приводит к более высокому сжатию (повышенному давлению) в центре уплотнительного кольца 30, усиливая, таким образом, герметичность в состыкованном положении. Выпуклость 36 также позволяет удерживать уплотнительное кольцо 30 в передней полости 14, когда фланцы 10 и 16 отделены друг от друга.

В настоящем варианте осуществления первый фланец 10 преимущественно содержит первую поверхность 38 осевого примыкания, окружающую цилиндрическую переднюю полость 14, а второй фланец 16 содержит вторую поверхность 40 осевого примыкания, окружающую ниппель 24. Данные поверхности примыкания 38 и 40 сконструированы так, чтобы при сборке фланцев 10 и 16 входить в (примыкание) соприкосновение, и передают осевое усилие давления, возникающее в результате крепления фланцев. В частности, данные поверхности 38 и 40 примыкания предотвращают чрезмерное сжатие уплотнительного кольца 30 во время сборки и в общем смысле обеспечивают защиту уплотнительной функции от осевых воздействий. В качестве дополнительной защиты уплотнительной функции и соединения винты 35 переносят и предотвращают любые прилагаемые к соединению скручивающие усилия.

Как можно видеть из фигур, первый фланец 10 и ниппель 24 ограничивают полость 42 уплотнительного кольца (указано только на фигуре 6) в цилиндрической передней полости 14. В собранном состоянии (т.е. когда поверхности примыкания контактируют друг с другом), которое также предполагает сжатое состояние полимерного уплотнительного кольца 30, последнее имеет предпочтительно то же самое поперечное сечение (как показано на фигуре 6), как и полость уплотнительного кольца 42 (фигура 6), которая, таким образом, полностью заполняется уплотнительным кольцом 30.

В связи с этим далее можно также отметить, что при сборке (когда первая и вторая поверхности примыкания прижаты друг к другу в осевом направлении), остается маленький зазор g, который отделяет торцевую поверхность 28 конической головки 24 ниппеля от нижней поверхности 18 передней полости 14. В настоящем варианте осуществления изобретения уплотнительное кольцо 30 в радиальном направлении проникает в маленький зазор g для заполнения. Поскольку полость 42 уплотнительного кольца и даже маленький зазор g между кончиком ниппеля 28 и отшлифованной поверхностью 18 заполнены уплотнительным кольцом 30, то в этом месте отсутствует мертвое пространство, в котором могут скапливаться газ /текучая среда, конденсат или частицы.

Полимерное уплотнительное кольцо 30 в данной частной конфигурации полностью заполняет полость 42, а зазор g можно лучше рассмотреть на фигуре 6. В отличие от этого на фигуре 5, на которой сборка не закончена (поверхности примыкания не контактируют), можно увидеть, что уплотнительное кольцо 30 не заполняет зазор g, отделяющий верхний конец 28 ниппеля от нижней поверхности 18.

Настоящий вариант осуществления изобретения обеспечивает чрезвычайно эффективную уплотнительную функцию, действующую вокруг каналов 12 и 22 газа /текучей среды на контактной поверхности между двумя фланцами 10 и 16. Как это ясно видно из фигуры 6, уплотнительное кольцо 30 заключено в полости 42 уплотнительного кольца между ниппелем 24 и стенками (18, 20) передней полости 14. Плотный контакт между поверхностями 38 и 40 примыкания закрывает полость уплотнительного кольца 42, таким образом с помощью этого соединения предотвращается любое смещение уплотнительного кольца. Единственным просветом в полости уплотнительного кольца 42 является очень маленький зазор g. Таким образом, только очень маленький участок уплотнительного кольца 30 напрямую подвергается газовому давлению в канале. Благодаря данной конфигурации, в которой, в частности, полость 42 уплотнительного кольца закрыта поверхностями 38 и 40 примыкания, для уплотнительного кольца 30 не остается никакой возможности смещения под высоким давлением газа, проходящим в газовом канале 12 и 22.

В связи с вышеописанной конструкцией можно отметить, что уплотнительное кольцо 30 сконструировано предпочтительно таким образом, что в собранном состоянии оно заполняет полость 42, а также зазор g при этом однако не выступает в газовые каналы 12, 22. Как можно увидеть на фигуре 6, уплотнительное кольцо 30 в зазоре g расположено заподлицо с поверхностью канала 12 в первом фланце 10.

В общем, предлагаемая конфигурация, имеющая ниппель 24 с конической головкой 26, позволяет влиять на радиальное сжатие уплотнительного кольца 30, когда фланцы 10 и 16 собраны. Это позволяет вызвать деформацию уплотнительного кольца в радиальном направлении, что приводит к постановке на место уплотнительного кольца 30 в полости 42 уплотнительного кольца, снижая при этом усилия сборки в осевом направлении, поскольку усилия сдвига уплотнительного кольца 30 в основном радиальные. В конфигурации окончательной сборки (как показано на фигуре 6) уплотнительное кольцо 30 заключено в пространстве полости 42 уплотнительного кольца и сжимается по всей своей периферии (кроме зазора g), что обеспечивает высокое качество герметизации.

В настоящем варианте осуществления первый фланец 10 содержит выполненную в виде кольца (кольцеобразную) канавку 44 в первой поверхности 38 осевого примыкания. Данная кольцеобразная канавка 44 окружает цилиндрическую переднюю полость 14 и радиально ограничена внутренней радиальной поверхностью 46 и внешней радиальной поверхностью 48. Второе уплотнительное кольцо 50, предпочтительно изготовленное из эластомера, расположено в кольцеобразной канавке 44. Второе уплотнительное кольцо 50 контактирует с внешней радиальной поверхностью 48 и радиально расположено на расстоянии от внутренней радиальной поверхности 46 таким образом, чтобы радиально изолировать внешний и внутренний кольцевой канал 52 в кольцеобразной канавке 44. Соединительный канал 54 соединяет кольцевой канал 52 с отверстием контроля 56 на герметичность в первом фланце 10. Отверстие контроля на герметичность может быть закрыто заглушкой 58.

Второе уплотнительное кольцо 50 изолирует внутренний кольцевой канал 52 в соединении между поверхностями примыкания, которое предотвращает проникновение воздуха и позволяет контролировать качество уплотнения первичного кольцевого уплотнения 30 с помощью соединительного канала 54 и отверстия 56. Оно также устраняет проникновение влажности (и примесей) в область первичного уплотнительного кольца 30.

Также для того чтобы обеспечить герметизацию от атмосферного воздуха и влажности, заглушка 58 в предпочтительном варианте осуществления изобретения является винтом (например, винт М4), который ввинчивается в соответствующее нарезное отверстие 56. Ссылка 59 указывает на уплотнительное кольцо, например, уплотнительное кольцо из фторопласта (PTFE), расположенное под головкой винта 58.

Сборка двух фланцев 10 и 16 облегчена конструкцией настоящего варианта осуществления изобретения. На фигуре 3 показано, что первый фланец 10 содержит выступающую в направлении оси позиционирующую головку, формирующую первую поверхность 38 осевого примыкания. Второй фланец 16, в свою очередь, содержит позиционирующую полость, образующую вторую поверхность 40 осевого примыкания, при этом позиционирующая полость сконструирована для приема и радиального позиционирования выступающей в осевом направлении позиционирующей головки. Данная конфигурация обеспечивает должное позиционирование различных элементов, выполняющих основную уплотняющую функцию. В дополнение выступающие в осевом направлении сопрягающиеся поверхности 57 и 57' соответственно головки и полости воспринимают радиальные усилия и, таким образом, предохраняют уплотняющую функцию.

Ниппель 24 предпочтительно имеет высоту, которая меньше или равна глубине позиционирующей полости. Ниппель, таким образом, в то время, когда первый фланец 10 не соединен со вторым фланцем, защищен окружающей полостью. Более того, внутреннее пространство полости может предохраняться крышкой (не показана).

Как это является обычным в технике, настоящее соединение может содержать систему указательного штифта. Это иллюстрируется на фигуре 2, на которой ссылка 60 указывает на первый указательный штифт, и ссылка 60' на второй указательный штифт, хотя для достижения функции маркировки может быть достаточно одного штифта. Штифт 60 крепится (ввинчивается) в первый фланец 10 и входит в контакт с соответствующим отверстием 61 во втором фланце 16. Указательный штифт (выступающий в осевом направлении) служит не только цели маркировки, но также передает на соединение усилие вращения.

В настоящем варианте осуществления полимерное уплотнительное кольцо 30 имеет в несжатом состоянии характерную форму, которая согласована с формой полости 42 уплотнительного кольца. Обычно поперечное сечение (как показано на фигурах 5 и 6) уплотнительного кольца 30 перед использованием (до сжатия) может быть на 3-10% больше, чем в сжатом состоянии.

Как можно увидеть на фигуре 5, радиальная внешняя поверхность 32 включает в себя центральную, имеющую углубление цилиндрическую поверхность 62. Радиальная внутренняя поверхность 34 включает в себя центральную, выполненную в виде усеченного конуса 64 поверхность; первую цилиндрическую поверхность 66, направленную к торцу, у которого диаметр центральной, выполненной в виде усеченного конуса поверхности 64 наибольший; и вторую цилиндрическую поверхность 68, направленную к торцу, у которого диаметр центральной, выполненной в виде усеченного конуса поверхности наименьший. В несжатом состоянии ширина уплотнительного кольца 30 в области первой цилиндрической поверхности 66 в 1,4-2,2 раза больше ширины уплотнительного кольца 30 в области второй цилиндрической поверхности 68. Более важным в отношении конструкции первой цилиндрической поверхности 66 является то, что в сжатом состоянии она не должна, как упоминалось ранее, выступать в газовые каналы.

Более того, при взгляде в осевом направлении 33, уплотнительное кольцо 30 имеет плоскую кольцевую верхнюю поверхность 70 и плоскую кольцевую нижнюю 72 поверхность. Углы со снятой фаской 74, 74' соединяют плоскую кольцевую верхнюю и нижнюю поверхности 70, 72 с центральной полой цилиндрической поверхностью 64.

Все эти конструктивные признаки поверхности уплотнительного кольца 30 и полости 42 уплотнительного кольца способствуют усовершенствованной подгонке контуров, ведущей к полному, плотному заполнению полости 42 полимерным уплотнительным кольцом 30, которое благодаря сжатию (уменьшению объема) поддерживается под постоянным давлением по его периферии (кроме зазора g) стенками полости 42.

Таким образом, в настоящем герметичном фланцевом соединении уплотнительное кольцо 30 является сжатым фактически по всему периметру (за исключением зазора g) путем его ограничения в полости 42 уплотнительного кольца. Во время сборки фланцев 10, 16 уплотнительное кольцо 30 сначала радиально сдавливается и сжимается конической головкой 26 ниппеля 24. После сборки уплотнительное кольцо 30 установлено в полости 42 уплотнительного кольца (сечение которой меньше, чем у несжатого уплотнительного кольца 30), при этом стенки полости уплотнительного кольца оказывают давление почти на весь периметр уплотнительного кольца. Это приводит к образованию периферийного давления на уплотнительное кольцо, обеспечивая высокое качество уплотнения. Более того, увеличенное радиальное сжатие уплотнительного кольца 30 между ниппелем 24 и выпуклостью 36 усиливает качество уплотнения. Образование радиальных сил сжатия с помощью конической головки ниппеля 26 снижает необходимое усилие сборки в осевом направлении.

Другими словами, настоящая конструкция позволяет снизить усилия сборки и обеспечивает геометрию, которая удерживает уплотнительное кольцо 30 на месте и вдавливает уплотнительное кольцо для заполнения и удерживания в полости уплотнительного кольца 42, в котором оно сжимается по периферии, за исключением зазора g (конструкция которого объяснялась выше). Таким образом, почти вся периферийная поверхность уплотнительного кольца 30 участвует в уплотнении. Данная конструкция довольно сильно отличается от обычных уплотнительных конструкций, в которых, например, кольцевое уплотнение сжимается (как правило, в осевом направлении сборки) на двух противоположных периферийных участках.

Остается отметить, что в настоящем варианте осуществления изобретения, особенно при высоком давлении, полимерный материал должен иметь низкую проницаемость для газов и низкую степень деформации. Такие материалы обычно являются не эластомерами, а более жесткими полимерами, имеющими меньшую эластичность, так что уплотнительное кольцо во время сборки, как правило, будет подвергаться пластической деформации.

Таким подходящим материалом для полимерного уплотнительного кольца 30 является, например, политрифторхлорэтилен (ПТФХЭ). Данный материал имеет низкую проницаемость для газов и низкую деформацию под нагрузкой. Он также позволяет работу клапана в температурном диапазоне от -60 до 100°С.

Однако для применений с менее строгими требованиями к уплотнению, например, при низких давлениях и особенно с текучими средами может быть использовано уплотнительное кольцо в виде эластомерного кольца.

Что касается вторичной функции уплотнения, прокладка круглого сечения 50 может выполняться из эластомера, например, нитрилбутадиенового каучука или Viton® (фторкаучук от DuPont).

Как уже упоминалось, конструкция настоящего соединения может быть приспособлена для обеспечения разъемных, герметичных соединений между множеством устройств для газа / текучих сред. Конкретным примером является применение в области баллонов с газом высокой чистоты, которые, как правило, включают в себя клапан со специальным ниппелем для подсоединения к газовой линии и т.п. Ниппель такого клапана, встроенного во внутреннюю структуру корпуса клапана, очень хрупкий и часто повреждается от механических ударов. Это требует замены всего клапана на газовом баллоне и, таким образом, в силу применения в области высокой чистоты влечет за собой большие ремонтные и очистные процедуры газового баллона.

Настоящее фланцевое соединение обеспечивает герметизирующее решение, которое в случае повреждения на ниппеле свободно от таких проблем технического обслуживания и чистки. Например, отверстие клапана газового баллона может быть сконструировано в виде второго фланца 16. Тогда один конец элемента переходной муфты оснащают конструкцией первого фланца 10, а его противоположный конец выполняется в виде определенного ниппельного устройства. Данный элемент переходной муфты устанавливается торцом первого фланца на имеющее конструкцию второго фланца отверстие клапана, в соответствии с чем клапан газового баллона оснащается желаемым определенным ниппелем. В случае повреждения штуцера достаточно заменить элемент переходной муфты на новый, что может быть легко и практично сделано благодаря настоящей конструкции соединения. Теперь нет необходимости заменять весь клапан газового баллона, в силу чего избегают крупных ремонтных и очистных процедур.

Предполагается, что конструктивная прочность настоящего фланцевого соединения позволяет производить не менее 50 повторных подсоединений и разъединений, не подвергая риску качество герметизации (до повторного соединения уплотнительные кольца, конечно, могут быть заменены).

1. Герметичное фланцевое соединение для каналов текучих сред, содержащее первый фланец (10) с первым каналом (12) текучей среды и цилиндрической передней полостью (14), причем передняя полость (14) ограничена в осевом направлении опорной поверхностью (18), а в радиальном направлении - периферийной поверхностью (20), при этом первый канал (12) текучей среды простирается в осевом направлении через первый фланец (10) для выхода в опорной поверхности (18) передней полости (14), полимерное уплотнительное кольцо (30), имеющее радиальную внешнюю поверхность (32) и радиальную внутреннюю поверхность (34), причем уплотнительное кольцо (30) вставлено в цилиндрическую переднюю полость (14) так, что его радиальная внешняя поверхность (32) входит в контакт с периферийной поверхностью (20) передней полости, и второй фланец (16) со вторым каналом (22) текучей среды, простирающимся через второй фланец (16) в осевом продолжении первого жидкостного канала (12), и выступающим в осевом направлении цилиндрическим передним ниппелем (24) с конической головкой (26), при этом второй канал (22) текучей среды выходит в осевом направлении в торцевую поверхность (28) конической головки (26), при этом первый и второй фланцы (10, 16) разъемно соединены друг с другом, коническая головка (26) входит в контакт с радиальной внутренней поверхностью (34) полимерного уплотнительного кольца (30) для радиального прижатия последнего его радиальной внешней поверхностью (32) к периферийной поверхности (20) передней полости (14), а первый фланец (10) и ниппель (24) ограничивают полость (42) уплотнительного кольца в цилиндрической передней полости (24), и уплотнительное кольцо (30) в сжатом состоянии имеет, по существу, ту же самую форму поперечного сечения, что и полость (42) уплотнительного кольца; и первый фланец (10) содержит первую поверхность (38) осевого примыкания, окружающую цилиндрическую переднюю полость (14), второй фланец (16) содержит вторую поверхность (40) осевого примыкания, окружающую ниппель (24), при этом первая и вторая поверхности (38, 40) примыкания прижаты друг к другу в осевом направлении.

2. Герметичное фланцевое соединение по п.1, в котором периферийная поверхность (20) передней полости (14) имеет центральную выпуклость (36), входящую в контакт с радиальной внешней поверхностью (32) полимерного уплотнительного кольца (30).

3. Герметичное фланцевое соединение по п.1, в котором поперечное сечение уплотнительного кольца (30) в несжатом состоянии в 1,03-1,10 раза, предпочтительно в 1,03-1,07 раза больше, чем поперечное сечение полости (42) уплотнительного кольца.

4. Герметичное фланцевое соединение по п.3, в котором поперечное сечение уплотнительного кольца (