Внутритрубное транспортное средство

Иллюстрации

Показать всеВнутритрубное транспортное средство относится к колесно-шагающим сочлененным транспортным средствам, снабженным манипулятором и приспособленным для передвижения внутри труб. Внутритрубное транспортное средство содержит несущую конструкцию с размещенными на ней в нижней части колесным движителем, а в верхней - механизмом вертикального перемещения опоры, снабженного направляющими и распорным механизмом, системы управления транспортным средством, энергоснабжения и информации. Несущая конструкция выполнена сочлененной, состоящей из передней и задней секций, каждая из которых снабжена одноосным колесным движителем и механизмом вертикального перемещения опоры, секции соединены между собой механизмом сочленения, выполненным в виде симметричного манипулятора, состоящего из четырех последовательно соединенных рычагов, свободные концы крайних рычагов которого снабжены приводами с продольной осью вращения, установленными на обращенных друг к другу сторонах несущей конструкции передней и задней секций, а центральные рычаги соединены между собой и с крайними рычагами приводами с поперечными осями вращения. Технический результат - повышение проходимости по трубам, включая возможность прохождения таких препятствий, как вертикальные участки, горизонтальные и вертикальные тройники. 7 з.п. ф-лы, 21 ил.

Реферат

Изобретение относится к колесно-шагающим сочлененным транспортным средствам, снабженным манипулятором и приспособленным для передвижения внутри труб. В частности, объектом патентной защиты является система передвижения подвижного аппарата диагностического комплекса для работы внутри трубопроводной обвязки компрессорных газоперекачивающих станций. Его задачей является транспортирование диагностической аппаратуры, предназначенной для дистанционного автоматизированного внутритрубного контроля состояния технологических трубопроводов, в том числе их наклонных и вертикальных участков, тройников и отводов.

Представим обзор существующих конструкций для инспекции трубопроводов, обнаруженных в результате патентного поиска [1].

Для этих целей широко известны машины для передвижения внутри труб - кроулеры Rower 400, 600, 900 фирмы General Electric, США, снабженные видеокамерами с осветительной аппаратурой (видеокроулеры). Эти аппараты широко используются для инспекции трубопроводов разных диаметров от 100 до 1500 мм. Питание осуществляется по кабелю, размещаемому в кабельном барабане. Эти аппараты отличаются надежностью и неприхотливостью к окружающей среде. Их недостаток в том, что они не могут работать в вертикальных трубопроводах.

Самоходные роботы телеинспекции, производимые предприятием "Специальные Телевизионные Системы", служат для телеинспекции труб диаметром 180-1500 мм. Перемещение телевизионного бокса в трубопроводе происходит посредством движения колесного носителя, управляемого оператором на поверхности. Видеозапись трубопровода осуществляется на видеорекордер вместе с титрами служебной информации - расстояние, пройденное в трубе, номер трубопровода, время нахождения системы телеинспекции в трубе, дата проведения обследования, название предприятия, обследующей трубопровод и т.д. Для детального осмотра отдельных участков труб используются цветные поворотные видеокамеры. Герметичные лампы телеинспекционной системы позволяют обеспечить качественное освещение как самого трубопровода, так и возможных дефектов труб, посторонних предметов, находящихся в трубе, систем внутритрубного ремонта трубопроводов (чулков, буров, систем прочистки и т.д.). Управление самоходным телеинспекционным роботом осуществляется по высокопрочному и герметичному кабелю, который позволяет в экстренных ситуациях извлечь самоходный модуль из трубы. Вся система телеинспекции работает на действующих водопроводных сетях и системах канализации, что позволяет не привлекать большое количество техники и персонала для проведения теледиагностики труб. Недостаток устройства: невозможность движения по вертикальным трубам.

ЗАО «ТАРИС» является ведущей российской компанией по производству робототехнических комплексов для телеинспекции и локального ремонта трубопроводов. Известны производимые фирмой, самоходные роботы для трубопроводов, а также системы ремонта трубопроводов по бестраншейной технологии. ЗАО «ТАРИС» разрабатывает и производит робототехнические системы для атомной промышленности и нефтегазового комплекса. Но из известной продукции фирмы не обнаружено аппаратов, способных передвигаться по вертикальным трубам. Роботы НПО «ТАРИС» оснащены цветной телекамерой с высокой разрешающей способностью и дистанционно управляемой фокусировкой, телекамера может быть дополнительно оснащена электромеханическим стеклоочистителем. Роботы герметичны и способны работать с погружением в воду, при этом телекамера обеспечивает хорошую видимость в прозрачной воде. Все роботы и телекамеры закачиваются изнутри сухим азотом для предотвращения конденсации влаги внутри робота и запотевания стекол телекамеры. Робототехнический комплекс для ремонта трубопроводов монтируется в автомобиле, в котором размещается пост управления, электрогенератор, кабельный барабан и другое оборудование. Комплекс может быть оснащен датчиком пути и системой ввода видеостроки, а также компьютерной системой документирования. Для удобства загрузки ремонтного робота в трубопровод предусмотрен специальный подъемный механизм.

Известна малая автоматизированная система (MAC ЛГК) на колесном шасси и телеуправляемый диагностический робот на гусеничном ходу, предназначенные для видеоконтроля сварных швов, разработанная ГММП «Диаконт». Устройства демонстрируют хорошие результаты по распознаванию дефектов труб, но имеют недостаточную проходимость.

Для рентгеновской диагностики известны многочисленные внутритрубные устройства, снабженные колесными движителями ограниченной проходимости.

Например, рентгеновский кроулер IRIS 10 с рентгеновским аппаратом ICM SITE-X 3003 ЗАО «Текстрон», Санкт-Петербург, предназначенный для движения по горизонтальным трубам с остановками для проверки сварочных швов.

Автономный рентгеновский кроулер «КРОТ PU76» с рентгеновским аппаратом «РАТМИР 190П» установлен на колесной базе.

Перечисленные устройства широко используются для инспекции трубопроводов, но имеют существенный недостаток - невозможность движения по вертикальным трубам. Их возможности ограничиваются движением в наклонных трубопроводах с углом наклона не более 30-32 градусов.

Но по сути решаемой задачи разработка большей частью относится к специальным машинам, предназначенным для телеинспекции трубопроводов. К числу этих машин относятся так называемые кроулеры, транспортные средства для движения по трубам и другим узким местам.

Известен способ, который заключается в том, что в начале трубопровода запасовывают очистное устройство. Вслед за ним запасовывают внутритрубный дефектоскоп, пропускают их в процессе очистки полости с заданным интервалом времени, выпускают очистное устройство в конце очищаемого трубопровода, останавливают и извлекают внутритрубный дефектоскоп в конце трубопровода, проводят испытания на прочность и проверку на герметичность трубопровода созданием заданных уровней давления в течение заданных интервалов времени, удаляют из трубопровода испытательную среду и ликвидируют дефекты, выявленные при пропуске внутритрубного дефектоскопа и испытаниях. Реализация предлагаемого способа достигается тем, что на трубопроводе в конце него устанавливают стопорное устройство для остановки внутритрубного дефектоскопа.

Известно внутритрубное транспортное средство [2], содержащее удлиненный центральный корпус, на переднем и заднем концах которого шарнирно установлены трехколесные секции, в каждой из которых колеса установлены в продольной плоскости, причем два противолежащие являются ведущими. Транспортное средство в состоянии преодолевать прямоугольные повороты труб с ограниченными возможностями.

Известен кроулер для движения по трубе [3], предназначенный для обработки внутренней поверхности трубы. Он состоит из энергетического агрегата, установленного на колесном шасси, и так называемого трактора, снабженного ведущими колесами, позволяющими трактору вращаться в трубе относительно продольной оси. Передача электрической энергии от энергетического агрегата производится через вращающееся контактное устройство. Возможно движение по закругленным трубам с большими радиусами изгиба.

Известен портативный внутритрубный кроулер [4], который может быть введен внутрь трубы, способный преодолевать повороты и вертикальные участки трубы. Он состоит из четырехколесного шасси с приводом от двух гидравлических моторов, а также содержит складываемую стойку с упорными колесами, которые под действием пневмоцилиндра создают распирающие усилия в стенки трубы, достаточные для удержания аппарата на вертикальных участках. Кроулер снабжен манипулятором, индикатором положения, одометром для измерения пройденного пути и видеокамерами. Управление кроулером осуществляется по кабелю, намотанному на катушку, расположенную снаружи трубы.

Он способен передвигаться по трубам с плавными поворотами (по отводам и полуотводам).

Недостаток устройства состоит в том, что он не способен преодолевать горизонтальные и вертикальные тройники.

Несмотря на указанный недостаток, последняя конструкция может служить прототипом предлагаемому техническому решению.

Задачей, решаемой предлагаемым устройством, является повышение проходимости по трубам, включая возможность прохождения таких препятствий, как вертикальные участки, горизонтальные и вертикальные тройники.

Поставленная задача решается тем, что в предлагаемом устройстве, представляющем собой внутритрубное транспортное средство, содержащее несущую конструкцию с размещенными на ней в нижней части колесным движителем, а в верхней - механизмом вертикального перемещения опоры, снабженного направляющими и распорным механизмом, системы управления транспортным средством, энергоснабжения и информации, несущая конструкция выполнена сочлененной, состоящей из передней и задней секций, каждая из которых снабжена одноосным колесным движителем и механизмом вертикального перемещения опоры, секции соединены между собой механизмом сочленения, выполненным в виде симметричного манипулятора, состоящего из четырех последовательно соединенных рычагов, свободные концы крайних рычагов которого снабжены приводами с продольной осью вращения, установленными на обращенных друг к другу сторонах несущей конструкции передней и задней секций, а центральные рычаги соединены между собой и с крайними рычагами приводами с поперечными осями вращения.

Каждая секция может быть снабжена двумя механизмами вертикального перемещения, из которых один предназначен для перемещения опоры, а другой - для перемещения колесного движителя относительно несущей конструкции секции для изменения высоты положения несущей конструкции, например, при прохождении неравнопроходных переходов. При этом направляющие механизма вертикального перемещения выполнены рычажными, а распорный механизм выполнен в виде линейного привода. Информационная система содержит телевизионные камеры, расположенные на передней и задней секциях, и снабжена устройством измерения пройденного пути и датчиком рельефа внутренней поверхности трубы. Информационная система снабжена датчиками положения в пространстве каждой секции относительно оси трубы. Кабельная линия связи снабжена кабельной катушкой, размещенной в задней секции транспортного средства. Автономная система энергоснабжения включает в себя аккумуляторную батарею, размещенную на одной из секций, и коммутирующую аппаратуру. Система управления содержит бортовой блок автоматики с возможностью программного управления движением транспортного средства.

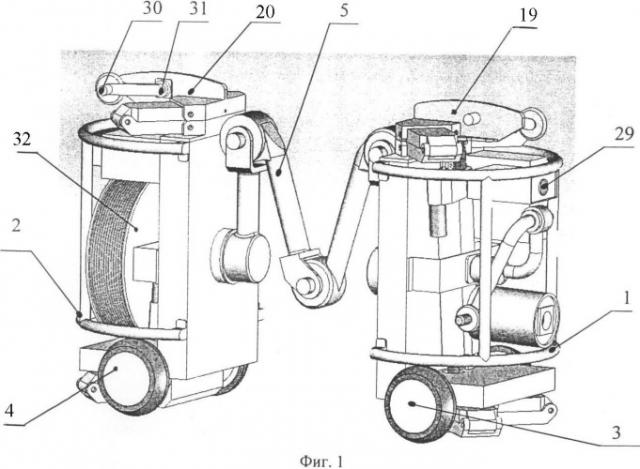

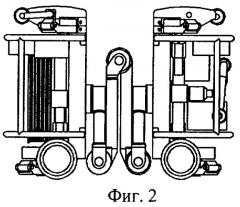

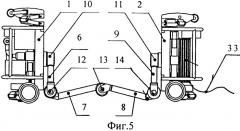

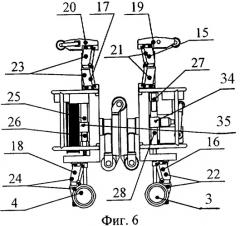

На фиг.1 изображен общий вид заявляемого транспортного средства, на фиг.2, 3, 4 и 5 изображен общий вид устройства в конфигурации при движении по трубе минимального диаметра, на фиг.6 и 7 - то же в конфигурации при движении по трубе максимального диаметра, фиг.8 - то же в конфигурации при движении по горизонтальным отводам, фиг.9 - то же в конфигурации при движении по вертикальным отводам, фиг.10, 11, 12, 13, 14 и 15 - переход транспортного средства из горизонтальной трубы в вертикальную, фиг.16, 17, 18, 19, 20 и 21 - движение транспортного средства в режиме шагания по вертикальному участку трубы.

Заявляемое внутритрубное транспортное средство содержит переднюю 1 и заднюю 2 секции, каждая из которых снабжена одноосным колесным движителем 3 и 4, секции соединены между собой механизмом сочленения 5, выполненным в виде симметричного манипулятора, состоящего из четырех последовательно соединенных рычагов 6, 7, 8 и 9, свободные концы крайних рычагов 6 и 9 механизма сочленения 5 снабжены приводами 10 и 11 с продольной осью вращения, установленными на обращенных друг к другу сторонах несущей конструкции передней 1 и задней 2 секций, а центральные рычаги 7 и 8 соединены между собой и с крайними рычагами 6 и 9 приводами 12, 13 и 14 с поперечными осями вращения, при этом каждая секция снабжена двумя идентичными механизмами 15, 16, 17 и 18 вертикального перемещения, из которых 15 и 17 предназначены для перемещения опор 19 и 20 соответственно, а 16 и 18 - для перемещения колесных движителей 3 и 4 соответственно.

При этом направляющие 21, 22, 23 и 24 механизмов 15, 16, 17 и 18 вертикального перемещения выполнены шарнирно-рычажными, а распорные механизмы 25, 26, 27 и 28 выполнены в виде линейных приводов. Система информации содержит телевизионные камеры 29, датчики измерения пройденного пути (одометры) 30 и датчики рельефа 31.

Транспортное средство может быть оснащено как автономной системой управления, так и дистанционной системой управления по кабелю.

В случае дистанционной системы управления катушка 32 с кабелем 33 размещена в задней секции 2 транспортного средства. Кабель 33 соединяет транспортное средство с пультом управления (не показан), находящимся вне трубопровода.

Датчики 34 и 35 положения корпуса транспортного средства в пространстве относительно трубы 36 размещены на каждой секции.

Устройство работает следующим образом. Сначала его посекционно вводят через технологический люк в трубу 36 и подготавливают к движению, ориентируя его в пространстве. Движение транспортного средства возможно по горизонтальным, наклонным и вертикальным участкам труб. Транспортное средство может выполнять проход поворотов, неравнопроходных участков труб с разными диаметрами, а также горизонтальных и вертикальных тройников.

1. Прямолинейное движение транспортного средства по горизонтальным участкам труб осуществляется в колесном режиме (при включении приводов колесных движителей 3 и 4 в прямом или обратном направлении). Используется при сканировании, перемещении от одного диагностируемого участка к другому и возврате транспортного средства к месту загрузки. На фиг.2 и 3 транспортное средство показано в состоянии для прохождения трубы минимального диаметра, а на фиг.6 и 7 - максимального.

2. Проход транспортного средства через горизонтальные круто загнутые отводы и полуотводы осуществляется следующим образом.

При приближении транспортного средства к отводу устройством сочленения включением двух концевых приводов 10 и 11 поворачивают на 90° (относительно исходного положения, показанного на фиг.8). При этом оси трех средних приводов 12, 13 и 14 будут ориентированы вертикально, что позволит поворачивать секции 1 и 2 относительно друг друга в горизонтальной плоскости. Далее выполняется движение через отвод. При этом колесные оси с помощью механизма сочленения 5 ориентируют в направлении центра кривизны отвода. Движение осуществляется в автоматическом режиме, поскольку перемещение транспортного средства должно быть согласовано с движениями механизма сочленения 5, что сложно сделать оператору в режиме ручного управления.

3. Движение транспортного средства по наклонным участкам выполняется в колесно-шагающем режиме. При этом в каждый момент движения одна секция, например первая 1 транспортного средства, с помощью механизма сочленения 5 выкатывается в направлении движения при включенном колесном ходе, в то время как другая секция 2, с помощью двух своих механизмов 17 и 18 вертикального перемещения, фиксируется относительно трубы 36. В трубу 36 при этом упираются опора 20 и заторможенные колеса 4. Затем, наоборот, тормозится секция 1, а вторая 2 подтягивается к ней. Далее цикл повторяется.

Такой способ движения обеспечивает высокие тяговые возможности транспортного средства и устойчивость к опрокидыванию.

Колесно-шагающий способ движения может быть использован и для движения по горизонтальным участкам, например, при сканировании, поскольку этот способ может позволить более точное позиционирование транспортного средства относительно трубы.

Управление движением осуществляется в автоматическом режиме.

4. Движение транспортного средства через вертикальные круто загнутые отводы и полуотводы осуществляется следующим образом.

При приближении к отводу механизм сочленения 5 устанавливают в исходное положение (его рычаги расположены в продольной вертикальной плоскости). Далее движение выполняется в колесно-шагающем режиме (фиг.9). При этом за счет управления приводами 10 и 11 механизма сочленения 5 должна быть обеспечена ориентация вертикальных осей секций транспортного средства в направлении центра кривизны отвода. Управление движением осуществляется в автоматическом режиме.

5. Движение через вертикальные отводы.

Движение транспортного средства через вертикальные круто загнутые отводы и полуотводы осуществляется следующим образом.

При приближении транспортного средства к отводу механизм сочленения 5 устанавливают в исходное положение (рычаги механизма сочленения 5 расположены в продольной вертикальной плоскости). Далее движение выполняется в колесно-шагающем режиме (фиг.9). При этом за счет управления приводами механизма сочленения 5 должна быть обеспечена ориентация вертикальных осей секций транспортного средства в направлении центра кривизны отвода. Управление движением осуществляется в автоматическом режиме.

6. Преодоление вертикальных тройников.

Конструкция транспортного средства позволяет ему преодолевать комбинированные тройники: равнопроходные и неравнопроходные, вертикальные и горизонтальные.

Последовательность движений транспортного средства при преодолении равнопроходного и неравнопроходного тройников одинакова. Отличия касаются только амплитуды ходов механизмов перемещения 15, 16, 17 и 18 при распоре секций транспортного средства в трубах разного диаметра.

На фиг.10-15 показана последовательность прохождения неравнопроходного вертикального тройника. Перед прохождением тройника механизм сочленения 5 выставляется следующим образом: если отвод направлен вверх, центральный привод 13 механизма сочленения 5 должен быть ориентирован вниз, и наоборот.

7. Движение по вертикальным участкам труб выполняется в шагающем режиме (фиг.16-21).

Шагающий режим отличается от колесно-шагающего режима движения тем, что выдвигаемая секция транспортного средства не опирается на колеса, приводы колесных осей не включаются и находятся в заторможенном состоянии.

Перед выдвижением передней по ходу секции ее механизмы вертикального перемещения выводят из контакта с трубой 36 колесную ось и опору, а механизмы вертикального перемещения другой секции распираются в трубе 36 (фиг.16). После этого секция выдвигается вперед с помощью приводов механизма сочленения 5 (фиг.17). Далее передняя секция фиксируется (распирается) в трубе с помощью своих механизмов вертикального перемещения. Далее расфиксируется и подтягивается вперед задняя секция (фиг.20), а затем она распирается в трубе (фиг.21). В дальнейшем операции циклически повторяются.

Управление движением осуществляется в автоматическом режиме.

При шагающем способе движения может быть реализовано максимальное тяговое усилие, т.к. в этом случае преодолеваются только сила тяжести. Транспортное средство в этом случае имеет максимальную проходимость.

Заявителем изготовлено опытное устройство, которое реализовало все задачи, поставленные перед ним.

Список использованных источников информации

1. Интернет, http://www.spektr/KCK/RU. Автоматизированные кроулеры. Обзор существующих конструкций внутритрубных транспортных средств.

2. Патент США №4862808, 1989 г. Внутритрубное транспортное средство.

3. Патент США №4369713, 1983 г. Кроулер для движения в трубе.

4. Патент США №4654702, 1987 г. Портативный складной внутритрубный кроулер (прототип).

1. Внутритрубное транспортное средство, содержащее несущую конструкцию с размещенными на ней в нижней части колесным движителем, а в верхней - механизмом вертикального перемещения опоры, снабженного направляющими и распорным механизмом, системы управления транспортным средством, энергоснабжения и информации, отличающееся тем, что несущая конструкция выполнена сочлененной, состоящей из передней и задней секций, каждая из которых снабжена одноосным колесным движителем и механизмом вертикального перемещения опоры, секции соединены между собой механизмом сочленения, выполненным в виде симметричного манипулятора, состоящего из четырех последовательно соединенных рычагов, свободные концы крайних рычагов которого снабжены приводами с продольной осью вращения, установленными на обращенных друг к другу сторонах несущей конструкции передней и задней секций, а центральные рычаги соединены между собой и с крайними рычагами приводами с поперечными осями вращения.

2. Внутритрубное транспортное средство по п.1, отличающееся тем, что каждая секция снабжена двумя механизмами вертикального перемещения, из которых один предназначен для перемещения опоры, а другой для перемещения колесного движителя относительно несущей конструкции секции.

3. Внутритрубное транспортное средство по п.1, отличающееся тем, что направляющие механизма вертикального перемещения выполнены шарнирно-рычажными.

4. Внутритрубное транспортное средство по п.1, отличающееся тем, что распорный механизм выполнен в виде линейного привода.

5. Внутритрубное транспортное средство по п.1, отличающееся тем, что информационная система содержит телевизионные камеры, расположенные на передней и задней секциях.

6. Внутритрубное транспортное средство по п.1, отличающееся тем, что информационная система снабжена устройством измерения пройденного пути.

7. Внутритрубное транспортное средство по п.1, отличающееся тем, что информационная система снабжена датчиком рельефа внутренней поверхности трубы.

8. Внутритрубное транспортное средство по п.1, отличающееся тем, что информационная система снабжена датчиками положения в пространстве каждой секции относительно оси трубы.