Способ контроля диаметра вытеснителя криогенного охладителя и пневматическая установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к измерительной технике, а именно к способам и средствам контроля линейных размеров, преимущественно для контроля размера диаметра вытеснителя при изготовлении криогенных охладителей, применяемых в миниатюрных газовых криогенных машинах. Установка состоит из измерительного элемента, баллона с газом (10) и расходомера (11). Измерительный элемент содержит корпус (5) с впускным штуцером (8), гильзу (4), вытеснитель (3), один конец которого зафиксирован шарниром (6) с чашкой (1), а другой - пружиной (7) с заглушкой (2) и выпускным штуцером (9). Для контроля диаметра вытеснителя калибруют установку. Для этого в гильзу измерительного элемента устанавливают эталонный вытеснитель и регистрируют расход газа, проходящий через установку, величина которого зависит от размера кольцевого зазора между гильзой и вытеснителем. Затем устанавливают контролируемый вытеснитель в гильзу и повторно регистрируют расход газа. Сравнивают значения зарегистрированных расходов и делают вывод о годности вытеснителя. Технический результат - повышение точности результатов измерений. 2 н.п. ф-лы, 1 ил.

Реферат

Изобретение относится к измерительной технике, а именно к способам и средствам контроля линейных размеров, преимущественно для контроля размера диаметра вытеснителя при изготовлении криогенных охладителей, применяемых в миниатюрных газовых криогенных машинах, работающих по замкнутому обратному циклу Стирлинга, которые предназначены для охлаждения в оптико-электронной аппаратуре инфракрасных датчиков и датчиков фотоприемных устройств.

Известен пневматический способ контроля линейных размеров и пневматическое устройство для контроля линейных размеров (SU, патент на изобретение №1188530, кл. G01B 13/00, опубл. 30.10.1985), принятые в качестве прототипов предлагаемых изобретений. Известное пневматическое устройство для контроля линейных размеров содержит вихревой струйный измерительный элемент с тангенциальным входным соплом и расположенными по оси элемента каналами, один из которых предназначен для подачи газа из баллона на контролируемую поверхность, и измеритель параметров потока газа. Известный способ контроля линейных размеров основан на измерении параметров вихревого газового потока, взаимодействующего с контролируемой поверхностью, а именно измеряют разность температур подаваемого и отраженного контролируемой поверхностью потоков газа и по тарировочным зависимостям определяют текущее значение контролируемого размера.

К недостаткам данного способа можно отнести зависимость результата контроля линейных размеров от температур окружающей среды, так как измеряемая поверхность и измеритель контактируют с окружающим воздухом, что приводит к неточности измерений.

Задачей предложенной группы изобретений является повышение точности результатов измерений.

Описываемый способ может быть применим в условиях массовой сборки охладителей микрокриогенных систем. Метод весьма простой, технологичный, эргономический, достаточно точный и универсальный, так как позволяет проводить проверки подобных механических пар различных устройств машин и механизмов.

Предлагаемый способ является альтернативой методу с использованием дорогостоящих инструментальных микроскопов, а также применению ряда калибров, с использованием которых сложно отобрать пары с зазором 20-30 мкм.

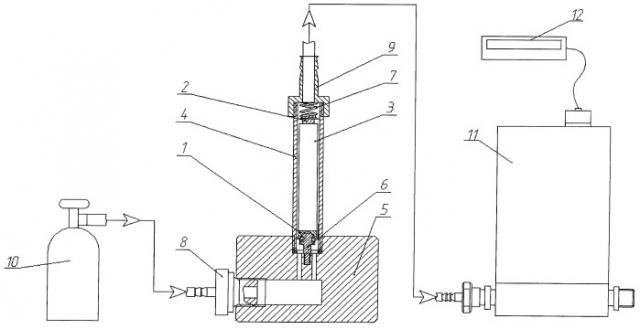

На чертеже представлена пневматическая установка для осуществления способа контроля диаметра вытеснителя криогенного охладителя.

Пневматическая установка для контроля диаметра вытеснителя криогенного охладителя содержит измерительный элемент, баллон с газом (10) и измеритель параметров потока газа в виде расходомера (11) с цифровым вольтметром (12).

Измерительный элемент содержит корпус (5) с впускным штуцером (8), гильзу (4), один конец которой закреплен на корпусе, а другой соединен с выпускным штуцером (9), вытеснитель (3), установленный на чашке (1) и шарнире (6), заглушку (2) для предотвращения прохода газа через полость вытеснителя и пружину (7).

Вытеснитель установлен в гильзе с возможностью образования между ними кольцевого зазора. Гильза имитирует внутреннюю поверхность колодца держателя фотоприемного устройства. Шарнир и пружина служат для имитации свободного подвеса вытеснителя в процессе измерений.

Баллон с газом (гелием) посредством гибкого шланга и впускного штуцера (8) соединен с внутренними каналами корпуса, которые в свою очередь сообщаются с внутренней полостью гильзы.

Конец гильзы с выпускным штуцером (9) посредством шланга соединен с расходомером (11), который, в свою очередь, соединен с цифровым вольтметром (12). Элементы фиксации вытеснителя разработаны таким образом, чтобы воспроизвести принцип подвеса вытеснителя в газовой криогенной машине для приближения к реальным условиям.

Способ контроля диаметра вытеснителя криогенного охладителя с помощью пневматической установки осуществляют следующим образом. Для этого в полость гильзы (4) устанавливают эталонный вытеснитель (3), который фиксируют выпускным штуцером (9). Затем подают газ (гелий) из баллона (10) через впускной штуцер (8) в каналы корпуса (5), откуда тот попадает в контролируемый зазор между гильзой и помещенным в ее полость эталонным вытеснителем МКС, а затем через выпускной штуцер в расходомер (11). По эталонному вытеснителю проводится калибровка измерительного элемента по величине расхода гелия, регистрируемая на вторичном приборе - цифровом вольтметре. Полученное значение массового расхода гелия, выраженное в Вольтах, является критерием при последующих проверках вновь изготовленных вытеснителей газовых криогенных машин.

Газообразный гелий из баллона подается с небольшим избыточным давлением для задания небольших расходов газа, проходящего через расходомер, так как он имеет небольшие предельные значения по измерению и большую при этом чувствительность для максимальной точности измерений. Давление регистрируется манометром редуктора заправочного устройства газовой криогенной машины.

Давление гелия в зазоре имеет достаточное значение, чтобы был организован равномерный кольцевой газовый зазор между вытеснителем и гильзой измерительного элемента. Таким образом, реализуется газодинамический подвес вытеснителя, аналогичный по условиям реальной МКС.

После этого извлекают эталонный вытеснитель из гильзы и устанавливают контролируемый вытеснитель.

При установившемся ламинарном течении гелия в кольцевом зазоре между гильзой и вытеснителем перепад давления, обусловленный силами трения согласно формуле Дарси-Вейсбаха, равен:

ξ - коэффициент сопротивления силам трения;

ρ - удельный вес газа;

v - средняя скорость движения газа в зазоре;

l - длина канала;

dэкв - эквивалентный диаметр канала.

В условиях ламинарного течения ξ=64/Re (Re - число Рейнольдса, Re=(v·dэкв)/ν, ν - кинематическая вязкость газа).

После подстановки формула примет вид:

Так как эксперимент проводится при постоянной температуре (кинематическая вязкость и плотность неизменны) и неизменной длине канала, то после преобразования перепад давления, обусловленый силами трения, будет прямо пропорционален средней скорости газа в зазоре и обратно пропорционален квадрату эквивалентного диаметра Δр~v/dэкв 2. Таким образом, при неизменном перепаде давления скорость газа пропорциональна квадрату эквивалентного диаметра. Объемный расход газа, регистрируемый расходомером, равен G=v·S, где S - площадь поперечного сечения канала (S~dэкв 2). Следовательно, даже при незначительном изменении зазора между гильзой и контролируемым вытеснителем, а значит и эквивалентного диаметра, достаточно ощутимо (пропорционально четвертой степени) меняется расход газа, проходящего через измерительный элемент.

Сравнивают значения зарегистрированного массового расхода газа при установке эталонного вытеснителя и расхода газа контролируемого вытеснителя. При разнице напряжений не более 15% контролируемый вытеснитель можно считать годным для дальнейшего использования.

Пример реализации способа

Исследования проводились на эталонном образце вытеснителя и пяти изготовленных образцах. В процессе проведения исследований получены следующие результаты. После установки и проверки эталонного вытеснителя было получено значение массового расхода, выраженное в единицах напряжения, равного 1,407 В, определяемое по мультиметру MXD-4660A. Перепад давления определялся по манометру редуктора и составлял 1,3…1,5 атм. Далее эталонный образец вытеснителя заменялся проверяемыми образцами. В результате испытаний образцов были получены соответствующие значения расхода.

В таблице приведены номера образцов вытеснителей и соответствующие им значения напряжений.

| Проверяемый образец вытеснителя | Напряжение, подаваемое на мост расходомера, соответствующее массовому расходу, В |

| Эталонный образец | 1,407 |

| Образец №1 | 1,991 |

| Образец №2 | 3,021 |

| Образец №3 | 0,325 |

| Образец №4 | 1,550 |

| Образец №5 | 2,520 |

Проанализировав результаты, можно сделать вывод, что напряжение, создаваемое образцом №4, отличается от напряжения эталонного образца на 10%, и, следовательно, образец №4 можно считать годным для дальнейшего использования.

1. Пневматическая установка для контроля диаметра вытеснителя криогенного охладителя, состоящая из баллона с газом, измерительного элемента и измерителя параметров потока газа, отличающаяся тем, что измерительный элемент содержит корпус с впускным штуцером, установленную на корпусе гильзу, вытеснитель, один конец которого зафиксирован шарниром с чашкой, а другой пружиной и выпускным штуцером, при этом между гильзой и вытеснителем образован кольцевой зазор, измеритель параметров потока газа выполнен в виде расходомера, измерительный элемент соединен с баллоном через впускной штуцер корпуса, а с расходомером - через выпускной штуцер.

2. Способ контроля диаметра вытеснителя криогенного охладителя, заключающийся в том, что измеряют параметр газового потока, взаимодействующего с контролируемой деталью, отличающийся тем, что проводят калибровку пневматической установки для контроля диаметра вытеснителя криогенного охладителя, для этого в гильзу измерительного элемента устанавливают эталонный вытеснитель и регистрируют расход газа, проходящий через установку, величина которого зависит от размера кольцевого зазора между гильзой и вытеснителем, затем устанавливают контролируемый вытеснитель в гильзу измерительного элемента и повторно регистрируют расходы газа, сравнивают значения зарегистрированных расходов газа и делают вывод о годности вытеснителя.