Плетеная подложка для трубчатых мембран

Иллюстрации

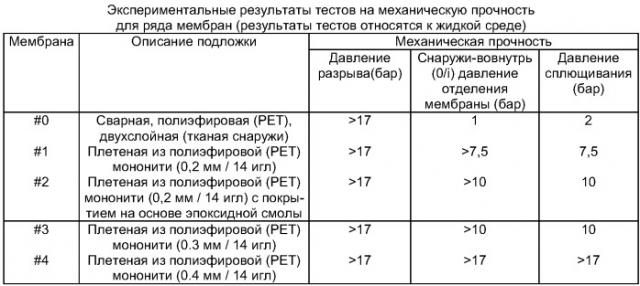

Показать всеСпособ изготовления упрочненной трубчатой полимерной мембраны содержит шаги изготовления из мононити бесшовной пористой трубчатой подложки, пропитывания трубчатой подложки мембранной пастой и регулирования внутреннего и внешнего диаметра мембраны. Устройство для пропитывания содержит формовочную насадку и отверстие для регулировки внутреннего и наружного диаметров мембраны. Трубчатая полимерная мембрана содержит трубчатую подложку и мембранное вещество. Трубчатая подложка выполнена из мононити и имеет достаточно открытую структуру (отверстия более 0,1 мм). Зацепляющиеся и/или соприкасающиеся части упомянутой нити могут быть связаны перед пропиткой подложки мембранной пастой. Подложка может содержать петли мононити, которые также соединены. Изобретение обеспечивает упрочненную трубчатую полимерную мембрану, обладающую улучшенной механической прочностью и улучшенной устойчивостью к обратной промывке. 3 н. и 19 з.п. ф-лы, 16 ил., 1 табл.

Реферат

Область изобретения

[0001] Настоящее изобретение относится к упрочненным трубчатым полимерным фильтрующим мембранам с фильтрацией как изнутри-наружу (i/o), так и снаружи-вовнутрь (o/i), и к способу их производства. В частности настоящее изобретение касается трубчатых полимерных мембран, содержащих вложенную в мембрану упрочивающую подложку. Мембранным материалом полимерной мембраны является полимерное соединение. Настоящее изобретение не рассматривает керамические мембраны.

Уровень техники

[0002] Из уровня техники известно упрочнение трубчатых полимерных мембран, предназначенных для использования в качестве либо мембран с фильтрацией изнутри-наружу (i/o), либо мембран с фильтрацией снаружи-вовнутрь (o/i). Использование мембраны определяет, на какой стороне трубчатой мембраны (внутри или снаружи) предусматривают несущую или упрочивающую подложку. Упрочивающая подложка обычно содержит плотный слой, пропитанный мембранной пастой (раствором, залитым или нанесенным слоем) лишь частично, приводя к плохой адгезии упрочивающей подложки с мембранным веществом.

[0003] В результате все имеющие подложку трубчатые мембраны с фильтрацией изнутри-наружу (i/o) могут выдерживать значительные трансмембранные давления (ТМД) изнутри-наружу (i/o) при фильтрации, но страдать плохой устойчивостью к трансмембранному давлению (ТМД) снаружи-вовнутрь (o/i) при обратной промывке, поскольку мембрана подвержена сплющиванию, приводя к неустраняемому повреждению мембраны. Трансмембранное давление обратной промывки является давлением, прикладываемым к мембране в направлении, обратном по сравнению с трансмембранным давлением (ТМД) при фильтрации (нормальная операция). Прилипшие к мембране загрязняющие вещества удаляют обратной промывкой. Аналогичная ситуация наблюдается в капиллярных полимерных фильтрующих мембранах с фильтрацией снаружи-вовнутрь (o/i), страдающих от трансмембранного давления (ТМД) изнутри-наружу (i/o) при обратной промывке, поскольку мембрана подвержена отделению от подложки и может случайно прорваться, если трансмембранное давление (ТМД) обратной промывки слишком велико.

[0004] Следовательно, существующие трубчатые полимерные мембраны не позволяют эксплуатировать их полный потенциал в процессе долгосрочной полутупиковой фильтрации, где существует необходимость в частой обратной промывке. Основными проблемами существующих трубчатых полимерных мембран являются:

ограниченная адгезия мембраны во всех типах трубчатых мембран (как в мембранах с фильтрацией изнутри-наружу (i/o), так и в мембранах с фильтрацией снаружи-вовнутрь (o/i)), приводящая к повреждению мембраны, когда трансмембранные давления (ТМДs) обратной промывки превышают 1 бар для жидкости и 0,7 бар для газа;

большинство трубчатых подложек из тканых и нетканых материалов являются спаянными, и нет проникновения мембраны в сварочный шов; следовательно, мембрана легко отделяется от трубчатой подложки на швах;

сплющивание трубчатой подложки мембран с фильтрацией изнутри-наружу (i/o) в процессе обратной промывки при более высоких трансмембранных давлениях (ТМДs).

[0005] Трубчатая подложка, улучшающая описанные выше подложки, известна из документа WO 2005/061081, раскрывающего процесс вязания крючком, предназначенный для изготовления трубчатой подложки мембраны из комплексных волокон. Продольные и поперечные нити связывают узлами вместе в ряде отдельных точек, повышая стабильность подложки. Однако поперечное сечение конечной подложки является не круговым, а многоугольным. Более того, применение комплексных волокон приводит к тому, что конструкция трубчатой подложки является менее жесткой по сравнению с конструкцией из мононити: этот тип подложки, возможно, поэтому более подвержен сплющиванию.

[0006] Из документа US 4061821 известно пропитывание трубчатого плетеного или вязаного корда мембранной пастой с целью получения трубчатой мембраны, в которой корд полностью встроен в мембрану. Раскрываемый способ производства, однако, не позволяет точно регулировать внутренний диаметр мембраны во всех случаях, в частности, когда корд полностью пропитан мембранной пастой.

Цель изобретения

[0007] В отрасли существует потребность в недорогих трубчатых полимерных фильтрующих мембранах, способных выдерживать высокие трансмембранные давления (ТМДs) обратной промывки, и которые в итоге можно использовать и как фильтрующие мембраны с фильтрацией изнутри-наружу, и как фильтрующие мембраны с фильтрацией снаружи-вовнутрь. Такие мембраны, возможно, найдут широкое применение на рынке, например в мембранных биореакторах (МБР).

[0008] Таким образом, целью настоящего изобретения является обеспечение упрочненной трубчатой полимерной мембраны, обладающей улучшенной механической прочностью и улучшенной устойчивостью к обратной промывке, которая бы преодолела недостатки предшествующих разработок. Предметом настоящего изобретения является обеспечение и изготовление упрочненной или по меньшей мере альтернативной трубчатой полимерной мембраны, содержащей упрочненную подложку, которая может быть пропитана мембранной пастой и которая является проницаемой для мембранной пасты. Это позволит выполнить обратную промывку мембраны при трансмембранных давлениях (ТМДs) обратной промывки, значительно превышающих 1 бар, в итоге при трансмембранных давлениях (ТМДs) обратной промывки порядка трансмембранного давления (ТМД) фильтрации.

[0009] Целью настоящего изобретения также является обеспечение улучшенного или по меньшей мере альтернативного способа изготовления упрочненной трубчатой полимерной мембраны и улучшенного аппарата для изготовления такой мембраны. Целью настоящего изобретения в равной степени является обеспечение способа изготовления такой мембраны, которая бы преодолела недостатки предшествующих разработок.

Краткое описание сущности изобретения

[0010] Круговой формы, полые фильтрующие мембраны выпускают в широком диапазоне размеров. Такие мембраны, имеющие внутренний диаметр в диапазоне от 0,5 до 2,5 мм, обычно называют капиллярными мембранами. Мембраны, имеющие внутренний диаметр, превышающий 2-2,5 мм, обычно называют трубчатыми мембранами. Настоящее изобретение касается как капиллярных, так и трубчатых упроченных полимерных фильтрующих мембран, изложенных в прилагаемой формуле изобретения. Рассматриваемые настоящим изобретением мембраны имеют внутренний диаметр в диапазоне приблизительно от 1 до 25 мм. Везде, где в дальнейшем применяют термин «трубчатые мембраны», его следует интерпретировать также как включающий и капиллярные мембраны. Настоящее изобретение в равной степени касается способа изготовления упрочненных трубчатых полимерных мембран, изложенного в прилагаемых пунктах формулы изобретения, и устройства для нанесения покрытия, предназначенного для нанесения покрытия на упрочивающую подложку с мембраной.

[0011] Согласно одному аспекту настоящего изобретения предусматривают способ изготовления упрочненной трубчатой полимерной мембраны, содержащий шаги: изготовление из мононити бесшовной пористой трубчатой подложки, пропитывание трубчатой подложки полимерным раствором с целью получения пропитанной трубчатой подложки, регулирование внутреннего диаметра пропитанной трубчатой подложки, регулирование внешнего диаметра пропитанной трубчатой подложки и погружение пропитанной трубчатой подложки в осадительную ванну с целью получения упрочненной мембраны. На шаге пропитывания полимерный раствор подают с внешней стороны подложки. Внутренний просвет трубчатой подложки по меньшей мере частично заполняют полимерным раствором. Полимерный раствор - это мембранная паста, образующая твердое, пористое мембранное вещество после осаждения или коагуляции. Осадительная ванна - это ванна, в которой полимерный раствор подвергают коагуляции.

[0012] Предпочтительно шаг регулирования внутреннего диаметра включает прохождение пропитанной трубчатой подложки вдоль формовочной насадки. Предпочтительно шаг регулирования внешнего диаметра включает прохождение пропитанной трубчатой подложки через отверстие.

[0013] Предпочтительно на шаге изготовления бесшовная пористая трубчатая подложка содержит сквозные отверстия, имеющие размер, превышающий или равный 0,1 мм. Более предпочтительно сквозные отверстия имеют размер в диапазоне от 0,1 до 10 мм. Еще предпочтительнее сквозные отверстия имеют размер в диапазоне от 0,2 до 5 мм. Сквозные отверстия - это отверстия или поры, проходящие полностью сквозь стенку трубчатой подложки, от внешней стороны во внутренний просвет.

[0014] Предпочтительно способ согласно настоящему изобретению включает шаг разрезания пропитанной трубчатой подложки, когда она погружена в осадительную ванну.

[0015] Предпочтительно шаг пропитывания выполняют в устройстве для нанесения покрытия и трубчатую опору продвигают через устройство для нанесения покрытия.

[0016] Предпочтительно шаг изготовления включает связывание сцепляющихся и/или соприкасающихся частей упомянутой мононити. Шаг связывания фиксирует упомянутые части мононити. Более предпочтительно шаг связывания частей мононити включает термофиксацию упомянутых частей. В равной степени предпочтительно шаг связывания частей мононити включает нанесение на подложку слоя смолы и вулканизацию или отверждение упомянутой смолы. Смолой, возможно, является способная к отверждению под воздействием ультрафиолетового излучения (УФ-отверждаемая) смола, которую после нанесения слоем на подложку подвергают отверждению ультрафиолетовым излучением (УФ-отверждению). Смола также возможно включает добавку-ускоритель твердения. Предпочтительно на шаге отверждения смолы смолу отверждают в течение 60 секунд после нанесения слоем на подложку.

[0017] Предпочтительно способ согласно настоящему изобретению включает, до шага пропитывания, шаг вставления заранее сформованной спиральной нити в трубчатую подложку и присоединения упомянутой спиральной нити к трубчатой подложке.

[0018] Предпочтительно на шаге пропитывания полимерный раствор имеет вязкость в диапазоне от 0,5 до 500 Па-с. Предпочтительно на шаге пропитывания полимерный раствор имеет общее содержание полимерного вещества, превышающее или равное 25%.

[0019] Согласно второму аспекту настоящего изобретения предусматривают устройство для пропитывания полого корда полимерным раствором. Устройство согласно настоящему изобретению содержит головку для нанесения покрытия, содержащую впуск для корда, впуск для полимерного раствора и выпуск. Кроме того, устройство содержит направляющие средства, предназначенные для направления корда в головку для нанесения покрытия. Выпуск содержит отверстие и формовочную насадку, установленную таким образом, чтобы когда полый корд проходит через устройство, формовочная насадка оказывается внутри внутреннего просвета полого корда.

[0020] Предпочтительно упомянутые направляющие средства содержат трубку. Упомянутая трубка расположена у впуска для корда. Упомянутая трубка предпочтительно проходит внутрь головки для нанесения покрытия и предпочтительно содержит отверстия внутри головки для нанесения покрытия. Предпочтительно трубка имеет цилиндрическую или коническую форму.

[0021] Согласно третьему аспекту настоящего изобретения предусматривают трубчатую полимерную мембрану, содержащую трубчатую подложку и мембранное вещество. Трубчатая подложка является бесшовной, содержит мононить и содержит сквозные отверстия. Трубчатая подложка встроена в мембранное вещество, мембранное вещество присутствует на обеих - внутренней и внешней - стенках трубчатой подложки и заполняет упомянутые сквозные отверстия.

[0022] Предпочтительно сквозные отверстия имеют размер, превышающий или равный 0,1 мм. Более предпочтительно сквозные отверстия имеют размер в диапазоне от 0,1 до 10 мм. Еще предпочтительнее сквозные отверстия имеют размер в диапазоне от 0,2 до 5 мм.

[0023] Предпочтительно сцепляющиеся и/или соприкасающиеся части мононити соединены другими средствами, отличными от мембранного вещества, и в дополнение к мембранному веществу. Более предпочтительно упомянутые сцепляющиеся и/или соприкасающиеся части мононити соединены вулканизированной или отвержденной смолой. Еще предпочтительнее упомянутая трубчатая подложка содержит петли из мононити и смежные и/или сцепляющиеся петли соединены. Упомянутая трубчатая подложка предпочтительно является плетеной или вязаной крючком.

[0024] Предпочтительно упомянутую мононить выбирают из группы, состоящей из полиэфира, полиамида, полиэтилена, полипропилена, полиэфиркетона, полиэфирэфиркетона и полифенилсульфида.

[0025] Предпочтительно трубчатая упрочненная мембрана согласно настоящему изобретению имеет внешний диаметр, равный внешнему диаметру трубчатой подложки.

[0026] Предпочтительно трубчатая упрочненная мембрана согласно настоящему изобретению имеет внутренний диаметр, равный внутреннему диаметру трубчатой подложки.

[0027] Предпочтительно трубчатая упрочненная мембрана согласно настоящему изобретению содержит спиральную нить внутри трубчатой подложки, встроенной в мембранное вещество.

Краткое описание чертежей

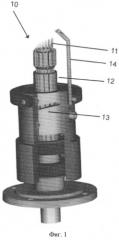

[0028] На Фиг.1 представлен центральный блок вязальной машины.

[0029] На Фиг.2а представлен вид сбоку иглы. На Фиг.2b представлена верхняя часть иглы из Фиг.2а крупным планом.

[0030] На Фиг.3а и 3b представлен вязальный процесс.

[0031] На Фиг.4 схематически представлено связанное по спирали изделие.

[0032] На Фиг.5 представлен корд согласно настоящему изобретению, созданный из одной вязаной по спирали мононити.

[0033] На Фиг.6 представлена деталь полотна корда, показанного на Фиг.5.

[0034] На Фиг.7 представлен вид сверху изделия из Фиг.5.

[0035] На Фиг.8 представлен корд согласно настоящему изобретению, связанный по спирали из двух мононитей.

[0036] На Фиг.9 представлен вид сверху изделия из Фиг.8.

[0037] На Фиг.10 представлен вязальный блок с дополнительной шпулькой для вставления спиральной пружины в вязаное изделие.

[0038] На Фиг.11 показана часть вязаного из мононити корда.

[0039] На Фиг.12 представлена часть корда из Фиг.11, покрытая отвержденной смолой для связывания петель.

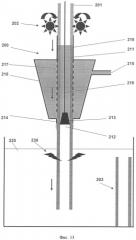

[0040] На Фиг.13 представлено устройство для нанесения покрытия/пропитывания полого корда мембранной пастой согласно настоящему изобретению.

[0041] На Фиг.14 представлен вязаный полый корд (нижнее изделие) и тот же корд в упрочненной мембране (верхнее изделие) согласно настоящему изобретению.

[0042] На Фиг.15 представлен вид сверху верхнего изделия из Фиг.14.

[0043] На Фиг.16 представлен вязаный полый корд (верхнее изделие) и тканая и винтообразно сваренная подложка для мембраны, известной из уровня техники (нижнее изделие).

Подробное описание изобретения

[0044] Упрочненные трубчатые полимерные мембраны, известные из уровня техники, уже демонстрируют удовлетворительное сопротивление трансмембранному давлению (ТМД) в одном направлении - либо изнутри-наружу (i/o) либо снаружи-вовнутрь (o/i), но ряд проблем возникает, когда мембрана подвергается обратной промывке, что ограничивает максимально прикладываемое трансмембранное давление (ТМД) обратной промывки (обратное трансмембранное давление (ТМД)). Одной из возможных проблем является сплющивание мембранной трубки, что делает мембрану непригодной для использования. Другая проблема, возможно, заключается в том, что мембранное вещество (фильтрующий, пористый мембранный материал) отделяется от подложки и повреждается без возможности восстановления. Новшеством в настоящем изобретении является новая, намного более жесткая подложка для мембраны и способ прикрепления мембранного вещества к новой подложке, где подложку встраивают в мембранное вещество и мембранное вещество распределяется в пределах конструкции подложки, что приводит к тому, что мембрана приклеивается к подложке более прочно, и подложка демонстрирует более высокую сопротивляемость сплющиванию и разрыву. В результате упрочненные трубчатые полимерные мембраны согласно настоящему изобретению имеют максимальную устойчивость изнутри-наружу трансмембранному давлению (i/o ТМД) и почти равную ему устойчивость снаружи-вовнутрь трансмембранному давлению (o/i ТМД). Следовательно, одну и ту же мембрану можно применять как в применениях с фильтрацией изнутри-наружу (i/o), так и в применениях с фильтрацией снаружи-вовнутрь (o/i), без какого-либо ограничения прикладываемого трансмембранного давления (ТМД) обратной промывки.

[0045] Для достижения вышеуказанных требуемых показателей предусмотрен способ изготовления упрочненной трубчатой полимерной мембраны. В первой части способа изготавливают достаточно жесткую трубчатую подложку, упрочивающую полимерную мембрану. Трубчатая подложка является пористым, полым кордом. Для упрочения подложки можно предусмотреть дополнительные шаги. В следующей части способа настоящего изобретения подложку пропитывают (покрывают) полимерным раствором (мембранной пастой) и регулируют внутренний и внешний диаметры мембраны. В завершение мембрану погружают в осадительную ванну, где мембранная паста коагулирует, образуя мембранное вещество. Мембрану можно дополнительно разрезать на трубки необходимой длины.

[0046] Способ настоящего изобретения позволяет задавать и менять внутренний и внешний диаметры мембраны, чтобы получить мембрану с гладкими внутренними и внешними стенками, где подложку можно полностью встроить в полимерное мембранное вещество.

[0047] Следовательно, на первом шаге из мононити изготавливают бесшовную трубчатую подложку. Для изготовления подложки можно использовать технологии, известные в отрасли производства полотна, тканей и т.д. круговой, бесшовной формы, например вязание, плетение, вязание крючком или ткачество. Способом изготовления подложки создается полый корд, имеющий открытую конструкцию, т.е. полый, пористый корд. Отверстия (или поры) проходят полностью сквозь толщину стенки корда, следовательно, они являются сквозными отверстиями. Отверстия должны быть достаточно большими по размеру, чтобы позволить мембранной пасте пропитать корд. Поперечное сечение корда предпочтительно является круговым. Изготовление подложки (корда) приводит к созданию бесшовного корда, и сварочные операции, предназначенные для того, чтобы сделать подложку трубчатой или полой, не применяются. Для целей настоящего изобретения бесшовный означает несодержащий сварочного шва.

[0048] Подходящими моноволоконными материалами являются мононити из полиэфира, полиамида, полиэтилена, полипропилена, полиэфиркетона (РЕК), полиэфирэфиркетона (PEEK) и полифенилсульфида. Прежде чем использовать эти нити в процессе изготовления корда их предпочтительно предварительно подвергают усадке. Предварительная усадка мононити позволит значительно снизить усадку и увеличить жесткость трубчатого корда. В конце данного документа приводится более подробное описание воплощения шагов изготовления подложки (способ вязания).

[0049] После изготовления корд можно навить на катушку для транспортировки. Это облегчает перемещение, если корд не покрывают мембраной на том же оборудовании или в том же месте.

[0050] На дополнительном, необязательном шаге, внутрь корда можно вставить спиральную нить, чтобы улучшить сопротивляемость имеющих большой диаметр кордов собиранию корда в складки (улучшить прочность на смятие трубчатых мембран). Спиральную нить можно изготовить заранее и вставить в корд в процессе изготовления корда.

[0051] В предпочтительном воплощении способа изготовления мембраны, для дальнейшего увеличения прочности на смятие (собирание в складки) полого корда, после шага изготовления корда, соединяют зацепляющиеся части нити или соединяют смежные и/или зацепляющиеся петли. Это можно осуществить, применяя шаг термофиксации или нанося быстротвердеющую смолу. При наличии внутри полого корда спиральной нити допускается выполнение шага настоящего способа, предназначенного для присоединения спиральной нити к корду.

[0052] Тепловую фиксацию (или термофиксацию) выполняют путем нагрева, и ее можно выполнить на той же машине, на которой изготавливают корд. Во время термофиксации зацепляющиеся/соприкасающиеся части нити расплавляются и немного соединяются, тем самым образуя связь. Важно, чтобы во время фиксации открытая конструкция полотна не закрывалась полностью, иначе будет утрачена проницаемость подложки. Максимальная температура термофиксации может быть приблизительно равна 200°С; для фиксации корда из мононити возможно предпочтительно использовать температуру приблизительно от 120 до 180°С в зависимости от материала нити. Шаг термофиксации снижает эластичность корда, усиливает его жесткость и предотвращает корд от истирания.

[0053] Связывание в равной степени хорошо можно выполнить, покрывая изготовленный трубчатый корд отвердевающей смолой, предпочтительно быстротвердеющей смолой. Это может быть УФ-отверждаемая смола (например, эпоксидная смола) или смола с добавкой-ускорителем твердения (например, двухкомпонентная эпоксидная смола или полиуретан с добавками-ускорителями твердения). После этого разрешается отвердевание или вулканизация нанесенного на корд покрытия (например, пропуская корд под УФ-лампами). Смола фиксирует соприкасающиеся или зацепляющиеся части нити (например, петли). Таким образом фиксируют части мононити и они более не могут сместиться относительно одна другой. В результате получают несжимающуюся пористую трубчатую подложку. На Фиг.11 и 12 показана часть вязанного из мононити корда соответственно до и после шага связывания (на Фиг.12 использовалась быстротвердеющая смола). Как можно видеть на Фиг.12, открытость конструкции корда из Фиг.11 утрачена лишь частично.

[0054] Быстротвердеющую смолу можно нанести после шага изготовления корда и до шага покрытия/пропитывания корда мембранной пастой. В предпочтительном воплощении корд изготавливают и навивают на катушку. После этого на производящем мембрану оборудовании корд разматывают с катушки, покрывают смолой, смолу отверждают или вулканизируют до выполнения шага нанесения на корд слоя мембранной пасты.

[0055] На следующем шаге трубчатую подложку пропитывают мембранной пастой. Поэтому подложку пропускают через устройство для нанесения покрытия настоящего изобретения. По сравнению с предшествующими устройствами для нанесения покрытия устройство для нанесения покрытия настоящего изобретения позволяет полностью пропитать подложку мембранной пастой и получить трубчатую мембрану с контролируемыми внутренним и внешним диаметрами.

[0056] На Фиг.13 показано предпочтительное воплощение устройства 200 для нанесения покрытия согласно настоящему изобретению. Устройство для нанесения покрытия содержит головку 210 для нанесения покрытия. Головка 210 для нанесения покрытия имеет впуск 211 и выпуск 212 для полого корда 201 и подающий механизм 215 для мембранной пасты. Полый корд 201 непрерывно подают в устройство 200 для нанесения покрытия. Корд 201 будет образовывать подложку трубчатой мембраны. На впуске 211 для полого корда предусматривают трубку 216, предназначенную для направления корда 201 через устройство для нанесения покрытия. Трубка 216 может иметь цилиндрическую или коническую форму (т.е. внутренний диаметр уменьшается в направлении подачи корда). В предпочтительном воплощении трубка 216 заходит внутрь головки 210 для нанесения покрытия, в соответствии с чем в трубке 216 предусматривают отверстия 217 для пропускания мембранной пасты. Назначение отверстий 217 заключается в удалении воздуха после запуска, в пропитывании и полном заполнении корда пастой. Мембранную пасту, являющуюся жидким полимерным раствором, подают дозировочным насосом к точке подачи 215, и наполняют ею головку 210 для нанесения покрытия. Мембранная паста проходит сквозь отверстия 217 трубки 216 и пропитывает корд. Внутренний объем корда 201 полностью заполняется мембранной пастой. Трубка 216 может заканчиваться выше по ходу на небольшом расстоянии от выпуска 212 головки для нанесения покрытия. Количество пасты измеряют как функцию от уровня пасты внутри устройства для нанесения покрытия (уровня на впуске 211).

[0057] В результате корд 201 после выхода из трубки 216 достигает выпуска 212 устройства 200 для нанесения покрытия. На выпуске производят регулировку внутреннего и внешнего диаметров конечной мембраны. Поэтому выпуск 212 содержит отверстие 214 и формовочную насадку 213. Отверстие 214 устанавливает конечный внешний диаметр изготовленной трубчатой мембраны 203. Формовочная насадка 213 устанавливает конечный внутренний диаметр трубчатой мембраны 203.

[0058] Внутренний диаметр мембраны регулируют, позволяя корду 201, который на этой стадии пропитан и полностью заполнен пастой, проходить по внешней стороне формовочной насадки 213. Формовочную насадку 213 размещают во внутреннем просвете корда. Следовательно, внешний диаметр формовочной насадки 213 контролирует (регулирует) внутренний диаметр мембраны. Формовочную насадку, возможно, удерживают на месте с помощью штанги или каната 218, который можно разместить либо выше по течению, либо ниже по течению от формовочной насадки, или удерживать на месте посредством магнита. Внешний диаметр мембраны регулируют, позволяя корду 201 проходить через отверстие 214. Следовательно, диаметр отверстия 214 контролирует (регулирует) внешний диаметр мембраны. Формовочная насадка 213 и отверстие 214 могут быть смещены или не смещены относительно друг друга в направлении потока (например, на Фиг.13, они могут быть размещены на одной высоте). Устройство 200 для нанесения покрытия предназначено для получения трубчатой полимерной мембраны с гладкими стенками и постоянным и воспроизводимым внутренним и внешним диаметрами.

[0059] Корд 201, можно, либо протягивать через устройство для нанесения покрытия, что является обычной практикой в уровне техники, либо его можно проталкивать через устройство для нанесения покрытия. Проталкивание корда через устройство для нанесения покрытия является предпочтительным, если пропитанный корд разрезан на куски требуемой длины и не свит на катушку. В воплощении по Фиг.13 корд 201 проталкивают через устройство 200 для нанесения покрытия посредством приводных колес 202. В колесах 202 могут быть предусмотрены шпильки, сцепляющиеся с отверстиями корда 201 и таким образом проталкивающие корд через устройство 200 для нанесения покрытия. Колеса 202 также можно изготовить из резины, оказывающей на корд значительную силу трения для подачи корда. Следует отметить, что возможность проталкивать корд через устройство для нанесения покрытия появилась благодаря направляющей трубке 216. Трубка 216 обеспечивает направление корда 201 от впуска устройства для нанесения покрытия к выпуску. Скорость подачи корда через устройство 200 для нанесения покрытия лежит, предпочтительно, в диапазоне от 1 до 10 метров в минуту.

[0060] Согласно предпочтительному воплощению либо один элемент, либо оба - формовочная насадка и отверстие - имеют размеры, равные соответственно внутреннему и внешнему диаметрам трубчатой подложки (корда). Следовательно, мембрану можно получить, имея либо один, либо оба - внутренний и внешний - диаметры, равные соответственно внутреннему и внешнему диаметру подложки. Подложка подобной мембраны также полностью пропитана мембранной пастой, то есть мембранная паста присутствует и на внутренней стенке, и на внешней стенке подложки.

[0061] После того как пропитанный корд мембраны выходит из устройства для нанесения покрытия через выпуск 212, его погружают в осадительную ванну 220, где мембранная паста коагулирует для образования пористого твердого мембранного вещества. Осадительная ванна 220 может содержать коагулянт для мембранной пасты. Для коагуляции ванна может содержать осадитель полимера(ов) мембранной пасты или смесь растворителя и осадителя. Шаг создания мембраны можно выполнять согласно известным в отрасли способам.

[0062] Используемая мембранная паста является вязким раствором, содержащим один или более полимер, органический растворитель для применяемого полимера(ов) и гидрофильное соединение. Предпочтительно вязкость раствора находится в диапазоне от 0,5 до 500 Па-с. Этот диапазон выше обычного в предшествующих разработках. Вязкость раствора пасты можно менять в зависимости от типа трубчатой подложки (размера отверстий, диаметра мононити и т.д.). Чтобы сделать возможным полное пропитывание корда мембранной пастой при предлагаемой скорости подачи, предпочтительно, чтобы размер сквозных отверстий корда превышал 0,1 мм. Полимер(ы) может являться одним или более из следующего ряда: полиэфирсульфон (PES), поливинилпирролидон (PVP), полисульфон, полиакрилонитрил, поливиниловый спирт, поливинилацетат и поливинилхлорид. Растворителем может быть N-метилпирролидон (NMP). Общая концентрация полимерного вещества в растворе мембранной пасты предпочтительно составляет 25% или выше. Осадительная ванна 220, следовательно, может содержать смесь воды (как осадителя полимеров пасты) и N-метилпирролидона (NMP).

[0063] На необязательном дополнительном следующем шаге способа настоящего изобретения мембрану разрезают на трубки требуемой длины. Это можно выполнять после пропускания мембраны через осадительную ванну. Альтернативно шаг разрезания равнозначно хорошо можно выполнять, когда мембрана погружена в осадительную ванну 200, как показано на Фиг.13. Следовательно, для разрезания мембраны в осадительной ванне 220 можно поместить ниже уровня жидкости ванны два гильотинных ножа 230. Мембрану можно разрезать, пока паста коагулирует. Предпочтительно во избежание смещения мембраны используют два ножа. Как только мембраны 203 разрезают по размерам, их откладывают в осадительной ванне 220 в стороны и позволяют дальнейшую коагуляцию пасты. Мембраны можно разрезать на отрезки длиной более трех метров.

[0064] Впоследствии мембрану можно вымыть от растворителя, осадителей и добавок водорастворимой пасты и высушить.

[0065] В качестве примера для мембраны с фильтрацией изнутри-наружу (i/o) с ассиметричным распределением размера пор, имеющую плотную структуру на внутренней стороне (небольшие поры) и менее плотную структуру на внешней стороне (более крупные поры), шаг образования мембраны можно выполнять таким способом, чтобы внутренний слой мембраны формировать погружным осаждением в осадительной ванне (воде или других осадителях пасты, или смеси растворителя и осадителя), а внешний слой мембраны можно формировать контролируемым контактом с водяным паром (например, перед погружением в ванну), предпочтительно имеющим температуру в диапазоне от 40 до 80°С.

[0066] Способ изготовления настоящего изобретения предназначен для изготовления превосходящих по качеству, упрочненных трубчатых полимерных мембран при относительно невысокой стоимости и высокой производительности.

[0067] Настоящее изобретение также обеспечивает упрочненную трубчатую полимерную мембрану, которая может быть изготовлена по способу настоящего изобретения и которая имеет улучшенные механические свойства по сравнению с полимерными мембранами предшествующих разработок. Два аспекта важны в мембранах настоящего изобретения: имеющая высокую механическую прочность жесткая подложка и прочное прикрепление мембранного вещества к подложке.

[0068] Относительно первого аспекта подложка упрочненной трубчатой полимерной мембраны настоящего изобретения является полым кордом, изготовленным из мононити. Корд предпочтительно имеет круглое поперечное сечение. Мононить имеет более высокую жесткость по сравнению с комплексной нитью такого же диаметра. Корд предпочтительно является тканым, вязанным, плетеным, вязаным крючком или изготовленным по любой другой аналогичной технологии, предназначенной для получения бесшовного полого корда. Подложка (корд), следовательно, не содержит сварного шва.

[0069] Согласно предпочтительному воплощению корд является плетеным или вязанным крючком, в результате чего части мононити образуют петли (например, петли в вязаном корде), сцепляющиеся с другими петлями или частями нити для формирования полотна. Вышеупомянутые корды уже демонстрируют высокую сопротивляемость разрыванию (сопротивляемость изнутри-наружу трансмембранному давлению (i/o ТМД)), но сопротивляемость сплющиванию (сопротивляемость снаружи-вовнутрь трансмембранному давлению (o/i ТМД)) корда в некоторых случаях, возможно, является недостаточной. Сопротивляемость сплющиванию может быть улучшена применением при изготовлении корда мононити большего диаметра.

[0070] Альтернативное решение, предложенное в настоящим изобретении, заключается в связывании смежных и/или сцепляющихся петель (например, в случае плетеного или вязанного крючком корда) или сцепляющихся частей нити (например, в случае тканого корда). Связывание петель или сцепляющихся частей нити можно выполнить термофиксацией или нанесением на подложку быстротвердеющей (например, УФ-отверждаемой или термоотверждаемой) смолы. Связывание предотвращает перемещение петель или частей нити относительно одна другой и придает подложке улучшенную жесткость. Связывание петель или частей нити можно выполнить дополнительно с использованием мононити большего диаметра, чтобы придать корду повышенную механическую прочность.

[0071] Дополнительным важным аспектом трубчатой подложки настоящего изобретения является прикрепление мембранного вещества к подложке. Хорошее крепление мембранного вещества к корду возможно достигают, обеспечивая шероховатую с открытой конструкцией подложку.

[0072] Во-первых, конструкция трубчатой подложки является пористой, предпочтительно имеет некоторую степень шероховатости поверхности и предпочтительно имеет некую степень извилистости мононити. Шероховатая конструкция подложки предоставляет достаточное количество точек крепления для мембранного вещества, что способствует прочности прилипания мембранного вещества к подложке и увеличивает сопротивление давления трубчатой мембраны.

[0073] Во-вторых, конструкция трубчатой подложки (корда) настоящего изобретения является предпочтительно достаточно открытой (пористой) и содержит сквозные отверстия, проходящие через стенки подложки. Это обеспечивает хорошую проницаемость мембранной пасты в подложку. Следовательно, мембранное вещество присутствует внутри конструкции подложки и внедрено в подложку. Мембранное вещество, возможно, дополнительно присутствует на внешней стороне подложки и/или на внутренней стороне трубчатой подложки. Подложка содержит сквозные отверстия, которые являются достаточно большими. Более того, когда отверстия (поры) в подложке являются большими, это приводит к большей площади стенок, доступных для фильтрации. С другой стороны, отверстия в конструкции подложки, возможно, не являются слишком большими, поскольку большие расстояния труднее перекрыть мембранным веществом. Предпочтительно сквозные отверстия (поры) подложки имеют размер, превышающий или равный 0,1 мм и более предпочтительно, находятся в диапазоне от 0,1 до 10 мм. Более предпочтительно, сквозные отверстия имеют размер в диапазоне от 0,2 до 5 мм.

[0074] Получение жесткой, открытой сквозной трубчатой подложки может требовать соответствующего выбора размера мононити для подложки и проявления предосторожности при соединении или фиксации частей нити или петель подложки. Эти соединения не должны полностью закрывать отверстия (поры) полотна.

[0075] Дополнительно в трубчатых подложках большого диаметра можно предусмотреть спиральную нить, вставляемую внутрь полого корда с целью дальнейшего улучшения сопротивляемости сплющиванию. Эта спиральная нить работает внутри корда как тип пружины, предотвращая корд от собирания в складки. Нить пружины предпочтительно имеет больший диаметр, чем нить полотна и предпочтительно является мононитью, выбираемой из той же группы материалов, что и нити, применяемые для полотна корда. Альтернативно нить пружины может быть выполнена из металла. Пружина может быть прикреплена к трубчатому корду термофиксацией или нанесением быстротвердеющего покрытия.

[0076] Подложку внедряют в мембранное вещество. Следовательно, мембранное вещес