Способ управления температурой экзотермических химических реакций

Иллюстрации

Показать всеСпособ управления температурой экзотермической реакции с одновременной выработкой пара основан на использовании теплообменников, в которых рециркулирующая жидкость проходит по внутреннему проходу, соединяющему впускное отверстие для рециркулирующей жидкости и выпускное отверстие. Рециркулирующая жидкость поступает от парового барабана, предназначенного для отделения вырабатываемого пара, и подается во впускное отверстие по тракту, находящемуся снаружи теплообменников. Вырабатываемый пар восполняется в форме потока дополнительной жидкости, которая частично смешивается с рециркулирующей жидкостью, протекающей по наружному тракту. Изобретение обеспечивает разработку способа управления температурой экзотермической реакции с одновременной выработкой пара. 6 з.п. ф-лы, 3 ил.

Реферат

Область техники

В целом, настоящее изобретение относится к способу проведения экзотермических химических реакций в псевдоизотермических условиях.

Под псевдоизотермическими условиями имеются в виду условия, когда температурой реакции управляют в интервале значений вблизи заданного оптимального значения, либо в соответствии с заданным законом изменения температуры.

В частности, изобретение относится к способу управления температурой реакции посредством использования теплообменников с трубным пучком или пластинчатых теплообменников, погруженных в слой катализатора, где и происходит реакция.

Точнее, настоящее изобретение относится к упомянутому способу управления температурой экзотермической реакции с одновременной выработкой пара.

Уровень техники

Как известно, управление ходом каталитической реакции, которая должна проводиться в псевдоизотермических условиях, обычно осуществляется посредством обмена теплом между заданной рабочим теплоносителем, протекающим в теплообменниках, и слоем катализатора, в который погружены эти теплообменники и в котором происходит реакция.

Также известно использование воды в качестве рабочего теплоносителя в случае экзотермических или сильно экзотермических реакций, для обеспечения, кроме требуемого теплообмена и управления температурой реакции, также выработки больших количеств пара. В этом случае теплоноситель представляет собой кипящую воду.

В частности, кипящая вода, проходящая в теплообменнике, поглощает определенное количество тепла с образованием пара. На выходе из теплообменников пар отделяется от кипящей воды в паровом барабане и отводится таким образом, что может быть использован для различных применений в установке, где происходит экзотермическая реакция.

Теплоноситель затем восполняется добавлением соответствующего количества воды в том же паровом барабане, из которого отводился пар. Далее теплоноситель возвращается в теплообменники в виде кипящей воды для осуществления своих функций рабочего теплоносителя.

Такая технология, при ее эффективности и широком использовании, обладает известным недостатком, обусловленным как раз тем, что температура рабочего теплоносителя на входе теплообменников равна температуре кипения воды.

Вследствие этого, возможности управления температурой реакции очень ограниченны, при этом минимально достижимая температура реакции в любом случае превосходит температуру кипения воды.

Краткое изложение сущности изобретения

В основу настоящего изобретения положена задача разработки способа управления температурой экзотермической реакции с одновременной выработкой пара, полностью лишенного упомянутых недостатков, свойственных рабочим характеристикам известных способов.

В соответствии с изобретением упомянутая техническая проблема решена способом описанного выше типа, основанном на использовании теплообменников, в которых рециркулирующая жидкость проходит по внутреннему проходу, соединяющему впускное отверстие для рециркулирующей жидкости и выпускное отверстие, причем эта рециркулирующая жидкость поступает от парового барабана, предназначенного для отделения вырабатываемого пара, и подается во впускное отверстие по тракту, находящемуся снаружи теплообменников, а вырабатываемый пар восполняется в форме потока дополнительной жидкости, при этом предлагаемый способ отличается тем, что по меньшей мере одна часть потока дополнительной жидкости смешивается с рециркулирующей жидкостью, протекающей по наружному тракту.

В качестве жидкости подразумевается использование рабочего теплоносителя, который изменяет свое фазовое состояние (испаряется) при поглощении выделяемого реакцией тепла.

В предпочтительном варианте такой жидкостью является вода. В этом случае особенно хорошие результаты достигаются, когда по меньшей мере одна часть потока дополнительной жидкости (воды) содержит от 5 до 20 об.%, желательно 10 об.%, от общего объема потока дополнительной жидкости (воды).

Еще более предпочтительно, когда весь поток дополнительной жидкости смешивается с рециркулирующей жидкостью, протекающей по наружному тракту.

Преимуществом предлагаемого способа является то, что поток дополнительной жидкости имеет температуру ниже, чем температура рециркулирующей жидкости, поступающей из парового барабана.

В предпочтительном варианте смешивание рециркулирующей жидкости и потока дополнительной жидкости происходит непосредственно перед впускным отверстием для рециркулирующей жидкости.

Также, в предпочтительном варианте, упомянутый выше поток дополнительной жидкости подается, для его смешивания с рециркулирующей жидкостью, под давлением более высоким, чем давление рециркулирующей жидкости.

Желательно, чтобы упомянутая выше экзотермическая реакция представляла собой каталитическую реакцию, проходящую в слое катализатора.

Предпочтительно, чтобы в качестве теплообменников использовались теплообменники так называемого пластинчатого типа.

Другие преимущества и характеристики способа управления температурой экзотермических реакций в соответствии с настоящим изобретением станут более очевидными из подробного описания его вариантов осуществления, которое приведено далее со ссылками на приложенные чертежи, и служит для иллюстрации изобретения, не ограничивая его.

Краткое описание чертежей

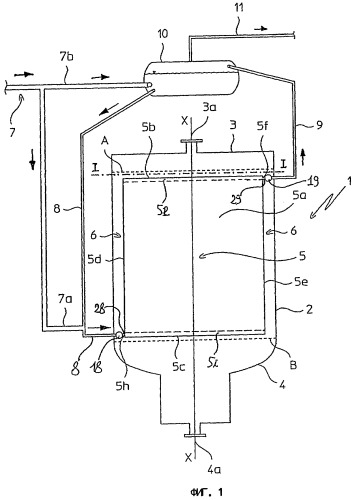

На фиг.1 представлен в продольном сечении схематический вид реактора для осуществления способа, предложенного в настоящем изобретении.

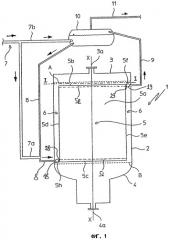

На фиг.2 схематически показан вид реактора, изображенного на фиг.1, в поперечном сечении по линии I-I.

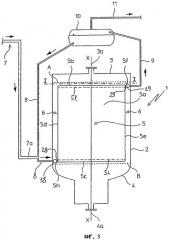

На фиг.3 представлен в продольном сечении схематический вид реактора, изображенного на фиг.1, в соответствии с альтернативным вариантом осуществления способа, предложенного в изобретении.

Подробное описание изобретения

На упомянутых выше чертежах реактор для осуществления способа, предложенного в настоящем изобретении, в целом имеет обозначение 1.

Реактор 1 содержит цилиндрическую оболочку 2 с вертикальной осью (осевой линией) Х-Х, имеющую верхнее днище 3 с впускным отверстием 3а для реагентов, и нижнее днище 4 с выпускным отверстием 4а для продуктов реакции.

Кроме того, реактор 1 содержит группу 5 пластинчатых теплообменников 5а, расположенных внутри реактора в реакционном пространстве, образованном между противолежащими горизонтальными плоскостями, обозначенными на фиг.1 буквами А и В.

В частности, эти пластинчатые теплообменники 5а расположены в плоскостях, параллельных друг другу и оси Х-Х цилиндрической оболочки 2 реактора 1. Не исключена также и возможность использования радиального расположения теплообменников относительно упомянутой оси Х-Х.

В реакторе 1 также содержится каталитический слой 6, находящийся между горизонтальными плоскостями А и В, в который погружена группа 5 теплообменников 5а. Каталитический слой удерживается обычным способом, и поэтому не показан на чертеже.

Каждый теплообменник 5а имеет по существу плоскую форму и содержит пару, желательно металлических, противолежащих боковых стенок 20. Боковые стенки 20 соединены по периметру так, что образуют внутри камеру 21 для прохода заданного рабочего теплоносителя.

В частности, каждый теплообменник 5а содержит противолежащие верхнюю и нижнюю стенки, соответственно, 5b и 5c, и противолежащие вертикальные стенки, обозначенные 5d и 5е, которые устанавливают границы камеры 21 для прохождения рабочего теплоносителя.

Каждая камера 21 сообщается (связана текучей средой) с впускным отверстием 5h для рабочего теплоносителя соответствующего теплообменника 5а посредством распределительной трубы 5i, расположенной с нижней горизонтальной стороны 5с. Камера 21 также сообщается с выпускным отверстием 5f соответствующего теплообменника 5а через коллекторную трубу 51, расположенную на противолежащей горизонтальной стороне 5b.

Таким образом, теплообменники 5а сообщаются с оборудованием за пределами реактора 1 посредством соответствующих рециркуляционного и выпускного трубопроводов 8 и 9, соответственно. Трубопроводы 8 и 9 присоединены к впускному отверстию 5h и выпускному отверстию 5f, соответственно, как это будет более детально показано ниже.

В частности, рециркуляционный трубопровод 8 соединен с коллектором-распределителем 18, который, в свою очередь, соединен через соответствующие соединительные патрубки 28 с упомянутым впускным отверстием 5h, благодаря чему обеспечивается сообщение между рециркуляционным трубопроводом 8 и камерой 21 теплообменников 5а.

Аналогично, выпускные отверстия 5f теплообменников 5а соединены посредством соответствующих соединительных патрубков 29 с коллектором-распределителем 19, который, в свою очередь, соединен с упомянутым выпускным трубопроводом 9, благодаря чему обеспечивается сообщение между выпускным трубопроводом 9 и камерой 21 теплообменников 5а.

Рециркуляционный трубопровод 8 и выпускной трубопровод 9, в свою очередь, соединены с паровым барабаном, в целом обозначенным цифрой 10, размещенным снаружи реактора 1. В частности, рециркуляционный трубопровод 8 присоединен к паровому барабану в нижней его части, в то время как выпускной трубопровод 9 присоединен к верхней части парового барабана 10. Сообщение между камерой 21 теплообменников 5а и паровым барабаном 10 обеспечивается при этом посредством рециркуляционного и выпускного трубопроводов 8, 9.

В соответствии с настоящим изобретением используется дополнительный питательный трубопровод 7, который сообщается с камерой 21 теплообменников 5а посредством его первой части 7а, соединенной с рециркуляционным трубопроводом 8.

Как показано в приведенном на фиг.1 примере, питательный трубопровод 7 также сообщается с паровым барабаном 10 своей второй частью 7b, которая непосредственно соединена с паровым барабаном 10.

В соответствии с предложенным в настоящем изобретении способом поток реагентов подается в реактор 1 через впускное отверстие 3а для реагентов.

Этот поток реагентов поступает к нижнему днищу 4 реактора 1 параллельно оси Х-Х, пересекающей каталитический слой 6, в котором он вступает в экзотермическую реакцию с образованием продуктов реакции.

Эти продукты реакции, например аммиак или метанол, выходят из реактора 1 сквозь выпускное отверстие 4а для продуктов реакции, находящееся в нижнем днище 4.

Для охлаждения каталитического слоя 6 поток рециркулирующей воды, приходящий из парового барабана 10, направляется в теплообменники 5а.

В частности, поток рециркулирующей воды подается к упомянутым впускным отверстиям 5h по тракту, расположенному снаружи теплообменников 5а.

В примерах, представленных на чертежах, такой наружный тракт образуется использованием рециркуляционного трубопровода 8, коллектора-распределителя 18 и соединительных патрубков 28 и, таким образом, проходит между паровым барабаном 10 и впускными отверстиями 5h.

Затем поток рециркулирующей воды пересекает группу 5 теплообменников по внутреннему проходу, который в каждом теплообменнике 5а проходит между впускным отверстием 5h и выпускным отверстием 5f.

В примере на фиг.1, иллюстрирующем, но не ограничивающем изобретение, рециркулирующая вода, поглощающая тепло, направлена в противотоке относительно движения реагентов внутри каталитического слоя 6.

Другими словами, вода, протекающая внутри теплообменников 5а, поглощает, через стенки этих теплообменников, теплоту реакции, выделяемую при экзотермической реакции в каталитическом слое 6, и, в результате поглощения тепла, претерпевает частичное изменение состояния с образованием пара.

Таким образом, с выхода теплообменников 5а поток кипящей воды и пара направляется посредством соединительных патрубков 29, коллектора-распределителя 19 и выпускного трубопровода 9 в паровой барабан 10, откуда пар выводится посредством трубопровода 11 отвода пара.

Кипящая рециркулирующая вода, с другой стороны, возвращается к теплообменникам 5а посредством упомянутого выше наружного тракта, образованного циркуляционным трубопроводом 8, коллектором-распределителем 18 и соединительными патрубками 28.

По трубопроводу 7 также подается дополнительный поток воды для восполнения части рабочего теплоносителя (воды), отведенной в виде пара через трубопровод 11 отвода пара. Согласно изобретению, по меньшей мере одна часть этого потока дополнительной воды смешивается в первой части 7а трубопровода 7 с рециркулирующей водой, протекающей по описанному выше наружному тракту, то есть с кипящей рециркулирующей водой, которая выходит из парового барабана 10 и, поэтому, свободна от пара.

В предпочтительном варианте эта по меньшей мере одна часть содержит от 5 до 20 об.%, например 10%, от общего объема потока дополнительной воды.

Кроме того, в соответствии с изобретением, эта по меньшей мере одна часть потока дополнительной воды смешивается с рециркулирующей водой, протекающей по описанному выше наружному тракту при температуре, более низкой по сравнению с температурой той же (кипящей) рециркулирующей воды, выходящей из парового барабана 10, и, в предпочтительном варианте, находится при более высоком давлении.

Преимуществом в данном случае является то, что рабочий теплоноситель (вода, в данном случае), подводимый в камеру 21 теплообменников 5а, имеет более низкую температуру по отношению к температуре рециркулирующей воды, непосредственно выходящей из парового барабана 10.

В соответствии с приведенным на фиг.1 примером, не ограничивающим изобретение, смешивание рециркулирующей воды и потока дополнительной воды происходит в рециркуляционном трубопроводе 8, на входе первой части 7а трубопровода 7 в этот трубопровод 8, находящемся, в данном примере, в непосредственной близости к впускному отверстию 5h теплообменника 5а.

В том случае, если остается часть потока дополнительной воды, то она направляется в паровой барабан 10. В частности, как это показано на фиг.1, эта оставшаяся часть потока дополнительной воды подается прямо в паровой барабан 10 по упомянутой выше второй части 7b питательного трубопровода 7.

Согласно альтернативному варианту осуществления изобретения, схематически изображенному на фиг.3, поток дополнительной воды для восполнения рабочего теплоносителя (воды), отведенного в виде пара, полностью смешивается с рециркулирующей водой, выходящей из парового барабана 10.

В этом случае питательный трубопровод 7 не содержит второй части 7b для непосредственного соединения с паровым барабаном 10, а состоит только из первой части 7а. Таким образом, весь поток дополнительной воды смешивается с рециркулирующим теплоносителем, протекающим по наружному тракту между паровым барабаном 10 и впускным отверстием 5h теплообменников 5а.

Преимуществом предложенного способа является то, что внутри теплообменников 5а может быть получена температура рабочего теплоносителя значительно более низкая, чем температура кипящей воды.

Таким образом, реактор, особенно в его нижней части, работает при температуре более низкой, чем температура кипения воды, а эта температура может еще регулироваться, при необходимости, в определенном интервале.

Верхняя часть реактора, с другой стороны, работает при температуре более высокой, чем температура кипения воды.

Таким образом, с использованием предложенного в изобретении способа можно преодолеть упомянутые выше недостатки известных устройств.

Главным преимуществом настоящего изобретения является возможность охлаждения каталитического слоя 6, в частности, вблизи нижнего днища 4 реактора 1, то есть в концевом участке каталитического слоя, через который проходит поток реагента.

Такое охлаждение позволяет улучшить преобразование реагентов в продукты и, значит, выход продукции, особенно, в случае реакций, ограниченных равновесным состоянием, например реакций синтеза аммиака и метанола.

Другим преимуществом, например, в случае, когда циркуляция циркулирующей жидкости (например, воды) из парового барабана происходит естественным путем, является то, что смешивание с потоком дополнительной жидкости (воды), подаваемой под более высоким давлением, позволяет свести к минимуму возможные перепады давления рециркулирующей жидкости, которые могут возникнуть в контуре циркуляции как внутри, так и снаружи реактора.

Другое преимущество состоит в простоте конструкции реактора, упрощающей изготовление реактора для осуществления способа, предложенного в настоящем изобретении.

Преимуществом простоты конструкции является возможность применения данного способа даже в реакторах, использующих существующие способы, путем простых и экономичных конструктивных доработок (модернизации).

Естественно, специалист может предложить для описанного выше способа управления температурой экзотермических реакций многочисленные модификации в соответствии с конкретными условиями и требованиями, которые, однако, попадают в объем патентной защиты изобретения, определяемый приведенной далее формулой.

1. Способ управления температурой экзотермической реакции с одновременной выработкой пара посредством использования теплообменников (5а), через которые проходит рециркулирующая жидкость по внутреннему проходу между впускным отверстием (5h) для рециркулирующей жидкости и выпускным отверстием (5f), причем эта рециркулирующая жидкость поступает от парового барабана (10), предназначенного для отделения вырабатываемого пара, и подается во впускное отверстие (5h) по тракту (8, 18, 28), находящемуся снаружи теплообменников (5а), а вырабатываемый пар восполняется в форме потока дополнительной жидкости, при этом по меньшей мере одна часть потока дополнительной жидкости смешивается с рециркулирующей жидкостью, протекающей по наружному тракту (8, 18, 28), отличающийся тем, что используют поток дополнительной жидкости с температурой ниже температуры рециркулирующей жидкости, выходящей из парового барабана (10).

2. Способ по п.1, отличающийся тем, что упомянутая жидкость является водой и по меньшей мере одна часть потока дополнительной жидкости составляет от 5 до 20 об.%, предпочтительно 10 об.% от общего объема потока дополнительной жидкости.

3. Способ по п.1, отличающийся тем, что весь поток дополнительной жидкости смешивается с рециркулирующей жидкостью, протекающей по наружному тракту (8, 18, 28).

4. Способ по любому из предшествующих пунктов, отличающийся тем, что смешивание рециркулирующей жидкости и потока дополнительной жидкости осуществляют непосредственно перед впускным отверстием (5h) для рециркулирующей жидкости.

5. Способ по п.1, отличающийся тем, что поток дополнительной жидкости подают под давлением, более высоким, чем давление рециркулирующей жидкости.

6. Способ по п.1, отличающийся тем, что упомянутая экзотермическая реакция представляет собой каталитическую реакцию.

7. Способ по п.1, отличающийся тем, что в качестве теплообменников (5а) используют теплообменники так называемого пластинчатого типа.