Композитный материал для применения в автомобильном катализаторе и способ его изготовления

Иллюстрации

Показать всеИзобретение может быть использовано в схемах очистки автомобильных выхлопных газов. Получают композиты, содержащие оксид алюминия (Al2O3), оксид циркония (ZrO2) и необязательно включающие, по меньшей мере, один член из ряда: оксид церия (CeO2), оксид лантана (La2O3), оксид неодима (Nd2O3), оксид празеодима (Pr6O11), оксид самария (Sm2O3), оксид иттрия (Y2O3) и оксиды других редкоземельных оксидов (REO). Готовят водный раствор солей металлов, содержащий водорастворимые соли металлов, входящие в вышеупомянутые оксиды. Получают гидроксидный осажденный шлам путем соединения водного раствора солей металлов с водным раствором щелочи в реакционном сосуде. Для осаждения всех видов металлов проводят перемешивание при величине рН, превышающей 8,5. Изменение величины рН в ходе реакции осаждения составляет ±1. Изобретение позволяет получать наиболее гомогенный композитный осадок за счет лучшего регулирования величины рН. 3 н. и 40 з.п. ф-лы, 6 табл., 1 ил.

Реферат

Область техники, к которой относится изобретение

Традиционные трехфункциональные каталитические преобразователи (TWC), применяемые в схемах очистки автомобильных выхлопных газов, обычно получают из кордиеритовых сотовых блоков с комбинациями оксида алюминия, оксидных накопительных емкостей кислорода (OSC), как, например, оксид циркония с примесью церия и металлов платиновой группы (PGM).

Уровень техники

В последнее время заметный интерес представляет новый тип композитного материала специфического состава, содержащего около 40-70 мас.% Al2O3, остальное CeO2, ZrO2 и, возможно, некоторые стабилизаторы (т.е. накопительные емкости OSC). Кроме того, для этих типов композитных материалов желательно иметь смесь OSC с Al2O3 как можно более гомогенную, вот почему первый этап производства таких материалов, включающий в себя совместное осаждение композитной гидроокиси и ее последующую обработку, становится важным в отношении конечных свойств материала.

Обычно для совместного осаждения для получения композитного материала, содержащего, в конечном счете, CeO2, ZrO2 и Al2O3, берут, например, определенное количество кислого водного раствора солей металлов, содержащего нитрат церия, цирконилнитрат и нитрат алюминия, и медленно добавляют щелочной водный раствор, например гидроокиси натрия, повышая, тем самым, величину рН раствора металлов и вызывая осаждение смеси гидроксида церия, гидроксида циркония и гидроксида алюминия. Поскольку эти гидроокиси образуются при различных значениях рН во время такого соосаждения при переходе от кислой среды к более щелочной (кислота-щелочь), получаемый осадок обычно не бывает столь гомогенным, как тот же самый состав, полученный путем совместного осаждения при переходе от щелочной среды к более кислой (щелочь-кислота), когда величина рН постоянно поддерживается значительно выше, вызывая одновременное осаждение всех гидроокисей.

В ходе совместного осаждения композитов щелочь-кислота, содержащих гидроксиды циркония, алюминия и редкоземельных элементов, кислый водный раствор солей металлов медленно добавляют к определенному количеству щелочного водного раствора, например, гидроокиси натрия. Величина рН должна поддерживаться выше 9,0, чтобы обеспечить осаждение всех веществ. Однако при совместном осаждении щелочь-кислота материалов, содержащих AlOOH, рассмотренном здесь, величина рН должна быть ниже 10,5. При значениях рН, превышающих 10,5, необходимо принимать во внимание повторное растворение образовавшейся гидроокиси AlOOH. При поддержании такого диапазона рН (9,0<рН<10,5) с применением определенного количества щелочного водного раствора, концентрация композитного гидроксида в получаемом конечном шламе, как правило, оказывается слишком низкой и обеспечивает выход продукта, который оказывается слишком мал для практического использования в промышленном масштабе.

В качестве альтернативы определенное количество кислого водного раствора металлов солей может быть быстро соединено с расчетным количеством щелочного водного раствора. Хотя эти растворы смешиваются быстро и, в конечном счете, окончательная величина рН будет по существу основной, чтобы вызывать осаждение всех гидроокисей металлов, в ходе смешения могут возникать временные нежелательные флуктуации значения рН, оказывающие пагубное воздействие на свойства получаемого материала.

Эти попытки получения таких композитных материалов сами по себе не новы. В патентах США 6150288 и 6306794, выданных группе Suzuki et al., описан способ получения композитных материалов CeO2-ZrO2-Al2O3 и CeO2-MOx-ZrO2-Al2O3 такими способами.

Раскрытие изобретения

Изобретение, подробно изложенное здесь, отличается от представленного группой Suzuki et al. и содержит получение осажденного шлама композитного гидроксида с использованием следующих стадий:

- добавление регулируемым образом при перемешивании кислого водного раствора, содержащего соответствующие соли металлов, в щелочной водный раствор, находящийся в реакционном сосуде, при заданной величине рН осаждения, которая должна быть достаточно основной, чтобы вызывать образование гидроксидного осадка;

- поддержание постоянной величины рН осаждения во время добавления кислого водного раствора солей металлов путем добавления в реакционный сосуд, регулируемым образом, второго потока водного раствора щелочи, пока весь кислый водный раствор солей металлов не будет добавлен и не завершится реакция осаждения с получением гидроксидного осажденного шлама.

Неожиданно было обнаружено, что путем применения способа, описанного выше, может быть получен значительно более гомогенный композитный осадок. За счет лучшего регулирования величины рН осаждения во время осаждения, чем в способе, используемом Suzuki et al., можно получать улучшенный композитный материал в промышленном объеме.

Дальнейшее усовершенствование данного изобретения по сравнению со способами, применяемыми для получения подобных композитных материалов Suzuki et al. (выше) и Yao et al. (ниже), заключается в термической обработке полученного водного шлама с величиной рН от 8,0 до 10,5, при температуре обработки не менее 60°С и при давлении обработки не менее 0,0 бар (изб.) в течение времени обработки не менее одного часа.

Применение термической обработки к осажденному шламу таких композитных гидроокисей само по себе не ново. В патенте США 5580536, выданном Yao et al., предусматривается способ получения смеси 4,99-98,89 мас.% CeO2, 1-95 мас.% ZrO2, 0,01-20 мас.% HfO2 и 0,1-10 мас.% добавочного оксида металла, включая Al2O3, включающий в себя термическую обработку при температурах 100-135°С в течение 0,5-1,0 часа. Однако в патенте Yao et al. отсутствует упоминание об определенной величине рН при гидротермальной обработке. Термальная обработка при повышенных значениях рН, описанная в настоящем изобретении, в сравнении с термообработкой, проводимой в условиях рН, близких к нейтральным, дает после промывки, сушки и прокалки материалы, демонстрирующие, например, значительно более развитые площади поверхности. Помимо того, составы, представленные в настоящем изобретении, значительно отличаются от диапазона составов, указанного Yao et al.

Довольно часто уровни анионов сульфатов и хлоридов оказываются слишком высокими для применения в автомобильных катализаторах. Это может происходить и в случае, когда эти анионы специально не добавляют в ходе способа. Настоящее изобретение пытается разрешить эту проблему путем регулирования величины рН гидроксидного осажденного шлама таким образом, чтобы она оставалась достаточно основной для удаления этих и прочих анионных примесей.

Осуществление изобретения

Настоящее изобретение направлено на усовершенствование способа получения композитных гидроксидов или оксидов, содержащих в пересчете на оксиды оксид алюминия (Al2O3) и оксид циркония (ZrO2) и необязательно включающих в себя, по меньшей мере, один из оксидов, выбранных из ряда оксидов церия (CeO2), лантана (La2O3), неодима (Nd2O3), празеодима (Pr6O11), самария (Sm2O3), иттрия (Y3O3), и других оксидов редкоземельных элементов (REO).

Способ включает в себя следующие стадии:

- приготовление водного раствора солей металлов, содержащего растворимые в воде соли металлов, соответствующих указанным выше композитным оксидам, и

- получение гидроксидного осажденного шлама путем соединения и перемешивания в реакционном сосуде водного раствора солей металлов с водным раствором едкой щелочи при величине рН, превышающей 8,5, для осаждения всех видов металлов, причем изменение рН в ходе реакции осаждения составляет ±1.

Это подразумевает, что если в ходе реакции осаждения поддерживается величина рН 8,5, то приемлемым оказывается диапазон рН от 7,5 до 9,5. Предпочтительнее, чтобы изменение рН в ходе реакции осаждения составляло ±0,5.

Способ может включать в себя один или несколько следующих дополнительных стадий:

- необязательно отмывка гидроксидного осажденного шлама деионизированной водой,

- обработка необязательно отмытого гидроксидного осажденного шлама при величине рН между 8,0 и 10,5, при температуре обработки не ниже 60°С и при давлении обработки не ниже 0,00 бар (изб.) в течение времени не менее одного часа,

- необязательно превращение обработанного и необязательно отмытого гидроксидного осадка в оксидный продукт посредством специального цикла или циклов термической обработки, и

- необязательно повторная обработка продукта для получения определенного гранулометрического состава частиц.

Водный раствор солей металлов, применяемый в способе, представленном настоящим изобретением, может содержать один или несколько из следующих реагентов: кристаллический нонагидрат нитрата алюминия, водный раствор нитрата алюминия, кристаллический сульфат алюминия, кристаллический хлорид алюминия, водный раствор цирконилхлорида, водный раствор цирконилнитрата, водный раствор сульфата циркония, водный раствор нитрата церия (III), водный раствор нитрата празеодима (III), водный раствор нитрата лантана и водный раствор нитрата самария.

Едкая щелочь выбирается, главным образом, из следующих веществ: гидроокись натрия, гидроокись калия, гидроокись цезия и гидроокись аммония.

В соответствии со способом настоящего изобретения упомянутая стадия получения гидроксидного осажденного шлама содержит предпочтительно следующие этапы:

- добавление регулируемым образом при перемешивании в реакционном сосуде упомянутого водного раствора солей металлов к водному раствору упомянутой едкой щелочи с поддержанием определенной величины рН осаждения, которая является достаточно основной, чтобы вызывать образование гидроксидного осадка, и

- поддержание постоянной величины рН осаждения при добавлении упомянутого водного раствора солей металлов путем добавления регулируемым образом в реакционный сосуд второго потока упомянутой едкой щелочи до тех пор, пока не будет введен весь водный раствор солей металлов и пока не завершится реакция осаждения, дающая гидроксидный осажденный шлам.

Величина рН осаждения, используемая при получении гидроксидного шлама, предпочтительно должна быть выше 8,5, но не превышать 10,5, а еще предпочтительнее - 10,0.

В соответствии со способом настоящего изобретения упомянутая стадия обработки необязательно отмытого гидроксидного осажденного шлама включает в себя предпочтительно следующие этапы:

- добавление водного раствора перекиси водорода к упомянутому гидроксидному шламу,

- необязательно проведение первой предварительной отмывки гидроксидного осадка для удаления анионных побочных продуктов и примесей,

- необязательно проведение второй предварительной отмывки для удаления катионных побочных продуктов и примесей из гидроксидного осадка,

- доведение величины рН отмытого гидроксидного осажденного шлама для поддержания величины рН между 8,0 и 10,5, предпочтительно между 9,5 и 10,5, с последующей обработкой шлама при температуре обработки не менее 60°С и при давлении обработки не ниже 0,00 бар (изб.) в течение времени не менее одного часа,

- необязательно проведение последующей отмывки для удаления анионных побочных продуктов и примесей из гидроксидного осадка, и

- проведение окончательной отмывки после обработки для удаления всех оставшихся катионных побочных продуктов и примесей из гидроксидного осадка.

Обработка после осаждения должна быть оптимизирована для конкретных составов. Предпочтительными сочетаниями приблизительных значений температуры, давления и времени обработки являются:

А. упомянутая температура обработки составляет 90°С, упомянутое давление обработки составляет 0,0 бар (изб.), а упомянутое время обработки составляет не менее 6 часов,

В. упомянутая температура обработки составляет 120°С, упомянутое давление обработки составляет 1,0 бар (изб.), а упомянутое время обработки составляет 6 часов,

С.упомянутая температура обработки составляет 143°С, упомянутое давление обработки составляет 3,0 бар (изб.), а упомянутое время обработки составляет 5 часов.

Первая предварительная (необязательная) отмывка или окончательная (необязательная) отмывка необязательно промытого гидроксидного осажденного шлама, описанная выше, включает в себя предпочтительно следующие этапы:

- доведение величины рН гидроксидного осажденного шлама едкой щелочью при указанной первой предварительной промывке или последующей отмывке, так чтобы величина рН была достаточно основной для облегчения удаления анионов сульфатов, анионов хлоридов и прочих анионных примесей из гидроксидного осадка,

- регулирование температуры первой предварительной отмывки или последующей отмывки гидроксидного шлама с доведенной величиной рН, так чтобы она была не ниже температуры окружающей среды, но не превышала температуру кипения,

- отделение жидкости, содержащей побочные продукты и примеси, от гидроксидного осадка путем фильтрации, центрифугирования или иными приемлемыми способами,

- приготовление промывного раствора, состоящего из деионизированной воды или деионизированной воды, содержащей достаточное количество каустической соды, чтобы довести величину рН до значения, упомянутого для первой предварительной отмывки или последующей отмывки,

- регулирование температуры промывного раствора, так чтобы она была не ниже температуры окружающей среды, но не превышала температуру кипения,

- промывка гидроксидного осадка упомянутым промывным раствором и

- необязательно окончательная отмывка гидроксидного осадка чистой деионизированной водой.

Величина рН для первой предварительной отмывки или последующей отмывки должна быть предпочтительно больше 8,5, но не выше 10,5, более предпочтительно - более 9,0, но не выше 10,5, и наиболее желательно - 10,5.

Гидроксидный осажденный шлам с доведенной величиной рН предпочтительно нагревать до 60°С.

Промывной раствор желательно подогревать до 60°С.

Чистую деионизированную воду желательно подогревать до температуры не ниже температуры окружающей среды, но не выше температуры точки кипения, наиболее желательно до 60°С.

Обе отмывки / вторая предварительная отмывка (необязательная) и/или окончательная отмывка после обработки необязательно промытого гидроксидного шлама, описанные выше, включают в себя предпочтительно следующие этапы:

- доведение величины рН обработанного гидроксидного осажденного шлама при указанной второй предварительной промывке или окончательной отмывке, так чтобы величина рН была достаточно основной для облегчения удаления катионов натрия, катионов щелочных металлов, в целом, и прочих катионных примесей из гидроксидного осадка,

- регулирование температуры второй предварительной отмывки или окончательной отмывки гидроксидного осажденного шлама с доведенной величиной рН, так чтобы она была не ниже температуры окружающей среды, но не превышала температуру кипения,

- отделение жидкости, содержащей побочные продукты и примеси, от гидроксидного осадка путем фильтрации, центрифугирования или иными приемлемыми способами и

- отмывка гидроксидного осадка деионизированной водой, температура которой отрегулирована так, чтобы она была не ниже температуры окружающей среды, но не превышала температуру кипения.

В описанном выше способе предпочтительно, чтобы величина рН при упомянутой второй предварительной отмывке или при окончательной отмывке была выше 5,0, но не больше 8,0, более предпочтительно - выше 6,0, но не больше 8,0, еще более предпочтительно - выше 6,5, но не больше 8,0, и наиболее желательно - 8,0.

В указанном выше способе гидроксидный осажденный шлам с отрегулированной величиной рН предпочтительно нагревать до 60°С.

В указанном выше способе деионизированную воду желательно подогревать до температуры 60°С.

В соответствии со способом настоящего изобретения упомянутое необязательное превращение обработанного и необязательно отмытого гидроксидного остатка до оксидного продукта включает в себя предпочтительно следующие этапы:

- необязательно сушка композитного гидроксидного материала для удаления воды при температурах до 500°С с использованием разнообразных применяемых в промышленности способов и оборудования, не ограничиваясь, например, такими как, распылительная сушка, сушка в установках Nauta и Ross или сушка в установке Thermojet (производства компании Fluid Energy), и

- прокалка композитного гидроксидного материала или необязательно высушенного композитного гидроксидного материала при температурах выше 700°С для превращения материала в композитный оксид.

Предпочтительными температурами прокалки являются 700 и 850°С.

В соответствии со способом настоящего изобретения упомянутая необязательная повторная обработка продукта для получения такого гранулометрического состава, чтобы большинство частиц было меньше 10 мкм в диаметре, выполняется путем струйного размола посредством, например, установок Rotojet или Microjet (обе установки производства компании Fluid Energy).

Предпочтительный диапазон состава готового композита, полученного указанным способом, в пересчете на оксид составляет 20-70 мас.% Al2O3, 10-77 мас.% ZrO2, 0-34 мас.% СеО2 и 0-22 мас.% REO, помимо CeO2.

Другие предпочтительные диапазоны состава композитов, указанных выше:

(i) 29-70 мас.% Al2O3, 30-71 мас.% ZrO2,

(ii) 59-66 мас.% Al2O3, 34-41 мас.% ZrO2 или

(iii) 16-22 мас.% La2O3, 20-27 мас.% Al2O3 и 56-61 мас.% ZrO2.

Предпочтительными диапазонами состава и свойствами композитов для достижения целей настоящего изобретения являются:

А. Композит, содержащий в пересчете на оксид 42-70 мас.% Al2O3, 10-48 мас.% ZrO2, 2-34 мас.% СеО2 и 0-9 мас.% REO, помимо CeO2, и обладающий следующими свойствами после нагрева до 850°С в течение четырех часов, выдерживания при 850°С в течение четырех часов и последующего остывания до температуры окружающей среды:

- площадь поверхности при выдержке при 950°С в течение 2 часов - не менее 60 м2/г и

- площадь поверхности при выдержке при 1100°С в течение 2 часов - не менее 30 м2/г.

В. Композит, содержащий в пересчете на оксид 42-53 мас.% Al2O3, 20-46 мас.% ZrO2, 4-34 мас.% CeO2 и 0-7 мас.% REO, помимо CeO2, и обладающий следующими свойствами после нагрева до 850°С в течение четырех часов, выдерживания при 850°С в течение четырех часов и последующего остывания до температуры окружающей среды:

- площадь поверхности при выдержке при 950°С в течение 2 часов - не менее 70 м2/г и

- площадь поверхности при выдержке при 1100°С в течение 2 часов - не менее 35 м2/г.

С. Композит, содержащий в пересчете на оксид 42-53 мас.% Al2O3, 23-28 мас.% ZrO2, 24-29 мас.% СеО2 и 1-6 мас.% Pr6O11 и обладающий следующими свойствами после нагрева до 850°С в течение четырех часов, выдерживания при 850°С в течение четырех часов и последующего остывания до температуры окружающей среды:

- площадь поверхности при выдержке при 950°С в течение 2 часов - не менее 70 м2/г,

- площадь поверхности при выдержке при 1000°С в течение 4 часов - не менее 56 м2/г,

- площадь поверхности при выдержке при 1100°С в течение 2 часов - не менее 41 м2/г.

D. Композит, содержащий в пересчете на оксид 45-53 мас.% Al2O3, 20-27 мас.% ZrO2 и 26-31 мас.% СеО2 и обладающий следующими свойствами после нагрева до 850°С в течение четырех часов, выдерживания при 850°С в течение четырех часов и последующего остывания до температуры окружающей среды:

- площадь поверхности при выдержке при 950°С в течение 2 часов - не менее 70 м2/г,

- площадь поверхности при выдержке при 1000°С в течение 4 часов - не менее 57 м2/г,

- площадь поверхности при выдержке при 1100°С в течение 2 часов - не менее 43 м2/г.

Е. Композит, содержащий в пересчете на оксид 44-50 мас.% Al2O3, 35-43 мас.% ZrO2 и 12-16 мас.% СеО2 и обладающий следующими свойствами после нагрева до 850°С в течение четырех часов, выдерживания при 850°С в течение четырех часов и последующего остывания до температуры окружающей среды:

- площадь поверхности при выдержке при 950°С в течение 2 часов не менее 75 м2/г,

- площадь поверхности при выдержке при 1100°С в течение 2 часов не менее 41 м2/г.

F. Композит, содержащий в пересчете на оксид 60-70 мас.% Al2O3, 10-15 мас.% ZrO2 и 10-15 мас.% СеО2 и 1-7 мас.% REO, помимо СеО2, и обладающий следующими свойствами после нагрева до 850°С в течение четырех часов, выдерживания при 850°С в течение четырех часов и последующего остывания до температуры окружающей среды:

- площадь поверхности при выдержке при 950°С в течение 2 часов - не менее 75 м2/г,

- площадь поверхности при выдержке при 1000°С в течение 4 часов - не менее 70 м2/г,

- площадь поверхности при выдержке при 1050°С в течение 2 часов - не менее 65 м2/г и

- площадь поверхности при выдержке при 1100°С в течение 2 часов - не менее 55 м2/г.

G. Композит, содержащий в пересчете на оксид 23-30 мас.% Al2O3 и 70-77 мас.% ZrO2 и обладающий следующими свойствами после нагрева до 700°С в течение четырех часов, выдерживания при 700°С в течение четырех часов и последующего остывания до температуры окружающей среды:

- площадь поверхности при выдержке при 950°С в течение 2 часов - не менее 59 м2/г и

- площадь поверхности при выдержке при 1100°С в течение 2 часов - не менее 18 м2/г.

Краткое описание чертежей

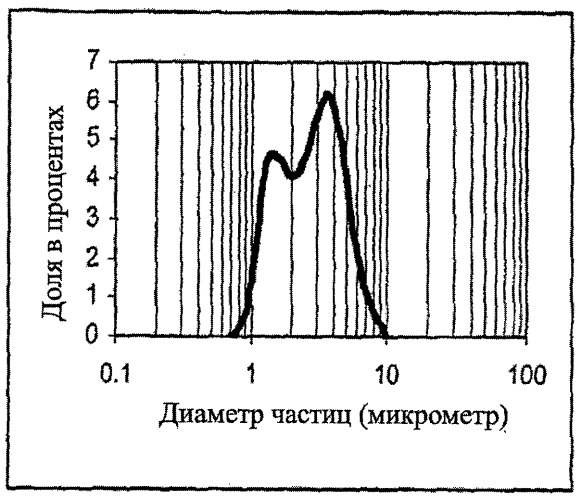

Фиг.1 демонстрирует гранулометрический состав после размола материала РР212С, ссылки на который присутствуют в примерах 6 и 7.

ПРИМЕР 1 - Приготовление влажного кека

Ниже приведен пример, демонстрирующий способ получения гидроксидного осадка с конечным содержанием оксидов 4,3 мас.% CeO2, 45,4 мас.% ZrO2 и 50,3 мас.% Al2O3. Водный раствор солей металлов получался путем растворения 26,7 фунта (12,1 кг) кристаллического нонагидрата нитрата алюминия 68,3 фунта (31,0 кг) деионизированной воды в 100-галлонном (455-литровом) баке интенсивного перемешивания с мешалкой, вращающейся с высокой скоростью, в течение 30 минут, добавления к этой смеси 1,4 фунта (0,64 кг) водного раствора нитрата церия (III) (26,7 мас.% в пересчете на CeO2) и 16,3 фунта (7,4 кг) водного раствора цирконилнитрата (20,1 мас.% в пересчете на ZrO2), перемешанных друг с другом в течение 15 минут и сохраняющихся затем в отдельном резервуаре. Бак интенсивного перемешивания промывался затем деионизированной водой.

Разбавленный раствор щелочи приготовляли путем добавления 68,3 фунта (31,0 кг) деионизированной воды в бак интенсивного перемешивания и доведения величины рН до 10,0 с применением 25%-ной каустической соды (раствора гидроокиси натрия). В бак интенсивного перемешивания с мешалкой, вращающейся с высокой скоростью, к этому разбавленному раствору щелочи затем перистальтическим насосом из своего резервуара добавляли заранее приготовленный раствор солей металлов. Отдельный поток 25%-ного каустика одновременно добавлялся из отдельного резервуара посредством открытия клапана и отекания каустика в бак интенсивного перемешивания под действием силы тяжести. Целью этой процедуры было поддержание постоянной величины рН осаждения, равной 10,0. Такая постоянная величина рН осаждения достигалась путем регулирования расходов и раствора солей металлов, и 25%-ного каустика. Если величина рН осаждения снижалась ниже 9,5, то добавление раствора солей металлов временно прекращали до тех пор, пока величина рН не повышалась выше 9,5. Если величина рН осаждения повышалась свыше 10,5, то временно прекращали добавление раствора каустика до тех пор, пока величина рН не снижалась ниже 10,5. В первые 1-2 минуты осаждения величина рН может измениться более чем на 1 единицу, после этого изменение величины рН снижается до 0,5 единицы. По истечении примерно 10-15 минут изменение величины рН снижается до 0,1 единицы.

После добавления всего раствора солей металлов добавление каустика прекращали, и окончательную величину рН полученной суспензии регулировали до 10,0. Впоследствии к суспензии добавляли 0,5 фунта 35%-ной перекиси водорода, величину рН подвергали регулировке с использованием каустической соды до 10,0, и шлам продолжали перемешивать в течение одного часа.

Величину рН суспензии доводили до 8,0 с использованием 30%-ной азотной кислоты, и перемешивание продолжали еще 30 минут. Затем для повышения температуры до 60°С (140°F) подавали свежий пар. Температуру суспензии поддерживали 60°С в ходе перемешивания в течение одного часа. После этого суспензию перекачивали в центрифугу, где жидкость отделяли от осадка, образующего влажный кек. После прокачки всей суспензии через центрифугу для отмывки влажного кека применяли деионизированную воду, пока ионная проводимость воды, сливаемой из центрифуги, не понижалась <0,5 мСм.

ПРИМЕР 2

500 грамм отмытого влажного кека, полученного в примере 1, высушивали при 100°С/18 часов, прокаливали при 700°С/4 часа, а затем выдерживали при 1100°С/2 часа. Площадь поверхности, определенная после выдержки, составила 29,7 м2/г.

ПРИМЕР 3

500 грамм отмытого влажного кека, полученного в примере 1, ресуспензировали в 3 л деионизированной воды в 5-литровой лабораторной колбе с использованием высокоскоростной лабораторной мешалки, и величину рН доводили до 8,0 с использованием каустической соды. Затем суспензия была помещена в лабораторный автоклав, снабженный мешалкой, и гидротермально обработана при температуре 120°С в течение 6 часов. После соответствующей последующей обработки (фильтрации, отмывки и т.п. по мере необходимости) продукт был высушен при 100°С/18 часов, прокален при 700°С/4 часа, а затем выдержан при 1100°С/2 часа. Площадь поверхности, определенная после выдержки, составила 38,1 м2/г.

ПРИМЕР 4

500 грамм отмытого влажного кека, полученного в примере 1, ресуспендировали в 3 л деионизированной воды в 5-литровой лабораторной колбе с использованием высокоскоростной лабораторной мешалки, и величину рН регулировали до 10,0 с использованием каустической соды. Суспензия была затем помещена в лабораторный автоклав, снабженный мешалкой, и гидротермально обработана при температуре 120°С в течение 6 часов. После соответствующей последующей обработки (фильтрации, отмывки и т.п. по мере необходимости) продукт был высушен при 100°С/18 часов, прокален при 700°С/4 часа, а затем выдержан при 1100°С/2 часа. Площадь поверхности, определенная после выдержки, составила 46,0 м2/г. Отметим, что площадь поверхности этого материала после выдержки при 1100°С/2 часа оказалась заметно больше, чем у материалов, приготовленных в примерах 2 и 3, что указывает на важность как термической обработки водного шламового осадка, так и величины рН шлама во время термической обработки.

ПРИМЕР 5

Далее следует пример, демонстрирующий способ приготовления из гидроксидного осадка оксидного порошка с конечным целевым содержанием оксидов 4,3 мас.% СеО2, 45,4 мас.% ZrO2 и 50,3 мас.% Al2O3. Остаток отмытого влажного кека, полученного в примере 1, ресуспендировали в 100-галлоном (455-литровом) баке интенсивного перемешивания, снабженном мешалкой, вращающейся с высокой скоростью, в деионизированной воде в количестве, достаточном для получения 24 галлонов (109 литров) суспензии, и величину рН доводили до 10,0 с использованием каустической соды (30%-ного раствора гидроокиси натрия). Затем суспензия перекачивалась в экспериментальный автоклав, снабженный мешалкой, и подвергалась гидротермальной обработке при температуре 120°С в течение 6 часов. После достаточного понижения температуры суспензию перегружали из автоклава в бак интенсивного перемешивания, где величину рН доводили до 8,0 с использованием 30%-ной азотной кислоты, и суспензию перемешивали в течение 30 минут.

Затем для повышения температуры до 60°С (140°F) подавался свежий пар. Температура суспензии поддерживалась 60°С в ходе перемешивания в течение одного часа. После этого суспензию перекачивали в центрифугу, где жидкость отделялась от осадка, образующего влажный кек. После прокачки всей суспензии через центрифугу для отмывки влажного кека применяли нагретую до 60°С деионизированную воду, пока ионная проводимость воды, сливаемой из центрифуги, не понижалась <0,5 мСм.

Продукт получали прокалкой кека (вовсе без сушки) при 850°С в экспериментальной печи в течение 4 часов. После прокалки куски продукта измельчали в крупнозернистый порошок. Образец этого порошка выдерживали при 1100°С/2 часов. Характерные результаты, полученные для такого материала (РР311В), приведены в таблице 1.

| Таблица 1 | ||

| Характеристики композитных материалов, полученных в примере 5 (РР211В) и примере 6 (РР212С) | ||

| Материал | РР211 | РР212 |

| В | С | |

| [CeO2] (мас.%) | 4,3 | 14,2 |

| [ZrO2] (мас.%) | 45,4 | 34,8 |

| [Al2O3] (мас.%) | 50,3 | 51,0 |

| конечное [SO3] (мас.%) | 0,22 | 0,23 |

| выщелачиваемый [Na] ppm | 43 | 57 |

| выщелачиваемый [Cl] ppm | 305 | 360 |

| уд. площадь (SA) по приготовлении (м2/г) | 126 | 120 |

| 950°C/2 часа ASA(м2/г) | 87 | 77 |

| 1100°C/2 часа ASA(м2/г) | 41 | 43 |

| 1200°С/2 часа ASA (м2/г) | 9 | 16 |

ПРИМЕР 6

Ниже приведен пример, демонстрирующий способ приготовления оксидного порошка с конечным содержанием оксидов 14,2 мас.% СеО2, 34,8 мас.% ZrO2 и 51,0 мас.% Al2O3. Водный раствор солей металлов получался путем растворения 26,8 фунта (12,2 кг) кристаллического нонагидрата нитрата алюминия в 72,1 фунтах (32,7 кг) деионизированной воды в 100-галлонном (455-литровом) баке интенсивного перемешивания с мешалкой, вращающейся с высокой скоростью, в течение 30 минут, добавления к этой смеси 3,9 фунта (1,8 кг) водного раствора нитрата церия (III) (26,7 мас.% в пересчете на СеО2) и 15,0 фунтов (6,8 кг) водного раствора цирконилнитрата (20,1 мас.% в пересчете на ZrO2), перемешанных друг с другом в течение 15 минут и сохраняющихся затем в отдельном резервуаре. Бак интенсивного перемешивания промывался затем деионизированной водой.

Разбавленный раствор щелочи приготовляли путем добавления 72,1 фунта (32,7 кг) деионизированной воды в бак интенсивного перемешивания и доведения величины рН до 10,0 с использованием 25%-ного раствора каустической соды (раствор гидроокиси натрия). В бак интенсивного перемешивания с мешалкой, вращающейся с высокой скоростью, к этому разбавленному раствору щелочи затем перистальтическим насосом из своего резервуара добавляли заранее приготовленный раствор солей металлов. Отдельный поток 25%-ной каустической соды одновременно добавлялся из еще одного отдельного резервуара, находящегося над баком интенсивного перемешивания посредством открытия клапана и отекания каустика в бак под действием силы тяжести. Аналогично примеру 1 эта процедура использовалась для поддержания постоянной величины рН осаждения равной 10,0.

После добавления всего раствора солей металлов добавление каустика прекращали, и окончательную величину рН полученной суспензии доводили до 10,0. Впоследствии к суспензии добавляли 1,2 фунта 35%-ной перекиси водорода, величину рН доводили с использованием каустика до 10,0, и шлам продолжали перемешивать в течение одного часа.

Величину рН суспензии доводили до 8,0 с использованием 30%-ной азотной кислоты и перемешивания в течение 30 минут. Затем для повышения температуры до 60°С (140°F) подавали свежий пар. Температуру суспензии поддерживали 60°С в ходе перемешивания в течение одного часа. После этого суспензию перекачивали в центрифугу, где жидкость отделялась от осадка, образующего влажный кек. После прокачки всей суспензии через центрифугу для отмывки влажного кека применяли нагретую до 60°С деионизированную воду, пока ионная проводимость воды, сливаемой из центрифуги, не понижалась <0,5 мСм.

Отмытый влажный кек был ресуспендирован в баке интенсивного перемешивания, снабженном мешалкой, вращающейся с высокой скоростью, в деионизированной воде в количестве, достаточном для получения 24 галлонов (109 литров) суспензии, и величину рН доводили до 10,0 с применением каустической соды (30%-ного раствора гидроокиси натрия). Затем суспензию перекачивали в экспериментальный автоклав, снабженный мешалкой, и подвергали гидротермальной обработке при температуре 120°С в течение 6 часов. После достаточного понижения температуры суспензию перегружали из автоклава в бак интенсивного перемешивания, где величину рН доводили до 8,0 с использованием 30%-ной азотной кислоты, а суспензию перемешивали в течение 30 минут.

Затем для повышения температуры суспензии до 60°С (140°F) подавали свежий пар. Температуру суспензии поддерживали 60°С в ходе перемешивания в течение одного часа. После этого суспензию перекачивали в центрифугу, где жидкость отделялась от осадка, образующего влажный кек. После прокачки всей суспензии через центрифугу для отмывки влажного кека применяли нагретую до 60°С деионизированную воду, пока ионная проводимость воды, сливаемой из центрифуги, не понижалась <0,5 мСм.

Продукт получали путем прокалки кека (вовсе без сушки) при 850°С в экспериментальной печи в течение 4 часов. После прокалки куски продукта размалывали в крупнозернистый порошок. Образец этого порошка выдерживали при 1100°С/2 ч. Характерные результаты, полученные для такого материала (РР212С), приведены в таблице 1.

ПРИМЕР 7

Прокаленный, но не прошедший выдерживание материал из примера 6 (РР212С) был подвергнут струйному размолу в компании Fluid Energy в Телфорде, Пенсильвания, для получения гранулометрического состава (PSD), приемлемого для тонкослойных покрытий, используемых изготовителями автомобильных катализаторов. Гранулометрический состав этого материала показан на чертеже.

ПРИМЕР 8

Ниже приведен пример, демонстрирующий способ приготовления оксидного порошка с конечным содержанием оксидов 5,5 мас.% CeO2, 46,8 мас.% ZrO2 и 47,7 мас.% Al2O3 при концентрации сульфатов менее 0,05 мас.% и уровне выщелачиваемых хлоридов менее 200 ppm в пересчете на сухой оксид. Водный раствор солей металлов получали путем растворения 36,4 фунта (16,5 кг) кристаллического нонагидрата нитрата алюминия 93,1 фунта (42,2 кг) в деионизированной воде в 100-галлонном (455-литровом) баке интенсивного перемешивания с мешалкой, вращающейся с высокой скоростью, в течение 30 минут, добавления к этой смеси 1,9 фунта (0,86 кг) водного раствора нитрата церия (III) (26,7 мас.% в пересчете на СеO2) и 22,2 фунтов (10,1 кг) водного раствора цирконилнитрата (20,1 мас.% в пересчете на ZrO2), перемешанных друг с другом в течение 15 минут и сохраняющихся затем в отдельном резервуаре. Бак интенсивного перемешивания промывался затем деионизированной водой.

Разбавленный раствор щелочи готовили путем добавления 93,1 фунта (42,2 кг) деионизированной воды в бак интенсивного перемешивания, и величину рН доводили до 10,0 с применением 25%-ного раствора каустической соды (раствор гидроокиси натрия). В бак интенсивного перемешивания с мешалкой, вращающейся с высокой скоростью, к этому разбавленному каустическому раствору затем перистальтическим насосом из своего резервуара добавляли заранее приготовленный раствор солей металлов. Отдельный поток 25%-ного каустика одновременно добавляли из еще одного отдельного резервуара, находящегося над баком интенсивного перемешивания, посредством открытия клапана и отекания каустика в бак под действием силы тяжести. Аналогично примеру 1 эта процедура позволяла поддерживать постоянную величину рН осаждения, равную 10,0.

После подачи всего раствора солей металлов добавление каустика прекращали, и окончательную величину рН полученной суспензии доводили до 10,5. Впоследствии к суспензии добавляли 0,6 фунта 35%-ной перекиси водорода, величину рН доводили с использованием каустика до 10,5, и суспензию перемешивали в течение 30 минут.

Затем для повышения температуры суспензии до 60°С (140°F) подавали свежий пар. Температуру суспензии поддерживали 60°С в ходе перемешивания в течение одного часа. После этого суспензию перекачивали в центрифугу, где жидкость отделяли от осадка, образующего влажный кек. После прокачки всей суспензии через центрифугу 100 галлонов (455 литров) деионизированной воды с вел