Способ гидрокавитационной очистки глухих полостей изделий

Иллюстрации

Показать всеИзобретение относится к гидрокавитационным методам очистки труднодоступных поверхностей. Способ гидрокавитационной очистки глухих полостей изделий (1) включает формирование струй жидкости в затопленной полости, возбуждение в сформированных струях кавитации. Также способ включает воздействие упомянутыми струями на очищаемую поверхность с отложениями и вынос материала разрушенных отложений потоком жидкости. Разрушение материала отложений осуществляют в изделиях с глухими полостями путем периодического и последовательного изменения противодавления в затопленной полости. Изменение противодавления начинают с высокого противодавления полости и снижают его до нуля в течение заданного диапазона времени. При этом обеспечивается максимальное эрозионное разрушение материала. Техническим результатом изобретения является повышение эффективности очистки глухих полостей, безопасность способа. 3 з.п. ф-ы, 3 ил.

Реферат

Изобретение относится к гидрокавитационным методам очистки труднодоступных поверхностей и может быть использовано для очистки внутренней поверхности снарядов от взрывоопасной начинки.

Известен способ очистки трубопроводов от отложений [1], включающий формирование струй жидкости, развитие в сформированных струях кавитации, воздействие струями на отложения, вынос из трубопровода потоком жидкости разрушенных отложений, при этом создают кольцевой пояс кавитации вращением кавитатора, со скоростью, равной 100-1200 об/мин, при этом количество подаваемой жидкости синхронизируют в зависимости от скорости вращения кавитатора и скорости очистки.

Недостатком этого способа является то, что он не пригоден для очистки полых глухих малых поверхностей.

Известен способ очистки внутренних полостей оборудования от отложений путем удаления их высокоскоростными струями жидкости [2].

Недостатком этого способа является то, что он непригоден для очистки твердых и хрупких отложений.

Наиболее близким по технической сущности к предлагаемому техническому решению является способ очистки внутренней поверхности трубопроводов от отложений, реализованный в устройстве [3] и заключающийся в том, что в очищаемой трубе перемещаемым по ней кавитатором формируют струи жидкости, в которых развивают кавитацию, этими струями разрушают отложения и потоком жидкости выносят их из очищаемого трубопровода.

Недостатком данного способа являются:

- невозможность очистки полностью забитых отложениями полостей;

- невозможность очистки полостей малого диаметра;

- невозможность использования этого способа для очистки глухих полостей.

Технический результат, заключающийся в устранении отмеченных недостатков и в повышении эффективности удаления хрупких материалов из глухих полостей различных диаметров, достигается в предлагаемом способе гидрокавитационной очистки глухих полостей изделий, включающем формирование струй жидкости в затопленной полости, возбуждение кавитации в сформированных струях, воздействие упомянутыми струями на очищаемую поверхность с отложениями и вынос материала разрушенных отложений потоком жидкости, тем, что разрушение материала отложений осуществляют в изделиях с глухими полостями путем периодического и последовательного изменения противодавления в затопленной полости, начиная с высокого противодавления в ней и снижая его до нуля в течение заданного диапазона времени с обеспечением максимального эрозионного разрушения материала.

Для достижения технического результата противодавление изменяют в диапазоне от 0,01 МПа до 1 МПа.

При этом диапазон времени удаления разрушенного материала отложений из глухой полости одного изделия задают в пределах от 10 с до 60 с, а диапазон давления струи жидкости, подаваемой в возбудитель кавитации, задают в пределах от 5 МПа до 25 МПа.

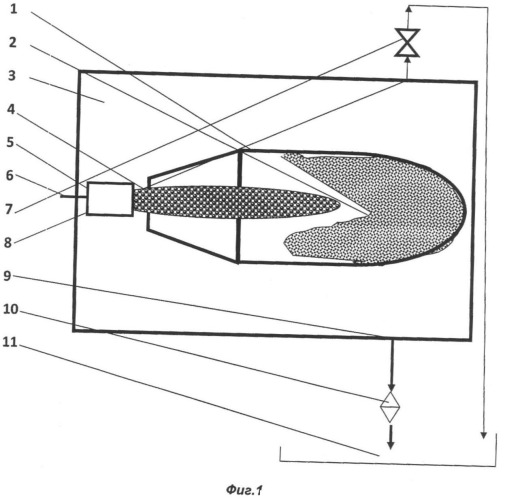

Сущность изобретения поясняется чертежами, где:

- на фиг.1 приведена функциональная схема устройства, реализующего предлагаемый способ;

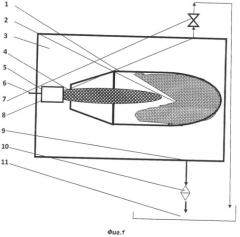

- на фиг.2 представлены фотографии истечения затопленных струй из возбудителя кавитации при различных параметрах;

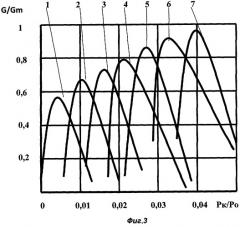

- на фиг.3 показаны графики зависимости относительного массового выноса материала из зоны воздействия затопленным суперкавитационным струйным потоком на него от изменения отношения противодавления в камере к давлению на входе в возбудитель кавитации при различных относительных расстояниях.

Предлагаемый способ осуществляется следующим образом.

Изделие с очищаемой глухой полостью (например, снаряд) помещают в затопленную водой закрытую емкость.

В затопленной полости под давлением формируют струи жидкости.

Возбуждают в сформированных струях кавитацию посредством возбудителей кавитации и воздействуют упомянутыми струями на очищаемую поверхность с отложениями в глухой полости изделия.

При этом разрушают материал отложений путем периодического и последовательного изменения противодавления в затопленной полости, начиная с высокого противодавления в ней и снижая его до нуля в течение заданного диапазона времени с обеспечением максимального эрозионного разрушения материала.

Одновременно с этим обеспечивают вынос материала разрушенных отложений потоком жидкости.

В процессе очистки вокруг струйного кавитационного потока, истекающего из возбудителя кавитации, создают условия регулируемого противодавления в окружающей струю жидкости, способствующие в задаваемые промежутки времени влиять на величину степени развития кавитации и эрозионную способность струйного потока.

Очистку глухих полостей осуществляют при следующих условиях:

- противодавление в затопленной емкости изменяют в диапазоне от 0,01 МПа до 1 МПа;

- диапазон времени удаления разрушенного материала отложений из глухой полости одного изделия задают в пределах от 10 с до 60 с;

- диапазон давления струи жидкости, подаваемой в возбудитель кавитации, задают в пределах от 5 МПа до 25 МПа.

Пример осуществления способа

В одном из возможных конструктивных вариантов - установке для реализации предлагаемого способа (фиг.1) изделие 1 с глухой полостью, полностью заполненной хрупким материалом 2 (например, крупнокалиберный патрон, залитый пироксилином), который необходимо удалить, помещается в закрытую камеру 3, в которой создают противодавление.

Для образования суперкавитационной зоны скопления газопаровых пузырьков 4 к возбудителю кавитации 5 по трубопроводу 6 подводится вода под высоким давлением от насоса (не показан).

В установке имеется вентиль 7, связанный с отверстием 8, выполненным в верхней части камеры 3, в нижней части которой расположено отверстие 9, связанное с фильтром 10.

Вентиль 7 предназначен для регулировки противодавления в камере 3, а к нижнему отверстию с постоянным сечением присоединен фильтр 10.

Вода из камеры 3 истекает через два указанных отверстия.

Разрушенный материал из глухой полости изделия 1 скапливается в нижней части камеры 3 и вместе с водой через фильтр 10 истекает в отстойник 11.

Избыточная вода через вентиль 7 также истекает в отстойник 11.

Процесс удаления хрупкого материала из изделия заключается в следующем.

В начальный момент, когда изделие 1 полностью залито хрупким материалом 2, необходимо создать противодавление в камере 3 (отношение Рк/Ро должно находится в пределах 0,03-0,04, где Рк - противодавление в камере 3, а Ро - давление на входе в возбудитель 5 кавитации), чтобы суперкавитационная зона скопления газопаровых пузырьков 4 (каверна) сконцентрировала максимальную эрозионную способность около возбудителя кавитации 5 и ускорила тем самым процесс выноса материала 2 из полости 1. В процессе увеличения зоны свободного пространства, не занятого залитым материалом, противодавление в затопленной камере 3 снижается путем регулирования статического давления (противодавление в камере должно снижаться до значений Рк/Ро=0,002-0,004) вентилем 7, длина каверны 4 соответственно увеличивается, тем самым поддерживается постоянство максимального эрозионного воздействия суперкавитационной каверны на материал 2, приводя его к разрушению и выносу обратным потоком жидкости, истекающей из изделия.

Процесс изменения геометрических размеров суперкавитационной каверны, образуемой при истечении струйного потока в затопленную полость, при различных параметрах противодавления показан на фиг.2, где представлены фотографии истечения затопленных струй из возбудителя 5 кавитации при следующих параметрах: давлении на входе в возбудитель кавитации Рвх=10 МПа, диаметре проходного сечения возбудителя 5, равном 1 мм, и различных значениях противодавления Ркам в камере 3 (1 - истечение струи в воздух, 2 - Ркам=0,1 МПа; 3 - Ркам=0,2 МПа; 4 - Ркам=0,3 МПа; 5 - Ркам=0,4 МПа; 6 - Ркам=0,5 МПа; 7 - Ркам-0,6 МПа).

Как видно из фиг.2, геометрические размеры каверны 4 уменьшаются с увеличением противодавления в затопленной области истечения струйного потока.

Процесс создания максимальных зон эрозионного разрушения материала иллюстрируется фиг.3. На фиг.3 показаны графики зависимости относительного массового выноса материала из зоны воздействия затопленным суперкавитационным струйным потоком на него от изменения отношения противодавления Рк в камере 3 к давлению на входе Ро в возбудитель 5 кавитации при различных относительных расстояниях X=L/do от среза возбудителя 5 кавитации до зоны разрушения.

Здесь L - расстояние от среза возбудителя кавитации до зоны разрушения, do - диаметр проходного сечения возбудителя кавитации.

На фиг.3 кривые 1-7 соответствуют следующим значениям X:

1 - Х=100; 2 - Х=80; 3 - Х=60; 4 - Х=40; 5 - Х=20; 6 - Х=10; 7 - Х=1. Как следует из фиг.3, при увеличении значения отношения Рк/Ро, а именно при постоянном значении Ро и увеличивающемся значении Рк максимум разрушения материала смещается в сторону меньших значений X.

Предложенный способ и устройство для его осуществления прошли производственные испытания.

Способ показал повышенную эффективность очистки глухих полостей по сравнению с известными способами.

Предлагаемый способ целесообразно использовать для очистки внутренней поверхности снарядов от взрывоопасной начинки, поскольку очистка осуществляется под водой, что обеспечивает безопасность.

Детали установки для реализации способа изготавливаются из коррозийно-стойкого материала - из нержавеющей стали.

Источники информации

1. Патент РФ №2182047 С1, МПК B08B 9/032, опубл. 2002 г.

2. Патент США, НКИ 252-8.55, 3522984, опубл. 1970 г.

3. Авторское свидетельство СССР №1729623, МПК В08В 9/04, опубл. 1992 г.

1. Способ гидрокавитационной очистки глухих полостей изделий, включающий формирование струй жидкости в затопленной полости, возбуждение в сформированных струях кавитации, воздействие упомянутыми струями на очищаемую поверхность с отложениями и вынос материала разрушенных отложений потоком жидкости, отличающийся тем, что разрушение материала отложений осуществляют в изделиях с глухими полостями путем периодического и последовательного изменения противодавления в затопленной полости, начиная с высокого противодавления в ней и снижая его до нуля в течение заданного диапазона времени с обеспечением максимального эрозионного разрушения материала.

2. Способ по п.1, отличающийся тем, что противодавление изменяют в диапазоне от 0,01 до 1 МПа.

3. Способ по п.1, отличающийся тем, что диапазон времени удаления разрушенного материала отложений из глухой полости одного изделия задают в пределах от 10 до 60 с.

4. Способ по п.1, отличающийся тем, что диапазон давления струи жидкости, подаваемой в возбудитель кавитации, задают в пределах от 5 до 25 МПа.