Способ изготовления оболочковых форм в литье по выплавляемым моделям

Иллюстрации

Показать всеСпособ изготовления оболочковых форм в литье по выплавляемым моделям включает изготовление литниково-питающей системы путем последовательной установки друг на друга зумпфа и типовых конусных оболочковых элементов. Типовые элементы выполняют из огнеупора, например шамота. Выплавляемые модели с питателями закрепляют в прорезях, выполненных на боковой поверхности литниково-питающей системы. Наносят и сушат 2-5 слоев огнеупорной суспензии, выплавляют модели и прокаливают форму. Формы обладают повышенной прочностью, что позволяет осуществлять заливку металла в форму без опорного наполнителя. 5 ил.

Реферат

Изобретение относится к литейному производству, в частности к литью по выплавляемым моделям, и может быть использовано в машиностроительной отрасли.

Известен способ изготовления оболочковых форм путем последовательного нанесения огнеупорной суспензии на модель отливки, изготовленной из парафинообразного материала [Литье по выплавляемым моделям. В.Ф.Гаранин, В.Н.Иванов, С.А.Казеннов и др.; под общ ред. В.А. Озерова - 4-е изд. перераб. и доп. - М.: Машиностроение, 1994, 448 с., см. стр.32]. Нанесение слоев происходит поочередно, каждый следующий слой наносится на предыдущий после высыхания последнего. После нанесения необходимого количества слоев модель выплавляют путем нагревания до температуры плавления модельной массы. После выплавления модели оболочковую форму подвергают прокалке при температуре 900-950°С с целью удаления остатков модельного состава и прохождения полиморфных превращений в материале оболочки, после чего производят заливку формы металлом.

Реализация данного технического решения позволяет получать отливки сложной пространственной конфигурации.

Однако рассматриваемый аналог имеет ряд недостатков.

Оболочковая форма, полученная данным способом, имеет низкую прочность при действии на нее статической и динамической (действующей в момент заливки металла) нагрузки. Это является следствием того, что оболочковая форма является жесткой упругой конструкцией, позволяющей опасным разрушающим напряжениям беспрепятственно распространятся по всему объему формы. Вследствие покрытия суспензией всего модельного блока, включающего модель стояка с закрепленными на нем моделями отливок, на формирование стояка литниково-питающей системы, имеющего намного большую площадь поверхности по сравнению с площадью отливок, требуется высокий расход дорогостоящей огнеупорной суспензии. При этом время сушки суспензии увеличивается за счет большей площади стояка.

Наиболее близким по технической сути к достигаемому результату является способ изготовления оболочковых форм в литье по выплавляемым моделям, включающий изготовление литниково-питающей системы, закрепление в прорезях, выполненных на боковой поверхности литниково-питающей системы выплавляемых моделей с питателями, нанесение слоев огнеупорной суспензии и сушку слоев (Литье по выплавляемым моделям. Под редакцией Шкленника Я.И., и Озерова В.А., Машиностроение, 1984, с.175-176).

Однако рассматриваемый прототип имеет ряд недостатков, препятствующих получению требуемого технического результата.

При реализации способа-прототипа крепление моделей может осуществляться припаиванием, механическим соединением или склеиванием к литниково-питающей системе модельного блока, выполненного из одинаковой с моделями модельной композиции. При этом существует вероятность непрочного соединения модели с литниково-питающей системой при их приклеивании или припаивании. Процесс сборки моделей на модельном блоке в таких случаях требует значительного времени. В процессе удаления материала модельной композиции из оболочковой формы вероятность растрескивания последней в результате расширения модельной массы очень высока. В процессе заливки такой оболочковой формы без опорного наполнителя вероятность ее растрескивания и разрушения также высока.

Задача, решаемая заявленным изобретением, заключается в снижении затрат на изготовление отливок за счет отсутствия опорного наполнителя в опоке при заливке оболочковой формы, снижении расхода огнеупорной суспензии на формирование стояка оболочковой формы, а также сокращении времени на изготовление формы и сокращении брака.

Сущность заявленного изобретения заключается в том, что изготовление литниково-питающей системы оболочковой формы осуществляют нанесением и сушкой слоев огнеупорной суспензии на последовательно установленные друг на друга ярусы типовых узлов, состоящих из конусных оболочковых элементов с закрепленными на них в прорезях боковых поверхностей моделей деталей с питателями, выполненных из парафинообразного модельного материала.

Указанный технический результат достигается заявленным изобретением, включающим изготовление литниково-питающей системы оболочковой формы, причем изготавливают литниково-питающую систему нанесением и сушкой слоев огнеупорной суспензии на последовательно установленные друг на друга ярусы типовых узлов, состоящие из конусных оболочковых элементов с закрепленными на них за счет наличия прорезей в боковых поверхностях моделей деталей с питателями.

Причинно-следственная связь между существенными признаками и достигаемым техническим результатом следующая. Использование конусных типовых элементов оболочковых, образующих литниково-питающую систему оболочковой формы, позволяет сократить расход модельного состава и огнеупорной суспензии на его изготовление, снизить экономические затраты на изготовление формы, выделение вредных веществ в атмосферу, сократить производственный цикл изготовления формы за счет устранения из технологического цикла опорного наполнителя и увеличить прочность всей литниково-питающей системы.

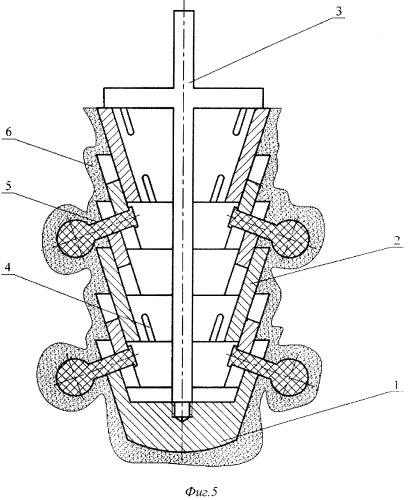

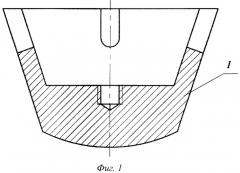

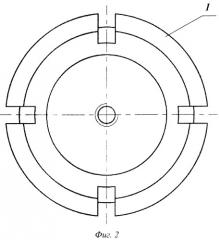

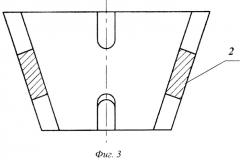

Способ изготовления оболочковых форм в литье по выплавляемым моделям для заливки без опорного наполнителя реализуется в конструкции оболочковой формы и поясняется чертежами. На фиг. 1 показан вертикальный разрез зумпфа оболочковой формы. На фиг. 2 показан вид сверху зумпфа оболочковой формы. На фигуре 3 показано вертикальное сечение типового узла стояка оболочковой формы. На фиг. 4 показан вид сверху типового узла стояка оболочковой формы. На фиг. 5 показано вертикальное сечение оболочковой формы из типовых узлов в сборе.

Оболочковую форму изготавливают следующим образом.

Из огнеупора (например - шамота, магнезита и т.п.) формовкой изготавливают полые типовые оболочковые элементы оболочковой формы, представленные на фигурах 1, 2, 3 и 4. Модели деталей 5 с питателями изготавливают, например, из парафинообразного модельного материала.

Конструкцию формы, представленную на фиг.5, собирают из нескольких полых типовых элементов, кроме нижнего, имеющего дно в узкой части конуса оболочки. Таким образом, конструкция состоит из одного зумпфа 1 и нескольких одинаковых полых типовых элементов 2.

Устанавливая друг на друга типовые элементы 2, можно получить оболочковую форму любой высоты. Для удобства транспортировки этой конструкции в дне зумпфа 1 изготавливается отверстие с резьбой, в которое вкручивается длинный металлический стержень 3 с прижимной планкой для жесткой фиксации конструкции. Кроме того, в каждом типовом элементе выполняется одно или несколько прорезей 4 определенной конфигурации для закрепления в них парафинообразных моделей деталей 5. Конфигурация прорезей 4 определяется конфигурацией питателей моделей деталей 5.

Сборку формы ведут следующим образом.

Металлический стержень 3 с прижимной планкой устанавливается вертикально резьбой вверх на сборочном столе. На металлический стержень 4 нанизываются большим основанием книзу один на другой в требуемом количестве полые типовые элементы 2 формы, которые составляют конструкцию стояка оболочковой формы. Затем в прорези 4 боковых поверхностей типовых оболочковых элементов 2 вставляются отдельно изготовленные парафинообразные модели деталей 5 с питателями. После установки всех типовых элементов 2 оболочковой формы с моделями деталей 5 на резьбовую часть металлического стержня навинчивается зумпф 1 с глухим резьбовым отверстием и затягивается для жесткой фиксации всех элементов конструкции оболочковой формы. На полученную конструкцию последовательно наносят и сушат 2-5 слоев 6 традиционной огнеупорной суспензии, например этилсиликатной. После сушки слоев 6 огнеупорной суспензии оболочковую форму погружают в расплав модельной массы для выплавления из нее парафинообразных моделей. После выплавления моделей оболочковую форму прокаливают при температуре 900-950°С и заливают расплавом металла.

Таким образом, предлагаемый способ позволяет получать оболочковые формы повышенной прочности, не требующие заливки в опорном наполнителе, что ведет к снижению себестоимости изготовления оболочковой формы.

Способ изготовления оболочковых форм в литье по выплавляемым моделям, включающий изготовление литниково-питающей системы, закрепление в прорезях, выполненных на боковой поверхности литниково-питающей системы выплавляемых моделей с питателями, нанесение слоев огнеупорной суспензии и сушку слоев, отличающийся тем, что литниково-питающую систему изготавливают путем последовательной установки друг на друга зумпфа и типовых конусных оболочковых элементов, выполненных из огнеупора.