Газостат

Иллюстрации

Показать всеИзобретение относится к области порошковой металлургии, к оборудованию для обработки дискретных или сплошных материалов при одновременном или комбинированном воздействии на них высоких до 500 МПа давлений и температур до 2000°С, создаваемых в газовой среде рабочей камеры газостата. Газостат содержит силовую станину и контейнер с верхней пробкой и нижней пробкой, образующими его рабочую камеру, соединенную газовым трубопроводом с газовой системой газостата, включающей запорные клапаны с надклапанной полостью и подклапанной полостью, сервоприводом с поршнем и иглой, при этом каждый из клапанов оснащен газовым цилиндром разгрузки, соединенным с подклапанной полостью клапана. Сервопривод выполнен пневматическим, каждый цилиндр разгрузки закреплен на нижней крышке сервопривода с расположением цилиндра разгрузки внутри ее, при этом внутри иглы клапана выполнен канал одинакового диаметра, а над поршнем пневматического сервопривода установлен блок тарельчатых пружин. В частном варианте выполнения изобретения диаметр верхнего конца иглы, расположенного внутри цилиндра разгрузки каждого клапана, может быть выполнен с диаметром, бóльшим диаметра нижнего конца иглы, разделяющего подклапанную и надклапанную полости с увеличением площади поперечного сечения верхнего конца иглы до 10 процентов. На игле каждого клапана с помощью шпонок, выполненных в виде полуколец, может быть установлена поперечина, соединенная с поршнем сервопривода двумя шпильками. Технический результат заключается в уменьшении времени создания заданного давления в контейнере и откачивания газа из него в конце рабочего цикла и в полной ликвидации шумовой нагрузки на обслуживающий персонал. 2 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к области создания промышленного оборудования для обработки крупногабаритных изделий из сплошных и дискретных материалов при одновременном или комбинированном воздействии на них высоких до 500 МПа давлений и температур до 2000°С, создаваемых в газовой среде рабочей камеры газостата.

Основными компонентами газостата являются:

- собственно газостат, включающий контейнер с верхней и нижней пробками, а также силовую станину;

- газовая и вакуумная системы, обеспечивающие необходимые технологические параметры газовой среды в рабочей камере машины;

- системы нагрева и охлаждения,

- а также система управления.

Эффективность работы газостата во многом зависит от надежности и производительности его главной - газовой системы. В свою очередь качественный уровень работы последней определяется производительностью компрессоров, перекачивающих газ из баллонной станции в контейнер и обратно при завершении рабочего цикла, а также условным проходом и пропускной способностью запорной аппаратуры и газового трубопровода, по которым в процессе выполнения технологических операций перемещается рабочая среда. Разработка и применение надежно работающей газовой аппаратуры высокого давления с увеличенным условным проходом приобретает особое значение при создании современных промышленных газостатов с объемом рабочей камеры, достигающим нескольких кубических метров.

Аналогом изобретения являются технические решения на узлы газовой системы, разработанные фирмой HOFER и использованные в газостате модели QIN - 250, ASEA, Швеция, 1983 г., содержащем контейнер, связанный с газовой системой, включающей запорные клапаны, выполненные с седлом, иглой, подклапанной и надклапанной полостями и пневмоприводом управления.

Недостатком газостата-аналога является то, что запорные клапаны газовой системы выполнены по схеме прямого действия, т.е. используемая для закрытия клапана прижимная пружина должна создавать усилие, достаточное для преодоления осевой нагрузки рабочей среды высокого давления на иглу,

- создания необходимых контактных давлений на рабочей кромке пары «седло-игла»,

- преодоления усилия трения, возникающего между иглой и блоком ее уплотнений,

- а также - усилия трения между поршнем и цилиндром сервопривода управления клапаном.

В случае применения запорных клапанов с увеличенными условными проходами перечисленные выше усилия, действующие при работе клапана, возрастают. Критически увеличивается осевая нагрузка рабочей среды на иглу. Так, при рабочем давлении газостата 200 МПа в клапане с условным проходом Ду = 5 мм она составляет 390 кг, а в клапане с Ду = 15 мм - 3530 кг, т.е. возрастает почти в 10 раз, что вызывает необходимость использования пружин большой жесткости, а значит и увеличенных габаритов. При этом пропорционально растет диаметр поршня цилиндра сервопривода, необходимого для сжатия пружины при открытии клапана, а также габариты и металлоемкость клапана в целом.

Прототипом заявляемого изобретения является газостат, описанный в авторском свидетельстве №1748940, бюллетень №27 от 23.07.1992 г. Газостат-прототип содержит контейнер, закрытый по торцам пробками с герметизирующими уплотнениями. В верхней и нижней пробках выполнены газовые вводы, соединенные через систему газовых запорных клапанов с источником давления (компрессором), баллонной станцией, контрольно-измерительной аппаратурой и атмосферой. Газовая система машины оснащена унифицированными нормально-закрытыми клапанами с увеличенным проходом - Ду 15 мм. Клапан оснащен газовым цилиндром разгрузки, шток которого установлен на игле клапана, а его подклапанная полость соединена с помощью внешнего капилляра высокого давления с цилиндром разгрузки. Несмотря на то, что применение цилиндра разгрузки с целью уравновешивания системы «игла -шток газового цилиндра» позволило уменьшить габариты и металлоемкость клапана по сравнению с аналогичными параметрами запорного клапана газостата-аналога, недостатком клапана газостата-прототипа является то, что его диаметральный размер определяется расположением нескольких прижимных пружин на периферии поршня сервопривода за пределом наружного диаметра цилиндра разгрузки и далее - стягивающих шпилек, а в общую высоту клапана входит высота газового цилиндра, установленного над верхним фланцем клапана, что влияет на металлоемкость и, в результате, на его стоимость.

Другим существенным недостатком клапана газостата-прототипа является соединение подклапанной полости и газового цилиндра разгрузки посредством внешнего капилляра высокого давления. Капилляр представляет собой толстостенную металлическую трубку малого диаметра с небольшим условным проходом, используемую только для выравнивания давления в соединяемых полостях. Так, например, в газостате-прототипе применен капилляр D 5×1,6: где 5 мм - наружный диаметр, а 1,6 мм - толщина стенки. Выпускаемые в настоящее время капилляры изготавливаются либо из нержавеющих, либо из термически не упрочненных конструкционных сталей, не обладающих достаточной твердостью. Соединение капилляра с соответствующей корпусной деталью выполняется следующим образом. На конце капилляра обрабатывается конус с острой кромкой на его усеченной вершине, а за конусом нарезается левая резьба, соответствующая наружному диаметру капилляра, на которую навинчивается втулка. При помощи нажимной гайки втулка подается вперед, прижимая острую кромку капилляра к поверхности корпусной детали с конусом, на несколько градусов превышающим угол конуса капилляра, создавая, таким образом, герметичное соединение «капилляр - корпус». В случае использования описанного присоединения капилляра, не обладающего достаточной твердостью и прочностью, его острая кромка быстро обминается, приводя к выходу клапана из строя в результате нарушения внутренней герметичности и созданию аварийной ситуации. Резьба, выполненная на капилляре небольшого наружного диаметра, ослабляет его сечение, создавая концентраторы напряжений, и как следствие, в зоне концентраторов часто происходит разрыв стенки капилляра под действием давления рабочей среды, кроме того, обработка конуса и нарезание резьбы на капиллярах значительной длины и особенно на изогнутых (не прямолинейных) - не могут быть выполнены на металлорежущих станках, а изготавливаются с применением специальных, дорогостоящих приспособлений и инструмента. Эта же проблема имеет место при восстановлении резьбы и конуса капилляра в процессе эксплуатации газостата на месте его эксплуатации. В случае соединения упомянутых полостей высокого давления с помощью внешнего капилляра также существует возможность разрушения, как самого капилляра, так и его соединений в результате случайного внешнего механического воздействия.

Кроме получения технического результата, указанного ниже, задачей предлагаемого изобретения является создание эффективной газовой системы с повышенным рабочим давлением и с получением экономического эффекта в виде снижения стоимости газовой системы, снижения стоимости выпускаемой продукции, уменьшения металлоемкости, при этом выполнение задачи и получение технического результата обеспечивается одними и теми же элементами газостата

Техническим результатом предлагаемого изобретения является создание высокопроизводительных, надежных газостатов для обработки изделий промышленного назначения из дискретных, сплошных и нанопорошковых материалов высоким (до 500 МПа) давлением газовой среды при температуре до 2000°С.

Технический результат предлагаемого изобретения, заключающийся в:

- создании эффективной газовой системы с повышенным рабочим давлением;

- уменьшении времени создания заданного давления в контейнере и откачивания газа из него в конце рабочего цикла;

- повышении производительности газостата и снижения стоимости выпускаемой продукции;

достигается тем, что газовая система газостата оснащена газовым трубопроводом и унифицированной компактной аппаратурой с увеличенным условным проходом, выполненной в виде запорного клапана с цилиндром разгрузки, установленным на нижней крышке сервопривода, при этом газовая полость цилиндра соединена с подклапанной полостью каналом, выполненным в игле клапана, соединенной с поршнем пневмоцилиндра посредством поперечины и шпилек.

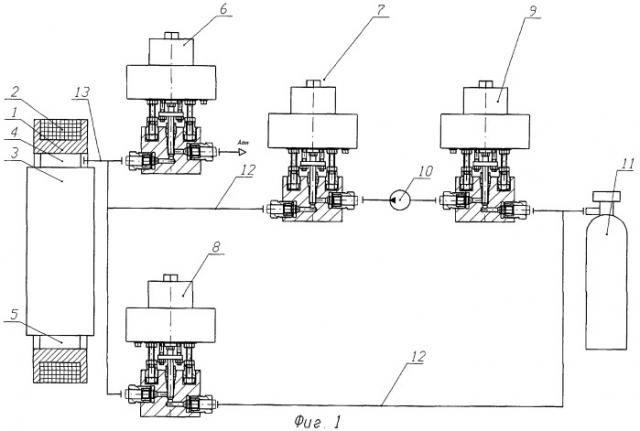

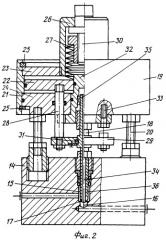

Конструкция предлагаемого газостата представлена на фиг.1 и 2, где:

- на фиг.1 показан газостат с фрагментом газовой системы;

- на фиг.2 изображен нормально-закрытый клапан с газовым цилиндром разгрузки и увеличенным условным проходом.

Газостат содержит силовую станину 1, скрепленную бандажом высокопрочной ленты 2, контейнер 3, закрытый по торцам верхней 4 и нижней 5 пробками, нормально-закрытые клапаны 6, 7, 8 и 9, газовый компрессор 10 и баллонную станцию 11. Для управления потоками рабочей среды при выполнении технологических операций рабочего цикла клапаны 6, 7, 8 и 9 соединены между собой и с другими компонентами газовой системы трубопроводом 12, при этом газовый ввод 13 в контейнер 3 выполнен в верхней пробке 4. Клапан (фиг.2) содержит корпус 14, в котором расточки надклапанной 15 и подклапанной 16 полостей образуют острую кромку 17 седла, на которую в закрытом состоянии клапана опирается игла 18. Сервопривод 19 выполнен пневматическим и соединен с корпусом 14 шпильками 20. Сервопривод состоит из гильзы 21, поршня 22, верхней 23 и нижней 24 крышек, закрепленных внутри гильзы с помощью пружинных колец 25. На верхней крышке установлен стакан 26, внутри которого располагаются тарельчатые пружины 27. Усилие воздействия пружин на иглу 18, передаваемое поршнем 22 через шпильки 28 и поперечину 29, регулируется винтом 30. Поперечина 29 соединена с иглой 18 с помощью двух полуколец-шпонок 31. Газовый цилиндр разгрузки 32 закреплен на нижней крышке 24 болтами 33. В игле 18 выполнен внутренний канал 34, соединяющий подклапанную полость 16 с цилиндром разгрузки. Использование газового цилиндра 32, соединенного с подклапанной полостью, позволяет уравновесить иглу клапана внутренним рабочим давлением газовой системы при равенстве наружных диаметров ее обоих концов, а именно верхнего конца 35, расположенного внутри цилиндра разгрузки, и нижнего 36, разделяющего надклапанную и подклапаную полости. В данном случае пружины 27 обеспечивают только создание на кромке седла необходимых контактных давлений, а не противодействие осевому усилию рабочей среды высокого давления, действующего на иглу в подклапанной полости. При расположении цилиндра разгрузки 32 внутри нижней крышки 24 значительно сокращаются габариты и металлоемкость клапана, а также стоимость и трудоемкость его изготовления. Замена нескольких цилиндрических пружин, расположенных на периферии поршня сервопривода клапана газостата-прототипа, одним блоком центрально-расположенных тарельчатых пружин 27 также приводит к уменьшению габаритов и упрощению конструкции клапана. При одинаковой жесткости диаметр тарельчатых пружин в 4-5 раз меньше диаметра цилиндрических. Если диаметр верхнего конца 35 иглы 18 несколько больше диаметра ее нижнего конца 36, то игла прижимается к седлу дополнительным усилием, равным разности усилий, действующих на противоположные концы иглы клапана, надежно обеспечивая его внутреннюю герметичность в закрытом состоянии. При этом величина этого усилия увеличивается с ростом рабочего давления в системе. Клапан открывается при подаче давления управления под поршень 22 сервопривода 19.

Газостат работает следующим образом. В исходном положении силовая станина 1 сдвинута с оси контейнера 3. На нижнюю пробку 5, находящуюся вне контейнера, устанавливают заготовку и вводят ее в рабочее пространство камеры газостата. Силовая станина устанавливается на оси контейнера. В сервопривод клапана 8 подается давление управления, клапан открывается и газ самотеком поступает из баллонов 11 в контейнер. После выравнивания в них давления клапан 8 закрывается. Затем открываются клапаны 7 и 9 и помощью компрессора 10 давление в контейнере поднимается до заданной величины. Далее компрессор останавливается, а клапаны 7 и 9 закрываются. Включается система нагрева, разогревая заготовку до необходимой температуры. При заданных давлении и температуре заготовка выдерживается в течение необходимого времени. Затем рабочее пространство камеры с заготовкой охлаждается. Открывается клапан 8 и газ самотеком перетекает из контейнера 3 в баллоны 11. Оставшийся газ через открытый клапан 6 выпускают из контейнера в баллонную станцию низкого давления (не показана) или в атмосферу. После снижения давления в контейнере до величины атмосферного силовая станина 1 сдвигается с оси контейнера, освобождая нижнюю пробку 5, которая вместе с обработанным изделием извлекается из него, и цикл повторяется.

Таким образом оснащение газовой системы машины нормально-закрытыми клапанами с увеличенным условным проходом и газовым цилиндром разгрузки, соединенным с подклапанной полостью внутренним каналом, выполненным в игле клапана позволяет:

- создать надежный и высокопроизводительный газостат, благодаря использованию в его газовой системе компактных запорных клапанов с увеличенным условным проходом;

- уменьшить время выполнения операций рабочего цикла, связанных с перемещением рабочей среды по газовому трубопроводу и через запорную аппаратуру с повышенной пропускной способностью;

- сократить общее время цикла, повысить производительность газостата и снизить стоимость выпускаемой продукции;

- полностью ликвидировать шумовую нагрузку на обслуживающий персонал при замене гидравлического сервопривода запорных клапанов пневматическим.

1. Газостат, содержащий силовую станину и контейнер с верхней пробкой и нижней пробкой, образующими его рабочую камеру, соединенную газовым трубопроводом с газовой системой газостата, включающей запорные клапаны с надклапанной полостью и подклапанной полостью, сервоприводом с поршнем и иглой, при этом каждый из клапанов оснащен газовым цилиндром разгрузки, соединенным с подклапанной полостью клапана, отличающийся тем, что сервопривод выполнен пневматическим, каждый цилиндр разгрузки закреплен на нижней крышке сервопривода с расположением цилиндра разгрузки внутри ее, при этом внутри иглы клапана выполнен канал одинакового диаметра, а над поршнем пневматического сервопривода установлен блок тарельчатых пружин.

2. Газостат по п.1, отличающийся тем, что диаметр верхнего конца иглы, расположенного внутри цилиндра разгрузки каждого клапана, выполнен с диаметром, большим диаметра нижнего конца иглы, разделяющего подклапанную и надклапанную полости с увеличением площади поперечного сечения верхнего конца иглы до 10%.

3. Газостат по п.1, отличающийся тем, что на игле каждого клапана с помощью шпонок, выполненных в виде полуколец, установлена поперечина, соединенная с поршнем сервопривода двумя шпильками.