Способ устранения дефектов заготовок рабочих колес компрессоров и турбин

Иллюстрации

Показать всеИзобретение относится к способу устранения дефектных углублений, полученных при механической обработке заготовок рабочих колес компрессоров и турбин. При их изготовлении фрезерованием на станках с ЧПУ случаются сбои программы, приводящие к «врезам», (заглублениям фрезы в материал заготовки, превышающим припуски на обработку). Врезы могут иметь место не только на лопатке, но и на других участках моноколеса. Способ предусматривает разделку дефектных углублений на заготовке и последующую заварку их. При этом замеряют толщину стенки заготовки под каждым ее дефектным углублением, а силу тока при заварке дефектного углубления устанавливают в зависимости от этой толщины. Кроме того, разделку дефектного углубления заготовки осуществляют с радиусами перехода его поверхностей не менее 4 мм. Изобретение повышает качество восстановления заготовок, технологичность процесса и снижает брак при изготовлении рабочих колес компрессоров и турбин. 2 ил.

Реферат

Изобретение относится к ремонту заготовок блисков и может быть использовано при изготовлении рабочих колес компрессоров и турбин, например, в авиационной промышленности

Современные конструкции роторов компрессора предусматривают применение рабочих колес в варианте «блисков» (моноколес). При их изготовлении на станках с ЧПУ случаются сбои программы, приводящие к «врезам» (заглублениям фрезы в материал заготовки, превышающим припуски на обработку). Врезы могут иметь место как на лопатках, так и на других участках моноколеса. При ремонте требуется восстановить утраченный объем материала.

Известнен способ ремонта контактной поверхности полки лопатки турбины, позволяющий предотвратить образование прожогов при дуговой наплавке (RU №2179915 за 2001 г., кл. В23Р 6/00). Этот способ предусматривает использование теплоотводящих подкладок. Однако при ремонте заготовок блисков, тыльные поверхности обрабатываемых участков которых различаются своей конфигурацией, возникает потребность в наличии множества индивидуальных подкладок; причем большинство из них, как правило, востребуется не часто. Поэтому этот способ применительно к ремонту заготовок блисков не рационален.

Известен способ устранения дефектов, при котором разделывают дефектные углубления на заготовке и заваривают их. Ремонтируемую полость заполняют соответствующим образом подобранными присадочными материалами (ЕР №1287936 за 2002 г., кл. В23К 9/04). Вследствие того, что в этом способе не устанавливается зависимость между толщиной перемычки между дном полости и нижней (тыльной) поверхностью детали и параметрами режима наплавки первого слоя, при его нанесении существует опасность возникновения прожогов. Этот известный способ по совокупности существенных признаков наиболее близок предложенному способу.

Предложенный способ устранения дефектов заготовок блисков отличается от известного тем, что разделку дефектного углубления заготовки осуществляют с радиусами перехода его поверхностей не менее 4 мм, при этом определяют толщину материала под каждым ее дефектным углублением - h, устанавливают величину части этого материала - k, достаточную для удержания сварочной ванны и исключения образования трещин при заварке, после чего определяют максимальную погонную энергию заварки, не допускающую проплава за пределы установленного k исходя из зависимости:

где l - разница между h и k в см;

qп - погонная энергия заварки в кал/см;

с - удельная теплоемкость в кал/г °С;

γ - плотность в г/см3;

Тпл - температура плавления в °С.

Технический результат выявляется повышением качества восстановления заготовок блисков и технологичности процесса, а также снижением брака.

Технический результат осуществляется тем, что в способе устранения дефектов рабочих колес компрессоров и турбин, при котором разделывают дефектные углубления на заготовке и заваривают их, разделку дефектного углубления заготовки осуществляют с радиусами перехода его поверхностей не менее 4 мм, при этом определяют толщину материала под каждым ее дефектным углублением - h, устанавливают величину части этого материала - k, достаточную для удержания сварочной ванны и исключения образования трещин при заварке, после чего определяют максимальную погонную энергию заварки, не допускающую проплава за пределы установленного k исходя из зависимости:

Где l - разница между h и k в см;

qп - погонная энергия заварки в кал/см;

с - удельная теплоемкость в кал/г °С;

γ - плотность в г/см3;

Тпл - температура плавления в °С.

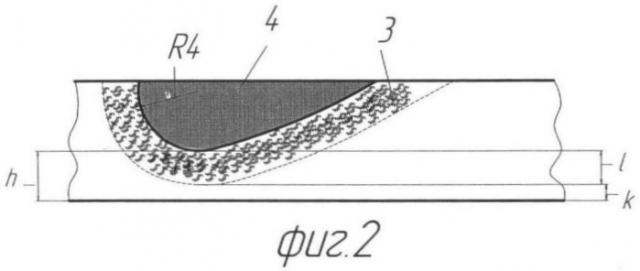

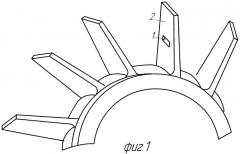

Изобретение поясняется чертежами, на которых изображено:

на фиг.1 - заготовка блиска с дефектным местом (врезом) - 1 на обрабатываемой лопатке - 2;

на фиг.2 - сечение дефектного места (вреза) после его ремонта.

Здесь 4 - наплавленный металл, 3 - участок проплавления основного металла под воздействием тепла электродуговой установки. Способ устранения дефектов механической обработки заготовок блисков осуществляют следующим образом. Устанавливают материал заготовки - в данном случае это сплав ВТ8. Выявляют дефектные углубления на заготовке блиска в виде вреза фрезы в тело заготовки. Разделывают врез таким образом, чтобы радиус скругления в сопряжениях поверхностей был не менее 4 мм. Затем измеряют толщину h стенки заготовки под каждым дефектным углублением. Дальнейшее излагается применительно к одному конкретному углублению с толщиной стенки под ним h=12 мм. Определяют l - как разницу между h и k - страховочной толщиной непроплавляемого слоя металла. Величину k устанавливают - 2 мм, достаточную для того, чтобы удержать сварочную ванну и избежать при наплавке образования трещин в этом слое. Тогда l будет равна: l=12-2=10 мм = 1 см. Далее определяют максимальную погонную энергии наплавки - qп, не допускающую проплава основного металла за пределы установленной величины - 10 мм. Для этого используют уравнению (А.И.Акулов и др. Технология и оборудование сварки плавлением. М.: Машиностроение, 1977 г., стр.184)

откуда

где l - разница между h и k в см;

qп - погонная энергия заварки в кал/см;

с - удельная теплоемкость в кал/г °С;

γ - плотность в г/см3;

Тпл - температура плавления в °С.

Подставляя в уравнение (1), значение с и γ для сплава ВТ8, l=1 и, решая его относительно qп, получаем qп=4280 кал/см.

Выбираем параметры режима заварки с установленным значением qп. Это будет: Vсв. - 2,5 м/ч, Uд - 12 В, Jсв - 148 А, при ηu - 0,7, где

Uд - напряжение дуги, В;

ηu - эффективный кпд дуги;

Vсв - скорость заварки в см/с;

Jсв - сварочный ток в А; его значение следует уменьшить на 10% в порядке введения коэффициента надежности.

Решая это уравнение относительно Jсв, при Uд=12 В, ηu=0,7, qп=4280 кал/см, Vсв при заварке блисков - 2,5 м/ч, определяем величину силы тока J=148 А.

Вводим 10% коэффициент запаса надежности результатов расчета и окончательно имеем максимально допустимую силу тока наплавки J=135 А.

Непосредственно перед заваркой углубление шабрят, очищают ацетоном и затем спиртом. Устанавливают расход аргона 12…16 л/мин в горелку и на поддув. В качестве присадочного материала берут «лапшу» из основного металла сечением 3×3 мм. Присадочный металл обрабатывают так же, как и завариваемое углубление. Затем производят заварку углубления.

Изложенный способ можно рекомендовать и для ремонта лопаток, получивших повреждения в эксплуатации или при других обстоятельствах.

Использование изобретения повышает качество восстановления заготовок блисков, технологичность процесса, снижает брак при их изготовлении.

Способ устранения дефектных углублений, полученных в заготовках рабочих колес компрессоров и турбин при механической обработке, включающий разделку дефектного углубления на заготовке и их заварку, отличающийся тем, что разделку дефектного углубления заготовки осуществляют с радиусами перехода его поверхностей не менее 4 мм, а перед заваркой определяют толщину h материала заготовки под каждым ее дефектным углублением, устанавливают толщину k непроплавляемого слоя металла, достаточную для удержания сварочной ванны и предотвращения образования трещин при заварке, после чего определяют максимальную погонную энергию заварки исходя из следующей зависимости:qп=0,5(l2πecγТпл),где l - глубина проплавления, l=h-k, см;qп - погонная энергия наплавки, кал/см;c - удельная теплоемкость материала заготовки, кал/г °С;γ - плотность материала заготовки, г/см3;Тпл - температура плавления материала заготовки, °С.