Подземное хранилище сжиженного природного газа (пх спг)

Иллюстрации

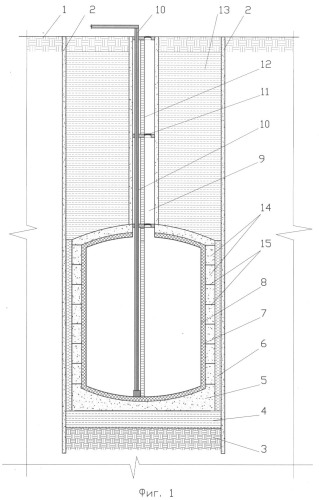

Показать всеИзобретение относится к подземной системе хранения и резервирования СПГ для его накопления и выдачи потребителю, особенно при покрытии пикового потребления газа. Позволяет упростить технологию строительства ПХ СПГ и снизить при этом трудоемкость и трудозатраты. ПХ СПГ расположено ниже уровня земли 1 на отметке, предотвращающей промерзание поверхности земли при самом длительном расчетном хранении СПГ и ограждено по периметру от массива грунта бетонной стеной типа «стена в грунте» 2. Содержит расположенный на основании из уплотненного грунта 3 и теплоизоляционной прослойки 4 железобетонный резервуар 5, который по наружной боковой поверхности окружен податливой прослойкой 6 и изнутри покрыт слоями теплоизоляции 7 и гидроизоляции 8 от СПГ. ПХ СПГ снабжено выходящей из железобетонного резервуара на поверхность земли 1 технологической шахтой 9 с трубопроводами 10, герметическими люками 11 и лестницей 12. Верх бетонного резервуара засыпан слоем легкого теплоизоляционного материала 13. Однотипные элементы 14 постоянной кривизны с сопрягаемыми друг с другом поверхностями 15 выполнены в виде железобетонных блоков вафельной конструкции, скрепляемых между собой снаружи резервуара 5 торцевыми наружными отбуртовками и стяжными резьбовыми соединениями через уплотнительные прокладки. 3 ил.

Реферат

Изобретение относится к подземной системе хранения и резервирования СПГ, а именно к экономичным, пожаро- и взрывобезопасным хранилищам, расположенным ниже уровня земли, и может быть использовано для накопления и выдачи СПГ потребителю, особенно где недостаточно или вовсе отсутствует трубопроводный природный газ, а также для покрытия пикового потребления газа (в системе «пик-шейвинга»). Применение изобретения позволяет упростить конструкцию ПХ СПГ и технологию его строительства со снижением при этом трудоемкости и трудозатрат.

Известен металлический криогенный резервуар [1] - (Авторское свидетельство СССР №374482 от 1973.03.20, МПК F17C 3/08), содержащий двойную металлическую стенку с экранно-вакуумной или порошково-вакуумной теплоизоляцией, и системой криогенных трубопроводов с запорной и регулирующей арматурой.

Недостатками известного устройства по [1] являются:

- сложность и нецелесообразность изготовления резервуаров большого объема ввиду резкого увеличения их стоимости;

- низкая надежность вакуумной теплоизоляции (особенно резервуаров большой емкости) и постоянная потребность контроля и восстановления вакуума;

- сравнительно постоянный коэффициент теплопроводности теплоизоляции резервуара, зависящий от сезонного колебания температуры окружающей среды;

- возможность полного катастрофического разрушения резервуара в результате техногенной деятельности или диверсионных актов.

Известен наземный металлический криогенный резервуар [2] - (Газовая промышленность, №18, 1967 г. Производство, транспортировка, хранение и регазификация СПГ за рубежом, стр.33, рис.3.), содержащий двойную металлическую стенку с «не вакуумной» теплоизоляцией (теплоизоляционные маты или «засыпная»).

Недостатками известного устройства по [2] являются:

- высокая стоимость резервуара ввиду дороговизны металла;

- низкая эффективность теплоизоляции резервуара при переменном коэффициенте ее теплопроводности (в зависимости от температуры окружающей среды), что вызывает большую испаряемость газа, особенно в теплое время года;

- возможность полного катастрофического разрушения резервуара, в результате техногенной деятельности или диверсионных актов.

Известен полузаглубленный металлический (алюминиевый) криогенный резервуар [3] - (EUROIL MAY, LNG storage tank in rock excavation. 1990 г., стр.37), содержащий одинарную сферическую металлическую стенку с наружной теплоизоляцией из пенопласта и полиуретана, установленного в бетонном цилиндрическом котловане закрытом бетонным куполом, криогенный резервуар оборудован системой криогенных трубопроводов с запорной и регулирующей арматурой, вводимых в верхней части резервуара.

Недостатками известного устройства по [3] являются:

- высокая стоимость резервуара, в виду дороговизны цветного металла;

- теплоизоляция резервуара работает с постоянным коэффициентом теплопроводности и допускает промерзание приповерхностных слоев земли и бетонного купола, что экологически небезопасно, кроме того, периодическое сезонное промерзание грунта вызывает его пучение и разрушение конструкции бетонного купола и обделки сооружения;

- наличие воздушной прослойки (промежуточного пространства) между бетонной обделкой и теплоизоляцией приводит к дополнительным затратам по обслуживанию и эксплуатации полузаглубленного хранилища СПГ, а также приводит к необоснованному (нерациональному) использованию подземного пространства бетонированного цилиндрического котлована для хранения СПГ и увеличению стоимости хранилища в целом.

Известно хранилище для СПГ [4] - (Групак Н.Г. Замораживание грунтов в строительстве. - М.: Стройиздат, 1970 г., стр.216, рис.123.), расположенное ниже уровня земли в замороженном грунте без обделки и без тепло- и гидроизоляции, состоящее из цилиндрического (или полусферического) котлована, покрытое куполообразной металлической кровлей (например, из низколегированной стали) с теплоизолирующим слоем.

Недостатками известного устройства по [4] являются:

- постоянный поверхностный обмерзший слой грунта и его периодическое сезонное оттаивание вдали от хранилища, что приводит к пучению грунта;

- низкая надежность хранилища ввиду возможного размораживания его верхних слоев при малых количествах хранимого СПГ;

- большие потери газа при его хранении, вследствие трещинообразования грунта;

- «неэкологичность», вследствие промерзания верхних слоев грунта с последующим их пучением;

- сложность контроля хранимого продукта.

Известно заглубленное хранилище сжиженного природного газа [5] - (Газовая промышленность, №18, 1967 г. Производство, транспортировка, хранение и регазификация СПГ за рубежом, стр.36, рис.5). Верхний край хранилища расположен на уровне поверхности земли и обвалован или же расположен немного ниже уровня земли. Хранилище содержит расположенный на основании несущий бетонный резервуар, теплоизолированный и гидроизолированный от СПГ, и снабженный трубопроводами для наполнения - выдачи СНГ и его паров.

Недостатками известного хранилища по [5] и других выше изложенных аналогов является:

- ограничение размещения в различных грунтах вследствие их пучения или же использования дорогостоящей системы вентиляции и обогрева резервуара СПГ, что резко повышает постоянные теплопритоки и испаряемость СПГ, а также повышает энергозатраты на эксплуатацию хранилища;

- низкая пожаро- и взрывоопасность, в результате техногенной деятельности или возможных диверсионных актов, в результате которых может быть поврежден купол хранилища (больших объемов);

- большой процент испарения газа в сутки, вследствие больших переменных теплопритоков от атмосферного воздуха со стороны купола и приповерхностных слоев грунта.

Прототипом заявляемого технического решения является «ПХ СПГ» [6] - (Патент РФ №2232342 от 2004.07.10, МПК F17C 1/00, B65G 5/00), расположенное ниже уровня земли на отметке, предотвращающей промерзание поверхности земли, при самом длительном расчетном хранении СПГ, огражденное по периметру от массива грунта бетонной стеной типа «стена в грунте», содержащее расположенный на основании из уплотненного грунта и теплоизоляционной прослойки железобетонный резервуар, изнутри теплоизолированный и гидроизолированный от СПГ, снабженный расположенными в технологической шахте трубопроводами для наполнения-выдачи СПГ и его паров, выходящая из резервуара на поверхность земли технологическая шахта снабжена герметическими люками и лестницей, а верх бетонного резервуара засыпан слоем теплоизоляционного материала. ПХ СПГ [6] решает задачи повышения безопасности, надежности хранилища СПГ и снижения суточных потерь хранимого продукта (для подземных хранилищ больших и сверхбольших объемов). Однако имеет и следующие недостатки:

- неоправданность (по сложности и дороговизне) использования в технологии возведения цилиндрической стены железобетонного резервуара практически одноразовой и дорогостоящей опалубки (для наружной и внутренней поверхностей цилиндрической стены железобетонного резервуара фактически двух опалубок), так как опалубки после возведения хранилища в дальнейшем не могут быть использованы для возведения железобетонных резервуаров других типоразмеров, а их транспортировка из-за больших габаритов невозожна;

- увеличенная трудоемкость и трудозатраты по возведению железобетонного резервуара ПХ СПГ с применением двух опалубок для наружных и внутренних поверхностей цилиндрической стены железобетонного резервуара;

- сложность создания требуемого качества железобетона в нижней зоне боковых стен между двумя опалубками;

- сложность крепления на месте строительства по всей внутренней поверхности железобетонного резервуара теплоизоляции и гидроизоляции от СПГ, что снижает качество строительства.

Данные недостатки ставят задачу упрощения технологии строительства боковых стен железобетонного резервуара, со снижением при этом трудоемкости и трудозатрат и повышения качества строительства. Поставленная задача достигается исключением в технологии строительства цилиндрической боковой стены железобетонного резервуара двух дорогостоящих опалубок.

Таким образом, указанная задача решается тем, что в ПХ СПГ, расположенном ниже уровня земли на отметке, предотвращающей промерзание поверхности земли при самом длительном расчетном хранении СПГ, огражденном по периметру от массива грунта бетонной стеной типа «стена в грунте», содержащим расположенный на основании из уплотненного грунта и теплоизоляционной прослойки железобетонный резервуар по наружной цилиндрической (боковой) поверхности, окруженный податливой прослойкой и изнутри теплоизолированный и гидроизолированный от СПГ, снабженный расположенными в технологической шахте трубопроводами для наполнения-выдачи СПГ и его паров, с выходящей из железобетонного резервуара на поверхность земли технологической шахтой, снабженной герметическими люками и лестницей, верх бетонного резервуара засыпан слоем легкого теплоизоляционного материала, - вертикальная стенка железобетонного резервуара выполнена из однотипных элементов постоянной кривизны в виде железобетонных блоков вафельной конструкции с сопрягаемыми друг к другу поверхностями и скрепляемых между собой снаружи резервуара стяжными резьбовыми соединениями через уплотнительные прокладки.

При всем вышеизложенном, дополнительно известно изготовление цилиндрических стенок из однотипных железобетонных элементов с сопрягаемыми друг к другу поверхностями и с кривизной, равной диаметру возводимого сооружения, например по [7] - [14].

[7] - (Патент РФ №1382963 от 1998.03.23, МПК E21D 11/08, E21D 11/38) «Сборная обделка тоннеля», содержащая однотипные элементы, водозащитный экран, связи растяжения и чеканочные канавки, заполненные водонепроницаемым составом.

[8] - (Патент РФ №1382964 от 1998.03.23, МПК E21D 11/08, E21D 11/38) «Обделка тоннеля», содержащая сборные железобетонные элементы с вырезами на торцевых поверхностях, образующими чеканочные канавки, а также размещенный в теле элементов гидроизолирующий экран, прикрепленный к арматурному каркасу, причем гидроизолирующий экран выполнен из материала на цементных вяжущих.

[9] - (Патент РФ №1548449 от 1990.03.07, МПК E21D 11/10) «Обделка тоннеля», содержащая элементы со спинками и кольцевыми ребрами, элементы соединены между собой связями растяжения в кольца, которые соединены кольцевыми связями и имеют чеканочные канавки между элементами, заполненные водонепроницаемым составом, между кольцевыми ребрами элементов размещена уплотняющая смесь, в которую утоплены кольцевые связи.

[10] - (Патент РФ №1627710 от 1988.07.12, МПК E21D 11/10) «Обделка тоннеля», содержащая сборные железобетонные блоки с водозащитным экраном, уступами на торцах блоков для образования чеканочной канавки и связями с растяжения с раззенковаными отверстиями в торцах блоков, причем уступ для чеканочной канавки расположен на половине толщины блока и под отверстием в сторону спинки блока.

[11] - (Патент РФ №2013557 от 1994.05.30, МПК E21D 11/08) «Тоннельная обделка», содержащая однотипные блоки, сопрягаемые поверхности которых имеют цилиндрическую вращательную пару.

[12] - (Патент РФ №2018679 от 1994.08.30, МПК E21D 11/08) «Обделка водонапорных тоннелей, сооружаемых щитовым способом», содержащая блоки в виде удлиненного шестигранника с торцевыми параллельными гранями и пересекающимися с ними и между собой по оси блока боковыми наклонными гранями, причем блоки имеют по всему периметру цилиндрический паз.

[13] - (Патент РФ №2115786 от 1998.07.20, МПК E02D 29/00, E21D 11/10) «Обделка тоннеля», включающая расположенные в верхней части железобетонные элементы и в нижней части чугунные элементы, объединенные между собой узлами соединения, имеющими накладки, торцы которых соответствуют торцам примыкающих к ним железобетонных и чугунных элементов, элементы крепления в виде резьбовых шпилек и направляющего штыря.

[14] - (Патент РФ №2132907 от 1999.07.10, МПК E02D 29/00, E21D 11/08) «Обделка тоннеля, состоящая из железобетонных блоков», содержащая имеющие с внутренней стороны образующий арматуру и гидроизоляцию металлический изогнутый лист с приваренными к нему по краям со стороны, обращенной внутрь блока, металлическими, образующими ребра, полосами с жестко прикрепленными к ребрам анкерами с образованием между смежными блоками обделки канавок, заполненных уплотненным водонепроницаемым материалом.

Применение таких однотипных железобетонных (и комбинированных) элементов для возведения цилиндрической стены резервуара предложенного ПХ СПГ имеют существенные особенности, представленные ниже.

Гидроизоляция в известных устройствах [7] - [13] предполагается по внешней цилиндрической (наружной) поверхности и стыковочных швах однотипных железобетонных элементов. В предложенном же техническом решении предполагается расположение гидроизоляции на внутренней цилиндрической поверхности и стыковочных швах однотипных железобетонных элементов поверх теплоизоляционного слоя, что позволяет (в некоторых случаях) производить ее профилактический осмотр, необходимое техническое обслуживание и ремонт.

Гидроизоляция же по устройству [14] предполагается по внутренней цилиндрической поверхности из толстого металлического листа, который служит одновременно и арматурой железобетонного блока. При этом недостатками применения для резервуара в ПХ СПГ однотипных блоков (элементов) по [14] являются:

- армирование по внутренней поверхности снижает качество железобетонных блоков, так как при низкотемпературных воздействиях от СПГ бетон будет отслаиваться от плоской поверхности металлического листа;

- высокая стоимость резервуара ввиду дороговизны сплошной толстостенной (для армирования) из нержавеющей стали или цветного металла оболочки;

- применение черного металла, который предусмотрен для железобетонных конструкций, недопустимо для применения в криогенных емкостях в виду хрупкости черного метала (стали) и образования в нем при низкой температуре от СПГ механических дефектов;

- применение же нержавеющей стали или цветного металла в свою очередь недопустимо для использования в железобетоне из-за различных объемных коэффициентов их температурных расширений.

Конструктивно однотипные железобетонные элементы переменного сечения с полками (отбортовками) крепления - «вафельной» конструкции, в вышеприведенных известных устройствах [7] - [10] и [13] скрепляются изнутри, а в предложенном же техническом решении предполагается их соединять снаружи. Это позволит обеспечить:

- качественную гладкую внутреннюю поверхность железобетонного резервуара для размещения на нем (присоединения к нему) слоев теплоизоляции и гидроизоляции;

- ребристая («вафельная») структура внешней цилиндрической (боковой) поверхности железобетонного резервуара, соприкасающаяся со слоем податливой прослойки, позволит улучшить ее деформационные характеристики при температурных смещениях самого железобетонного резервуара.

В известных устройствах [7] - [14] однотипные железобетонные элементы обделки предназначены и рассчитаны для работы на совместные действия внешних нагрузок (от количества слоев грунта и грунтовых вод) до поверхности грунта. Основы расчета такой конструкции приведены в книге [15] - (Бондаренко В.М. и др. Железобетонные и каменные конструкции. - М.: Высшая школа стр.727-732). В предложенном же техническом решении эти элементы работают на внутреннее давление жидкости и ее паров, а также воспринимают нагрузку от вышележащих слоев теплоизоляции и грунта. Расчет такой конструкции приведен в книге [15] на стр.658-664. Из сравнения результатов этих расчетов следует, что в предложенном техническом решении существенно уменьшаются внешние нагрузки, действующие на вертикальную цилиндрическую стену железобетонного резервуара. Это в свою очередь позволяет существенно уменьшить толщину цилиндрической стены из однотипных элементов (блоков) железобетонного резервуара, уменьшить расход материалов и трудоемкость выполняемых работ и, следовательно, уменьшить сроки строительства и снизить стоимость ПХ СПГ в целом.

Кроме того, известно выполнение вертикальной стенки железобетонного резервуара из однотипных элементов постоянной кривизны с сопрягаемыми друг с другом поверхностями по следующим патентам:

[16] - Патент Франции FR 2562933 A1 от 18. 10.1985 г., МПК Е04Н 7/28, Е04В 2/08;

[17] - Патент США US 4324081 от 13.04.1982 г., МПК Е04В 1/41, Е04В 1/54, Е04В 1/60;

[18] - Авторское свидетельство СССР №241643 А от 28.08.1969 г., МПК Е04Н;

[19] - Патент РФ №2250973 С1 от 27.04.2005 г., МПК Е04Н 7/20.

Однако применение известных технических решений по [16] - [19] во-первых, не предусмотрено для подземных хранилищ сжиженного природного газа, и, во-вторых, для скрепления и герметизации их сопрягаемых поверхностей используется бетонная смесь, время отвердевания которой увеличивает сроки сооружения подземного резервуара. Так известно, что время набора проектной прочности бетонной смеси составляет не менее 28 суток.

Известное выполнение блоков с полками, скрепляемых между собой снаружи стяжными резьбовыми соединениями через уплотнительные прокладки по авторскому свидетельству СССР №1788172 A1 от 15.01.1993 г., МПК E04H 1/38. SU 1788172 A1 «Стыковое соединение ограждающих панелей» - [20] имеет стяжные резьбовые соединения с двух сторон блоков, что недопустимо для заявляемого предполагаемого изобретения, так как одна сторона блоков изнутри подземного резервуара гладкая и содержит слои тепло- и гидроизоляции от СПГ.

Выполнение ПХ СПГ с вышеизложенной совокупностью ограничительных и отличительных признаков формулы изобретения является новым для хранилищ СПГ, и, следовательно, соответствует критерию «новизна».

Вышеприведенная совокупность признаков неизвестна на данном уровне развития техники и не следует из общеизвестных правил конструирования хранилищ СПГ и их вспомогательного оборудования, что доказывает соответствие критерию «изобретательский уровень».

Конструктивная реализация хранилищ СПГ с указанной выше совокупностью признаков не представляет никаких конструктивно-технических и технологических трудностей, откуда следует соответствие критерию «промышленная применимость».

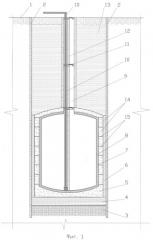

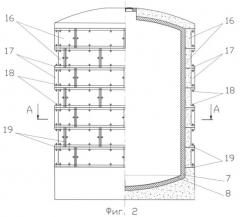

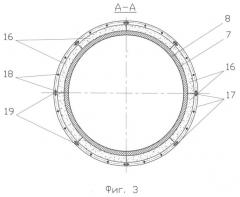

На фиг.1. представлен вид ПХ СПГ. На фиг.2 - железобетонный резервуар ПХ СПГ из железобетонных блоков вафельной конструкции (по крайней мере, с одной внешней отбортовкой по всему периметру блока). На фиг.3 - разрез А-А по фиг.2.

ПХ СПГ расположено ниже уровня земли 1 на отметке, предотвращающей промерзание поверхности земли при самом длительном расчетном хранении СПГ. ПХ СПГ ограждено по периметру от массива грунта бетонной стеной типа «стена в грунте» 2 и содержит расположенный на основании из уплотненного грунта 3 и теплоизоляционной прослойки 4, железобетонный резервуар 5, который по наружной цилиндрической (боковой) поверхности окружен податливой прослойкой 6 и изнутри покрыт слоями теплоизоляции 7 и гидроизоляции 8 от СПГ. ПХ СПГ снабжено выходящей из железобетонного резервуара на поверхность земли 1 технологической шахтой 9 с трубопроводами 10 для наполнения-выдачи СПГ и его паров, а также герметическими люками 11 и лестницей 12. Верх бетонного резервуара засыпан слоем легкого и дешевого теплоизоляционного материала 13, в качестве которого могут быть применены отходы от сгорания угля - доменный шлак. Вертикальные стенки железобетонного резервуара выполнены из однотипных элементов 14 постоянной кривизны с сопрягаемыми друг к другу поверхностями 15. Однотипные элементы 14 выполнены в виде железобетонных блоков вафельной конструкции 16, скрепляемых между собой снаружи резервуара 5 торцевыми наружными отбортовками (полками) 17, стяжными резьбовыми соединениями 18 через уплотнительные прокладки 19. Отбортовки 19 могут быть выполнены как железобетонными, так и из закладных деталей из металла. Уплотнительные прокладки должны работать в широком диапазоне (в том числе и криогенных) температур. Теплоизоляционный и гидроизоляционный слои на внутренней поверхности однотипных элементов 14 могут быть выполнены в заводских условиях, что, несомненно, повысит их качество. При этом соединение этих теплоизоляционных и гидроизоляционных слоев между собой производится на строительной площадке, а это значительно сократит сроки сооружения ПХ СПГ по сравнению с сооружением устройства - прототипа.

Технология строительства предложенного ПХ СПГ.

Первоначально с поверхности грунта 1 возводится цилиндрическая «стена в грунте» 2, из которой в последующем выбирается грунт почти до нижней ее отметки, где грунт 3 дополнительно уплотняют. Поверх уплотненного грунта 3 - основания «стены в грунте» 2 засыпают слой 4 теплоизоляционного материала, поверх которого сооружают основание железобетонного резервуара 5. После чего из однотипных элементов 14 постоянной кривизны с сопрягаемыми друг к другу поверхностями 15 собирают вертикальную стену цилиндрического железобетонного резервуара 5. При применении в качестве однотипных элементов 14 железобетонных блоков вафельной конструкции 16 (по крайней мере, с одной внешней отбортовкой 17 по всему периметру блока), скрепляемых между собой снаружи резервуара 5 торцевыми наружными отбуртовками 17, стяжными резьбовыми соединениями 18 через уплотнительные прокладки 19, время сооружения железобетонного резервуара можно существенно сократить, так как нет необходимости ждать отвердевания бетонного раствора, как при сооружении стены с опалубкой. При этом монтаж производят по известным технологиям. После возведения цилиндрической вертикальной стены железобетонного резервуара 5 вся последующая технология строительства ПХ СПГ идентична строительству устройства - прототипа [6].

ПХ СПГ должно быть использовано после полного завершения его строительства подземной и наземной части, когда смонтирован весь объем трубопроводной и запорно-регулирующей арматуры, а также после полного комплекса проверочно-испытательных работ и сдачи его государственным органам надзора. Подача СПГ осуществляется по трубопроводу наполнения (системы трубопроводов 10) хранилища (предпочтительно с одновременным заполнением сверху и снизу для равномерного охлаждения). В начальный период охлаждения железобетонного резервуара 5 и промораживания грунта существуют большие теплопритоки извне. С течением времени в процессе дальнейшего заполнения железобетонного резервуара 5 теплопритоки уменьшаются за счет постоянного понижения температуры вокруг подземной части ПХ СПГ. В последствии замораживание грунта идет постоянно со снижением теплопритоков к СПГ. Резервуар 5 заполняется на 85-90% его полезного объема. В зависимости от объема резервуара 5 через определенное время в нем устанавливается стационарный процесс теплопроводности, при котором вся конструкция резервуара достигает постоянных отрицательных (криогенных) температур. Внутри резервуара 5 поддерживается давление немного больше атмосферного. Забор СПГ из резервуара 5 к потребителю производится по трубопроводу (по системе криогенных трубопроводов 10). Через герметические люки 11 и лестницу 12, расположенные в технологической шахте 9, может осуществляться доступ в железобетонный резервуар 5 (при его отогреве и вентиляции воздухом) для проведение осмотров, обслуживании и ремонтов.

Технико-экономическое преимущество предложенного технического решения заключается в том, что по сравнению с прототипом предложенное ПХ СПГ позволяет:

- исключить применение в технологии возведения цилиндрической стены железобетонного резервуара двух опалубок для наружной и внутренней ее поверхностей и этим существенно упростить и удешевить строительство ПХ СПГ;

- значительно снизить трудоемкость и трудозатраты по возведению железобетонного резервуара ПХ СПГ;

- упростить технологию крепления на месте строительства ПХ СПГ теплоизоляции и гидроизоляции от СПГ по всей внутренней цилиндрической поверхности железобетонного резервуара, повысив этим качество строительства;

- существенно улучшить теплоизоляцию железобетонного резервуара «вафельной конструкции» из-за уменьшения его толщины и заполнения его боковых ячеек теплоизоляционным материалом;

- наличие ребристой («вафельной») конструкции внешней цилиндрической (боковой) поверхности железобетонного резервуара, соприкасающаяся со слоем податливой прослойки позволит улучшить ее деформационные характеристики при температурных смещениях самого железобетонного резервуара, повысить качество ПХ СПГ и надежность его экстплуатации.

Источники информации

1. Авторское свидетельство СССР №374482 от 1973.03.20, МПК F17C 3/08.

2. Газовая промышленность, №18, 1967 г. Производство, транспортировка, хранение и регазификация СПГ за рубежом, стр.33, рис.3.

3. EUROIL MAY, LNG storage tank in rock excavation. 1990 г., стр.37.

4. Трупак Н.Г. Замораживание грунтов в строительстве. - М.: Стройиздат. 1970 г., стр.216, рис.123.

5. Газовая промышленность, №18, 1967 г. Производство, транспортировка, хранение и регазификация СПГ за рубежом, стр.36, рис.5.

6. Патент РФ №2232342 от 2004.07.10, МПК F17C 1/00, B65G 5/00 - прототип.

7. Патент РФ №1382963 от 1998.03.23, МПК E21D 11/08, E21D 11/38.

8. Патент РФ №1382964 от 1998.03.23, МПК E21D 11/08, E21D 11/38.

9. Патент РФ №1548449 от 1990.03.07, МПК E21D 11/10.

10. Патент РФ №1627710 от 1988.07.12, МПК E21D 11/10.

11. Патент РФ №2013557 от 1994.05.30, МПК E21D 11/08.

12. Патент РФ №2018679 от 1994.08.30, МПК E21D 11/08.

13. Патент РФ №2115786 от 1998.07.20, МПК E02D 29/00, E21D 11/10.

14. Патент РФ №2132907 от 1999.07.10, МПК E02D 29/00, E21D 11/08.

15. Бондаренко В.М. и др. Железобетонные и каменные конструкции. - М.: Высшая школа, 2002 г. стр.658-664. и стр.727-732.

16. Патент Франции FR 2562933 А1 от 18. 10.1985 г., МПК Е04Н 7/28, Е04В 2/08.

17. Патент США US 4324081 от 13.04.1982 г., МПК Е04В 1/41, Е04В 1/54, Е04В 1/60.

18. Авторское свидетельство СССР №241643 А1 от 28.08.1969 г., МПК Е04Н.

19. Патент РФ №2250973 С1 от 27.04.2005 г., МПК Е04Н 7/20.

20. Авторское свидетельство СССР №1788172 А1 от 15.01.1993 г., МПК Е04Н 1/38.

Подземное хранилище (ПХ) сжиженного природного газа (СПГ), расположенное ниже уровня земли на отметке, предотвращающей промерзание поверхности земли при самом длительном расчетном хранении СПГ, огражденное по периметру от массива грунта бетонной стеной типа «стена в грунте», содержащее расположенный на основании из уплотненного грунта и теплоизоляционной прослойки железобетонный резервуар, по наружной боковой поверхности окруженный податливой прослойкой, изнутри теплоизолированный и гидроизолированный от СПГ, снабженный расположенными в технологической шахте трубопроводами для наполнения-выдачи СПГ и его паров, причем выходящая из железобетонного резервуара на поверхность земли технологическая шахта снабжена герметическими люками и лестницей, верх бетонного резервуара засыпан слоем легкого теплоизоляционного материала, отличающееся тем, что вертикальная стенка железобетонного резервуара выполнена из однотипных элементов постоянной кривизны в виде железобетонных блоков вафельной конструкции с сопрягаемыми друг с другом поверхностями и скрепляемых между собой снаружи резервуара стяжными резьбовыми соединениями через уплотнительные прокладки.