Способ очистки аммонийсодержащей сточной воды посредством регулирования ph

Иллюстрации

Показать всеИзобретение относится к способу очистки в SBR-реакторе аммонийсодержащей сточной воды в системе с активным илом, в которой во время первой реакции аммоний превращают в нитрит, а в параллельно протекающей второй реакции аммоний и нитрит превращают в молекулярный азот, при этом концентрацию кислорода в реакторе поддерживают на низком уровне. Для осуществления заявленного способа значение рН системы поддерживают при желаемом значении рН, которое в зависимости от эффективности кислородопереноса (ОТЕ) находится в области, которую определяют по формуле pHs=7,55-3*ОТЕ/100±0,05, и за счет регулирования периодической аэрации. При этом диапазон отклонения рН от заданного значения составляет максимум 0,05, предпочтительно максимум 0,02, и концентрацию кислорода поддерживают в области между 0,2 мг/л и 0,4 мг/л, предпочтительно между 0,25 мг/л и 0,35 мг/л. Точное регулирование узкого диапазона значений рН системы очистки посредством регулирования периодической аэрации обеспечивает устойчивое протекание процесса. 4 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу очистки в SBR-реакторе аммонийсодержащей сточной воды в системе заиливания, согласно которому во время первой реакции аммоний превращают в нитрит, а в параллельно протекающей второй реакции аммоний и нитрит превращают в молекулярный азот, при этом концентрацию кислорода в реакторе поддерживают на низком уровне.

В обычных очистных сооружениях аммоний превращают в азот тем, что сначала проводят две стадии окисления, в которых азот окисляют в нитрит, а затем - в нитрат (реакция нитрификации), а после этого полученные нитраты восстанавливают двустадийным способом сначала до нитрита и сразу после этого до молекулярного азота (реакция денитрификации). В зависимости от выбранного способа организации процесса нитрификация и денитрификация могут быть проведены как последовательно в одном и том же реакторе, так и в разных реакторах.

Известно, что энергетически выгоднее вместо прямой полной нитрификации и денитрификации проводить единый процесс, при котором полученный нитрит не окисляют дальше до нитрата, а напрямую восстанавливают до азота. Таким образом, процессы нитрования и денитрования протекают последовательно или синхронно. Сложность такого энергетически более выгодного процесса превращения азота состоит в устойчивом торможении второй ступени окисления нитрита до нитрата. К тому же, в условиях, которые созданы в очистных сооружениях по переработке «обычных», то есть бытовых или промышленных сточных вод, микроорганизмы, окисляющие нитрит, проявляют более высокую скорость роста и возобновления по сравнению с микроорганизмами, окисляющими аммоний. По этой причине с трудом образуется промежуточный продукт - нитрит. Однако высокие температуры, высокие концентрации аммиака и низкие концентрации кислорода создают условия для преобладания первой стадии окисления над второй. По этой причине такие способы очистки, равно как и способ настоящего изобретения, в первую очередь используют для биологической очистки сточной воды с высоким содержанием аммония, а также для технической воды, воды, просачивающейся со свалки, или свиного навоза. Такие сточные воды содержат аммоний в больших количествах и, как правило, имеют достаточно высокую температуру.

Из ЕР 0826639 А известен способ, в котором пренебрегают второй ступенью окисления. При этом в хемостате, реакторе без удержания бактериальной культуры, возраст активного ила подобран таким образом, что микроорганизмы, окисляющие аммоний, могут еще только закрепляться, в то время пока вымывают микроорганизмы, окисляющие нитрит.

С помощью дальнейшей модификации можно сделать выше описанный процесс энергетически еще более выгодным. Для этого одну часть аммония окисляют в нитрит, а оставшуюся его часть полученным нитритом переводят в азот. Описанный процесс в литературе называют так же Аннамокс-процессом. В US 6383390 описан способ, который использует такую энергетически выгодную реакционную схему процесса. При этом проводят частичное нитрование в первом реакторе и сразу после этого с помощью анаммокс-микроорганизмов осуществляют превращение до азота во втором реакторе.

Также из WO 00/05176 известно, что возможно протекание этих двух реакций одновременно в одном реакторе.

Всем известным способам свойственно то, что до сих пор не был зарегистрирован ни один надежный промышленный процесс превращения. Причина этого лежит в том, что уже в присутствии относительно малого количества нитрита необратимо нарушается работа микроорганизмов анаэробно окисляющих аммоний (или аутотрофно восстанавливающих нитрит). По причине крайне незначительной скорости роста этих микроорганизмов уже относительно малые колебания условий реакции могут привести к серьезным нарушениям процесса. В настоящем изобретении предусмотрено, что требуемое значение рН системы устанавливают посредством регулирования периодической аэрации, при этом область отклонений значения рН от заданной величины составляет максимум 0,05, предпочтительно максимум 0,02, и что концентрацию кислорода поддерживают в интервале 0,2-0,4 мг/л, предпочтительно между 0,25 и 0,35 мг/л.

Также известно, что на величину рН можно влиять процессом аэрации, т.е. регулирование рН возможно благодаря тому, что аэрация поставлена в зависимость от величины рН. Этот факт описан в EP 0872451 В для способа, отличного от настоящего изобретения.

В представленном изобретении является важным тот вывод, что значение рН должно быть отрегулировано до крайне узкого диапазона, одновременно необходимо удерживать концентрацию кислорода на строго определенном низком уровне, более того, необходимо организовать периодическую аэрацию. Такая организация процесса способствует тому, что во время режима аэрации однозначно доминирует процесс образования нитрита над его восстановлением, а во время отсутствия продувки преобладает процесс восстановления нитрита. Так как синтезу нитрита сопутствует образование Н+-ионов (фиг.1 с), а его восстановлению - связывание Н+-ионов, то посредством установления определенного интервала распределения рН может быть получена максимальная концентрация нитрита в реакторе. Выбор нижнего порога по кислороду для режима аэрации делает возможным параллельное восстановление нитрита и при этом позволяет избежать слишком частого включения и выключения вентиляции.

Неожиданно оказалось возможным с учетом вышеперечисленных факторов достичь стабильных условий проведения процесса, с помощью которых можно избавиться от нежелательных последствий, которые возникают из-за замедления анаэробного окисления аммония нитритом. Такая система является устойчивой также при колебании содержания аммония в подводимой сточной воде. Как уже было установлено выше, настоящий способ проводят в одну стадию так же, как и в системе с активным илом в SBR-установке. По сравнению с обычным способом нитрификации/денитрификации потребность в кислороде для превращения аммония в азот может быть снижена стехиометрически на 60%, а потребность в органическом углероде может быть сокращена приблизительно на 90%.

Целесообразно вслед за стадией реакции проводить стадию удаления аммиака, на которой снижают значение рН. Во время стадии реакции концентрация аммиака должна быть максимально возможно высокой, т.е. при относительно высоком значении рН, например 7,3, высока и концентрация аммония. Таким образом подавляют реакцию окисления нитрита. С другой стороны, концентрация аммония в потоке очищенной сточной воды должна быть как можно более низкой. Этого можно достичь снижением значения рН на последующей стадии удаления аммиака, в которой значение рН установлено на 0,1-0,3 единицы ниже. Таким образом, полученную щелочную реакцию среды используют для процесса нитрификации. Продолжительность стадии удаления аммиака может составлять от 5 до 25% от продолжительности стадии реакции.

С другой стороны, за стадией реакции может следовать стадия удаления аммиака, в которой проводят крупнопузырьковую продувку, не изменяя при этом интервал распределения рН. Таким образом активизируется процесс удаления СО2, при помощи чего также достигают щелочную реакцию среды, необходимую для нитрификации.

Особенно высоких скоростей превращения можно достичь благодаря тому, что требуемое значение рН в зависимости от эффективности кислородопереноса (ОТЕ) находится в области, которую можно вычислить по формуле

pHs=7,55-3*OTE/100±0,05

В формуле эффективность кислородопереноса (ОТЕ) приведена в процентах. Эффективность кислородопереноса зависит, например, от геометрии используемого реактора и обычно составляет 10% для неглубоких реакторов. В этом случае оптимальная величина для значения рН по этой формуле получается равной 7,25±0,1, т.е. интервал от 7,2 до 7,3. В случае более высоких реакторов значение ОТЕ может составлять около 20%. В этом случае полученное по формуле значение рН, равное 6,95, преимущественно устанавливают на стадии удаления аммиака. Из-за наблюдаемых проблем вспенивания при обработке высококонцентрированных сточных вод оказалось благоприятным, при использовании некоторых способов очистки, поток очищаемой воды подавать в постоянном количестве выше уровня воды и распределять воду по как можно большей площади, гася тем самым образующуюся пену. Для этой цели подходят спринклеры или распределение потока на сливных форсунках или разбрызгивающих розетках.

Чтобы получить стабильную популяцию у медленно размножающихся окислителей аммония, следует использовать активный ил возрастом свыше 20 дней. С этой целью следует организовать необходимую задержку ила при помощи внедрения полупогружных перегородок, плотин с клапанным затвором, стоков чистой воды или мембран. Но в то же время не следует необоснованно сильно увеличивать содержание сухого вещества ила (не выше 10 г сухого вещества/л), чтобы не вызвать существенного спада эффективности кислородопереноса. То есть при определении количества отвода избыточного ила (или длительности отстаивания ила для SBR-реактора без устройства для отвода избыточного ила) следует ориентироваться на активный ил, возраст которого составляет максимум 35 дней.

В дальнейшем более подробно раскрывается суть изобретения посредством исчерпывающих примеров и приведенных чертежей.

Краткое описание чертежей

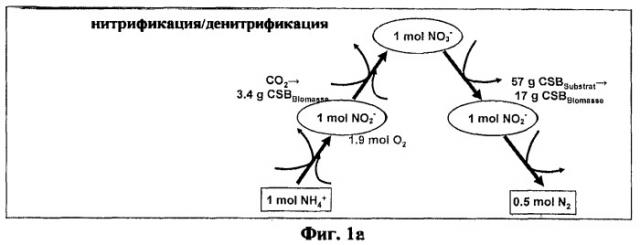

Фиг.1а, фиг.1b, фиг.1с представляют собой диаграммы, на которых показан массовый баланс различных систем очистки;

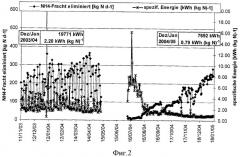

фиг.2 представляет собой диаграмму, которая поясняет эффективность изобретенного способа;

фиг.3 представляет собой рабочую диаграмму, которая поясняет ведение процесса;

фиг.4 представляет собой диаграмму, которая поясняет влияние крупнопузырьковой аэрации.

Фиг.1а представляет собой обычный процесс нитрификации/денитрификации, в котором аммоний, как было описано выше, сначала окисляют до нитрита и затем сразу до нитрата, который восстанавливают на первой стадии восстановления до нитрита, а на второй - до азота. Очевидно, что на переработку моля аммония необходимо затратить 1,9 моль кислорода и значительное количество органического углерода.

Фиг.1b демонстрирует способ, в котором благодаря подавлению стадии образования нитрата, количество кислорода, затрачиваемое на моль аммония, сокращается до 1,4 моль. Также снижается потребление углерода по сравнению со способом, представленным на фиг.1а.

Фиг.1с демонстрирует реакцию, которая лежит в основе изобретенного способа. В этом способе проводят частичное нитрование параллельно с аутотрофным восстановлением полученного нитрита. Потребность в кислороде снижена до 0,8 моль на 1 моль аммония.

Суммарное уравнение реакции для этого процесса, с учетом побочных реакций, имеет вид:

NH4 ++1,32 NO2 -+0,066 HCO3 -+0,13 H+→

→ 0,26 NO3 -+1,02 N2+0,066 CH2O0,5N0,15+2,03 H2O

Согласно этому уравнению реакции анаэробное аутотрофное окисление аммония нитритом нуждается в предварительном аутотрофном окислении по меньшей мере 57% общего количества аммония, чтобы его извлечь. Трудность при разработке данной системы состояла в переходе от известной и в значительной мере используемой системы нитрования/денитрования, а также от системы, которая, по сути, нуждается в избытке органического углерода и имеет дело с гетерогенной биомассой, к системе с медленнорастущей биомассой. При разработке этой системы поэтапно был произведен многоступенчатый переход от лабораторного масштаба к промышленному. В начале 300-литровый реактор прививали 4 литрами инокулума, полученного в пилотажной установке. Затем размер реактора увеличивали с шагом от 1 до 2 порядков до конечного объема, равного 500 м3. На каждой стадии накопление биомассы представляло собой очень чувствительный процесс до наступления устойчивого состояния, характеризовавшегося достижением критической массы, которая впоследствии служила инокулумом для следующего реактора.

Фиг.2 содержит диаграмму, в которой на временную ось нанесли количество аммония, переработанного за день (в килограммах азота в день). Так же были отмечены удельные затраты энергии (в кВт*ч/ 1 кг азота).

Из этой диаграммы видно, что в начальный период времени, между 11 ноября 2003 г. и 15 мая 2004 г., а также в период инокуляции системы количество аммония, переработанного за день, для большинства дней находится между отметками в 200 кг и 300 кг азота. Удельные затраты энергии на нитрование/денитрование (фиг.1b) в этот период времени составляли в среднем 2,2 кВт*ч/кг азота. В правой половине диаграммы нанесено изменение измеряемой величины после инокуляции за период времени с 16 июля 2004 г.по 18 января 2005 г.Очевидно, что превращение аммония с изначально очень низкого значения опять возросло до 250 кг азота/день. В то же время затраты энергии за 1 день упали с первоначально высоких значений до конечного значения в 0,79 кВт*ч/кг азота. Таким образом, затраты энергии были возмещены на одну треть от первоначального значения.

Фиг.3 представляет собой диаграмму, на которой изменения параметров процесса показаны за 24 часа. Друг над другом снизу вверх расположено значение рН, затем процесс подачи воды в л/с, над ним - накопленное количество технической воды в м3, еще выше расположен показатель уровня наполнения реактора в мм и на самом верху - показатель концентрации кислорода в мг/л.

Весь процесс подразделяется на 3 SBR-цикла, каждый из которых длится 8 часов. Во время 6-часовой фазы аэрации производят непрерывную подачу технической воды, плавно увеличивая ее уровень. Отдельные интервалы аэрации проводят в интервале рН, равном 0,01 единиц между верхним и нижним заданным значением. Имеющиеся на практике колебания значения рН составляют несколько большую величину из-за инерционных эффектов. После стадии аэрации ил удаляют, а осветленную воду сливают до исходного уровня.

Фиг.4 демонстрирует влияние перехода от мелкопузырьковой вентиляции к крупнопузырьковой в конце реакционной фазы на концентрацию аммония и бикарбоната в реакторе.

Использование такого приема с сохранением прежнего интервала изменения рН (здесь от 7,25 до 7,26) и прежнего количества воздуха активизирует растворение СО2 с образованием кислоты, что способствует процессу нитрования.

Представленный способ дает возможность перерабатывать сточные воды с высоким содержанием аммония и крайне низкими затратами ресурсов, а также организовать надежное и стабильное производство.

1. Способ очистки сточной воды, содержащей аммоний, в системе с активным илом в SBR-реакторе, по которому во время первой реакции аммоний превращают в нитрит, а в параллельно протекающей второй реакции аммоний и нитрит превращают в молекулярный азот, при этом концентрацию кислорода в реакторе поддерживают на низком уровне, отличающийся тем, что значение рН системы поддерживают при желаемом значении рН, которое в зависимости от эффективности кислородопереноса - ОТЕ находится в области, которую определяют по формулеpHs=7,55-3·ОТЕ/100±0,05,и за счет регулирования периодической аэрации, при этом диапазон отклонения рН от заданного значения составляет максимум 0,05, предпочтительно максимум 0,02, и концентрацию кислорода поддерживают в области между 0,2 и 0,4 мг/л, предпочтительно между 0,25 и 0,35 мг/л.

2. Способ по п.1, отличающийся тем, что после проведения реакции следует стадия удаления аммиака, в которой значение рН снижается.

3. Способ по п.1, отличающийся тем, что после проведения реакции следует стадия удаления аммиака, в которой проводят крупнопузырьковую аэрацию.

4. Способ по п.1, отличающийся тем, что подачу сточной воды над водной поверхностью во время стадии аэрации осуществляют постоянно и распределяют ее по как можно большей площади поверхности.

5. Способ по п.1, отличающийся тем, что используют активный ил возраста по меньшей мере 20 дней и самое большее 35 дней.