Способ получения вспененного шлака на расплаве металла

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к способу получения вспененного шлака в расплаве металла в плавильной печи. Способ включает подачу в печь (3) смеси (4), содержащей, по меньшей мере, оксид металла и углерод, причем оксид металла под находящимся шлаком (1) восстанавливается с помощью углерода. Газы, выделяющиеся при восстановлении, образуют в шлаке пузырьки, в результате чего шлак вспенивается. Для оптимального получения вспененного шлака (1) предусмотрено, чтобы подача смеси (4) в печь (3) происходила таким образом, чтобы высота (h) или интервал высоты (h) слоя вспененного шлака (1) устанавливались и поддерживались на желательном уровне. Для этого подачу смеси (4) осуществляют на кольцевую поверхность, расположенную между электродами (6) и стенкой (5), посредством подающих устройств (7). Использование изобретения обеспечивает защиту огнеупорной футеровки от излучения электрической дуги и увеличение подачи энергии в ванну расплавленного металла. 11 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к способу получения вспененного шлака на расплаве металла в металлургической печи, при котором в печь подается смесь, содержащая, по меньшей мере, оксид металла и углерод, причем под шлаком, находящимся в печи, происходит восстановление оксида металла углеродом, и газы, выделяющиеся при восстановлении, образуют в шлаке пузыри, в результате чего шлак вспенивается.

Способ такого рода известен из WO 2004/104232 A1. С помощью известного способа вспененный шлак можно получать на расплаве металла, например на расплаве нержавеющего металла. Во время расплавления твердой завалки в электродуговой печи образуется шлак, который может содержать высокую долю оксида хрома. Концентрация в этом случае часто достигает значений более 30%. Такой шлак вследствие его состава нельзя разжижать и вспенивать в желательной степени при помощи известного способа.

При этом из указанного документа известно, что в расплав металла добавляется смесь, содержащая, по меньшей мере, оксид металла и углерод. Кроме того, смесь может включать в себя содержащий железо материал и связующий материал. Смесь может спрессовываться и подаваться в расплав в виде окатышей или брикетов. После попадания в область между ванной расплавленного металла и слоем шлака смесь может вступать там в химическую реакцию, причем начинается процесс восстановления оксида металла. Этот процесс восстановления оксида металла с помощью углерода приводит к образованию газообразного оксида углерода (СО), вызывающий к выделению пузырьков и, таким образом вспениванию шлака.

Преимущество получения вспененного шлака заключается в следующем: во время работы электродуговой печи загруженная шихта, например переплавляемый металлолом, плавится в электродуговой печи посредством дуги. При этом шлак благодаря вспененному состоянию наряду с первичной функцией удаления из расплава металла нежелательных компонентов выполняет защитную функцию. А именно в этом состоянии вспененный шлак по меньшей мере частично заполняет пространство между концами электродов и поверхностью металла и таким образом защищает огнеупорную футеровку печи от энергии излучения электрической дуги.

Благодаря незначительной теплопроводности вспененного шлака излучение электрической дуги к стенкам электропечи сильно сокращается, а следовательно, передача энергии в ванну расплавленного металла увеличивается.

Другое преимущество вспененного шлака состоит в том, что он подавляет шумы. Защищенная электрическая дуга тем самым производит меньше шума вокруг себя, благодаря чему улучшаются условия окружающей среды в окрестности печи.

Хотя вспененный шлак можно получать и ранее известным способом, оказалось, что он все же имеет недостаток, заключающийся в сложности точного управления количеством вспененного шлака.

Поэтому в основу изобретения положена задача создания способа вышеупомянутого типа, позволяющего устранить этот недостаток. Другими словами, процесс образования вспененного шлака должен стать более управляемым и регулируемым с тем, чтобы добиться получения оптимального количества вспененного шлака.

Эта задача согласно изобретению решается тем, что подача в печь смеси, содержащей, по меньшей мере, оксид металла и углерод, осуществляется таким образом, что достигается и поддерживается желательная высота или интервал желательной высоты слоя вспененного шлака.

То есть можно указать, что высота слоя вспененного шлака целенаправленно поддерживается на определенном уровне, при этом под интервалом высоты понимаются допустимые отклонения для высоты слоя вспененного шлака.

При этом подача смеси может производиться как непрерывно, так и через заданные интервалы времени.

Особое значение для изобретения имеет правильный выбор дозировки смеси. Оказалось, что оптимальные условия вспенивания достигаются при подаче смеси в количестве 3-20 кг в минуту на тонну расплава металла. Особенно предпочтительной является подача 5-15 кг в минуту на тонну расплава металла.

Оказалось, что также удельная поверхностная подача смеси является важным параметром. Поэтому усовершенствованный вариант осуществления изобретения предусматривает такую подачу смеси, чтобы ее количество на поверхности ванны расплава металла поддерживалось на уровне 15-35 кг/м2. Особенно предпочтительными являются значения 20-30 кг/м2.

Важно, чтобы смесь оказалась в нужном месте для взаимодействия. Поэтому смесь, предпочтительно, подается в пространство между расплавом металла и шлаком.

В качестве печи могут использоваться электродуговая печь или плавильный агрегат с электродами. Причем особенно предпочтительно может быть предусмотрено, что при виде сверху и при, в основном, кольцеобразной форме стенки печи и, в основном, при центральном расположении, по меньшей мере, одного электрода в печи подача смеси осуществляется на кольцевую поверхность, расположенную между электродами и стенкой. При этом особенно предпочтительно, чтобы смесь подавалась в срединную область такого радиального кольцевого промежутка.

Как само по себе уже известно, использоваться может смесь, которая наряду с оксидом металла и углеродом содержит также материал из железа и хрома. Кроме того, она может содержать связующий материал. Применение смеси облегчается, если она представлена в виде брикетов или окатышей.

Способом согласно изобретению может быть достигнуто удержание количества вспененного шлака в определенных желательных пределах, так что положительное действие вспененного шлака может быть использовано оптимально.

На чертежах представлен пример осуществления изобретения, при этом показано:

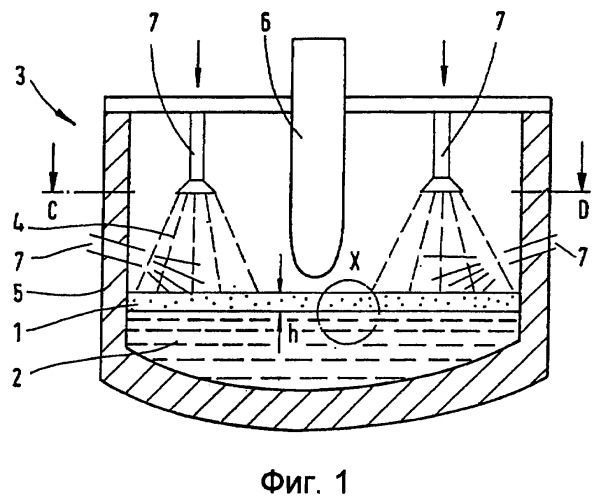

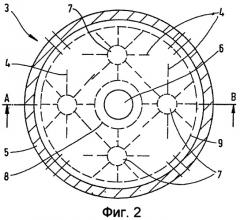

Фиг.1 - электродуговая печь в сечении по линии А-В на Фиг.2,

Фиг.2 - электродуговая печь в сечении по линии С-D на Фиг.1,

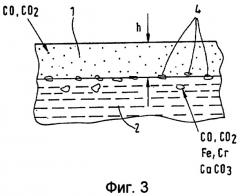

Фиг.3 - фрагмент Х на Фиг.1 и

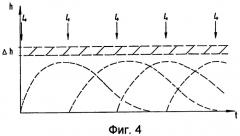

Фиг.4 - временная характеристика высоты h слоя вспененного шлака.

Электродуговая печь 3, изображенная на Фиг.1 и 2, служит для расплавления металлической шихты, т.е. для получения расплава 2 металла. На расплаве 2 находится слой 1 шлака, который в данном случае для достижения вышеупомянутых преимуществ должен быть вспененным.

С этой целью с помощью подающих устройств 7 подается смесь, содержащая оксид металла и углерод. Кроме того, она может включать в себя железосодержащий материал, а также связующий материал. Смесь, предпочтительно, прессуется в брикеты или окатыши. Пунктирные линии, направленные от подающего устройства 7 к расплаву 2, показывают, как окатыши или брикеты сбрасываются на поверхность шлака или расплава.

При этом удельный вес или прессованная плотность смеси 4 выбираются с таким расчетом, чтобы скорость реакции и длительность процесса обеспечивали оптимальное образование пузырей. При этом удельный вес выбирается таким образом, чтобы смесь 4 после подачи в печь 3 держалась между расплавом 2 металла и шлаком 1. Это показано на Фиг.3, где видно, что окатыши или брикеты смеси 4, хотя они и уходят под поверхность вспененного шлака 2, все же держатся в расплаве 2 на плаву.

Относительно соответствующих деталей имеется ссылка на WO 2004/104232 А1.

Как видно на Фиг.1 и 3, вспененный шлак 1 имеет высоту h, которая должна удерживаться на желательном значении или в заданном интервале допуска. Чтобы добиться этого, как указано выше, в печь 3 в единицу времени и с учетом массы расплава 2 вводится соответствующее количество смеси 4. Это может производиться непрерывно или через заданные интервалы времени. На Фиг.4 показано, что смесь 4 подается в печь 3 и тем самым в расплав 2 металла или на него через регулярные промежутки времени (см. стрелки, обозначенные позицией 4). Каждая подача смеси 4 вызывает химическую реакцию, ход которой показан пунктирными кривыми. Наложение всех реакций приводит к общей реакции, определяющей высоту h слоя вспененного шлака. В частности, высота h поддерживается в интервале допуска Δh, как это показано на Фиг.4.

При этом интервалы подачи смеси 4 выбираются таким образом, чтобы обеспечивалось возможно более непрерывное образование пузырей, являющееся следствием наложения отдельных частичных реакций.

В общем, можно сказать, что реагирование смеси протекает нелинейно, и, соответственно, образуется вспененный шлак. Смесь 4, поданная в пространство между вспененным шлаком 1 и расплавом 2 металла, подвергается процессу растворения с параллельным восстановлением оксида железа. Частицы смеси сразу же после их растворения из окатышей или брикетов обволакиваются при окружающей температуре оболочкой из застывшего металла. В результате того, что средняя температура плавления частицы ниже, чем у металла, происходят процесс расплавления и химическая реакция материала под оболочкой. В зависимости от разности температур реакция под оболочкой заканчивается или прежде, чем расплавится оболочка, или после этого. В первом случае процесс может привести к разрыву частицы, следствием чего является взрывное высвобождение пузырька угарного газа СО. В другом случае пузырек угарного газа СО свободно выделяется в металл.

При этом происходят, например, следующие химические реакции:

(FexOy)+y[C]=y{CO}+x{Fe}

(CaCO3)=(СaО)+{CO2}

Оптимальные результаты достигаются, когда подаются 5-15 кг смеси на тонну (1000 кг) расплава металла в минуту. При этом, предпочтительно, используется смесь, содержащая 40-70%, предпочтительно, 50-60 вес.% FeCrHC (высокоуглеродистого феррохрома).

Кроме того, на Фиг.2 видно, что показанные здесь четыре подающих устройства 7 подают смесь на кольцевую поверхность шлака 1 или расплава 2 металла. Кольцевая поверхность (внутренняя окружность) образуется радиально внутри воображаемой кольцевой оболочки 8 электрода 6 или электродов. Внешняя окружность 9 кольцевой поверхности соседствует со стенкой 5 печи 3. Таким образом, смесь при этом подается в кольцеобразное пространство между стенками 5 печи и, по меньшей мере, одним электродом 6. При этом смесь 4, предпочтительно, должна подаваться примерно радиально в промежуток между внутренней 8 и внешней окружностью 9, как это показано на Фиг.2. Соответствующей альтернативой является подача с помощью подающих устройств, расположенных по сторонам.

Удельное распределение веса смеси 4 по поверхности также является важным фактором. Для этой цели предлагается величина между 20 и 30 кг смеси на квадратный метр поверхности.

Таким образом, оптимальное вспенивание достигается тогда, когда, с одной стороны, частота подачи смеси (т.е. количество смеси в единицу времени на массу расплава металла) выбрана правильно, а с другой стороны, когда распределение смеси по поверхности шлака, или расплава металла, осуществляется по возможности кольцеобразно и когда, наконец, смесь подается на поверхность в указанном удельном количестве.

Таким образом, желательная высота вспененного шлака выдерживается по времени, что дает вышеупомянутый положительный эффект.

Перечень позиций:

1 шлак/вспененный шлак

2 расплав металла

3 плавильная печь

4 смесь

5 стенка

6 электрод

7 подающее устройство

8 внутренняя окружность (оболочка электрода)

9 внешняя окружность

h высота вспененного шлака

Δh интервал допуска высоты h

1. Способ получения вспененного шлака (1) на расплаве (2) металла в металлургической печи (3), при котором в печь (3) подают смесь (4), содержащую, по меньшей мере, оксид металла и углерод так, что оксид металла под находящимся в печи шлаком (1) восстанавливается с помощью углерода, причем газы, выделяющиеся при восстановлении, образуют в шлаке пузырьки, обеспечивая вспенивание шлака, при этом подачу смеси (4) в печь (3) осуществляют таким образом, что достигается и поддерживается желательная высота (h) или интервал высоты (h) слоя вспененного шлака (1), отличающийся тем, что в качестве печи (3) используют электродуговую печь или плавильный агрегат с электродами, при этом при виде сверху и при, в основном, кольцеобразной форме стенки (5) печи (3) и, в основном, при центральном расположении по меньшей мере одного электрода (6) в печи (3) подачу смеси (4) осуществляют на кольцевую поверхность, расположенную между электродами (6) и стенкой (5) посредством подающих устройств (7), обеспечивающих подачу смеси (4) на кольцевую поверхность, расположенную между электродами (6) и стенкой (5).

2. Способ по п.1, отличающийся тем, что подачу смеси (4) осуществляют непрерывно.

3. Способ по п.1, отличающийся тем, что подачу смеси (4) осуществляют через заданные интервалы времени.

4. Способ по п.1, отличающийся тем, что подачу смеси (4) осуществляют в количестве 3-20 кг в минуту на тонну расплава (2) металла.

5. Способ по п.4, отличающийся тем, что подачу смеси (4) осуществляют в количестве 5-15 кг в минуту на тонну расплава (2) металла.

6. Способ по п.1, отличающийся тем, что подачу смеси (4) осуществляют таким образом, чтобы на поверхности расплава (2) металла поддерживалось количество смеси (4), равное 15-35 кг/м.

7. Способ по п.6, отличающийся тем, что подачу смеси (4) осуществляют таким образом, чтобы на поверхности расплава (2) металла поддерживалось количество смеси (4), равное 20-30 кг/м2.

8. Способ по п.1, отличающийся тем, что смесь (4) подают между расплавом (2) металла и шлаком (1).

9. Способ по п.1, отличающийся тем, что смесь (4) подают в срединную область радиального кольцевого промежутка.

10. Способ по п.1, отличающийся тем, что смесь (4) содержит также материал из железа и хрома.

11. Способ по п.1, отличающийся тем, что смесь (4) содержит также связующий материал.

12. Способ по п.1, отличающийся тем, что смесь (4) выполнена в виде брикета или окатыша.