Способ восстановления высокохромистого шлака в электродуговой печи

Иллюстрации

Показать всеИзобретение относится к области металлургии и может быть использовано при получении нержавеющей стали во время расплавления твердого материала в электродуговой печи. В шлак добавляют формованные частицы, такие как окатыши или брикеты, компоненты которых реагируют с оксидами металлов в шлаке и восстанавливают их. Причем загружаемые в электродуговую печь окатыши или брикеты состоят из определенной смеси носителя железа как балластного материала, углерода или углерода и кремния как восстановителя, а также из связующего, при этом окатыши или брикеты под слоем шлака химически реагируют с оксидами металла в шлаке, в частности с имеющимся оксидом хрома, и восстанавливают его, а образующиеся реакционные газы способствуют вспениванию шлака. Балластный материал состоит преимущественно из образующих нержавеющую сталь элементов - железа и хрома, при этом в качестве носителя железа в балластном материале используют низколегированный мелкий тонкоизмельченный лом плотностью примерно 7 т/м3. Изобретение позволяет восстанавливать шлаки, в которых концентрация оксида хрома достигает значений более 30%, и минимизировать обусловленную этим высокую потерю ценных компонентов. 10 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к способу восстановления высокохромистого шлака, находящегося при получении нержавеющей стали в электродуговой печи на ванне стали, при котором в шлак загружают формованные предметы, такие как окатыши или брикеты, компоненты которого реагируют с оксидами металла шлака, восстанавливая их.

При работе электродуговой печи загруженные твердые материалы, в первую очередь лом и сплавы, расплавляются электрической дугой электродов, которые опущены сверху в емкость печи. При этом шлак, помимо своей основной функции - удаления нежелательных компонентов из стали, выполняет защитную функцию, так как он частично заполняет пространство между концами электродов и поверхностью металла и защищает жаростойкую футеровку печи от лучистой энергии электрической дуги. Эту защитную функцию шлака можно улучшить, если подходящим способом добиться вспенивания шлака.

Для этого документ EP 0829545 B1 предлагает способ получения пенистого шлака на расплаве нержавеющей стали в электропечи, причем в шлак вводится порошок с помощью нагнетательной среды, например азота, состоящий из оксида металла (оксида цинка или оксида свинца) и углерода. Содержащийся в порошке оксид восстанавливается, реагируя с углеродом. При этом в шлаке образуются пузыри, которые состоят в основном из моноксида углерода и которые вспенивают шлак. Из-за обусловленной формой порошка относительно высокой поверхности происходит короткая интенсивная реакция со шлаком, которая, кроме того, протекает в ограниченном пространстве вблизи устройства подачи или воздуходувки в ванне расплавленного металла.

Чтобы устранить недостатки введения порошкообразных веществ, в документе WO 2004/104232 A1 предложено материалы для вспенивания шлака (смесь оксида металла и углерода) подавать в электропечь в виде формованных частиц. При этом плотность этих формованных частиц устанавливается так, чтобы они плавали в шлаке, предпочтительно вблизи границы раздела фаз сталь/шлак.

При получении нержавеющей стали во время плавления твердой шихты в электродуговой печи образуется шлак, который содержит высокую долю оксидов металлов, прежде всего оксида хрома. При этом концентрация оксида хрома часто достигает значений более 30%. Такие шлаки из-за их состава до настоящего времени не могли быть восстановлены в желаемой степени.

Чтобы свести к минимуму нежелательную потерю ценных компонентов, обусловленную высоким содержанием оксида хрома в шлаке, изобретение направлено на разработку способа восстановления шлака при выплавке нержавеющей стали, в котором положительный опыт вспенивания шлака соединяется с подачей прессованных формованных частиц в электродуговую печь.

Поставленная задача решена отличительными признаками пункта 1 формулы изобретения тем, что окатыши или брикеты, загружаемые в электродуговую печь, состоят из определенной смеси носителя железа как балластного материала, из углерода или углерода и кремния как восстановителя, а также связующего, при этом окатыши или брикеты под слоем шлака участвуют в химической реакции восстановления с оксидами металлов в шлаке, в частности оксидом хрома, причем образующиеся реакционные газы, в основном моноксид углерода, способствуют вспениванию шлака.

Предпочтительные варианты осуществления изобретения приведены в зависимых пунктах формулы.

Восстановление оксида хрома в шлаке протекает по реакции

(Cr2O3)+3[C]=2[Cr]+3{CO}.

Эта реакция в значительной степени замещает классическое восстановление кремнием, то есть

(Cr2O3)+3[Si]=4[Cr]+3{SiO2}

и уменьшает затраты на восстановление. Кроме того, улучшается энергетический баланс, так как требуется меньшее количество извести для установки необходимой основности шлака.

Чтобы окатыши или брикеты по изобретению плавали в плавке вблизи границы раздела фаз плавка/шлак, чтобы они под слоем шлака могли химически реагировать с оксидами металлов шлака, их плотность устанавливают на значение 3-4 т/м3. Это достигается соответствующим образом установленным соотношением в смеси между балластным материалом и восстановителем. При этом балластный материал состоит в основном из образующих нержавеющие стали элементов: железо и хром, причем, согласно одному предпочтительному варианту осуществления изобретения, в качестве балластного материала может применяться низколегированный мелкий лом с плотностью примерно 7 т/м3, мелкоизмельченный, как железный наполнитель. Альтернативно или дополнительно можно также использовать в качестве балластного материала сплав с составом FeCrHC (высокоуглеродистый ФХ) с содержанием C примерно 8% и Si примерно 3%. Добавленный к этим балластным материалам восстановитель углерод или углерод и кремний является согласно изобретению коксом, как носителем углерода и FeSi, или, альтернативно, SiC, как носителем кремния. Получающийся состав окатышей или брикетов определяется, помимо достигаемой плотности, дополнительно отношением углерод-FeSi, в соответствии с чем состав может варьироваться в следующем диапазоне:

кокс > 60%;

FeSi (70-75) > 20%;

прочие балластные материалы > 20%;

связующее < 2%.

Чтобы такие смеси можно было прессовать в твердые окатыши или брикеты, требуется подходящее связующее. Здесь хорошо показали себя меласса и цемент, но, альтернативно, для прессования могут использоваться также битумы, асфальтовый пек и гидрат кальция.

При получении окатышей или брикетов важно, чтобы получаемые форма и размер, а также имеющее место уплотнение соответствовали их дальнейшему применению. Здесь требуется, чтобы время растворения при их реакции с компонентами шлака, прежде всего с оксидом хрома, соответствовало оптимальному восстановлению. Поэтому они должны быть термостабильны и не распадаться сразу после их введения в горячую электродуговую печь. Кроме того, в том, что касается их формы, размера и прочности, они должны быть такими, чтобы позволять пневмотранспортировку, чтобы их можно было легко загружать в электродуговую печь.

Количество окатышей или брикетов, загружаемых в электродуговую печь для восстановления оксида хрома в шлаке, зависит в основном от получаемого сорта стали, причем в электродуговой печи имеют место следующие конкретные диапазоны количеств окатышей или брикетов, в расчете на 1 м2 ванны металла:

аустенитные плавки: 1-4 кг/т/м2 жидкой стали,

ферритные плавки: 1,5-3 кг/т/м2 жидкой стали.

Скорость загрузки окатышей или брикетов устанавливается при этом на постоянное значение более 5 кг/т/мин, причем окатыши или брикеты подаются в кольцевое пространство между боковой стенкой печи и образованным в середине печи электродным контуром из электродов.

Другие особенности и преимущества изобретения подробнее поясняются далее на схематически изображенных чертежах одного примера осуществления.

Показано:

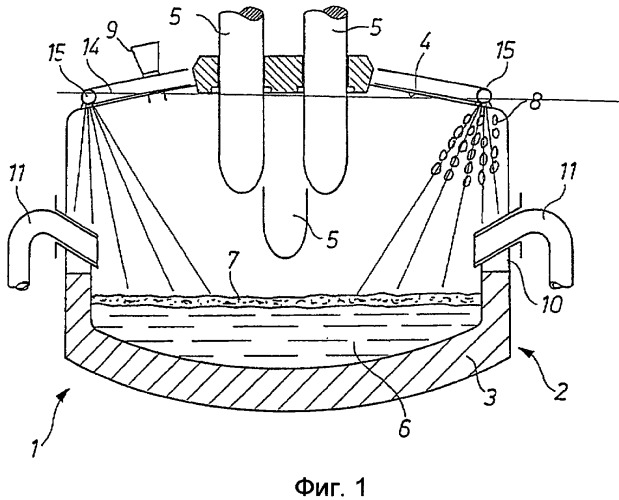

Фиг.1: сечение электродуговой печи с устройствами ввода окатышей или брикетов,

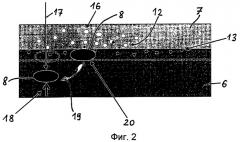

Фиг.2: вид в увеличении границы раздела фаз, образованной между стальным расплавом и плавающим на ней шлаком.

Показанная на Фиг.1 электродуговая печь 1 состоит из емкости 2 с огнеупорной футеровкой 3, а также печного свода 4 и трех электродов 5, которые через свод 4 печи введены в емкость 2. В нижней части емкости 2 в пределах огнеупорной футеровки 3 находится стальной расплав 6 с лежащим поверх расплавленным шлаком 7. Для окатышей или брикетов 8, загружаемых для восстановления шлака в кольцевое пространство между боковой стенкой 10 печи и электродного контура, образованного электродами 5, имеются следующие возможности:

- окатыши или брикеты 8 вводятся внутрь печи гравитационным транспортером через отверстие 9 в своде,

- окатыши или брикеты 8 вводятся внутрь печи системой пневмоподачи через проходящий радиально к печному своду 4 кольцевой трубопровод 14 с загрузочными отверстиями 15,

- окатыши или брикеты 8 вводятся внутрь печи пневматически или самотеком через находящееся в боковых стенках 10 печи устройство 11 подачи.

На Фиг.2 в увеличенном масштабе показан участок границы 13 раздела фаз плавка/шлак, образованной между шлаком 7 и стальным расплавом 6. Направлением стрелки 17 обозначен возможный путь одного брикета 8, загружаемого в электродуговую печь 1. После прохождения через слой шлака 7 он находится внутри расплава 6, но еще заметно ниже границы раздела фаз плавка/шлак 13. Затем из-за имеющейся разницы плотностей с расплавом 6 он под действием подъемной силы 18 начинает движение вверх 19, все еще плавая в расплаве 6, в заданное конечное положение 20 сразу под границей 13 раздела фаз расплав/шлак. В этом положении 20, находящемся непосредственно под слоем шлака 7, происходит желаемое восстановление содержащихся в шлаке оксидов металлов и, в частности, находящегося здесь оксида хрома. При этом выделяются реакционные газы 16, в основном моноксид углерода, которые показаны как светлые точки в слое шлака 7. Остатки 12 брикетов, оставшиеся после реакции восстановления брикета 8 со шлаком 7, показаны как черные точки. Поскольку их состав теперь изменился, эти остатки 12 брикетов могут теперь также частично всплывать в шлаке 7.

Список позиций для ссылок

1 - электродуговая печь

2 - емкость

3 - огнеупорная футеровка печи

4 - свод печи

5 - электроды

6 - стальной расплав

7 - шлак

8 - окатыши или брикеты

9 - отверстие в своде

10 - боковые стенки печи

11 - впускной трубопровод

12 - остатки окатышей или брикетов

13 - граница раздела фаз плавка/шлак

14 - кольцевой трубопровод

15 - загрузочное отверстие

16 - реакционные газы

17 - направление входа окатышей или брикетов в стальной расплав

18 - подъемная сила для окатышей или брикетов в стальном расплаве

19 - возможное подъемное движение окатышей или брикетов в стальном расплаве

20 - конечное положение окатышей или брикетов в стальном расплаве

1. Способ восстановления высокохромистого шлака (7), находящегося при выплавке нержавеющей стали в электродуговой печи (1) поверх стального расплава (6), в котором в шлак (7) добавляют формованные частицы, такие, как окатыши или брикеты (8), компоненты которых реагируют с оксидами металлов в шлаке (7) и восстанавливают их, причем загружаемые в электродуговую печь (1) окатыши или брикеты (8) состоят из определенной смеси носителя железа как балластного материала, углерода или углерода и кремния как восстановителя, а также из связующего, при этом окатыши или брикеты (8) под слоем шлака химически реагируют с оксидами металла в шлаке (7), в частности, с имеющимся оксидом хрома, и восстанавливают его, а образующиеся реакционные газы (16) способствуют вспениванию шлака, отличающийся тем, что балластный материал состоит преимущественно из образующих нержавеющую сталь элементов - железа и хрома, при этом в качестве носителя железа в балластном материале используют низколегированный, мелкий, тонко измельченный лом плотностью примерно 7 т/м3.

2. Способ по п.1, отличающийся тем, что плотность окатышей или брикетов (8) устанавливают на значение 3-4 т/м3, чтобы окатыши или брикеты (8) плавали в плавке (6) вблизи границы (13) раздела фаз расплав/шлак.

3. Способ по п.1, отличающийся тем, что в качестве балластного материала используют сплав с составом высокоуглеродистый ФХ (FeCrHC), содержащий примерно 8% С и 3% Si.

4. Способ по п.1, отличающийся тем, что в окатышах или брикетах (8) углерод находится в форме кокса, а кремний в форме FeSi или, альтернативно, как SiC.

5. Способ по п.1, отличающийся тем, что состав окатышей или брикетов (8) определяют соотношением углерод (кокс) - FeSi, причем состав варьируется в следующем диапазоне:кокс > 60%FeSi (70-75) > 20%прочие балластные материалы > 20%связующее < 2%.

6. Способ по п.5, отличающийся тем, что в качестве связующего используются меласса и цемент и/или битумы, асфальтовый пек или гидрат кальция.

7. Способ по любому из пп.4-6, отличающийся тем, что предусмотрен предварительный процесс прессования, в котором сжатие окатышей или брикетов (8) проводят так, чтобы длительность их растворения при реакции с компонентами шлака (7) соответствовала оптимальному восстановлению прежде всего оксида хрома.

8. Способ по любому из пп.4-6, отличающийся тем, что окатыши или брикеты (8) в отношении их формы и размера выполнены так, чтобы была возможна их пневмотранспортировка.

9. Способ по п.1, отличающийся тем, что в зависимости от получаемого сорта стали в электродуговую печь (1) загружают следующие конкретные диапазоны количества окатышей или брикетов в расчете на 1 м2 ванны металла, причемдля аустенитных плавок загружают 1-4 кг/т/м2 жидкой стали,для ферритных плавок загружают 1,5-3 кг/т/м2 жидкой стали.

10. Способ по п.9, отличающийся тем, что скорость подачи окатышей или брикетов устанавливают постоянной со значением более 5 кг/т/мин.

11. Способ по п.10, отличающийся тем, что подачу окатышей или брикетов производят в кольцевое пространство между боковыми стенками (10) печи и электродным контуром, образованным электродами (5).