Способ контроля процесса вакуумной дуговой плавки

Иллюстрации

Показать всеИзобретение относится к области специальной электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при выплавке слитков первого переплава из расходуемых электродов титановых сплавов. Способ контроля процесса вакуумной дуговой плавки включает синхронное измерение напряжения на дуге и давления в печи, корректировку значения этих величин с учетом скорости перемещения сплавляемого электрода относительно наплавляемого слитка. Производят очистку внутренней поверхности кристаллизатора от легкоплавких возгонов посредством воздействия катодных пятен, возникающих на обратной полярности тока дугового разряда в области наплавляемого слитка и стенки кристаллизатора, с одновременным увеличением дугового зазора на 0,15-0,5 диаметра кристаллизатора. На дуговой разряд дополнительно воздействуют магнитным полем. Обеспечивается устранение возгонов на стенках кристаллизатора с последующим испарением возгонов в объем камеры вакуумной дуговой печи и откачкой их вакуумной системой. 1 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области специальной электрометаллургии, а именно к вакуумному дуговому переплаву высокореакционных металлов и сплавов, и может быть использовано при выплавке слитков первого переплава из расходуемых электродов титановых сплавов.

Известен способ вакуумного дугового переплава слитков титановых сплавов, в котором перед началом плавления расходуемого электрода устанавливают оптимальную величину межэлектродного промежутка и поддерживают ее путем одновременного измерения напряжения на дуге, давления в печи и корректировкой значений этих величин с учетом скорости перемещения сплавляемого электрода вниз (патент РФ №2164957, 2001).

В известном способе единственного воздействия на электрическую дугу при ионизации в процессе вакуумной дуговой плавки титановых сплавов в виде резкого увеличения скорости движения электрода (штока) вниз с целью изменения дугового зазора (межэлектродного промежутка) при переплаве прессованных расходуемых электродов, особенно большого диаметра, содержащих легкокипящие легирующие компоненты, недостаточно.

Задачей, на решение которой направлено данное изобретение, является стабилизация процесса плавки прессованных электродов, улучшение работы автоматической системы управления плавкой при увеличении доли вовлекаемых вторичных отходов, в частности стружки, в процесс выплавки слитков, с возможностью получения слитков требуемого химического состава.

Техническим результатом, достигаемым при осуществлении изобретения, является устранение возгонов на стенках кристаллизатора за счет воздействия на них катодными пятнами с последующим испарением возгонов в объем камеры вакуумной дуговой печи и откачкой их вакуумной системой.

Указанный технический результат достигается тем, что в способе контроля процесса вакуумной дуговой плавки, включающем синхронное измерение напряжения на дуге и давления в печи, корректировку значения этих величин с учетом скорости перемещения сплавляемого электрода относительно наплавляемого слитка, согласно изобретению производят дополнительную очистку внутренней поверхности кристаллизатора от легкоплавких возгонов посредством воздействия катодных пятен, возникающих на обратной полярности дугового разряда в области наплавляемого слитка и стенок кристаллизатора, с одновременным увеличением дугового зазора до 0,15-0,5 диаметра кристаллизатора. На дуговой разряд дополнительно воздействуют магнитным полем.

Способ реализуется следующим образом.

В процессе вакуумной дуговой плавки на прямой полярности из-за повышения уровня ионизации в межэлектродном промежутке и конденсации ряда низкокипящих примесей и легирующих добавок на стенках кристаллизатора нарушается квазистационарный режим горения электрической дуги. По сигналу датчика давления (вакуумметра) и одновременного падения напряжения на электрической дуге происходит переключение реверсивного источника тока на обратную полярность: катод - наплавляемый слиток и анод - стенки кристаллизатора. В то же время расходуемый электрод перемещается относительно наплавляемого слитка с увеличением дугового зазора. При помощи обратной полярности катодными пятнами воздействуют на возгоны, выделяющиеся при горении дуги и концентрирующиеся на внутренней поверхности стенки кристаллизатора, в результате чего происходит испарение возгонов во внутренний объем камеры вакуумно-дуговой печи с последующим удалением взвеси из зоны горения с помощью вакуумной системы. Воздействие осуществляется после увеличения дугового зазора до 0,15-0,5 диаметра кристаллизатора. Дуговой зазор величиной менее 0,15 диаметра кристаллизатора приводит к короткому замыканию электрической дуги при разрушении прессованного электрода и выпадении шихтовых материалов (например, стружки) или дополнительной дошихтовке в процессе плавления, а зазор более 0,5 диаметра кристаллизатора нецелесообразен из-за отсутствия взвеси в этой зоне. После устранения возгонов и восстановления параметров плавки до заданных, источник питания переключают с обратной полярности на прямую полярность до появления следующего порогового значения ионизации, требуемого для очистки стенки кристаллизатора катодными пятнами.

Для управления дугой во время очистки на дуговой разряд целесообразно воздействовать магнитным полем. Влияние магнитного поля на дуговой разряд обеспечивает управляемость воздействия зоной горения катодных пятен, что позволяет производить регулируемую очистку на любом участке поверхности стенки кристаллизатора в соответствии с заданными координатами.

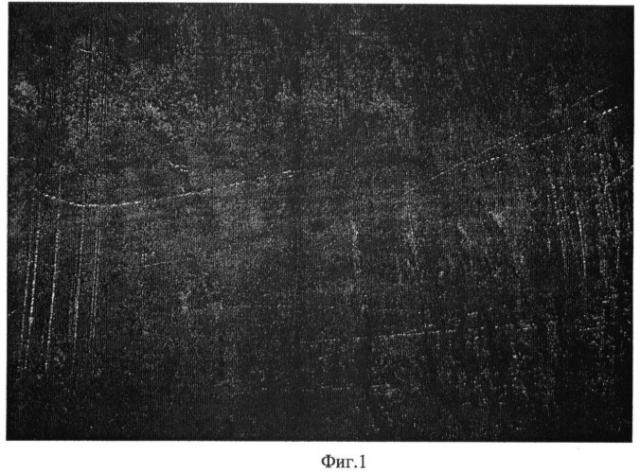

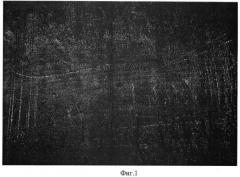

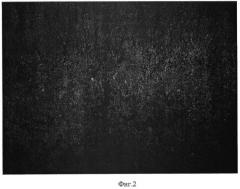

Для сравнения степени очистки кристаллизатора на фиг.1, 2, 3 представлены фото внутренней поверхности кристаллизатора после проведения вакуумной дуговой плавки: фиг.1 - с использованием предлагаемого способа, фиг.2 - с использованием известного способа, фиг.3 - поверхность кристаллизатора с наличием треков от воздействия катодных пятен.

Промышленная применимость изобретения подтверждается следующими примерами конкретного выполнения.

Пример №1

Осуществляли выплавку слитка из титанового сплава 6A14V диаметром 670 мм в вакуумной дуговой электропечи ВД-650М с реверсивным источником тока. Прессованный электрод диаметром 280 мм помещали на поддон кристаллизатора диаметром 670 мм. После вакуумирования возбуждали электрическую дугу между поддоном кристаллизатора и нижним торцом электрода, устанавливали дуговой зазор 35 мм. Далее в течение 10 минут производили прогрев нижнего торца электрода при силе тока 5 кА. Затем в течение 15 минут плавно увеличивали ток дуги до рабочего значения 22 кА и плавили на прямой полярности в течение 20 минут. Во время плавки при превышении порогового значения уровня ионизации, вызванной вовлечением 50% стружки в слиток, поступали сигналы от датчика давления в печи и одновременного падения напряжения электрической дуги, вследствие чего реверсивный источник питания переключали на обратную полярность. При этой же величине силы тока дуги дуговой зазор увеличивали со 100-150 мм до 250-300 мм. Воздействием катодных пятен участок внутренней поверхности кристаллизатора очищали от скопившихся возгонов в течение 2 минут. После восстановления параметров плавки до заданных источник питания был переключен с обратной полярности на прямую полярность до следующего превышения сигнала порогового значения уровня ионизации. Таким образом, в течение плавки очистку внутренней поверхности стенки кристаллизатора производили 4 раза. Через 65 минут плавку прекратили, после охлаждения в течение 90 минут слиток выгрузили из печи. Качество полученного слитка соответствовало всем требованиям нормативной документации. Количество вовлекаемой в слиток стружки составило 50%.

Пример №2

Плавку осуществляли способом, аналогичным примеру №1, со следующими отличиями: на кристаллизатор печи ВДП ДТВ 8,7-10Г установили соленоид, подключенный к собственному источнику питания. Кроме того, снаружи соленоида вдоль оси кристаллизатора дополнительно устанавливали 6 токопроводящих стержней для создания шагового двигателя с источником питания. Токопроводящие стержни выполняли в виде рамок, которые при изменении тока в рамке изменяли радиальную составляющую магнитного поля, а частотой переключения источника питания шагового двигателя изменяли скорость вращения магнитного поля по периферии кристаллизатора. В течение всей плавки плавление производили на обратной полярности. Для достижения доли вовлечения стружки в наплавляемом слитке 70% часть стружки загружали на поддон в виде брикетов диаметром 170 мм и высотой 60-70 мм в количестве 150 кг. После наведения и расплавления части брикетов стружки при повышении уровня ионизации для очистки поверхности кристаллизатора кроме увеличения дугового зазора воздействовали магнитным полем напряженностью 2,5 кА/м, имеющим соосную и радиальную составляющую. Воздействие осуществляли одновременно магнитным полем соленоида и управляющими рамками (стержнями), при этом дополнительно осуществляя размещение катодных пятен в момент очистки на расстоянии 10-15 мм от стенки кристаллизатора на гарнисаже наплавляемого металла. Изменяя частоту переключения шагового двигателя (0,1 Гц), производили очистку стенки кристаллизатора по ее окружности, одновременно изменяя силу тока в управляющих рамках. При необходимости осуществляли перемещение катодных пятен на наиболее близкое расстояние к стенке кристаллизатора с целью ускорения процесса испарения возгонов. Тем самым корректировали степень очистки стенки кристаллизатора от возгонов.

Предлагаемый способ контроля процесса вакуумной дуговой плавки, по сравнению с известным, позволяет улучшить работу автоматической системы управления печи на основе ПИ-регулятора за счет очистки кристаллизатора от возгонов, повышающих уровень ионизации, увеличить долю вовлечения в наплавляемый слиток вторичных отходов в виде стружки с 35% до 50-75%, а также повысить качество выплавляемого слитка за счет исключения попадания легкоплавких возгонов в наплавляемый слиток.

1. Способ контроля процесса вакуумной дуговой плавки, включающий синхронное измерение напряжения на дуге и давления в печи, корректировку значений этих величин с учетом скорости перемещения сплавляемого электрода относительно наплавляемого слитка в кристаллизаторе, отличающийся тем, что производят очистку внутренней поверхности кристаллизатора от концентрирующихся на ней легкоплавких возгонов посредством воздействия катодных пятен, возникающих на обратной полярности тока дугового разряда в области наплавляемого слитка и стенки кристаллизатора, с одновременным увеличением дугового зазора на 0,15-0,5 диаметра кристаллизатора.

2. Способ по п.1, отличающийся тем, что во время очистки на дуговой разряд воздействуют магнитным полем.