Сплавы серии 2000 с повышенными характеристиками стойкости к повреждениям для аэрокосмического применения

Иллюстрации

Показать всеИзобретение относится к изделию из алюминиевого сплава серии 2ххх, который может быть использован в аэрокосмической промышленности. Деформированное, стойкое к повреждениям изделие из алюминиевого сплава серии 2ххх содержит следующие компоненты: Сu 3,0-4,0 мас.%, Mg 0,4-1,1 мас.%, Мn вплоть до 0,6 мас.%, вплоть до 0,25 мас.% ингибитора рекристаллизации, вплоть до 0,25 мас.% в сумме Fe+Si, Ag 0,3-0,8 мас.%, Zn вплоть до 0,60 мас.%, вплоть до 0,1 мас.% измельчающей зерно добавки, остальное - алюминий и случайные элементы и примеси, при этом суммарное содержание Ag и Zn составляет по меньшей мере 0,3 мас.%. Упомянутые Сu и Mg присутствуют в отношении 3,6-5 частей Сu на 1 часть Mg. Получается изделие, обладающее улучшенным сочетанием прочности, вязкости разрушения и усталостной прочности. 3 н. и 22 з.п. ф-лы, 14 ил., 18 табл.

Реферат

Область техники, к которой относится изобретение

[0001] Настоящая заявка является частичным продолжением заявки на патент США №10/893003, полное раскрытие которой включено сюда посредством ссылки.

[0002] Данное изобретение относится к Al-Cu-Mg-Ag-му сплаву, имеющему повышенную стойкость к повреждениям и подходящему для применения в аэрокосмической и других предъявляющих высокие требования областях промышленности. Сплав обладает очень низкими уровнями содержания железа и кремния и низким отношением содержания меди к содержанию магния.

Предпосылки создания изобретения

[0003] При применении в коммерческих реактивных самолетах (воздушных судах) ключевым конструкционным требованием к деталям нижней поверхности крыла и фюзеляжа является высокий уровень стойкости к повреждениям, определяемой по измерениям роста усталостной трещины (РУТ) и вязкости разрушения. Материалы современного поколения берут из семейства Al-Cu-х сплавов серии 2xxx, обычно - типа 2X24. Эти сплавы обычно используются в состоянии T3X и по своей природе обладают умеренной прочностью, высокой вязкостью разрушения и хорошим сопротивлением РУТ. Как правило, при искусственном старении сплавов 2X24 до состояния T8, при котором прочность повышается, происходит ухудшение вязкости и/или характеристик РУТ.

[0004] Стойкость к повреждениям представляет собой сочетание вязкости разрушения и сопротивления РУТ. С повышением прочности происходит одновременное понижение вязкости разрушения, и поэтому поддержание сочетания высокой вязкости с повышенной прочностью является желательным свойством любых новых изделий из сплавов. Характеристики РУТ часто измеряют с использованием двух общих видов нагружения: 1) с постоянной амплитудой (ПА) и 2) при спектральной или переменной нагрузке. Последняя предназначена для лучшего отображения той нагрузки, которая ожидается при эксплуатации. Подробности по РУТ-испытаниям с моделированием нагрузки в условиях полета описаны в работе Дж. Шайва «Значение испытаний на усталость при моделировании условий полета», Отчет Делфтского университета (LR-466), июнь 1985 г. [J. Schijve, “The significance of flight-simulation fatigue tests”, Delft University Report (LR-466), June 1985]. РУТ-испытания с постоянной амплитудой проводят с использованием диапазона напряжений, определяемого коэффициентом асимметрии цикла R, т.е. отношением минимального напряжения к максимальному. Скорость роста трещин измеряют как функцию коэффициента интенсивности напряжений (ΔK). При переменной нагрузке рост трещин измеряют снова, но на этот раз сообщают о количестве «полетов». При этом нагрузка является такой, что она имитирует типичные нагрузки при взлете, полете и посадке во время каждого полета, и ее повторяют, моделируя типичные эксплуатационные нагрузки, наблюдаемые для данной детали конструкции самолета. РУТ-испытания при переменной нагрузке являются более репрезентативной характеристикой эксплуатационных качеств сплавов, поскольку они имитируют реальную работу самолета. Существует ряд общих типовых видов спектра переменной нагрузки, а также спектры переменной нагрузки, специфичные для самолета, которые зависят от основных принципов проектирования самолета, а также размера самолета. Предполагается, что самолеты меньших размеров с одним проходом между креслами будут иметь большее количество взлетно-посадочных циклов, чем большие широкофюзеляжные самолеты, которые совершают меньшее количество, но более длительных полетов.

[0005] При переменной нагрузке повышение предела текучести часто будет снижать степень вызванного пластичностью закрытия трещины (что замедляет распространение трещины) и обычно будет приводить к сокращению срока службы. Примером этому послужили эксплуатационные качества недавно разработанного сплава с высокой стойкостью к повреждениям (от англ. High Damage Tolerant, HDT) (обозначенного здесь как 2X24HDT), который проявляет отличные характеристики долговечности при переменной нагрузке в состоянии T351 с более низким пределом текучести в сравнении с состоянием T39 с более высокой прочностью. В идеале конструкторы самолетов хотели бы иметь сплавы, которые обладают повышенными статическими свойствами (прочность на растяжение) с тем же самым или более высоким уровнем стойкости к повреждениям, какой наблюдается в изделиях из сплава 2Х24 в состоянии Т3 (2X24-T3).

[0006] В патенте США №5652063 раскрывается состав алюминиевого сплава Al-Cu-Mg-Ag, в котором отношение Cu-Mg находится в диапазоне примерно 5-9, а содержания кремния и железа составляют вплоть до примерно 0,1 мас.% каждого. Состав согласно этому патенту обеспечивает адекватную прочность, но неприемлемые вязкость разрушения и сопротивление росту усталостной трещины.

[0007] В патенте США № 5376192 также раскрывается алюминиевый сплав Al-Cu-Mg-Ag, имеющий отношение Cu-Mg в диапазоне примерно 2,3-25 и более высокие уровни содержания Fe и Si, порядка примерно до 0,3 и 0,25 мас.% соответственно.

[0008] При этом сохраняется потребность в составах сплавов, имеющих адекватную прочность в сочетании с повышенной стойкостью к повреждениям, включая вязкость разрушения и повышенное сопротивление росту усталостной трещины, особенно при переменной нагрузке.

Сущность изобретения

[0009] Настоящее изобретение удовлетворяет вышеупомянутую потребность, предлагая новый сплав, проявляющий превосходную прочность с той же или лучшей вязкостью и повышенным сопротивлением РУТ, особенно при переменной нагрузке, по сравнению с известными из уровня техники составами и зарегистрированными сплавами, такими как 2524-T3 для листа (фюзеляжа) и 2024-T351/2X24HDT-T351/2324-T39 для листа или плиты (нижней поверхности крыла). Использованный в настоящем документе термин «повышенная стойкость к повреждениям» относится к именно этим улучшенным свойствам.

[0010] Следовательно, в настоящем изобретении предлагается сплав на основе алюминия с повышенной стойкостью к повреждениям, состоящий по существу из примерно 3,0-4,0 мас.% меди; примерно 0,4-1,1 мас.% магния; вплоть до примерно 0,8 мас.% серебра; вплоть до примерно 1,0 мас.% Zn; вплоть до примерно 0,25 мас.% Zr; вплоть до примерно 0,9 мас.% Mn; вплоть до примерно 0,5 мас.% Fe; и вплоть до примерно 0,5 мас.% Si; остальное - по существу алюминий, случайные примеси и элементы, при этом упомянутые медь и магний присутствуют в отношении примерно 3,6-5 частей меди на примерно 1 часть магния. Предпочтительно сплав на основе алюминия является по существу безванадиевым. Отношение Cu:Mg поддерживают на уровне примерно 3,6-5 частей меди на 1 часть магния, более предпочтительно - 4,0-4,5 части меди на 1 часть магния. Не желая быть связанными какой-либо теорией, авторы полагают, что данное отношение придает желаемые свойства изделиям, изготовленным из сплава, имеющего состав согласно настоящему изобретению.

[0011] В дополнительном аспекте изобретения предлагается деформированное или литое изделие, изготовленное из сплава на основе алюминия, состоящего по существу из примерно 3,0-4,0 мас.% меди; примерно 0,4-1,1 мас.% магния; вплоть до примерно 0,8 мас.% серебра; вплоть до примерно 1,0 мас.% Zn; вплоть до примерно 0,25 мас.% Zr; вплоть до примерно 0,9 мас.% Mn; вплоть до примерно 0,5 мас.% Fe; и вплоть до примерно 0,5 мас.% Si; остальное - по существу алюминий, случайные примеси и элементы, при этом упомянутые медь и магний присутствуют в отношении примерно 3,6-5 частей меди на примерно 1 часть магния. Предпочтительно медь и магний присутствуют в отношении примерно 4-4,5 части меди на примерно 1 часть магния. Также предпочтительно, чтобы деформированное или литое изделие, изготовленное из сплава на основе алюминия, было по существу безванадиевым.

[0012] В дополнительном аспекте изобретения предлагается экструдированное или кованое изделие в виде листа или плиты из алюминиевого сплава аэрокосмического назначения с ценным сочетанием прочности, вязкости и коррозионной стойкости, состоящего по существу из от примерно 3,0 до примерно 4,0 мас.% меди, от примерно 0,4 до примерно 1,1 мас.% магния, от 0,20 до 0,40 мас.% марганца, вплоть до примерно 0,5 мас.% железа, вплоть до примерно 0,5 мас.% кремния, вплоть до примерно 0,8 мас.% серебра, вплоть до 0,40 мас.% цинка и вплоть до 0,1 мас.% измельчающей зерно добавки, остальное - алюминий и случайные элементы и примеси. Согласно этому аспекту суммарный массовый процент Ag и Zn составляет по меньшей мере 0,3 мас.%, а упомянутые Cu и Mg присутствуют в отношении примерно 3,6-5 частей Cu на примерно 1 часть Mg. Изделие из такого сплава особенно пригодно для применения в элементах крыла, включая панели и стрингеры, и в элементах фюзеляжа, таких как обшивка, стрингеры и каркас фюзеляжа. Изделие может также применяться в толстых конструкциях, таких как ребра и лонжероны.

[0013] Согласно дополнительному аспекту изделия из сплавов по изобретению обладают по меньшей мере одним из ценных и неожиданных механических свойств, включающих в себя: вязкость (УЭРТ) в ориентации T-L (измеренную с помощью испытания на разрыв образца с надрезом с использованием ASTM B871 (стандарт Американского общества по испытанию материалов)), которая на, по меньшей мере, примерно 60% выше, чем у испытанного аналогичным образом AA 2524HDT-T3 или T8; средняя усталостная долговечность соединений при испытании на перераспределение высокой нагрузки на примерно 60% больше, чем у 2X24HDT, в единицах средней усталостной долговечности (в циклах); а также характер коррозии, который изменяется с межзеренной (в 2X24HDT) на питтинговую (точечную) согласно измерениям по ASTM G110. В дополнительном аспекте изобретения изделия из сплавов обладают одним или более механическими свойствами или комбинациями механических свойств, включая: вязкость, измеренную с помощью испытания на разрыв образца с надрезом с использованием ASTM B871, которая на, по меньшей мере, примерно 40% выше, чем у AA2524, испытанного аналогичным образом и имеющего примерно такие же самые ППР (предел прочности при растяжении) и ПТР (предел текучести при растяжении); вязкость, измеренную с помощью испытания на разрыв образца с надрезом с использованием ASTM B871, которая на, по меньшей мере, примерно 20% выше, чем у испытанного аналогичным образом AA2524, а также, по меньшей мере, примерно 10%-ное повышение ППР и ПТР относительно AA2524; средняя усталостная долговечность соединений при испытании на перераспределение высокой нагрузки на, по меньшей мере, примерно 60% больше, чем у 2X24HDT, в единицах средней усталостной долговечности (в циклах); и изменение типа свойств коррозии с межзеренной на питтинговую согласно измерениям по ASTM G110.

[0014] Поэтому целью настоящего изобретения является обеспечение состава алюминиевого сплава, имеющего улучшенные сочетания прочности, вязкости разрушения и усталостной прочности.

[0015] Дополнительной целью настоящего изобретения является обеспечение деформированных или литых изделий из алюминиевого сплава, имеющих улучшенные сочетания прочности, вязкости разрушения и усталостной прочности.

[0016] Целью настоящего изобретения является обеспечение состава алюминиевого сплава, имеющего улучшенные сочетания прочности, вязкости разрушения и усталостной прочности, причем сплав имеет также низкое отношение Cu:Mg.

[0017] Эти и другие цели настоящего изобретения станут более понятными из следующих фигур, подробного описания и прилагаемой формулы изобретения.

Краткое описание чертежей

[0018] Изобретение далее иллюстрировано следующими чертежами.

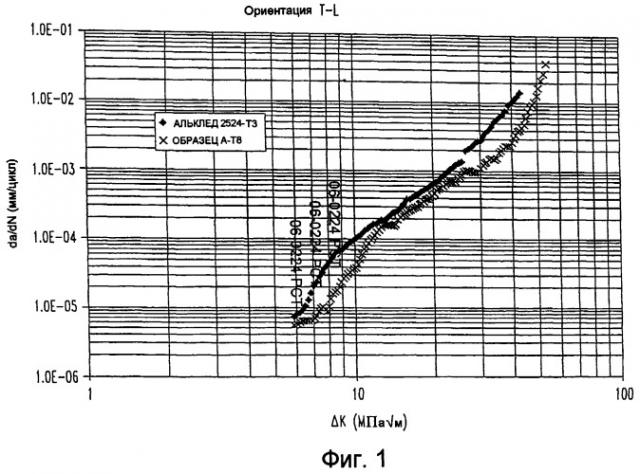

[0019] Фиг.1 представляет собой график, показывающий данные РУТ-испытаний с постоянной амплитудой для 2524-T3 и образца листа A-T8. Испытания были проведены в T-L-ориентации с коэффициентом R, равным 0,1.

[0020] Фиг.2 представляет собой график, показывающий данные РУТ-испытаний с постоянной амплитудой для 2524-T3 и образца листа A-T8. Испытания были проведены в T-L-ориентации с коэффициентом R, равным 0,1.

[0021] Фиг.3 представляет собой график, показывающий данные РУТ-испытаний с постоянной амплитудой для 2X24HDT-T39, 2X24HDT-T89 и образца листа A. Испытания были проведены в T-L-ориентации с коэффициентом R, равным 0,1.

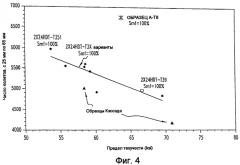

[0022] Фиг.4 представляет собой график, показывающий сравнительные данные полученных при переменной нагрузке характеристик долговечности в зависимости от предела текучести (по сплаву/состоянию) для плит образца A и образца B, а также 2X24HDT.

[0023] Фиг.5 представляет собой график, показывающий сравнительные данные вязкости разрушения в зависимости от предела текучести (по сплаву/состоянию) для плит образца A и образца B, а также 2X24HDT.

[0024] Фиг.6 представляет собой график, показывающий влияние содержания цинка и серебра на механические свойства при растяжении (предел текучести при растяжении, предел прочности при растяжении и относительное удлинение) в L-ориентации.

[0025] Фиг.7 представляет собой график, показывающий влияние содержания цинка и серебра на удельную энергию распространения трещины.

[0026] Фиг.8 представляет собой график, показывающий влияние содержания цинка и серебра на глубину коррозионного воздействия/режим воздействия, измеренные по ASTM G110.

[0027] Фиг.9 представляет собой график, характеризующий предел текучести при растяжении (ПТР) в зависимости от содержания серебра и цинка.

[0028] Фиг.10 представляет собой график, характеризующий предел прочности при растяжении (ППР) в зависимости от содержания серебра и цинка.

[0029] Фиг.11 представляет собой график, характеризующий вязкость (УЭРТ) в зависимости от содержания серебра и цинка.

[0030] Фиг.12 представляет собой график, отображающий влияние серебра на соотношение прочность-вязкость.

[0031] Фиг.13 представляет собой график, характеризующий тип коррозионного воздействия в зависимости от содержания серебра и цинка.

[0032] Фиг.14 представляет собой график, характеризующий влияние холодной деформационной обработки (растяжения) и старения на механические свойства сплавов по настоящему изобретению при растяжении.

Подробное описание предпочтительных вариантов воплощения

[0033] Определения: для описания составов сплавов, которые следуют далее, все ссылки на процентные содержания даны в массовых процентах (мас.%), если иное не указано особо. При ссылке на минимальное значение (например, для прочности или вязкости) или на максимальное значение (например, для скорости роста усталостной трещины) они относятся к уровню, по которому могут быть составлены спецификации для материалов, или к уровню, который можно гарантировать в материале, или к уровню, на который конструктор корпуса воздушного судна (с соблюдением коэффициента запаса прочности) может полагаться при проектировании. В некоторых случаях он может иметь статистическую основу, например 99% продукции соответствуют или, как предполагается, будут соответствовать 95%-ному доверительному интервалу при использовании стандартных статистических методов.

[0034] При ссылке на диапазон числовых значений в данном документе подразумевается, что такие диапазоны включают все до единого целые и/или дробные числа между указанными минимальным и максимальным значениями диапазона. Например, диапазон в примерно 3,0-4,0 мас.% меди явно включает в себя все промежуточные значения в примерно 3,1; 3,12; 3,2; 3,24; 3,5, полностью до конца и включая 3,61; 3,62; 3,63 и 4,0 мас.% Cu. То же самое относится ко всем другим нижеизложенным диапазонам элементов, таким как отношение Cu:Mg, составляющее между примерно 3,6 и 5.

[0035] В настоящем изобретении предлагается сплав на основе алюминия с повышенной стойкостью к повреждениям, состоящий по существу из примерно 3,0-4,0 мас.% меди; примерно 0,4-1,1 мас.% марганца; вплоть до примерно 0,8 мас.% серебра; вплоть до примерно 1,0 мас.% Zn; вплоть до примерно 0,25 мас.% Zr; вплоть до примерно 0,9 мас.% Mn; вплоть до примерно 0,5 мас.% Fe; и вплоть до примерно 0,5 мас.% Si; остальное - по существу алюминий, случайные примеси и элементы, при этом упомянутые медь и магний присутствуют в отношении примерно 3,6-5 частей меди на примерно 1 часть магния. Предпочтительно, чтобы медь и магний присутствовали в отношении примерно 4-4,5 части меди на примерно 1 часть магния.

[0036] Использованный в настоящем документе термин «по существу без» означает, что нет сколько-нибудь существенного количества этого компонента, целенаправленно введенного в состав для придания данному сплаву определенного свойства, при этом следует понимать, что ничтожные количества случайных элементов и/или примесей иногда могут попадать в желаемое конечное изделие. Например, по существу безванадиевый сплав должен содержать менее примерно 0,1% V или более предпочтительно менее примерно 0,05% V из-за загрязнения вследствие случайных добавок или в результате контакта с каким-либо обрабатывающим и/или захватывающим оборудованием. Во многих из предпочтительных вариантов воплощения данного изобретения сплавы являются по существу безванадиевыми, хотя для других из них нет необходимости в таком ограничении.

[0037] Сплав на основе алюминия по настоящему изобретению необязательно дополнительно содержит измельчающую зерно добавку. Такой измельчающей зерно добавкой может быть титан, соединение титана или керамическое соединение. Измельчающая зерно добавка, при ее наличии, обычно присутствует в количестве, находящемся в диапазоне вплоть до примерно 0,1 мас.%, более предпочтительно - примерно 0,01-0,05 мас.%. Что касается титана, то все массовые процентные содержания титановой измельчающей зерно добавки, используемой в настоящем изобретении, относятся к количеству титана или к количеству содержащего титан соединения в случае соединений титана, как должно быть понятно специалисту в данной области техники. Титан используют во время осуществления операции непрерывного литья в кристаллизатор («бесслиткового» литья) для модификации и регулирования размера и формы зерна в литом состоянии, и он может быть добавлен непосредственно в печь или в виде стержня для измельчения зерна. В случае введения стержней для измельчения зерна можно использовать соединения титана, включая, но не ограничиваясь этим, TiB2 или TiC или другие соединения титана, известные в данной области техники. Добавляемое количество должно быть ограничено, поскольку избыточные добавки титана могут привести к появлению частиц нерастворимой второй фазы, которых необходимо избежать.

[0038] Более предпочтительные количества различных элементов, входящих в состав вышеупомянутого сплава, включают в себя следующие: магний присутствует в количестве, находящемся в диапазоне примерно 0,6-1,1 мас.%; серебро присутствует в количестве, находящемся в диапазоне примерно 0,2-0,7 мас.%; а цинк присутствует в количестве, находящемся в диапазоне вплоть до примерно 0,6 мас.%. Альтернативно, цинк может быть частично заменен серебром, при этом суммарное количество цинка и серебра составляет вплоть до примерно 0,8-0,9 мас.%.

[0039] В сплав могут быть введены добавки-дисперсоиды или добавки-ингибиторы рекристаллизации для регулирования развития зеренной структуры во время осуществления операций горячей деформационной обработки, таких как горячая прокатка, экструзия (выдавливание) или ковка. Одной из добавок-дисперсоидов может быть цирконий, который образует частицы Al3Zr, которые ингибируют рекристаллизацию. Вместо циркония или в дополнение к цирконию можно также добавлять марганец, так что обеспечивается сочетание двух дисперсоидообразующих элементов, которые позволяют улучшить регулирование зеренной структуры в готовом изделии. Марганец, как известно, повышает содержание второй фазы в готовом изделии, что может оказывать вредное влияние на вязкость разрушения; следовательно, уровень выполняемых добавок будет регулироваться для оптимизации свойств сплава.

[0040] Предпочтительно цирконий будет присутствовать в количестве, находящемся в диапазоне вплоть до примерно 0,18 мас.%; марганец более предпочтительно будет присутствовать в количестве, находящемся в диапазоне вплоть до примерно 0,6 мас.%, а наиболее предпочтительно - примерно 0,3-0,6 мас.%. Также предпочтительно, когда марганец будет присутствовать в количестве от примерно 0,20 до 0,40 мас.%. Вид готового изделия будет влиять на предпочтительный диапазон выбранных добавок-дисперсоидов.

[0041] Вместо или вдобавок к цирконию или марганцу могут быть также использованы другие добавки-дисперсоиды или ингибиторы рекристаллизации, включая Cr, Sc, Hf и Er. Например, сплав на основе алюминия по настоящему изобретению может дополнительно содержать скандий, который может добавляться в качестве дисперсоида или измельчающего зерно элемента для регулирования размера зерна и зеренной структуры. Скандий, при его присутствии, будет добавляться в количестве, находящемся в диапазоне вплоть до примерно 0,25 мас.%, более предпочтительно - вплоть до примерно 0,18 мас.%.

[0042] Другие элементы, которые можно добавлять во время операций литья, включают в себя бериллий и кальций, но не ограничены ими. Эти элементы используют для регулирования или ограничения окисления расплавленного алюминия. Эти элементы рассматриваются в качестве следовых элементов при добавках, обычно меньших чем примерно 0,01 мас.%, а предпочтительными являются добавки менее примерно 100 м.д. (миллионных долей).

[0043] Сплавы по настоящему изобретению характеризуются предпочтительными диапазонами содержания других элементов, которые обычно рассматриваются в качестве примесей и поддерживаются в определенных рамках. Наиболее распространенными из этих примесных элементов являются железо и кремний, и там, где требуются высокие уровни стойкости к повреждениям (как в изделиях аэрокосмического назначения), уровни содержания Fe и Si предпочтительно поддерживают относительно низкими для ограничения образования составляющих фаз Al7Cu2Fe и Mg2Si, которые являются вредными для вязкости разрушения и сопротивления росту усталостной трещины. Эти фазы обладают низкой твердофазной растворимостью в Al-м сплаве и, образовавшись, не могут быть устранены путем термических обработок. Добавки Fe и Si поддерживают на уровне менее примерно 0,5 мас.% каждого. Предпочтительно их суммарный максимальный уровень поддерживают ниже примерно 0,25 мас.%, при более предпочтительном суммарном максимальном содержании ниже примерно 0,2 мас.% для изделий аэрокосмического назначения. Другие случайные элементы/примеси могут включать, например, натрий, хром или никель.

[0044] В дополнительном аспекте изобретения предлагается деформированное или литое изделие, изготовленное из сплава на основе алюминия, состоящего по существу из примерно 3,0-4,0 мас.% меди; примерно 0,4-1,1 мас.% магния; вплоть до примерно 0,8 мас.% серебра; вплоть до примерно 1,0 мас.% Zn; вплоть до примерно 0,25 мас.% Zr; примерно до 0,9 мас.% Mn; вплоть до примерно 0,5 мас.% Fe; и вплоть до примерно 0,5 мас.% Si; остальное - по существу алюминий, случайные примеси и элементы, при этом упомянутые медь и магний присутствуют в отношении примерно 3,6-5 частей меди на примерно 1 часть магния. Предпочтительно медь и магний присутствуют в отношении примерно 4-4,5 части меди на примерно 1 часть магния. Также предпочтительно, чтобы это деформированное или литое изделие, изготовленное из сплава на основе алюминия, было по существу безванадиевым. Дополнительными предпочтительными вариантами реализации являются те, которые описаны выше для состава сплава.

[0045] Использованный в настоящем документе термин «деформированное изделие» относится к любому деформированному изделию в том смысле, который подразумевается под этим термином в данной области техники, включая, но не ограничиваясь этим, катаные изделия, такие как поковки, полученные выдавливанием или прессованием профили, включая стержни и прутки, и т.п. Предпочтительной категорией деформированных изделий являются аэрокосмические деформированные изделия, такие как листы или плиты, используемые для изготовления фюзеляжа или крыла самолета, или другие деформированные формы, пригодные для использования в аэрокосмической промышленности в том смысле, который понимается под этим термином специалистом в данной области техники. Предпочтительно аэрокосмические деформированные изделия включают элементы фюзеляжа, включая обшивку, панели и стрингеры, или элементы крыла, включая обшивку нижней поверхности крыла, стрингеры и панели, и толстые конструктивные элементы, такие как лонжероны и ребра. Альтернативно, сплав по настоящему изобретению можно использовать в любом из вышеупомянутых деформированных видов в других изделиях, таких как изделия, предназначенные для других отраслей промышленности, включая автомобильную и другие отрасли транспорта, отдых/развлечения/спорт и других назначений. В дополнение к этому, изобретенный сплав может быть также использован в качестве литейного сплава в том смысле, который подразумевается под этим термином в данной области техники, где производят изделия определенной формы.

[0046] В дополнительном аспекте настоящего изобретения предлагается композиционное изделие с матрицей или с металлической матрицей, выполненной из сплава с описанным выше составом.

[0047] В соответствии с изобретением предпочтительный сплав превращают в полученный из слитка продукт, пригодный для горячей деформационной обработки или прокатки. Например, большие слитки вышеупомянутого состава могут быть отлиты полунепрерывным способом, а затем подвергнуты удалению поверхностного слоя или механической обработке для удаления поверхностных дефектов, насколько это необходимо или требуется для обеспечения хорошей прокатной поверхности. Слиток можно затем подвергнуть предварительному нагреву для гомогенизации и превращения его внутренней структуры в твердый раствор. Подходящая обработка предварительным нагревом состоит в нагреве слитка до примерно 900-980°F. Является предпочтительным, чтобы гомогенизация проводилась при совокупном времени выдержки порядка примерно от 12 до 24 часов.

[0048] Слиток затем подвергают горячей прокатке для получения изделия с желаемыми размерами. Горячую прокатку следует начинать, когда слиток находится при температуре, которая существенно выше примерно 850°F, например около 900-950°F. Для некоторых изделий является предпочтительным проводить такую прокатку без подогрева, т.е. используя мощность прокатного стана для поддержания температуры прокатки выше желаемого минимума. Горячую прокатку затем продолжают обычно в реверсивном горячем прокатном стане до достижения желаемой толщины конечного продукта-плиты.

[0049] В соответствии с данным изобретением желательная толщина горячекатаной плиты для применения в обшивке нижней поверхности крыла составляет, как правило, примерно от 0,35 до 2,2 дюйма или около этого, а предпочтительно - в пределах примерно от 0,9 до 2 дюймов. Согласно нормативам Алюминиевой ассоциации листовые изделия имеют толщину менее 0,25 дюйма; изделия с толщиной свыше 0,25 дюйма называют плитами.

[0050] В дополнение к предпочтительным вариантам реализации данного изобретения, касающимся обшивки нижней поверхности крыла и стенок лонжерона, другие применения данного сплава могут включать в себя полученные экструзией стрингеры. При проведении экструзии сплав по настоящему изобретению сначала нагревают до примерно 650-800°F, предпочтительно - примерно 675-775°F, и осуществляют уменьшение площади поперечного сечения при относительном сужении (или степени вытяжки), по меньшей мере, примерно 10:1.

[0051] Горячекатаную плиту или другие виды деформированных изделий по настоящему изобретению предпочтительно подвергают термической обработке на твердый раствор (SHT) при одной или более температурах примерно от 900°F до 980°F с целью перевода значительных частей, а предпочтительно - всех или по существу всех, растворимых магния и меди в раствор, но опять следует понимать, что при не всегда совершенных физических процессах, вероятно, не все последние остатки этих основных легирующих компонентов могут быть полностью растворены во время стадии(й) SHT (или растворения). После нагрева до описанных выше повышенных температур продукт-плиту по настоящему изобретению следует быстро охладить или закалить для завершения термической обработки на твердый раствор. Такое охлаждение обычно выполняют путем погружения в бак подходящего размера с водой или путем использования водоразбрызгивателей, хотя в качестве дополнительного или заменяющего средства охлаждения можно использовать воздушную закалку.

[0052] После закалки данное изделие может быть подвергнуто холодной деформационной обработке и/или растяжению для развития достаточной прочности, снятия внутренних напряжений и выпрямления изделия. Степень деформации в холодном состоянии (например, холодной прокатки, холодного сжатия) может составлять вплоть до примерно 11%, при предпочтительном диапазоне - примерно от 8 до 10%. Последующее растягивание такого подвергнутого холодной деформационной обработке изделия будет достигать максимум примерно 2%. В отсутствие холодной прокатки изделие можно растягивать максимум на примерно 8% при предпочтительном уровне растяжения в диапазоне от 1 до 3%.

[0053] После быстрой закалки и холодной деформационной обработки, если она желательна, изделие подвергают искусственному старению путем нагревания до соответствующей температуры для повышения прочности и других свойств. При одной предпочтительной термической обработке старением изделие в виде плиты из дисперсионно-твердеющего сплава подвергают одной стадии, фазе или операции старения. Общеизвестно, что линейное изменение температуры вверх до и/или вниз от заданной или целевой температуры обработки само по себе может вызвать эффекты выделения вторичных фаз (старения), которые могут, а зачастую и должны быть приняты во внимание при интеграции таких условий линейного изменения температуры и вызываемым ими эффектов дисперсионного твердения в общий процесс обработки старением. Такая интеграция очень подробно описана в патенте США №3645804, выданном Пончелу (Ponchel). При линейном изменении температуры и его соответствующей интеграции две или три фазы термической обработки изделия согласно практике старения могут быть для удобства осуществлены в одной единственной программируемой печи; однако каждая стадия (этап или фаза) будет более полно описана как отдельная операция. При обработке искусственным старением можно использовать одну единственную основную стадию старения, такую как нагрев до 375°F, при обработке старением в предпочтительном диапазоне от 290 до 330°F. Продолжительность старения может доходить вплоть до 48 часов, при предпочтительном диапазоне примерно от 16 до 36 часов в зависимости от температуры искусственного старения.

[0054] Система обозначения состояний была разработана Алюминиевой ассоциацией и имеет общее употребление для описания основной последовательности этапов, используемых для получения различных состояний. В этой системе состояние T3 описывается как состояние после термической обработки на твердый раствор, холодной деформационной обработки и естественного старения до достижения по существу стабильного состояния, при этом было признано влияние используемой холодной деформационной обработки на пределы механических свойств. Обозначение T6 охватывает изделия, подвергнутые термической обработке на твердый раствор и искусственному старению, но с небольшой холодной деформационной обработкой или без нее, так что эта холодная деформационная обработка считается не влияющей на пределы механических свойств. Состояние T8 обозначает изделия, подвергнутые термической обработке на твердый раствор, холодной деформационной обработке и искусственному старению, но при этом холодная деформационная обработка признается влияющей на пределы механических свойств.

[0055] Предпочтительно изделие находится в состоянии типа T6 или T8, включая любое из серий T6 или T8. Другие подходящие состояния включают в себя, но не ограничены ими, T3, T39, T351 и другие состояния в серии T3X. Также допускается, чтобы изделие поставлялось в состоянии T3X и подвергалось деформации или процессу формовки с получением элемента конструкции уже изготовителем самолета. После такой операции изделие может быть использовано в состоянии T3X или состарено до состояния T8X.

[0056] Формовка со старением может обеспечивать более низкие производственные затраты, допуская создание более сложных форм крыла. Во время формовки со старением детали зажимают в штампе при повышенной температуре, обычно между примерно 250°F и примерно 400°F, в течение от нескольких до десятков часов и получают желаемые контуры в результате релаксации напряжений. Если необходимо использовать более высокую температуру обработки искусственным старением, например обработку выше 280°F, то металлу в ходе обработки искусственным старением можно придать желаемую форму или деформировать его до желаемой формы. Вообще говоря, большинство предусматриваемых видов деформации являются относительно простыми, такими как очень плавное искривление по ширине и/или длине элемента-плиты.

[0057] Обычно материал плиты нагревают до примерно 300°F-400°F, например около 310°F, помещают на выпуклую форму и нагружают при помощи зажимов или приложения нагрузки на противоположных краях плиты. Плита более или менее принимает контур формы за относительно короткий период времени, но при охлаждении немного пружинит назад при удалении силы или нагрузки. Кривизну контура формы слегка увеличивают относительно желаемой формовки плиты для того, чтобы компенсировать это упругое последействие. Если желательно, этап обработки искусственным старением при низкой температуре вблизи 250°F может предшествовать и/или следовать за формовкой со старением. Альтернативно, формовка со старением может быть осуществлена при такой температуре, как примерно 250°F, до или после старения при более высокой температуре, такой как примерно 330°F. Специалист в данной области техники способен определить соответствующий порядок и температуры каждого этапа исходя из желаемых свойств и характера конечного изделия.

[0058] Элемент-плита может быть подвергнут механической обработке после любого этапа, например, путем придания плите конусности таким образом, чтобы часть плиты, предназначенная находиться ближе к фюзеляжу, была толще, а часть плиты, наиболее близкая к законцовке крыла, была тоньше. При желании может быть также осуществлена дополнительная механическая обработка или другие операции по приданию формы до или после обработки формовкой со старением.

[0059] Согласно уровню техники материал облицовки нижней поверхности крыла для последних нескольких поколений современных коммерческих (гражданских) реактивных воздушных судов обычно выбирали из семейства сплавов 2X24 в естественно состаренном состоянии, таком как T351 или T39, причем термическое воздействие во время формовки со старением было минимизировано для того, чтобы сохранить желательные характеристики материала в естественно состаренных состояниях. В отличие от этого, сплавы по настоящему изобретению используют предпочтительно в искусственно состаренных состояниях, таких как состояния T6 и T8, и при этом обработка искусственным старением может быть осуществлена одновременно во время формовки со старением, не вызывая какого-либо ухудшения их желаемых свойств. Способность сплава по изобретению приобретать желаемые контуры в ходе формовки со старением является либо такой же, либо даже лучшей, чем у используемых в настоящее время сплавов 2X24.

ПРИМЕР

[0060] При получении изобретенных составов сплавов для иллюстрации улучшения механических свойств методом непрерывного литья в кристаллизатор (т.н. «бесслиткового» литья, от англ. «Direct Chill», D.C.) были отлиты слитки с поперечным сечением 6×16 дюймов в качестве образцов A-D, составы которых указаны в Таблицах 1 и 2. После отливки со слитков снимали поверхностный слой до примерно 5,5-дюймовой толщины в целях их подготовки к гомогенизации и горячей прокатке. Слитки гомогенизировали партиями, используя многостадийный процесс с последней стадией выдержки (томления) при температуре примерно от 955 до 965°F в течение 24 часов. Слитки подвергали начальной горячей прокатке до промежуточной толщины сляба, а затем подогревали до примерно 940°F для завершения операции горячей прокатки, при этом подогрев использовали, когда температуры горячей прокатки падали ниже примерно 700°F. Образцы были подвергнуты горячей прокатке до примерно 0,75 дюйма в случае плиты и примерно 0,18 дюймов - в случае листа. После горячей прокатки листовые образцы были подвергнуты холодной прокатке н