Способ получения металлического порошка

Иллюстрации

Показать всеИзобретение относится к электролитическому получению мелкодисперсных металлических порошков, которые могут быть использованы в качестве катализаторов или фильтрующих материалов. Частицы металла из электролита осаждают на подложку до окончания стадии формирования из некристаллических зародышей икосаэдрических микро- и наночастиц. Затем частицы подвергают отжигу в нейтральной среде при температуре 450-500°С с выдержкой в течение 25-60 минут. Нагрев до температуры отжига ведут со скоростью 5-15°С/мин. После отжига создают условия для разрушения частиц. Полученные микро- и наночастицы отделяют от подложки перед отжигом или после отжига. Обеспечивается увеличение удельной поверхности полученных порошков и повышение эффективности их применения. 2 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к области электролитического получения мелкодисперсных металлических порошков и может быть применено при изготовлении порошков для их использования в качестве катализаторов или фильтрующих материалов.

Известен способ электроосаждения для приготовления медного порошка с низкой плотностью и высокой удельной поверхностью (патент США №6036839, заявлен 04.02.1998 г., МПК 7 С25С 1/12). По этому способу порошок получают с помощью электроосаждения из электролита с концентрацией ионов меди 2,7 г/литр и свободных ионов хлоридов 100…200 г/литр без органических добавок при температуре 25±10°С при определенном сочетании технологических параметров. Известный способ обеспечивает повышение удельной поверхности частиц порошка до 0,5…2,0 м2/г и снижение плотности порошка до 0,2…0,6 г/см3. Использование такого порошка в порошковой металлургии позволяет уменьшить количество пор и повысить прочность спеченных изделий. Однако порошки, полученные по известному способу, имеют сплошное сечение частиц, что не обеспечивает возможность дальнейшего повышения их удельной поверхности для увеличения эффективности порошков при их применении в качестве фильтрующего материала или катализатора.

Известен также способ получения металлических порошков, защищенный патентом РФ №2325472 от 05.07.2006 г., который принят за прототип. По прототипу электроосаждение ведут на подложку из электропроводного материала, индифферентного по отношению к осаждаемому металлу и обладающего низкой теплопроводностью до окончания стадии формирования из некристаллических зародышей пентагональных микро- и наночастиц с полостью внутри. Полученные частицы отделяют от подложки, после чего создают условия для их разрушения внутренними напряжениями. Для этого уменьшают толщину оболочки частиц, например, травлением, или повышают температуру, либо увеличивают размер частиц. Способ по прототипу позволяет увеличить удельную поверхность порошков после электроосаждения. Однако в процессе электроосаждения образующиеся микро- и наночастицы формируются на подложке неравномерно, часть их не успевает сформироваться до образования внутренней полости. В результате после создания условий для разрушения внутренними напряжениями взрывообразно разрушаются не все частицы, а только те, в которых успела образоваться полость. Это снижает эффективность способа по прототипу.

Технический результат предлагаемого способа - повышение эффективности применения металлических порошков в качестве катализаторов или фильтрующих материалов путем увеличения их удельной поверхности после электроосаждения.

Предлагаемый способ заключается в том, что производят электроосаждение металла из электролита на подложку. Затем создают условия для разрушения полученных микро- и наночастиц внутренними напряжениями. В отличие от прототипа электроосаждение ведут до окончания стадии формирования из некристаллических зародышей икосаэдрических микро- и наночастиц, а затем частицы подвергают отжигу, после чего создают условия для разрушения частиц. Отжиг икосаэдрических микро- и наночастиц производят в вакууме или в инертном газе при температуре 450…500°С и выдерживают при этой температуре в течение 25…60 минут. Нагрев до температуры отжига ведут со скоростью 5…15°С/мин. Перед отжигом полученные микро- и наночастицы отделяют от подложки или производят отжиг, нагревая подложку с образовавшимися на ней микро- и наночастицами. В последнем случае частицы отделяют от подложки после отжига.

Применение предлагаемого способа повысит эффективность применения металлического порошка в связи с тем, что в процессе отжига поры внутри икосаэдрических микро- и наночастиц, возникшие в процессе образования этих частиц, под действием поля упругих напряжений дисклинационных дефектов частиц будут дрейфовать к их центру, объединяться и формировать полость. Это увеличит число частиц, содержащих такую полость, что после создания условий для разрушения частиц повысит площадь поверхности частиц. Кроме того, в процессе отжига поверхность частиц становится шероховатой, на ней появляются нитевидные нанокристаллы, что дополнительно увеличит площадь частиц. Все это повысит эффективность применения металлического порошка в качестве фильтрующего материала или катализатора,

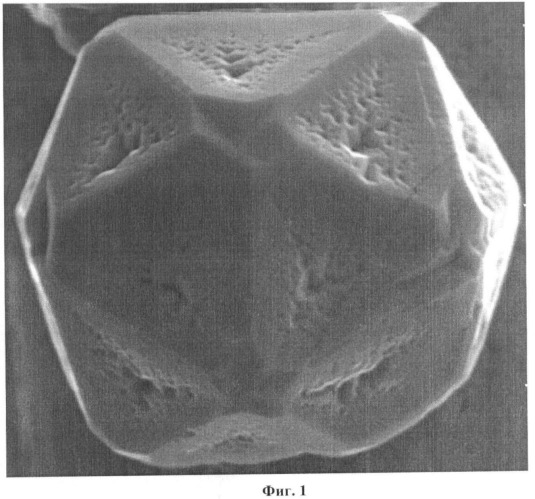

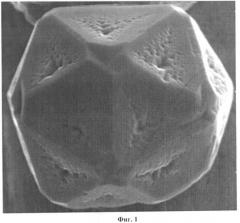

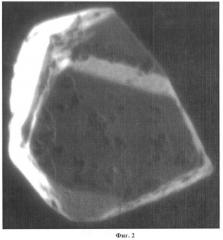

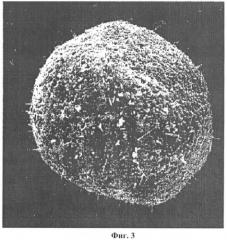

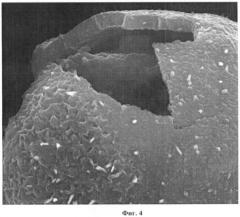

Изобретение иллюстрируется чертежами, где на фиг.1 показана икосаэдрическая микрочастица, полученная в результате электроосаждения, на фиг.2 - разрез той же частицы с порами, на фиг.3 - такая же частица после отжига по предлагаемому способу, на фиг.4 - то же, после разрушения внутренними напряжениями (увеличено в 5 раз по сравнению с фиг.3).

Предлагаемый способ осуществляется следующим образом.

Из электролита на электропроводную подложку осаждают металл. Электроосаждение ведут до окончания стадии формирования из некристаллических зародышей ограненных икосаэдрических микро- и наночастиц (фиг.1). Поскольку процесс электроосаждения металла протекает в далеких от термодинамического равновесия условиях, то структура формирующихся частиц тоже будет неравновесной. Это обуславливает образование дефектов кристаллического строения частиц. Вблизи поверхности растущего кристалла зарождаются неравновесные вакансии. Это ведет к тому, что внутри образующихся кристаллов возникает большое количество микропор, равномерно распределенных по объему (фиг.2). Процесс электроосаждения прекращают после образования огранки на поверхности растущих микро- и наночастиц, хорошо видной на фиг.1. Наличие огранки свидетельствует о наличии пор внутри частицы.

После окончания процесса электроосаждения образовавшиеся частицы подвергают отжигу в нейтральной среде при температуре 450…500°С, с выдержкой tВ при этой температуре в течение 25…60 минут. Нагрев до температуры отжига ведут со скоростью 5…15°С/мин. Перед отжигом образовавшиеся частицы отделяют от подложки. По другому варианту отжиг производят, нагревая подложку с образовавшимися на ней частицами металла, и отделяют частицы от подложки после окончания отжига.

В процессе отжига под действием поля упругих напряжений дефекта дисклинационного типа, содержащегося в икосаэдрическом микро- или нанокристалле, образовавшиеся внутри его микропоры будут дрейфовать к центру кристалла, объединяться и формировать полость (фиг.4). В процессе отжига поверхность частиц становится шероховатой, на ней появляются нитевидные нанокристаллы (фиг.3), что дополнительно увеличивает площадь поверхности частиц. Все это повысит эффективность применения металлического порошка в качестве фильтрующего материала или катализатора.

В качестве нейтральной среды при отжиге используют вакуум или инертный газ. Применение нейтральной среды исключает возможность химических реакций компонентов среды с материалом обрабатываемых частиц при нагреве (например, окисления), что могло бы отрицательно повлиять на возможность образования полости внутри обрабатываемых частиц и ухудшить адсорбционные или каталитические свойства получаемого порошка.

Предлагаемые параметры режима отжига обусловлены следующими причинами.

Скорость нагрева до температуры отжига выбрана в пределах Vнагр<5…15°С/мин потому, что при Vнагр<5°С/мин резко падает производительность процесса отжига. При Vнагр>15°С/мин в результате термического расширения металла обрабатываемых частиц будет иметь место резкий рост напряжений в объеме этих частиц, что приведет к образованию местных разрушений частиц до начала формирования в них внутренней полости. Это не позволит сформировать полость и произвести взрывообразное разрушение частиц. В результате не удастся увеличить поверхность частиц порошка и улучшить его свойства как катализатора или фильтрующего материала. При температуре отжига Тo<450°С огранка частиц не теряется даже при максимальном времени выдержки, процесс диффузии пор идет медленно и может не дойти до образования полостей внутри частиц. Отжиг становится не эффективным. При Тo>500°С возможно оплавление наноструктурных объектов на поверхности частиц и самих частиц, что резко уменьшит площадь активной поверхности частиц. Время выдержки при температуре отжига определяется временем диффузии пор до образования полости внутри частиц. При tв<25 минут полость внутри частиц может не успеть сформироваться. При tв>60 минут существенно снижается производительность процесса отжига.

После окончания отжига создают условия для разрушения частиц в результате воздействия образовавшихся в них внутренних напряжений. Эти условия могут быть созданы любым известным способом, например уменьшением толщины оболочки путем травления или дополнительным нагревом, как это делают при осуществлении способа по прототипу. В результате частицы взрывообразно разрушаются, что более чем вдвое увеличивает площадь их поверхности. Поскольку при предлагаемом способе внутренней полостью будет обладать по сравнению с прототипом большее количество частиц, эффективность предлагаемого способа будет выше, чем способа по прототипу. Кроме того, часть частиц будет обладать шероховатой поверхностью с наличием на ней нитевидных нанокристаллов, что так же увеличит активную поверхность частиц порошка, полученного по предлагаемому способу.

Предлагаемый способ может быть осуществлен с помощью известных в технике средств. Электроосаждение металла на подложку и отделение частиц от подложки может вестись так же, как и при способе по прототипу:

электроосаждение в известных гальванических ваннах, а отделение частиц - с помощью лезвийного инструмента. Окончание стадии формирования из некристаллических зародышей ограненных икосаэдрических микро- и наночастиц можно определять по времени электроосаждения данного металла при данном режиме процесса, которое можно заранее определить опытным путем. Отжиг частиц как вместе с подложкой, так и отделенных от нее частиц можно производить в известных, например, муфельных печах для термообработки. Нейтральную атмосферу при отжиге можно обеспечить, помещая частицы в печь в герметичном контейнере, из которого откачан воздух, или через который в процессе отжига продувают инертный газ.

Возможность осуществления предлагаемого способа проверяли экспериментально. На подложку из аустенитной хромоникелевой стали Х18Н10Т производили электроосаждение меди из электролита, содержащего 250 г/литр CuSO4·5H2O и 90 г/литр H2SO4. Процесс вели при плотности катодного тока 6 А/м2 в течение 25 минут. Морфологию полученных частиц исследовали с помощью электронного микроскопа LEO 1455 VP. Оказалось, что при выбранных параметрах режима электроосаждения на подложке сформировались икосаэдрические микрочастицы размером в поперечнике 28… 32 мкм с явно выраженными гранями (фиг.1). Поперечный разрез частицы, выполненный ионным пучком в камере на комплексе сканирующего микроскопа КВАНТА, показал, что внутри микрочастиц сформировались относительно равномерно расположенные по их объему поры средним размером в поперечнике 0,8…1,6 мкм (фиг.2). Частицы отделяли от подложки, соскабливая их лезвием бритвы. Полученный порошок подвергали отжигу на вакуумном универсальном посту ВУП-2 при температуре 500°С с выдержкой при этой температуре в течение 30 минут. Нагрев до температуры отжига вели со скоростью 10°С/мин. После загрузки обрабатываемого порошка рабочую зону вакуумировали до остаточного давления 1·10-3 мм рт.столба. Оказалось, что в процессе отжига частицы потеряли огранку, их поверхность стала шероховатой, и на ней образовались равномерно расположенные нитевидные нанокристаллы длиной 3…5 мкм и диаметром 40…60 нм (фиг.3), а внутри частиц сформировалась полость. Толщина стенки оболочки частицы составляла при этом 0,35…0,45 мкм (фиг.4).

После отжига создавали условия для разрушения обработанных частиц. Для этого частицы подвергали химическому травлению в щелочном растворе, содержащем 40 мл Н2О, 40 мл NH4OH и 10 мл H2O2 в течение 40 с. В результате частицы взрывообразно разрушались так же, как и при способе по прототипу. Однако количество разрушившихся частиц по сравнению со способом по прототипу увеличилось на 25…30%. При этом поверхность не разрушившихся частиц осталась шероховатой, часть нитевидных кристаллов на ней после травления также осталась.

Результаты опытной проверки подтвердили эффективность предлагаемого способа.

Таким образом, предлагаемый способ обеспечивает технический эффект, заключающийся в повышении эффективности применения металлических порошков в качестве катализаторов или фильтрующих материалов путем увеличения их удельной поверхности после электроосаждения. Предлагаемый способ может быть осуществлен с помощью известных в технике средств. Следовательно, предлагаемый способ обладает промышленной применимостью.

1. Способ получения металлического порошка, включающий электроосаждение микро- и наночастиц металла на подложку и создание условий для их разрушения внутренними напряжениями, отличающийся тем, что электроосаждение ведут до окончания стадии формирования из некристаллических зародышей ограненных икосаэдрических микро- и наночастиц, а полученные частицы подвергают отжигу в нейтральной среде при температуре 450-500°С с выдержкой в течение 25-60 мин, при этом нагрев до температуры отжига ведут со скоростью 5-15°С/мин.

2. Способ по п.1, отличающийся тем, что отжиг проводят в вакууме или в инертном газе.

3. Способ по п.1, отличающийся тем, что полученные микро- и наночастицы отделяют от подложки перед отжигом или после отжига.