Амортизатор для гашения вибраций с амортизирующим телом, способствующим образованию пены

Иллюстрации

Показать всеАмортизатор предназначен для гашения вибраций в станках и инструментодержателях с, по меньшей мере, одним продольным амортизирующим телом (1) с двумя концевыми поверхностями (21, 22) и продольной поверхностью (20) между ними. Амортизирующее тело помещено в продольную полость (15) с амортизирующей текучей средой. Амортизирующая текучая среда включает часть жидкости и часть газа, при этом поверхность (14) полости и/или поверхность амортизирующего тела выполнена прерывистой для оказания влияния на образование пены в амортизирующей текучей среде во время работы станка. Технический результат: повышение эффективности гашения вибраций за счет пенообразования. 13 з.п. ф-лы, 15 ил.

Реферат

Настоящее изобретение относится к амортизатору для гашения вибраций с амортизирующим телом в амортизирующей текучей среде, при этом амортизирующее тело или полость, в которую помещено это амортизирующее тело, способствует образованию пены.

Амортизатор предназначен, в частности, но не исключительно, для фрезерных станков и для подобных инструментальных держателей, которые используются в станках. Обычными примерами являются концевые фрезы, которые используются в металлорежущих станках (токарных, фрезерных и т.д.). Устройство может быть также использовано в крепежных плашках и других частях станка в дополнение к обрабатываемому элементу. В результате слишком низкой динамической жесткости такой конструкции в ней обычно возникают автоколебания.

Хорошо известны различные типы амортизирующих устройств, и одно из подобных устройств описано в норвежском патенте №128725. Этот патент относится к амортизирующему телу, которое обязательно должно быть помещено в отверстие в расточной оправке, поскольку канальное отверстие является существенной частью демпфирующего устройства, имея в виду, что амортизирующий эффект является результатом взаимодействия между амортизирующим телом и самим этим отверстием, осуществляющимся посредством упругих элементов, находящихся между ними.

В публикации №0120609 показано устройство для гашения колебаний. Устройство включает в себя амортизирующее тело, помещенное в канальное отверстие. По каждой из сторон амортизирующего тела размещены пружинные шайбы. Для поддержания пружин пружинных шайб неизменными имеются конические защелкивающиеся шайбы. Эти пружинные шайбы сжаты во время демпфирования, выполняемого устройством.

Развитие идет в направлении постоянного увеличения соотношения между длиной и диаметром (консольности) инструментальных держателей. При этом динамическая жесткость инструментального держателя уменьшается, что предъявляет дополнительные требования к амортизирующему устройству, которое должно быть приспособлено к этой ситуации. В соответствии с современным состоянием техники проблема заключается в том, что для адаптации устройства к этим новым условиям необходимо уменьшить частоту системы. Это потребует либо использования упругих элементов с меньшим коэффициентом упругости, либо амортизирующего тела с большей массой.

Другие патенты, которые следует упомянуть, являются патенты США №4061438 и №2699696, каждый из которых описывает массу определенного типа, расположенную в полости и окруженную жидкостью с амортизирующими свойствами.

Ни в одном из патентов не упоминается важность пенообразования (смешение воздуха с маслом) для достижения хорошей функции демпфирования даже при небольших усилиях и для исключения прилипания амортизирующего тела вследствие засасывания в прилегающую полость. Нет в них также и никаких конструктивных элементов, которые были бы включены для благоприятствования упомянутому пенообразованию. Настоящее изобретение в этом отношении является значительным шагом вперед.

Настоящее изобретение относится к амортизатору для гашения вибраций с, по меньшей мере, одним по существу продольным амортизирующим телом с двумя концевыми поверхностями и по существу продольной поверхностью между ними. В этой связи термин "продольный" необязательно означает какую-либо конкретную степень удлиненности, а используется для указания продольного направления или геометрии. Поэтому амортизирующее тело, конечно, может быть и "коротким", никак не влияя на объем патентных притязаний, определенных пунктами формулы изобретения. То же самое касается полости для размещения в ней амортизирующего тела, которая всего лишь должна соответствовать амортизирующему телу. Амортизирующее тело имеет продольное направление и поперечное направление и помещено в по существу продольную полость с амортизирующей текучей средой. Эта полость определяет, по меньшей мере, одну поверхность полости, а амортизирующее тело определяет, по меньшей мере, одну поверхность амортизирующего тела. Амортизирующая текучая среда включает в себя часть жидкости и часть газа, и, по меньшей мере, одна из поверхностей полости или поверхность амортизирующего тела прерывается для создания эффекта пенообразования в амортизирующей текучей среде во время работы. Признак "поверхности прерываются" используется для указания, что эти поверхности могут быть прерывистыми, то есть могут содержать отверстия, углубления, канавки, явно выраженные неровности или иным образом отступать от поверхностей, являющимися гладкими и без отверстий. Однако важным признаком является то, что конструкция амортизирующего тела в комбинации с полостью, в которую оно помещено, имеет форму, благоприятствующую такому смешению газа и жидкости, при котором в этой жидкости образуются пузырьки газа или пена.

Амортизирующее тело может быть выполнено из любого подходящего материала и часто выполняется из материала с высоким удельным весом.

Концевая поверхность амортизирующего тела может прерываться, по меньшей мере, одним осевым отверстием. Размер отверстия или отверстий может по необходимости изменяться для вмещения амортизирующей жидкости, требуемой массы амортизирующего тела, для рабочей полосы частот, в которой будет использован амортизатор, для необходимого баланса тела и т.д.

По существу продольная поверхность амортизирующего тела может прерываться, по меньшей мере, одним поперечным отверстием.

По существу поперечная поверхность амортизирующего тела может прерываться, по меньшей мере, одним радиальным отверстием, а концевая поверхность амортизирующего тела может прерываться, по меньшей мере, одним осевым отверстием.

По меньшей мере, одно из отверстий может быть сквозным.

Внешняя поверхность амортизирующего тела и/или поверхность полости может прерываться, по меньшей мере, одним осевым пазом.

Внешняя поверхность амортизирующего тела и/или поверхность полости может прерываться, по меньшей мере, одним поперечным пазом.

Внешняя поверхность амортизирующего тела и/или поверхность полости может прерываться, по меньшей мере, поперечным одним пазом и, по меньшей мере, одним осевым пазом.

Внешняя поверхность амортизирующего тела и/или поверхность полости может прерываться, по меньшей мере, одним диагональным пазом.

Внешняя поверхность амортизирующего тела и/или поверхность полости может прерываться пересекающимися диагональными пазами.

Внешняя поверхность амортизирующего тела и/или поверхность полости может прерываться, по меньшей мере, одной впадиной.

Внешняя поверхность амортизирующего тела и/или поверхность полости может прерываться винтовой резьбовой поверхностью.

Внешняя поверхность амортизирующего тела и/или поверхность полости может прерываться неровной, прерывистой поверхностью.

Амортизирующее тело может быть по существу цилиндрическим, а по существу продольная полость может быть цилиндрической.

Амортизирующее тело может иметь любую комбинацию вышеуказанных геометрических форм.

Амортизирующая текучая среда в полости может содержать от 30% до 90% жидкости, предпочтительно около 75% жидкости, а остальное - газ.

Амортизирующая текучая среда может содержать воздух или масло, хотя также успешно могут быть использованы и другие вещества. Жидкость может содержать вещества, способствующие образованию пены, при этом она может иметь нужную заданную вязкость. Кроме воздуха также успешно могут быть использованы и другие газы.

Особенным отличительным признаком настоящего изобретения относительно других подобных систем или изобретений является то, что оно сконцентрировано на соотношении между амортизирующей жидкостью и газом, а также на том, каким образом конструкцией компонентов (в частности, амортизирующего тела) можно создать распространение в амортизирующей текучей среде газовых/воздушных карманов (пузырьков), которые образуются жидкостью и газом. Такое распространение воздушных карманов придаст упругость пленке амортизирующей жидкой текучей среды, находящейся между амортизирующим телом и примыкающей полостью. Эта упругость пленки амортизирующей текучей среды создается тем, что сжимаемость этой пленки изменяется от пленки, почти несжимаемой, до того, когда разрыв газовых/воздушных карманов в амортизирующей жидкости не наделит амортизирующую текучую среду, образованную смешением газа и амортизирующей жидкости, этой сжимаемостью (или не привнесет в нее), поскольку газ является сжимаемым.

Осевое отверстие, проходящее сквозь амортизирующее тело в системе со смесью газа и амортизирующей текучей среды, приведет, в результате, к тому, что, когда вследствие вращения (под действием центробежных сил) амортизирующая жидкость будет вытянута в направлении поверхности окружающей полости (к стенке капсулы), в это отверстие будет затянут газ. Когда во время процесса обработки на инструмент воздействуют такие силы, под действием которых амортизирующее тело стремится быть сдвинутым со своего места (что и создает амортизирующий эффект), тогда воздух/газ по обоим концам амортизирующего тела (по обоим концам продольного тела) может разрываться, тем самым облегчая образование воздушных карманов в амортизирующей жидкости, при этом "амортизирующая пленка" будет наделяться упругостью.

Во время работы с должным эффектом амортизирующая жидкость с газовыми карманами будет хорошо распределяться вокруг всего амортизирующего тела в области между амортизирующим телом и прилегающей полостью. Амортизирующее тело под действием сил, обусловленных инструментом, будет совершать в этой полости пульсации и все время "работать" на предотвращение возникновения последующих вибраций.

Целью является использование масла с высокой вязкостью и с хорошим амортизационным эффектом, притом, что масса амортизирующего тела должна быть как можно большей. Совместить это не так-то просто, и преимуществом настоящего изобретения является то, что эти требования могут быть удовлетворены таким образом, что достигаются улучшенные характеристики амортизатора в результате придания амортизирующему телу должной формы и подбора количества масла и воздуха.

Увеличение вязкости масла повышает амортизирующий эффект, но одновременно может привести к "высасыванию" амортизирующего тела в прилегающую полость и увязанию его в ней, в результате чего оно либо не будет свободно отрываться и тем самым способствовать демпфированию инструмента, либо для отрыва амортизирующего тела и создания амортизирующего эффекта будут требоваться непропорционально большие усилия. Настоящее изобретение исправляет эту ситуацию, создавая условия для образования смеси газовых пузырьков в масле/амортизирующей текучей среде. Таким образом, поддерживается хорошее функционирование устройства даже при небольших усилиях, воздействующих на инструмент, и предотвращаются проблемы, обусловленные увязанием амортизирующего тела в прилегающей полости.

Настоящее изобретение делает акцент на важность смешения газа в амортизирующей текучей среде, что не являлось целью других подобных систем или других изобретений. Количество масла и высокая вязкость важны для достижения наилучшего возможного демпфирования в системе. В то же самое время смесь с газом является критической. В настоящем изобретении отверстие в центре амортизирующего тела - до того как система приведена во вращение (то есть до начала работы инструмента) - может выполнять функцию резервуара для масла. Во время работы (при использовании инструмента) этот резервуар автоматически опустошится, и текучая среда под действием центробежных сил, которые вытягивают и отбрасывают масло наружу, распределится в пространстве между амортизирующим телом и прилегающей полостью. Когда это произойдет, центр амортизирующего тела вместо масла будет заполнен газом (воздухом), этот газ, таким образом, будет легко доступен с обоих концов амортизирующего тела, и он сможет "более быстро способствовать" расширению газовых карманов в амортизирующей текучей среде, что важно для функционирования устройства. Резервуар обеспечивает достаточное количество амортизирующей текучей среды для покрытия максимально возможной части поверхности, а также для обеспечения максимально возможного демпфирования во время работы, и это, в то же время, не за счет количества газа, которое важно для обеспечения образования пузырьков. Конструкция этого резервуара в виде осевого отверстия в амортизирующем теле одновременно облегчает разрыв газа в амортизирующей текучей среде, поскольку газ при этом может разрываться с обеих сторон продольного амортизирующего тела.

Краткое описание чертежей

На фиг.1 показано амортизирующее тело в соответствии с настоящим изобретением, на котором определены продольное и поперечное направления.

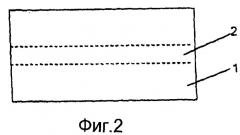

На фиг.2 показано амортизирующее тело с одним или несколькими продольными отверстиями.

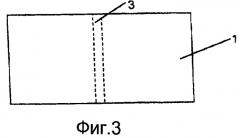

На фиг.3 показано амортизирующее тело с одним или несколькими сквозными и поперечными отверстиями.

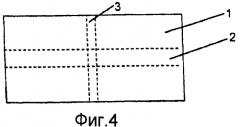

На фиг.4 показано амортизирующее тело с комбинацией одного или нескольких сквозных поперечных отверстий и одного или нескольких сквозных продольных отверстий.

На фиг.5 показано амортизирующее тело с комбинацией одного или нескольких сквозных продольных отверстий и одного или нескольких поперечных отверстий.

На фиг.6 показано амортизирующее тело с комбинацией одного или нескольких сквозных поперечных отверстий и одного или нескольких продольных отверстий.

На фиг.7 показано амортизирующее тело в соответствии с настоящим изобретением с одним или несколькими продольными пазами.

На фиг.8 показано амортизирующее тело в соответствии с настоящим изобретением с одним или несколькими поперечными пазами.

На фиг.9 показано амортизирующее тело в соответствии с настоящим изобретением с комбинацией одного или нескольких продольных пазов и одного или нескольких поперечных пазов.

На фиг.10 показано амортизирующее тело в соответствии с настоящим изобретением с одним или несколькими диагональными пазами.

На фиг.11 показано амортизирующее тело в соответствии с настоящим изобретением с комбинацией одного или нескольких пересекающихся диагональных пазов.

На фиг.12 показано амортизирующее тело в соответствии с настоящим изобретением с одним или несколькими углублениями в поверхности.

На фиг.13 показано амортизирующее тело в соответствии с настоящим изобретением с резьбовой поверхностью.

На фиг.14 показано амортизирующее тело в соответствии с настоящим изобретением с грубой поверхностной структурой.

На фиг.15 показана сверлильная оправка с амортизирующим телом.

Подробное описание изобретения

На фиг.1 показано амортизирующее тело, на котором показаны осевое или продольное направление амортизирующего тела, а также поперечное или радиальное направление амортизирующего тела. Фиг.1 приведена для облегчения дальнейшего описания амортизирующего тела в соответствии с изобретением.

Амортизирующее тело предназначено для использования в амортизирующих системах, которые включают в себя амортизирующее тело, находящееся в полости, заполненной смесью амортизирующей текучей среды, которая обычно на три четверти состоит из жидкости, например масла, а на одну четверть - из газа, например воздуха. Сила гравитации возмущает демпфирующую жидкость и газ, поскольку демпфирующая жидкость более тяжелая, чем газ. На практике такие системы часто подвергаются вращению/перемещению, поскольку инструмент обычно вращается со скоростью от 1000 вплоть до 10000 об/мин, а в некоторых случаях инструмент вращается гораздо быстрее этих предельных скоростей. В результате этого на амортизирующее тело, на жидкость и на газ воздействуют силы. Амортизирующее тело будет перемещаться в одну сторону, а амортизирующая жидкость будет притянута к стенке прилегающей полости и распределится вдоль этой стенки. Газ легче жидкости, и поэтому он расположится вне жидкости. В случае, показанном на фиг.2, когда амортизирующее тело имеет аксиальный цилиндрический канал, жидкость при вращении инструмента из этого канала или отверстия будет удалена, в результате чего отверстие будет заполнено газом. Затем, когда на инструмент во время обработки на инструмент будут воздействовать силы, эти силы, если их не ослабить, могут привести к возникновению вибраций. Гашение или ослабление выполняется за счет того, что амортизирующее тело под воздействием этих сил стягивается со своего положения и далее совершает периодические перемещения в этой полости. Амортизирующая жидкость своей массой создает инерцию для этого непрерывного изменения положения (пульсаций), и это будет демпфировать ударные усилия, приложенные к инструменту.

В варианте осуществления изобретения, показанном на фиг.2, до того, как система запущена во вращение (прежде чем инструмент начнет использоваться), отверстие 2 в центре амортизирующего тела действует как резервуар для жидкости. Во время работы станка, когда инструмент будет вращаться, этот резервуар автоматически опустеет, и произойдет распределение в полости между амортизирующим телом (1) и прилегающей полостью под действием центробежных сил, которые вытягивают и выбрасывают жидкость наружу. Когда это произойдет, полость в центре амортизирующего тела 1 будет заполнена вместо жидкости (масла) газом, и этот газ будет присутствовать по обоим концам амортизирующего тела, будучи более быстро способный благоприятствовать расширению газовых карманов в амортизирующей жидкости. Это важно для работы. Резервуар или сквозной канал 2 обеспечивает наличие достаточного количества амортизирующей жидкости для покрытия как можно большей поверхности для обеспечения хорошей функции демпфирования во время работы, причем не за счет количества газа, которое необходимо для достижения достаточного образования пузырьков. Конструкция этого резервуара как осевого отверстия 2 в амортизирующем теле 1 в то же самое время облегчает отрыв газа в амортизирующей жидкости, поскольку газ может срываться по обоим концам удлиненного амортизирующего тела 1.

Количество сквозных отверстий 2 в амортизирующем теле может изменяться для обеспечения нужного количества жидкости или газа в системе, а также регулировки объема и веса амортизирующего тела.

В качестве резервуара могут использоваться также два или более осевых отверстий, а расположение отверстий может влиять на медлительность или инерцию и балансировку амортизирующего тела. Кроме того, количество отверстий влияет на разрыв и желательное образование пузырьков.

На фиг.3 показано амортизирующее тело 1 со сквозным радиальным отверстием 3, которое также может создать дополнительный объем для масла, и будет влиять на образование пузырьков или пены в газе и в жидкости, которые вместе образуют амортизирующую текучую среду.

На фиг.4 показана комбинация сквозных радиальных отверстий 3 и осевых отверстий 2. Позиционирование отверстий 2 и 3 обычно таково, что амортизирующее тело уравновешено.

Однако амортизирующее тело с успехом может быть выполнено и так, как показано на фиг.5, - с комбинацией одного или нескольких сквозных осевых отверстий 2 и одного или нескольких радиальных отверстий 4. Радиальные отверстия обычно могут "встречаться" с осевыми отверстиями 2 таким образом, что эти отверстия внутренне связываются.

На фиг.6 показана комбинация сквозного радиального отверстия 3 и осевого отверстия 5. И в этом варианте осуществления изобретения отверстия показаны таким образом, что они "встречаются" и образуют каналы внутри амортизирующего тела 1.

На фиг.7 показан еще один вариант осуществления амортизирующего тела с осевыми пазами 6. Однако количество осевых пазов 6 может изменяться в зависимости от необходимости. Ширина, глубина и конструкция могут быть адаптированы для наделения амортизирующего тела желательными характеристиками.

На фиг.9 показано амортизирующее тело 1 с комбинацией радиальных пазов 7 и осевых пазов 6.

На фиг.10 показано амортизирующее тело с диагональными пазами 8.

На фиг.11 показано амортизирующее тело 1 с комбинацией одного или нескольких пересекающихся диагональных пазов 8.

На фиг.12 показано амортизирующее тело 1 с одним или несколькими углублениями 9 в поверхности. Эти углубления 9 в поверхности обычно могут быть небольшими впадинами, которые могут быть сферическими или цилиндрическими и которые могут быть расположены с образованием узора. Размер впадин или углублений 9 может быть различным в зависимости от нужного объема и может быть приспособлен к характеристикам амортизирующей текучей среды. Эти углубления могут быть такими, чтобы они способствовали предотвращению «присасывания и прилипания» амортизирующего тела к стенке полости.

На фиг.13 показано амортизирующее тело 1 с резьбовой поверхностью. Размер и глубина витков резьбы могут быть различными в зависимости от размера амортизирующего тела 1, вязкости амортизирующей текучей среды, требуемой полосы частот, на которых будет использоваться амортизирующее тело, или иных параметров, которые следует принимать во внимание.

На фиг.14 показано амортизирующее тело 1 с грубой структурой поверхности, которая также может оказывать влияние на нужное формирование пены или пузырьков.

На фиг.15 показана расточная оправка с амортизирующим телом в соответствии с настоящим изобретением, в котором сквозной осевой канал 2 выполнен в полости 15 с поверхностью 14. Расточная оправка 12 показана с режущей пластинкой 13, типичной для расточных оправок.

Показанные варианты осуществления изобретения приведены для иллюстрации различных вариантов отверстий и поверхностей, которые могут быть использованы для выполнения образования требуемой пены или пузырьков или для предотвращения прилипания амортизирующего тела к полости, как было упомянуто ранее. Геометрия также может, как упоминалось ранее, влиять на объем жидкости, на распределение жидкости и на разрывы в пузырьках.

Конечно, могут быть скомбинированы различные варианты; например, амортизирующее тело 1, показанное на фиг.12, с углублениями 9 в поверхности может быть скомбинировано с одним или несколькими сквозными осевыми отверстиями 2, как показано на фиг.2.

Далее, внутренняя поверхность 14 расточной оправки 12, показанной на фиг.15, может быть выполнена с пазами или с такими поверхностями, как, например, показанные на фиг.7-14.

Подобным же образом, в одной и той же полости 15 инструментальной оправки, если это будет признано приемлемым, может быть расположено большее количество амортизирующих тел.

При желании амортизирующее тело может быть также выполнено в форме трубы, а амортизирующее тело, скрепленное с расточной оправкой, может быть введено в отверстие в ее стержне для увеличения поверхности, на которую будет воздействовать амортизирующая текучая среда.

В таком сквозном теле, конечно, также может быть выполнено отверстие для увеличения объема и, таким образом, - допустимого объема амортизирующей текучей среды в канале.

Амортизирующее тело 1 обычно является по существу цилиндрическим, и полость 15 в расточной оправке 12 также обычно является цилиндрической.

Тем не менее, могут быть использованы тела и с другими формами, которые благоприятствуют образованию пены.

Например, могут быть использованы амортизирующие тела с овальным поперечным сечением.

1. Амортизатор для гашения вибраций в станках и инструментодержателях с, по меньшей мере, одним, по существу, продольным амортизирующим телом (1) с двумя концевыми поверхностями (21, 22) и, по существу, продольной поверхностью (20) между ними, причем амортизирующее тело (1) имеет продольное направление (а) и поперечное направление (t) и помещено в, по существу, продольную полость (15) с амортизирующей текучей средой, при этом полость (15) определяет, по меньшей мере, одну поверхность (14) полости, а амортизирующее тело (1) определяет, по меньшей мере, одну поверхность амортизирующего тела, отличающийся тем, что амортизирующая текучая среда включает в себя часть жидкости и часть газа, при этом поверхность (14) полости и/или поверхность амортизирующего тела выполнена прерывистой для оказания влияния на образование пены в амортизирующей текучей среде во время работы станка.

2. Амортизатор по п.1, отличающийся тем, что концевые поверхности (21, 22) амортизирующего тела (1) выполнены прерывистыми посредством по меньшей мере одного осевого отверстия (2, 5).

3. Амортизатор по п.1, отличающийся тем, что, по существу, продольная поверхность (20) амортизирующего тела (1) выполнена прерывистой посредством по меньшей мере одного поперечного отверстия (3, 4).

4. Амортизатор по п.1, отличающийся тем, что, по существу, продольная поверхность (20) амортизирующего тела выполнена прерывистой посредством по меньшей мере одного поперечного отверстия (3), а концевая поверхность (21) амортизирующего тела выполнена прерывистой посредством по меньшей мере одного осевого отверстия (2, 5).

5. Амортизатор по любому из пп.2-4, отличающийся тем, что, по меньшей мере, одно из отверстий выполнено сквозным.

6. Амортизатор по п.1, отличающийся тем, что внешние поверхности (20, 21, 22) амортизирующего тела (1) и/или поверхность (14) полости выполнены прерывистыми посредством по меньшей мере одного продольного паза (6).

7. Амортизатор по п.1, отличающийся тем, что внешние поверхности (20, 21, 22) амортизирующего тела (1) и/или поверхность (14) полости выполнены прерывистыми посредством по меньшей мере поперечного паза (7).

8. Амортизатор по п.1, отличающийся тем, что внешние поверхности (20, 21, 22) амортизирующего тела (1) и/или поверхность (14) полости прерываются по меньшей мере одним поперечным пазом (7) и по меньшей мере одним продольным пазом (6).

9. Амортизатор по п.1, отличающийся тем, что внешние поверхности (20, 21, 22) амортизирующего тела (1) и/или поверхность (14) полости выполнены прерывистыми посредством по меньшей мере одного диагонального паза (8).

10. Амортизатор по п.1, отличающийся тем, что внешние поверхности (20, 21, 22) амортизирующего тела (1) и/или поверхность (14) полости выполнены прерывистыми посредством винтовой резьбовой поверхности (10).

11. Амортизатор по любому из пп.1-4, отличающийся тем, что амортизирующее тело (1) выполнено, по существу, цилиндрическим и, по существу, продольная полость (15) выполнена цилиндрической.

12. Амортизатор по любому из пп.1-4, отличающийся тем, что амортизирующее тело (1) включает любую комбинацию вышеуказанных геометрических форм.

13. Амортизатор по любому из пп.1-4, отличающийся тем, что амортизирующая текучая среда содержит в полости от 30 до 90% жидкости, предпочтительно около 75% жидкости, а остальное - газ.

14. Амортизатор по любому из пп.1-4, отличающийся тем, что амортизирующая текучая среда содержит газ и масло.